大豆破碎耦合蒸汽滅酶工藝優化

王修坤 吳嘉琪 崔政偉

(1. 江蘇省食品先進制造裝備技術重點實驗室,無錫 江蘇 214122;2. 江南大學機械工程學院,無錫 江蘇 214122)

大豆中蛋白質含量占比約40%,比肉類、蛋類及動物乳類的蛋白質含量普遍高出2倍,脂肪含量約為18%~22%,同時含有大量的不飽和脂肪酸。其中氨基酸成分和含量也均符合人體需求的比例[1]。豆漿是中國傳統植物蛋白飲料,大豆加工為豆漿后,蛋白質游離度提高,人體更容易消化吸收[2]。

如何高效和最大程度減少豆漿腥味是控制豆漿質量的關鍵。豆漿生產工藝根據大豆預處理是否浸泡分為干法和濕法工藝,根據磨漿和煮沸的先后順序分為生漿和熟漿工藝。干法工藝免除浸泡環節,能縮短生產周期,但未浸泡大豆硬度大,增加了磨漿機功耗和刀具的磨損,也不利于大豆蛋白質和其他營養成分的溶出[3]。濕法工藝是提前對大豆進行浸泡軟化處理,磨漿充分,豆漿口感細膩爽滑,營養物質含量更高,缺點是延長了生產時間,增加了工業廢水的排放[4-5]。生漿工藝是先過濾豆渣再煮沸豆漿,這樣做出的豆漿蛋白質、多糖和磷脂的含量較熟漿工藝要高。但由于煮漿工序靠后使得豆漿帶有更多豆腥味和苦澀味[6]。熟漿工藝在日本和韓國等國家運用較多,生產的豆漿口感更加細膩,豆腥味要比生漿工藝明顯減少[7]。目前中國主要采用傳統濕法生漿工藝,不能完全消除豆腥味,影響豆漿品質,迫切需要進行工藝的改進[8-9]。

大豆的脂肪氧化酶(lox)由大豆種皮包裹保護。在大豆種皮破碎后,lox結合水和氧氣與大豆中的不飽和脂肪酸迅速反應生成主要成分為醛、醇、酮等具有豆腥味的化合物,一旦產生便難以去除[10-12]。國內外探索豆漿脫腥的方法種類多,主要包括物理法、化學法、生物工程法、風味掩蓋法等[13-14]。物理化學法大多使用高溫處理或添加化學物質來使lox鈍化或失活,生物工程法目的是培養lox缺失的新型大豆,風味掩蓋法通過添加呈味物質來掩蓋部分豆腥味。要消除豆漿豆腥味,控制最初異味的產生是關鍵。

目前研究者普遍采用提前對大豆進行熱處理來達到滅酶去腥味的目的,劉鑫等[15]采用單獨對脫皮大豆進行熱燙處理,但整體大豆傳熱慢且均勻性差,還增加了工序和廢水排放;王偉華等[4]利用烘箱在180 ℃下單獨加熱,然后脫皮浸泡軟化,磨漿過程中再用熱水熱燙。但處理工序多,控制參數繁多,如脫皮大豆含水量、加熱和浸泡溫度等。而本研究優勢在于將滅酶和磨漿過程統一起來,在磨漿過程中就完成了對大豆的滅酶處理。蒸汽具有溫度高,流速快的特點,滅酶迅速,同時豆漿原有風味得以保留[16]。本研究采用大豆破碎磨漿耦合蒸汽滅酶工藝,通入蒸汽可以隔絕空氣切斷酶反應條件,在磨漿開始時迅速升溫滅酶,從而最大程度減少豆腥味氣體的產生。擬通過單因素試驗及響應面分析,建立lox酶活力預測模型,在滿足氣味感官評價較好的基礎上優化工藝,以期為企業工業化快速生產無腥味豆漿提供一種改良方案。

1 材料與方法

1.1 試驗材料

1.1.1 原料

大豆:產地黑龍江綏化。

1.1.2 試劑

亞油酸:純度≥99.9%,美國Sigma公司;

硼酸、四硼酸鈉、吐溫-20:國藥集團化學試劑有限公司。

1.1.3 主要儀器和設備

全自動小型電加熱蒸汽鍋爐:LDR24-0.45-Z型,溫州市順達服裝機械有限公司;

高速離心機:TGL-16C型,上海安亭科學儀器廠;

紫外可見光分光光度計:UV1800型,日本島津公司;

玻璃轉子流量計:LZB-10WB型,祥云流量儀器廠;

分析天平:AR1140型,奧豪斯國際貿易公司;

多功能果蔬破碎機:TM-767型,中山市海盤電器有限公司;

溫度計:CENTER-309型,群特科技股份有限公司。

1.2 試驗方法

1.2.1 豆漿的制備工藝流程

挑選、浸泡→磨漿同時通入蒸汽→過濾→豆漿基料

1.2.2 浸泡 室溫下將50 g大豆按1∶3 (g/mL)豆水比浸泡(液面將大豆完全浸沒),浸泡預定時間,然后過濾掉浸泡液,用離心機甩干大豆表面的水分。

1.2.3 破碎耦合蒸汽滅酶 提前通入蒸汽(蒸汽壓力0.13 MPa,蒸汽溫度為107 ℃)給破碎機預熱2 min,然后將浸泡好的50 g大豆按1∶6 (g/mL)豆水比加入破碎機,通入預定流速的蒸汽開始磨漿,等豆漿達到指定的溫度,停止通入蒸汽,統一磨漿時間為3 min。

1.2.4 過濾 通過100目濾網過濾豆渣,擠壓漿液直至沒有濾液滴出,濾液為所得樣品。

1.3 試驗設計

1.3.1 單因素試驗選擇 蒸汽結束時豆漿的溫度、豆漿升溫速率和大豆浸泡時間為單因素試驗的試驗因素,以豆漿樣品中lox活性以及豆漿氣味感官評分為考查指標,設計破碎耦合蒸汽滅酶的單因素試驗。

(1) 通入蒸汽結束時豆漿的溫度:在升溫速率0.37 ℃/s,大豆浸泡時間12 h的條件下,選取蒸汽結束時豆漿的溫度分別為70,80,90,100 ℃,以確定最佳溫度。

(2) 豆漿的升溫速率:在通入蒸汽結束時豆漿的溫度90 ℃,大豆浸泡時間12 h的條件下,選取豆漿的升溫速率分別為0.30,0.34,0.37,0.40 ℃/s,以確定最佳升溫速率。

(3) 大豆的浸泡時間:在通入蒸汽結束時豆漿的溫度90 ℃,豆漿升溫速率0.37 ℃/s的條件下,選取大豆的浸泡時間分別為10,12,14,16 h,以確定最佳浸泡時間。

1.3.2 響應面優化 通過單因素試驗數據分析,使用Design-Expert 8.0.6軟件中Box-Behnken組合設計原理來設計三因素三水平的響應面試驗。以蒸汽結束時豆漿的溫度、豆漿升溫速率和大豆浸泡時間為響應變量,以lox活性(R1)和氣味感官評分(R2)為響應值,考察這3個因素交互作用程度[17]。

1.4 對所得豆漿樣品的氣味感官評價

對所得豆漿進行氣味感觀評定,成立10人的感官評分小組,統一規定和解釋評價標準。樣品按排序檢驗法規定的編號及排列方式分別送至氣味感觀評定小組評分[18-19]。

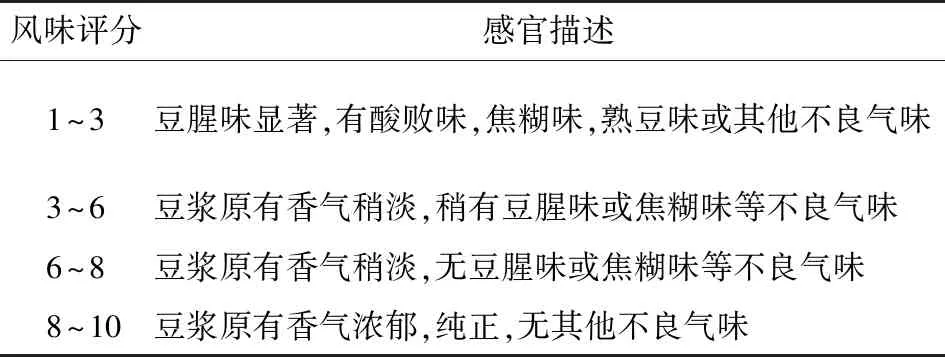

表1 豆漿氣味感官評價標準

1.5 脂肪氧化酶(lox)酶活檢測

(1) 亞油酸底物配制:0.3 mL 吐溫-20 滴入40 mL pH 9 的0.2 mol/L硼酸緩沖液中,然后向下逐滴加入0.3 mL 亞油酸,混合均勻使亞油酸充分分散在混合液中,避免產生氣泡。將混合液稀釋6倍,4 ℃環境下冷藏備用。

(2) 待測酶液配制:取豆漿樣本置于離心管中,設置離心機分離轉速8 000 r/min,離心時間15 min,結束后取離心管上清液稀釋適當倍數作為待測酶液。

(3) 酶活測定步驟:使用紫外分光光度計對樣品酶活進行檢測,將0.2 mol/L硼酸緩沖液0.9 mL和2.0 mL亞油酸底物在1 cm光程的石英比色皿中混合均勻,加入0.1 mL 的待測酶液后合上蓋子,上下振蕩搖勻,放入比色槽,在波長234 nm處獲得OD值隨時間變化的曲線圖,測定時間為3 min,掃描時間間隔為12 s,變化曲線的直線部分的斜率即為相對酶活[4]。

1.6 數據處理

各試驗數據重復測定3次取平均值,采用Orign 9.0和SPSS 17.0軟件進行統計和方差分析。

2 結果與討論

2.1 單因素試驗

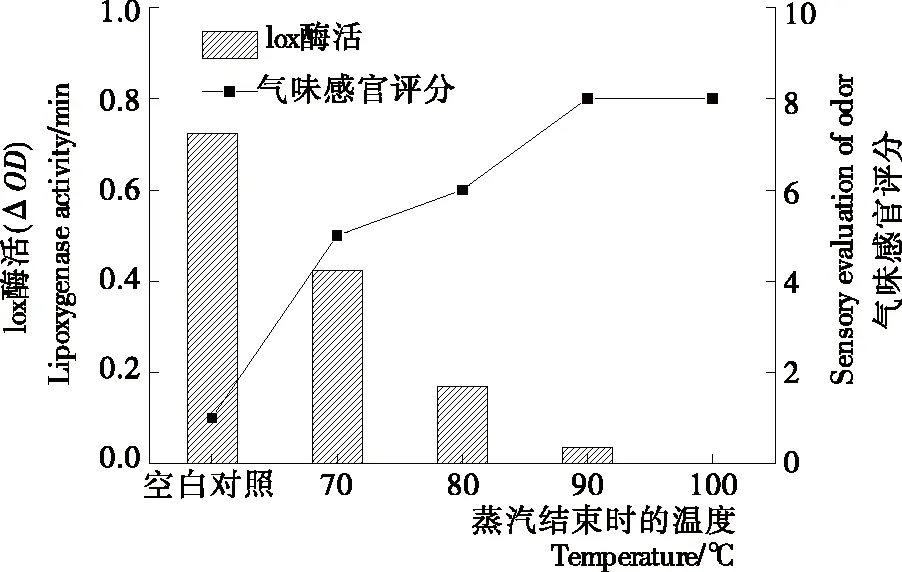

2.1.1 通入蒸汽結束時的溫度對豆漿指標的影響 溫度是影響lox活性的主要因素,不同的溫度處理,會有不同的滅酶效果,與豆漿豆腥味感官感受有直接聯系。由圖1可知,當通入蒸汽結束溫度低于70 ℃時,lox檢測的活性依然很高,豆腥味氣體感覺明顯;lox活性隨通入蒸汽結束時溫度的升高而下降明顯,同時氣味感官評分也得到上升,90 ℃時酶活性已經趨向于0。綜合考慮,90 ℃為最優試驗條件。

圖1 溫度對酶活性和氣味感官評分的影響

Figure 1 Effect of temperature on the residual lipoxygenase activity and odor sensory evaluation

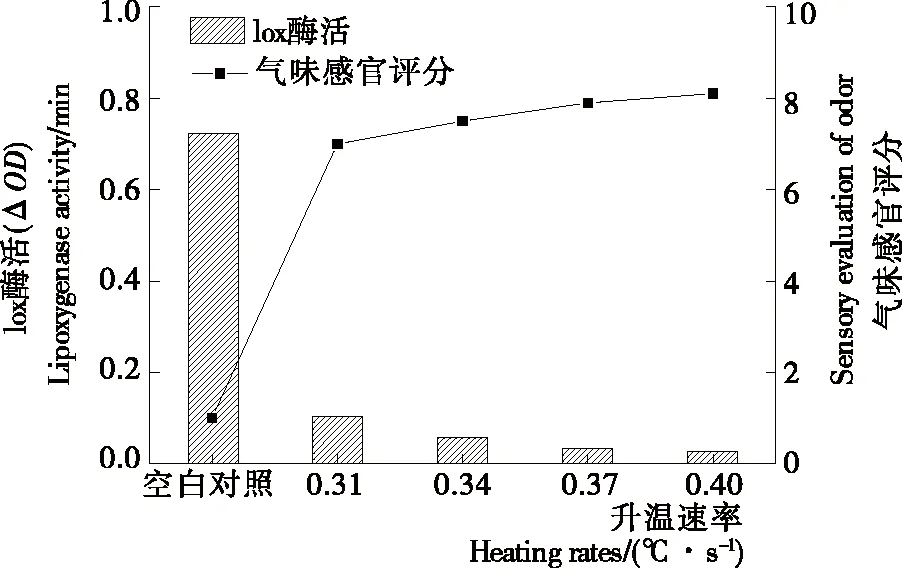

2.1.2 升溫速率對豆漿指標的影響 豆漿的升溫速率會影響豆漿進入預設最高溫度的快慢,由于磨漿時間統一,升溫速率高的豆漿會在高溫階段維持更長的時間,能對lox進行更快更持久的滅活。由圖2可知,酶活在升溫速率0.3 ℃/s 以前依然很高,同時所生產的豆漿依然能感受到豆腥味,感官評分較低。推測是由于滅酶不及時,豆腥味氣體已經產生。豆漿升溫速率在達到0.37 ℃/s時,lox酶活性下降變化放緩,繼續增大蒸汽流速意義不大。而豆漿氣味感官評分在升溫速率達到0.37 ℃/s后基本保持一致,綜合考慮,0.37 ℃/s為最優試驗條件。

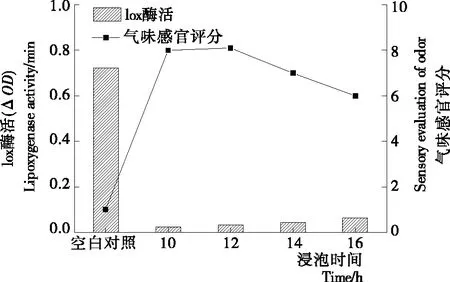

2.1.3 浸泡時間對豆漿指標的影響 浸泡可以讓大豆組織松軟,使蛋白質等其他營養物質更容易在磨漿過程中析出,同時也可以減少刀具磨損和降低功耗。但是浸泡時間過長會帶來大豆營養流失,浸泡液腐敗,提前促使異味產生[20]。由圖3可知,浸泡10 h之前,處理結束后基本無豆腥味,在氣味感官評價上差別不大。但是由于浸泡時間短,使豆漿機磨漿困難,磨漿功耗增加,同時所制豆漿不夠細膩,豆渣明顯增多。根據楊蕊蓮[21]的研究,豆漿浸泡在10~14 h時,可以更好地軟化大豆,同時保留大豆中的蛋白質。當浸泡時間超過14 h后能感受到豆腥味氣體的存在,推測大豆中lox已經與水中的氧氣發生反應。當浸泡時間達到16 h時,浸泡液渾濁,豆腥味明顯,氣味感官評分明顯下降。綜合考慮,12 h為最優試驗條件。

圖2 升溫速率對酶活性和氣味感官評分的影響

Figure 2 Effect of heating rates on the residual lipoxygenase activity and odor sensory evaluation

圖3 浸泡時間對酶活性和氣味感官評分的影響

Figure 3 Effect of time on the residual lipoxygenase activity and odor sensory evaluation

2.2 響應面法優化工藝

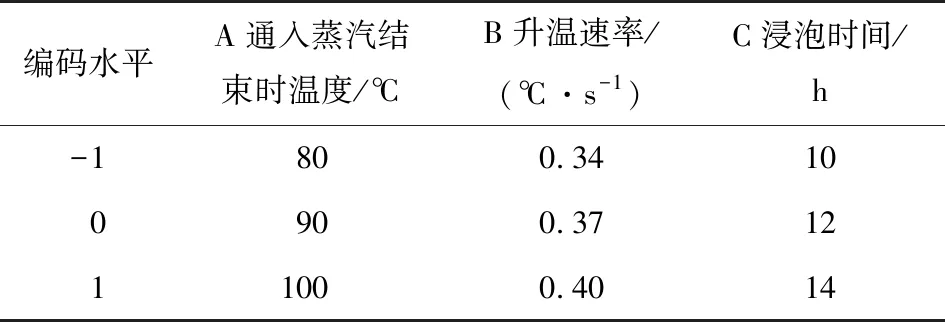

2.2.1 因素水平和編碼設計 根據單因素試驗結果確定的因素水平表見表2。

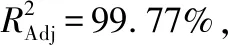

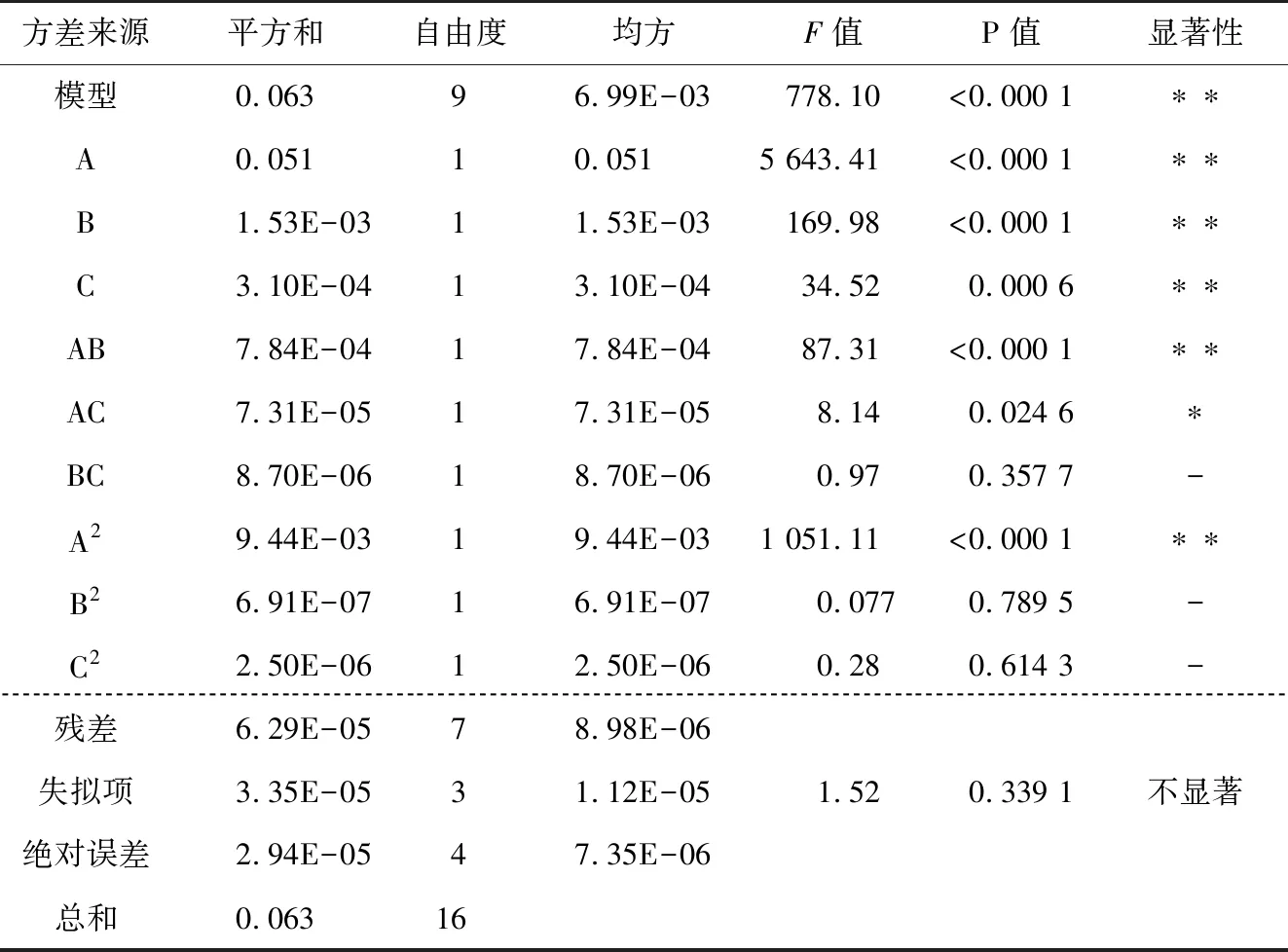

2.2.2 響應面試驗設計及結果 使用Design-Expert 8.0.6對表3數據進行多元回歸擬合,得到破碎耦合蒸汽滅酶優化工藝試驗模型的顯著性檢驗和方差分析,結果見表4、5。

表2 因素水平表

y=0.032-0.080A-0.014B+0.006 2C+0.014AB-0.004 3AC-0.001 5BC+0.047A2-0.000 41B2+0.000 77C2。

(1)

表3 響應面試驗設計及結果

表4 酶活響應面方差分析

表5 氣味感官評價響應面方差分析

y=8.04+1.14A+0.33B-0.29C-0.45AB-0.075AC-0.10BC-1.18A2-0.26B2-0.13C2。

(2)

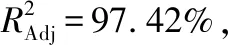

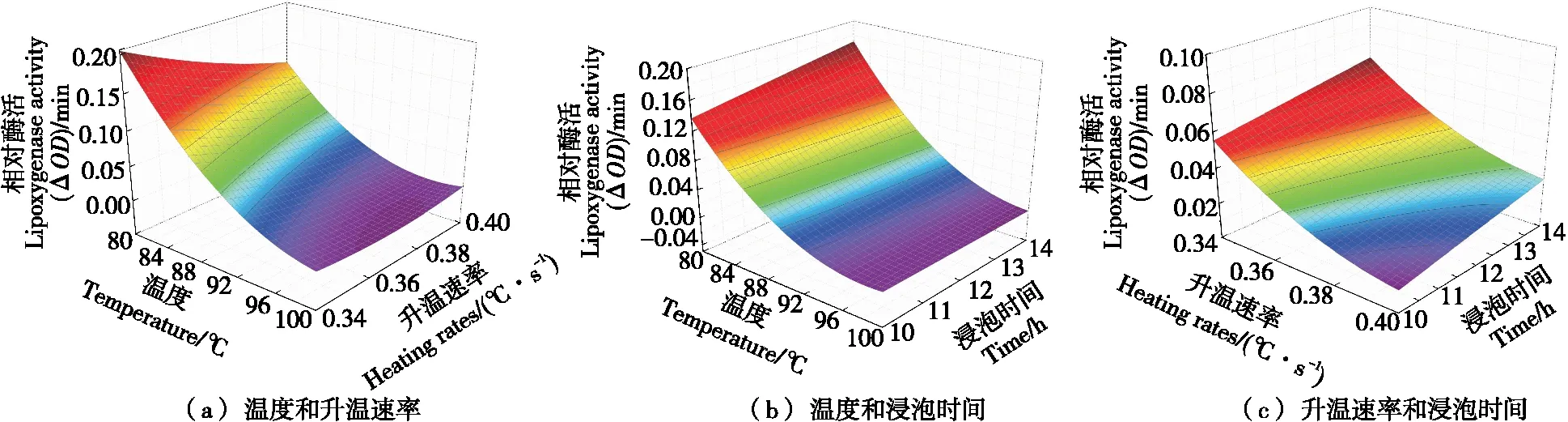

2.2.4 響應面分析與優化 根據Design-Expert 8.0.6的響應面分析結果,建立的響應面方程三維模型圖,結果見圖4、5。

圖4(a)、(b)比圖4(c)的曲面圖坡度更加陡峭,則溫度和升溫速率、溫度和浸泡時間對lox酶活交互作用影響更顯著。圖5(a)、(b)比圖5(c)的曲面圖坡度更加陡峭,則溫度和升溫速率、溫度和浸泡時間對氣味感官評分交互作用影響更顯著。

通過響應面軟件優選工藝參數,同時考慮節約能源,減少加工時間的原則。優選的工藝參數為:通入蒸汽結束時溫度95.34 ℃、升溫速率0.37 ℃/s、浸泡時間10.53 h,氣味感官評分為8.48分。此條件進行試驗檢測lox酶已滅活,很難感受到豆腥味,豆香味濃郁。為了試驗便捷可操作,選用(96±1) ℃、0.37 ℃/s、(10.5±0.5) h的條件進行驗證實驗,重復3次,在此條件下,lox已經完全失活,達到與趙毅[22]在100 ℃熱水單獨熱燙8 min的滅酶效果。同時氣味感官評分為8~9,與響應面預測值相符,說明該模型能夠較可靠地預測試驗數據,已經達到了優化破碎耦合蒸汽滅酶制漿工藝的目的。

圖4 各因素對lox酶活性的交互作用Figure 4 Response surface plots for the effectsof various conditions onlipoxygenase activity

圖5 各因素對氣味感官評分的交互作用Figure 5 Response surface plots for the effects of various conditions on sensoryevaluation of odor

3 結論

通過蒸汽快速加熱滅酶,減少豆腥味氣體產生,可生產氣味感官評價好的豆漿。其最佳制漿工藝條件為通入蒸汽結束時溫度(96±1) ℃、升溫速率0.37 ℃/s、浸泡時間(10.5±0.5) h。在此條件下所制豆漿基料無豆腥味,充滿豆漿本身濃郁豆香,同時lox已經完全失活,與模型預期效果一致,進一步證實模型的可靠性。與劉鑫等[15]先對大豆單獨熱水熱燙處理,再進行磨漿的方法研究相比,本研究將磨漿工序和滅酶統一起來,縮短了工序流程,減少處理廢水的排放,并且使用全豆制作,提高了大豆利用率。

由于不同品種大豆之間lox活性存在差異,當酶活過高或過低時,需根據實際大豆品種進行試驗,以得到針對性的優化參數。