酸性鍍銅電解液中復合添加劑對電解沉積銅的影響

王 偉,董彥杰

(安慶師范大學化學化工學院光電磁功能材料安徽省重點實驗室,安徽安慶246133)

電解液中的添加劑[1]是加入到電鍍溶液中對鍍液和鍍層性質有特殊作用的一類化學品的總稱。在酸性鍍銅電解液中加入特定的添加劑不會明顯地改變鍍液的電性(平衡電位、導電性等),但卻可以明顯地改變鍍層性能。添加劑的用量雖小,但其對鍍層的質量起著至關重要的作用[2],如目前興起的PCB印制電路板[3-4]行業就離不開酸性鍍銅。添加劑在電鍍行業中占有極其重要的地位,可以這樣說,現代電鍍添加劑的技術發展要領先于現代電鍍技術的發展。在20世紀初,酸性鍍銅添加劑就有了許多研究,其種類有纖維化合物、糊精、尿素、明膠和蛋白膠等。單一葡萄糖(X)[5]、可溶性淀粉(Y)[6]、十二烷基磺酸鈉(Z)[7]已用作電解沉積銅電解液中的添加劑,但葡萄糖、可溶性淀粉、十二烷基磺酸鈉相互復合作為電解沉積銅電解液中的添加劑還沒有看到文獻報道。為此,進行了葡萄糖-可溶性淀粉、葡萄糖-十二烷基磺酸鈉、可溶性淀粉-十二烷基磺酸鈉、葡萄糖-可溶性淀粉-十二烷基磺酸鈉復合電解沉積銅的研究。

1 材料與方法

采用4 cm×5 cm的不銹鋼鋼片為陰極,4 cm×5 cm惰性鉛銀合金為陽極。實驗中用到的材料五水合硫酸銅、硫酸、鹽酸、氫氧化鈉、無水碳酸鈉、十二烷基磺酸鈉、葡萄糖、可溶性淀粉、氯化鈉均為AR級,來自Aladdin industrial Corporation。實驗儀器為電化學工作站(CHI660E)及其所需的三電極體系。具體實驗方法如下:

(1)在電鍍之前將陰極板進行預處理:超聲波洗槽(氫氧化鈉溶液或清潔劑)、水洗、酸洗(稀鹽酸)、水洗、預浸。通過以上處理,將陰極板面的氧化層與油污去除,使得待鍍層表面達到工藝要求。

(2)在配置好電鍍液后,使用舊的陰極板進行引鍍,時間控制在3~5 min,以此來使得鍍液得到激活,然后通過真空抽濾獲得純凈鍍液,留作電鍍使用。

(3)將新配置的鍍液倒入自制的250 mL有機玻璃槽中,將其放在磁力加熱儀上,通過溫度傳感器控溫,最終將鍍液加熱到實驗所需的溫度。同時將經過預處理的陰、陽極板浸入鍍液中,記錄極板浸入鍍液面積,連接直流穩壓電源,調節到所需電流強度。

(4)經過10~30 min電鍍后,取出陰極板,通過水洗、干燥抗氧化處理,觀察鍍層形貌情況,進行比較分析。

(5)酸性鍍銅電解液中的沉積速率計算公式μ=(m2-m1)×104/(ρ×s×t),電流效率計算公式η=(m2-m1)÷(K.I.t)×100%,其中,μ為沉積速率,單位:μm/h;m1、m2分別為工件電鍍前后的質量,單位:g;ρ為銅的密度,大小為8.9 g/cm3;s為鍍層的表面積,單位:cm2,此處為4.5 cm2;t為電鍍時間,單位:h,此處t取0.5 h;η為電流效率,%;K為銅的電化當量,大小為1.185 5 g/A.h;I為電流大小,單位:A。

(6)取50 mL新制鍍液進行電化學分析,通過電化學工作站進行陰極極化曲線的掃描,分析不同添加劑鍍液的電化性能。

2 結果與分析

2.1 復合添加劑的電流密度范圍及其鍍層質量

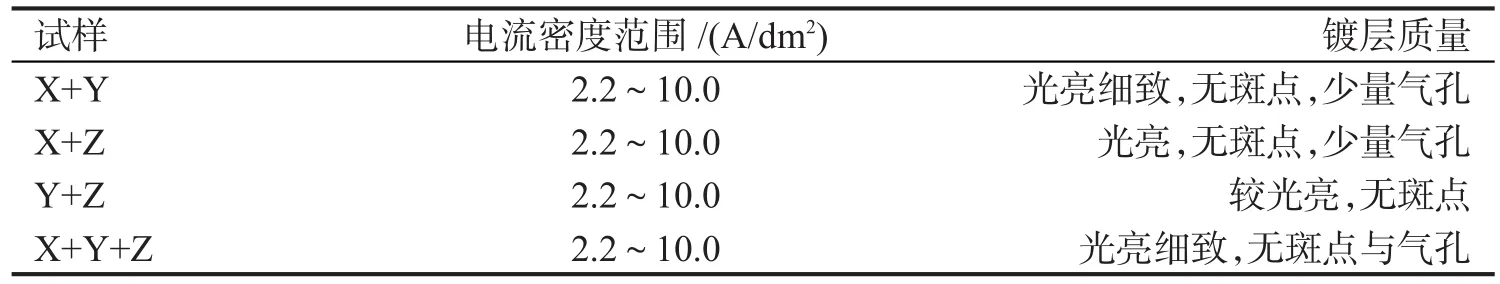

表1給出了電流密度范圍及其鍍層質量。由表1可以看出,電流密度的范圍與添加劑的種類有關,電流密度增加時可提升鍍層的質量,得到光亮細致無針孔理想的鍍層,當電流密度高于10 A/dm2時,會造成濃差極化。為了確保鍍層質量,不引起濃差極化,最后確定合適的電流密度為6A/dm2。

表1 電流密度范圍及其鍍層質量

2.2 酸性鍍銅電解液中X與Y的相互復合

2.2.1 溫度對沉銅速率的影響

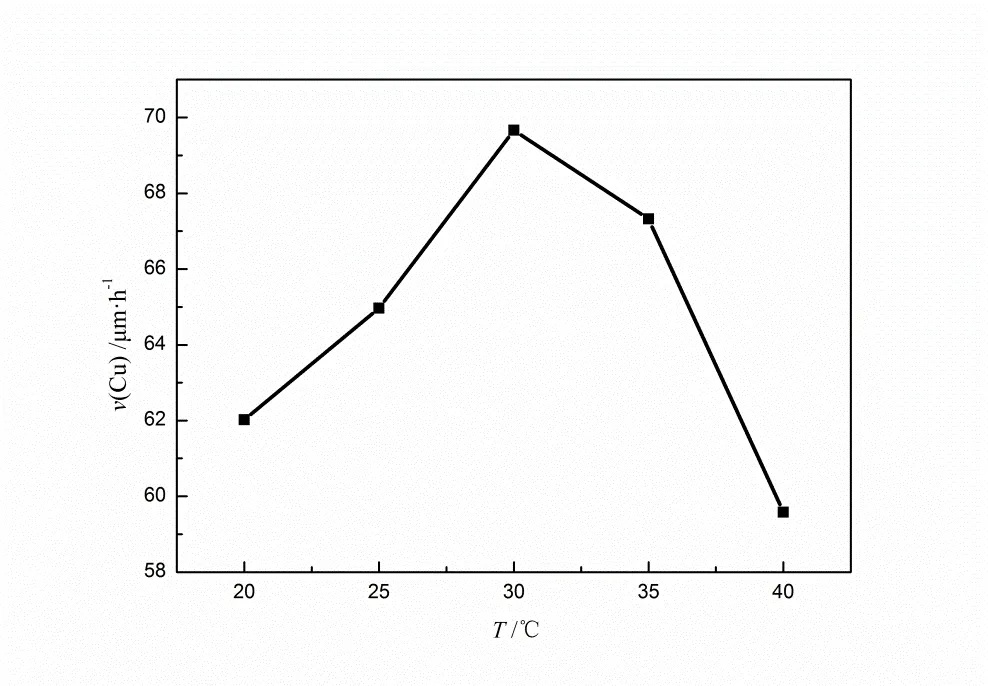

在酸度C(H+)為1mol/L、電流密度為6A/dm2、葡萄糖濃度為10g/L、可溶性淀粉濃度為3g/L的酸性鍍銅電解液中考察溫度對沉銅速率(用v(Cu)表示)的影響,如圖1所示。圖1結果表明,溫度低于20℃時,極板鍍不上銅并出現燒焦現象;在溫度為20~30℃時,沉銅速率隨溫度升高而增大;溫度超過30℃時,沉銅速率隨溫度升高而降低。所以,實驗確定鍍銅的最佳溫度為30℃,此時沉銅速率最高,為69.66μm/h。

2.2.2 X與Y濃度對沉銅速率的影響

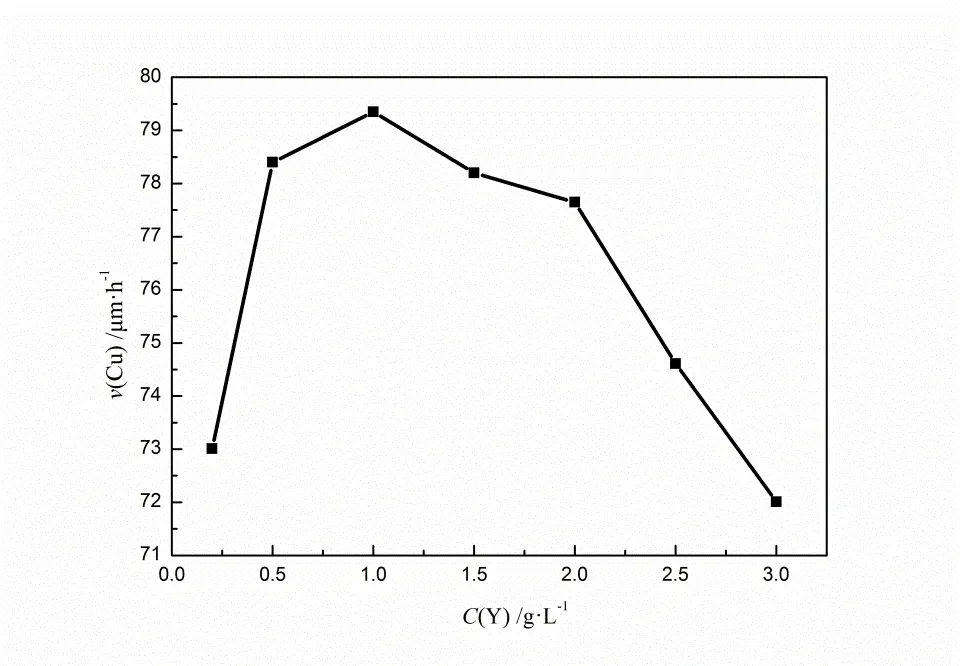

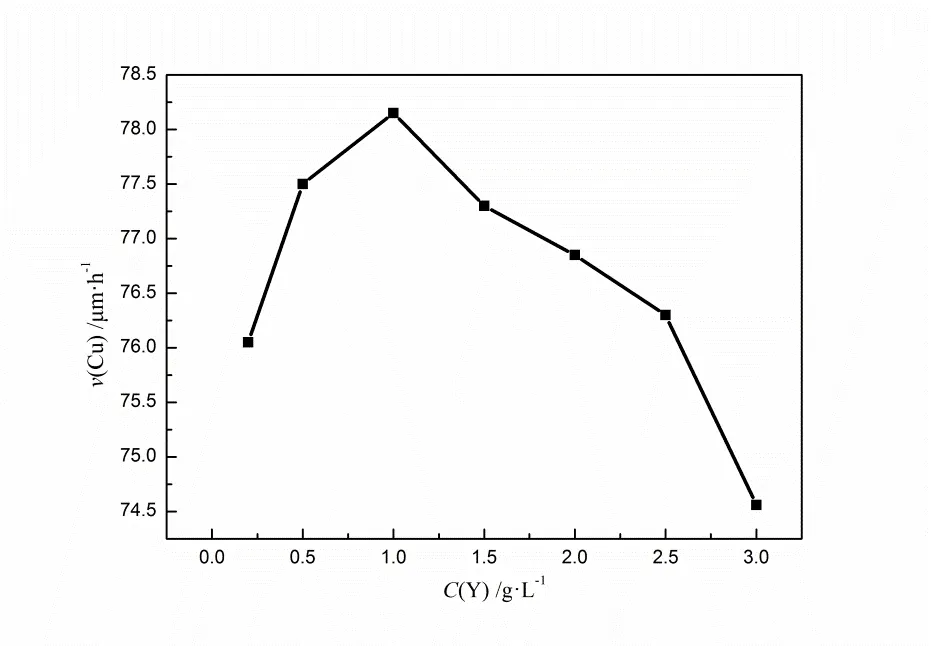

固定溫度30℃、酸度C(H+)1 mol/L、電流密度6 A/dm2、葡萄糖濃度30 g/L,改變可溶性淀粉濃度(用C(Y)表示),研究可溶性淀粉的量對沉銅速率的影響,結果見圖2。圖2表明,可溶性淀粉濃度在(0.25~1.0)g/L時,隨可溶性淀粉濃度的增大,沉銅速率逐漸上升;可溶性淀粉濃度超過1.0 g/L后,隨可溶性淀粉濃度的增大,沉銅速率逐漸下降。所以實驗確定最佳可溶性淀粉濃度為1.0 g/L,此時沉銅速率最高,為79.35 μm/h。

圖1 酸性鍍銅電解液中溫度對沉銅速率的影響

圖2 可溶性淀粉對沉銅速率的影響

固定溫度30℃、酸度C(H+)1 mol/L、電流密度6 A/dm2、可溶性淀粉濃度1 g/L,改變葡萄糖濃度(用C(X)表示),研究可葡萄糖的量對沉銅速率的影響,結果見圖3。圖3表明:隨葡萄糖濃度的增加,沉銅速率逐漸上升;當葡萄糖濃度超過35 g/L時達到飽和,不能在電解液中使用。所以實驗確定最佳葡萄糖濃度為30 g/L,此時沉銅速率最高,為79.35 μm/h。

2.3 酸性鍍銅電解液中X與Z的相互復合

2.3.1 溫度對沉銅速率的影響

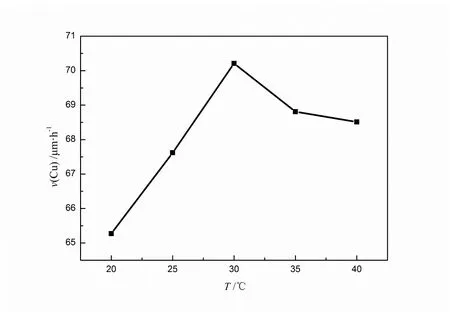

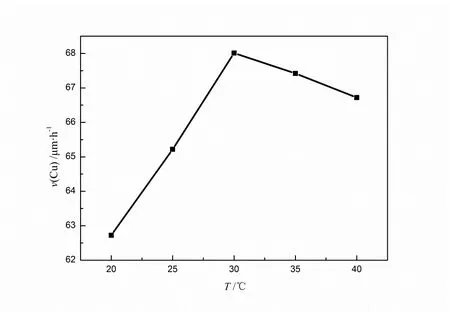

在酸度C(H+)=1 mol/L、電流密度6 A/dm2、葡萄糖濃度10 g/L、十二烷基磺酸鈉[7-11]濃度0.3 g/L的酸性鍍銅電解液中考察溫度對沉銅速率的影響,如圖4所示。圖4結果表明,在溫度低于20℃時,會出現燒焦現象;在溫度為20~30℃時,沉銅速率隨溫度升高而增大;超過30℃時,沉銅速率隨溫度升高而降低。所以,實驗確定鍍銅的最佳溫度為30℃,此時沉銅速率最高,為70.21μm/h。

圖3 葡萄糖濃度對沉銅速率的影響

圖4 酸性鍍銅電解液中溫度對沉銅速率的影響

2.3.2 X與Z的濃度對沉銅速率的影響

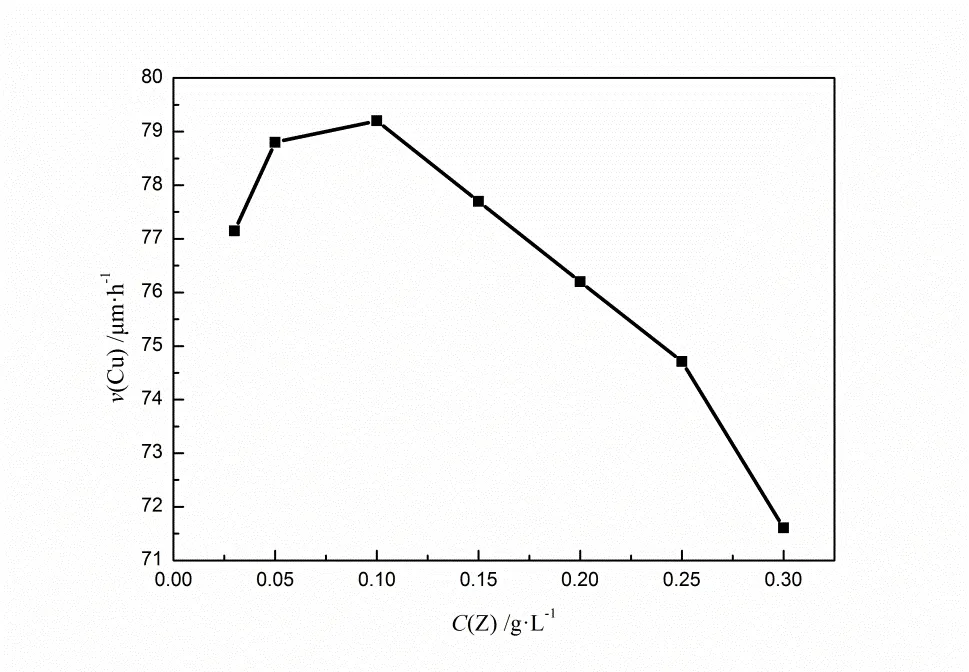

固定溫度30℃、酸度C(H+)1 mol/L、電流密度6A/dm2、葡萄糖濃度30 g/L,改變十二烷基磺酸鈉濃度(用C(Z)表示),研究十二烷基磺酸鈉的量對沉銅速率的影響,結果見圖5。圖5表明:十二烷基磺酸鈉濃度在0.025~0.1 g/L之間時,隨十二烷基磺酸鈉濃度的增大,沉銅速率逐漸上升;十二烷基磺酸鈉濃度超過0.1 g/L后,隨十二烷基磺酸鈉濃度的增大,沉銅速率逐漸下降。所以實驗確定十二烷基磺酸鈉最佳濃度為0.1 g/L,此時沉銅速率最高,為79.20 μm/h。

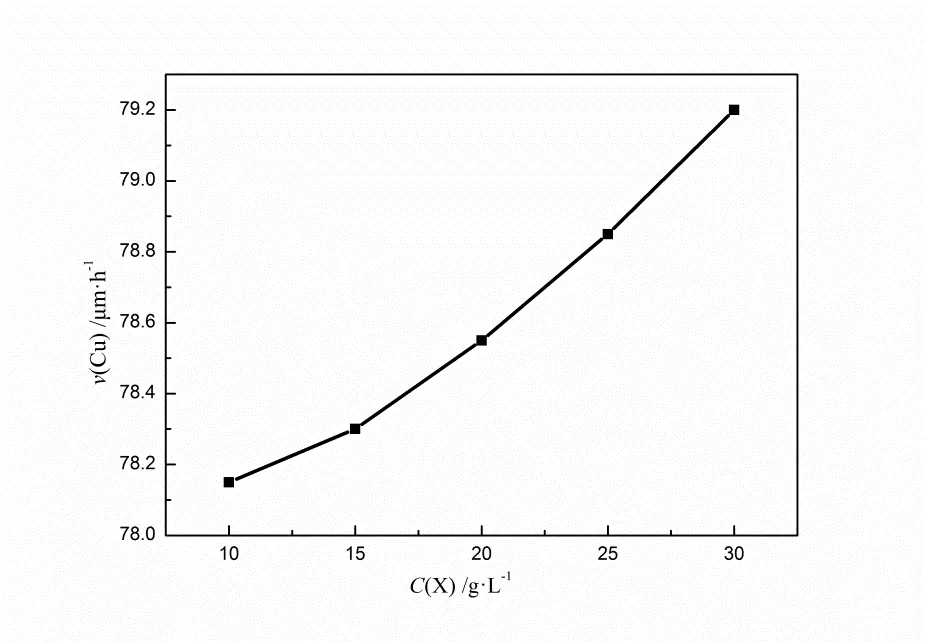

固定溫度30℃、酸度C(H+)1 mol/L、電流密度6A/dm2、十二烷基磺酸鈉0.1 g/L,改變葡萄糖濃度,研究葡萄糖的量對沉銅速率的影響,結果見圖6。圖6表明:隨葡萄糖濃度的增大,沉銅速率逐漸上升。當葡萄糖濃度超過35 g/L時達到飽和,不能在電解液中使用。所以實驗確定最佳葡萄糖濃度為30 g/L,此時沉銅速率最高,為79.20 μm/h。

圖5 十二烷基磺酸鈉對沉銅速率的影響

圖6 葡萄糖濃度對沉銅速率的影響

2.4 酸性鍍銅電解液中Y與Z的相互復合

2.4.1 溫度對沉銅速率影響

在酸度C(H+)1 mol/L、電流密度6 A/dm2、可溶性淀粉濃度3 g/L、十二烷基磺酸鈉濃度0.3 g/L的酸性鍍銅電解液中考察溫度對沉銅速率的影響,如圖7所示。可見,溫度低于20℃時,極板鍍不上銅,甚至出現燒焦現象;溫度在20~30℃時,沉銅速率隨溫度升高而增大;超過30℃時,沉銅速率隨溫度升高而降低;當溫度超過40℃時,沉銅速率下降很多,且電解沉積出的銅出現溶解現象。所以,實驗確定鍍銅的最佳溫度為30℃,此時沉銅速率最高,為77.95 μm/h。

2.4.2 Y與Z濃度對沉銅速率的影響

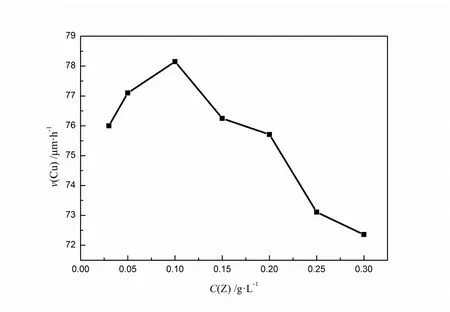

固定溫度30℃、酸度C(H+)1 mol/L、電流密度6 A/dm2、可溶性淀粉濃度1 g/L,改變十二烷基磺酸鈉濃度,研究十二烷基磺酸鈉的量對沉銅速率的影響,結果見圖8。圖8表明:十二烷基磺酸鈉濃度在0.025~0.1 g/L時,隨十二烷基磺酸鈉濃度的增大,沉銅速率逐漸上升;十二烷基磺酸鈉濃度超過0.1 g/L后,隨十二烷基磺酸鈉濃度的增大,沉銅速率逐漸下降。所以實驗確定最佳可溶性淀粉濃度為0.1 g/L,此時沉銅速率最高,為78.15 μm/h。

圖7 酸性鍍銅電解液中溫度對沉銅速率的影響

圖8 十二烷基磺酸鈉對沉銅速率的影響

固定溫度30℃、酸度C(H+)1 mol/L、電流密度6 A/dm2、十二烷基磺酸鈉濃度0.1 g/L,改變可溶性淀粉濃度,研究可溶性淀粉的量對沉銅速率的影響,結果見圖9。圖9表明:隨可溶性淀粉濃度的增大,沉銅速率逐漸上升;當可溶性淀粉濃度超過1.0 g/L時,沉銅速率逐漸下降。可見可溶性淀粉濃度為1.0 g/L時,沉銅速率最高,為78.15 μm/h。

2.5 酸性鍍銅電解液中X、Y、Z協同作用

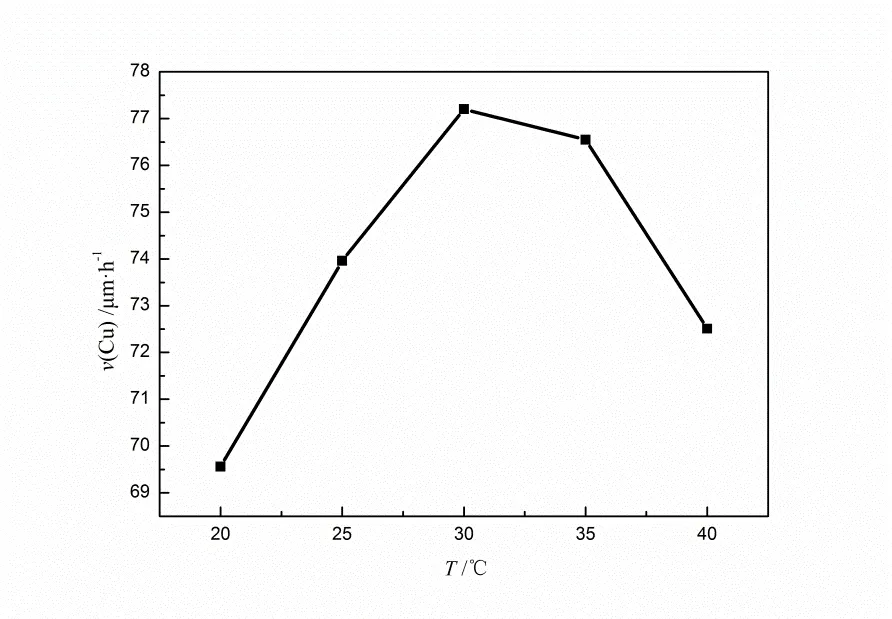

2.5.1 不同溫度對復合電解液沉銅速率的影響

在酸度C(H+)1 mol/L、電流密度6 A/dm2、葡萄糖濃度30 g/L、可溶性淀粉濃度1 g/L、十二烷基磺酸鈉0.1 g/L的酸性鍍銅電解液中考察溫度對沉銅速率的影響,如圖10所示。可見溫度低于20℃時,極板出現燒焦現象;溫度在20~30℃時,沉銅速率隨溫度升高而增大;超過30℃時,沉銅速率隨溫度升高而降低。所以,實驗確定鍍銅的最佳溫度為30℃,此時沉銅速率最高,為77.20 μm/h。

圖9 可溶性淀粉濃度對沉銅速率的影響

圖10 酸性鍍銅電解液中溫度對沉銅速率的影響

2.5.2 基礎電解液與最佳二元與三元復合添加劑的LSV掃描曲線比較

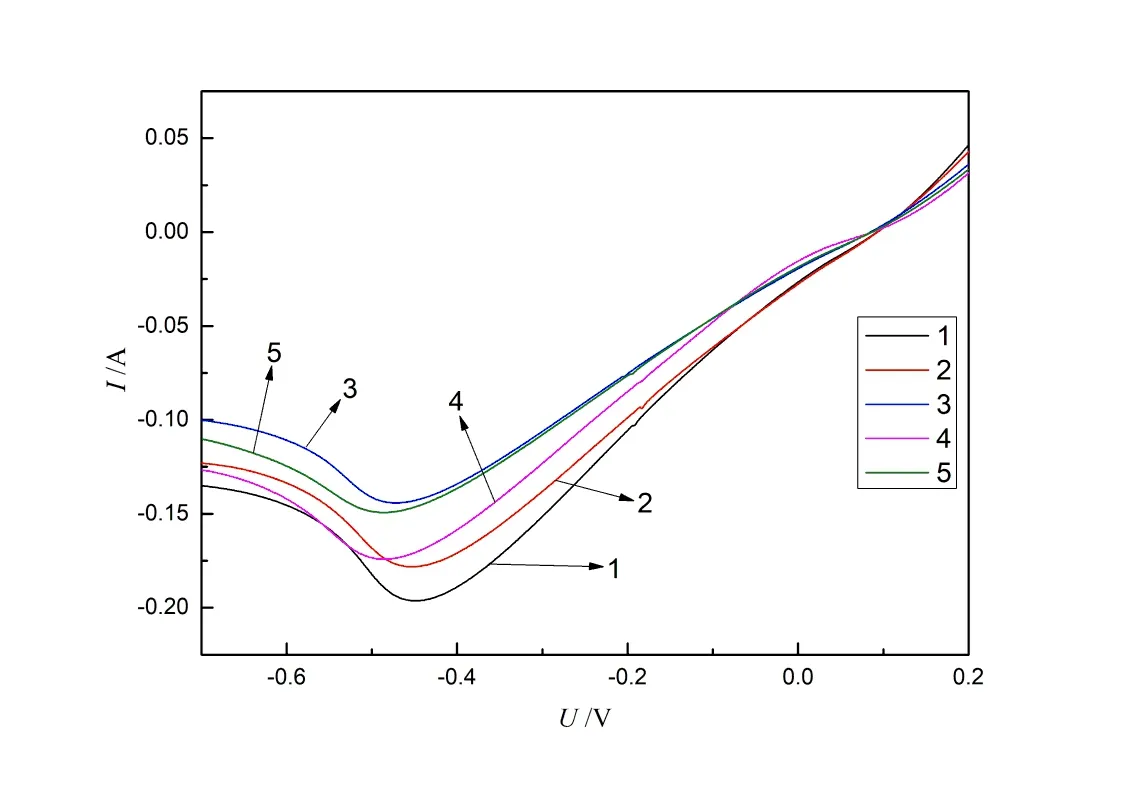

在溫度30℃,酸度C(H+)1 mol/L,電流密度6 A/dm2時,基礎鍍液與最佳二元與三元復合添加劑的LSV掃描曲線如圖11所示。

由圖11可以看出,三元復合添加劑電解液:Up=-0.508 V,Ip=-3.752e-2A(Up:峰電壓;Ip:峰電流),由此可知三元復合添加劑電解液中銅離子的還原電流最低,銅離子最難還原,沉積速率降低,但晶粒變細,鍍層致密,從而更易獲得光亮致密的理想鍍層。

2.6 不同復合添加劑電解液的電解沉積表面形貌

利用電子掃描顯微鏡(SEM)對電解沉積銅表面形貌進行表征,結果如圖12所示。通過觀察掃描電鏡圖可知,基礎電解液沉積銅表面均為凸起的銅粒,甚至出現了銅瘤,結晶粗糙且不平整。復合添加劑的加入,電解液沉積銅表面變得細致光滑,但仍然存在局部的不平整與結晶粗糙,其中葡萄糖-可溶性淀粉-十二烷基磺酸鈉電解液電解沉積銅區域平整且結晶細致,形貌最佳。

圖11 基礎電解液與最佳二元與三元復合添加劑電解液的LSV曲線。

3 結論與展望

綜上所述,在酸性鍍銅電解液中添加葡萄糖、可溶性淀粉與十二烷基磺酸鈉的復合添加劑,其最佳二元復合添加劑為葡萄糖(30 g/L)與可溶性淀粉(1 g/L)組成的電解液,其沉銅速率為79.35 μm/h,電流效率為99.24%;最佳三元復合添加劑為葡萄糖(30 g/L)、可溶性淀粉(1 g/L)與十二烷基磺酸鈉(0.1 g/L)組成的電解液,其沉銅速率為77.20 μm/h,電流效率為96.56%。該實驗的研究為電解鍍銅工藝提供了有價值的參考。

圖12 電解沉積銅表面SEM圖。12-1無添加劑,12-2添加劑為X與Y;12-3添加劑為X與Z;12-4添加劑為Y與Z;12-5添加劑為X、Y與Z