油菜籽流化床干燥器內置豎直隔板結構優化設計

王 聰 張健平 王 勇 何 旺 陳航宇

(西南科技大學制造過程測試技術教育部重點實驗室,四川 綿陽 621010)

油菜籽內部蛋白質含量豐富,具有顯著的吸濕性,這是區別于水稻、小麥等糧食作物和其他油料的特殊性[1]。除此之外,油菜籽還具有顆粒較小、球形度較高、孔隙度小和不容易散熱的特性,在高溫高濕下極易長霉菌。因此,剛收獲的油菜籽亟需及時干燥到安全儲存含水率范圍[2-4]。

研究[5-7]表明,由于流化床干燥具有投資少、使用范圍廣、干燥速度大、品質損害小、熱耗低和熱效率高等優點,是最適用于油菜籽人工干燥的方法之一。流化床干燥過程中,采用單床層時,固體顆粒在流化床內停留時間不一致,氣流分布不均勻,致使干燥后固體顆粒的含水率不均勻。特別對小固體顆粒而言,床層內易出現溝流和死區;對濕度大的固體顆粒,易團聚和結塊,流化性變差[8-10]。為了克服以上流化床干燥的缺陷,可在床層內加裝豎直隔板,從而提高固體顆粒物料的受熱均勻性[11-12]。近年來有不少學者就隔板式內循環流化床內流動特性進行了大量研究,如黃立成等[13]以石英砂和稻殼為對象,研究了流化床干燥器的結構尺寸和側風量對顆粒內循環流動的影響,考察了高速區和低速區的流化速度,結果表明:顆粒循環量隨孔口和側風量的增大而增加。江國棟等[14]采用璃微珠和鹽顆粒為對象重點分析了顆粒的流化速度(包括高速區和低速區)、流化床層的靜止高度和床層內隔板的間隙對流化床內顆粒內循環流動的影響,研究結果表明,這4個參數對顆粒內循環速率都有顯著的影響。彭迎彬等[15]研究分析了褐鐵礦粉在流化床層內實際磁化焙燒的情況,發現設置豎直隔板可以提高褐鐵礦粉的流化情況,減少單床的死區和短路,顆粒的停留時間分布更加均勻。潘剛等[16]針對褐鐵礦石分析了內置數值隔板流化床內的氣固兩相流動規律,發現多個隔板可增強顆粒的返混,會發生團聚現象。

綜上所述可知,目前的研究主要集中在內置豎直隔板結構固定不變的情況下,與單層床進行比較分析干燥器結構和各工藝參數對固體顆粒和空氣流動特性的影響。內置豎直隔板具有改善固體顆粒流化性,減少死區等優點,作為床層中改善流化性的關鍵部件,內置豎直隔板結構參數對固體顆粒和空氣流動特性的影響是不容忽視的,特別是內置豎直隔板的分割區域數和排列方式的影響。但是目前研究成果沒有涉及到內置豎直隔板對油菜籽顆粒流化床干燥特性的影響,因此,本試驗擬在文獻[17]的基礎上,在單層流化床層中加裝豎直隔板,通過數值模擬和試驗驗證相結合的研究方式,優化設計出合理的豎直隔板數量和排列方式,深入系統地探討5種不同形式的內置豎直隔板對油菜籽流化床干燥特性的影響,尋找一種較佳的豎直隔板,以期提高油菜籽流化床干燥效率,使干燥性能得到改善,達到提高油菜籽流化床干燥速率的目的,為開發新流化床干燥設備和改善現有流化床干燥裝置的性能提供理論依據。

1 模擬分析的模型

1.1 流化床干燥裝置的物理建模和網格劃分

1.1.1 流化床干燥裝置的物理建模 根據油菜籽流化床干燥實驗裝置,經簡化建立了相應模擬分析的模型,如圖1 所示,其整個高度為860.6 mm,物理模型由以下三部分組成:第一部分為流化床床層,直徑138 mm、高度676 mm;第二部分為布風板,開孔率為15.84%、布孔方式為圓形不均勻布孔[17];第三部分為高度為68 mm,直徑為84 mm的熱空氣進口。本研究側重于豎直隔板部分,研究其幾何形狀和排列方式對油菜籽流化床干燥的特性。

單位:mm

1.1.2 網格劃分 與流化床層和床層上部靠近出口的區域相比,布風板的幾何結構更復雜,布風板上布滿小孔,在流化床網格劃分的過程中,采用四面體非結構化網格進行網格劃分,除此之外,利用高級網格算法對布風板和內置豎直隔板處的區域進行局部加密。此處僅展示了均勻2份隔板流化床干燥裝置網格劃分情況,如圖2所示。

在完成網格獨立性檢驗工作之后,獲得每一個不同的豎直隔板,最終采用的網格的節點數和單元數見表1所示。

圖2 網格劃分的情況(均勻2份)

隔板類型節點數網格數無隔板231 5831 231 279均勻2份235 5801 251 287不均勻3份239 9991 272 001均勻3份236 5881 255 987均勻4份237 0561 257 120均勻5份239 2801 267 405

1.2 數學模型

1.2.1 顆粒動力學理論 針對流化床干燥器床層,數值模擬流體流動狀態,可以選擇使用流體力學分析軟件Fluent。采用壓力速度耦合的SIMPLE算法和一階迎風格式的離散方法迭代求解。進行氣固兩相流數值模擬時,運用顆粒動力學模型,完成氣固兩相連續性方程、動量方程和能量方程的求解。

(1) 油菜籽和空氣相的連續性方程:

(1)

(2)

式中:

aq——油菜籽或空氣相的體積分數,下標q是相態;

ρq——油菜籽或空氣相的密度,kg/m3;

vq——油菜籽或空氣相的均速,m/s。

(2) 空氣相的動量方程:

(3)

式中:

p——流化床干燥裝置的總壓,Pa;

g——油菜籽的重力加速度,m/s2;

Kgs——油菜籽和空氣相間的交換系數。

(3) 油菜籽相的動量方程:

(4)

其中

(5)

(6)

式中:

Fs——外部對油菜籽顆粒的體積力,N;

Flift,s——油菜籽的升力,N;

FVmt,s——油菜籽的虛擬質量力,N;

f——油菜籽的曳力函數;

τs——油菜籽的弛豫時間,s;

ds——油菜籽的直徑,mm;

μs——油菜籽的動力黏度,kg/(m·s)。

1.2.2 油菜籽和空氣相的曳力模型 將氣固兩相間作用的曳力模型進行3個部分的劃分:第1部分是Koch-Hill模型[18]基礎理論模型;第2部分是Syamlal-O’Brien模型[19]、Gidaspow模型[20]及修正的Gidaspow模型[21]等經驗模型或者是半經驗模型;第3部分是McKeen模型[22]、修正的Syamlal-O’Brien模型[23]等半經驗模型的修正模型或者是經驗模型的修正模型。

其中針對顆粒的計算可以選擇Syamlal-O’Brien模型。

對于Syamlal-O’Brien模型實施的具體形式表示詳細如下:

(7)

其中曳力系數:

(8)

相對雷諾數ReS的函數關系式為:

(9)

此模型基于流化床顆粒末端速度來計算。因此兩相間交換系數Kgs為:

(10)

υr,s是顆粒相終端帶出速度,其計算公式為:

vr,s=0.5(A-0.06Res+

(11)

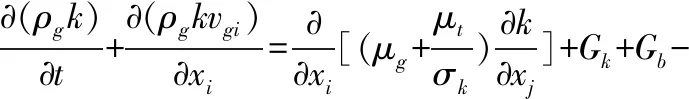

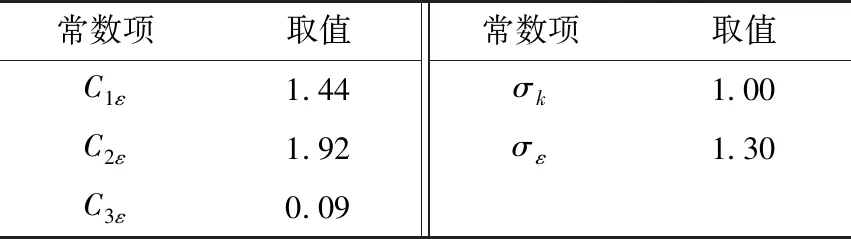

1.2.3 湍流模型 選擇標準化的k-ε模型,可以從根本上簡化操作步驟,形式非常的簡單有效,且精度高、經濟有效等[24]。因此,本研究采取標準的k-ε模型進行計算。在后期的流化床床層中有熱空氣和油菜籽,它們之間會互相影響,其中湍流則為連續相(熱空氣)最為基礎的一個特性所在,所以在分析的過程中,需在連續相中有效地使用湍流模型,在選擇源項的基礎上對油菜籽的連續相影響進行有效的描述,得到湍流模型的詳細形式為:

(12)

(13)

式中:

k——空氣的湍動能,m2/s2;

ε——空氣的耗散能,m2/s3;

vgi——第i組分在空氣相中的均速,m/s;

Gk——由空氣的平均速度梯度造成的湍動能項;

μt——空氣湍流黏度系數;

Gb——由油菜籽顆粒的浮力產生的湍動能項;

YM——空氣的湍流馬赫數;

C1ε、C2ε、C3ε——湍流模型的常數;

σk——k對應的湍流普朗特數;

σε——ε對應的湍流普朗特數;

Sk、Sω——由相對空氣擾動油菜籽顆粒產生的湍流動項;

i、j——空氣相中的組分。

標準k-ε模型各常數的取值見表2。

表2 湍流模型中的常數項

1.2.4 邊界條件

(1) 進口邊界條件:熱空氣,流量為45 N·m3/h,則具體速度為:

(14)

式中:

v——流速,m/s;

Qv——體積流量,N·m3/h;

將進口直徑84 mm和流量45 N·m3/h代入式(14)計算,得進口速度v=2.256 m/s。

采用velocity-inlet,熱空氣沿軸向速度流入,速度設置為2.256 m/s。對于油菜籽顆粒相,進口速度為0 m/s。

(2) 出口邊界條件:熱空氣相和油菜籽相都設置為pressure-outlet,表壓為0 Pa,操作壓力為1.013×105Pa。

(3) 壁面條件:設置為無滑移壁面。表面粗糙度系數0.5,彈性恢復系數為0.9。

1.2.5 物性參數 根據干燥的工藝需求,設定熱空氣溫度65 ℃,黏度2.035×10-5Pa·s,密度為1.044 5 kg/m3。油菜籽的物性參數為:密度1 014.441 kg/m3,顆粒直徑2 mm。

2 豎直隔板的優化

2.1 隔板類型

如圖3所示隔板有5種類型,板長度200 mm,厚度10 mm,距離布風板上表面20 mm。

2.2 單相結果與分析

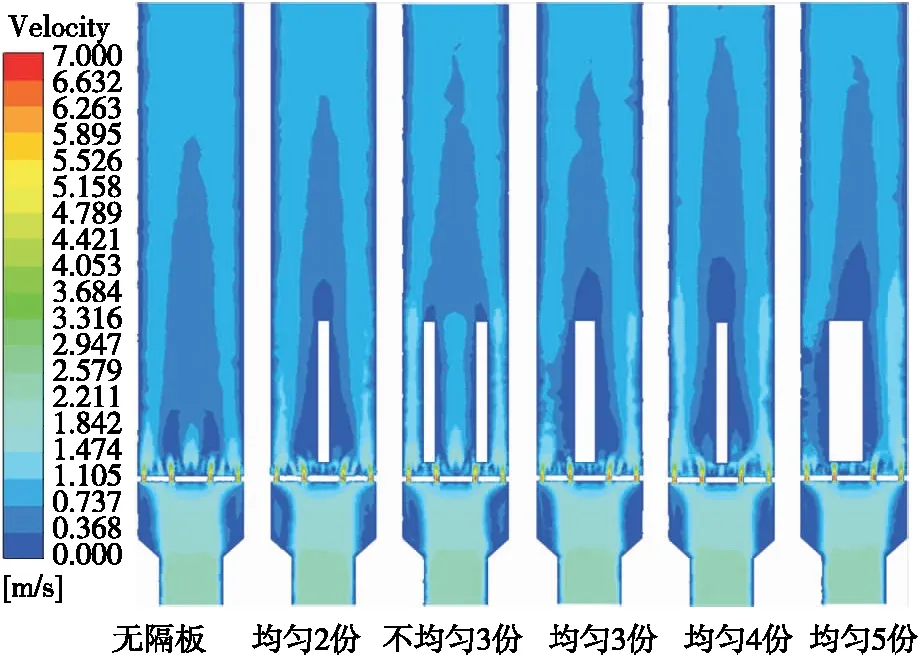

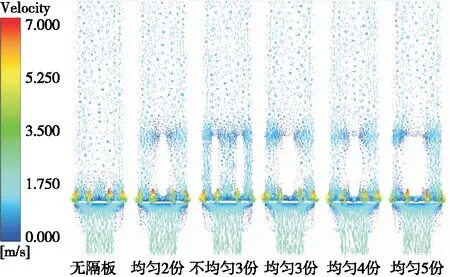

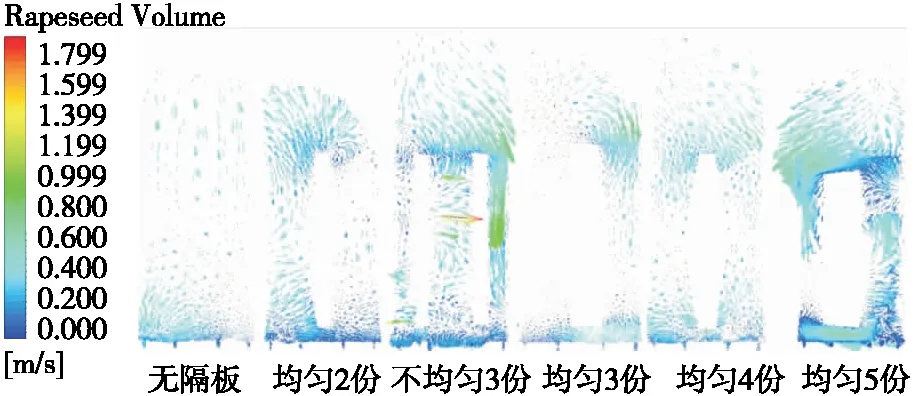

針對2.1中優化設計的5種不同類型(均勻2份、不均勻3份、均勻3份、均勻4份、均勻5份)的內置豎直隔板,模擬分析了熱空氣在流化床干燥器內流動情況,如圖4、5所示。

圖3 隔板的類型

圖4 熱空氣的速度云圖

圖5 熱空氣速度矢量圖

由圖4、5可以看出,不同類型的隔板對布風板處的空氣流速影響非常小,但對床層內的空氣流動狀態有較大的影響。與無隔板比較,均勻2份隔板床層中部區域的空氣流速更低,不利于空氣的流動;不均勻3份隔板床層中熱空氣的流動速度和流通范圍增大,則熱空氣在局部聚集的范圍就減少,致使其流動的死區得到明顯的縮減[25-26]。均勻3份隔板、均勻4份隔板和均勻5份隔板對空氣的流動狀態的影響十分相似,都是中部空氣流速低,床層壁面附近空氣流速較高,反而加強了空氣流動的不均勻性。綜上所述,不均勻3份隔板能改善無隔板時空氣流動狀態不均勻的現象,而均勻2份隔板、均勻3份隔板、均勻4份隔板和均勻5份隔板反而加強了空氣流動不均勻的現象。

2.3 雙相結果與分析

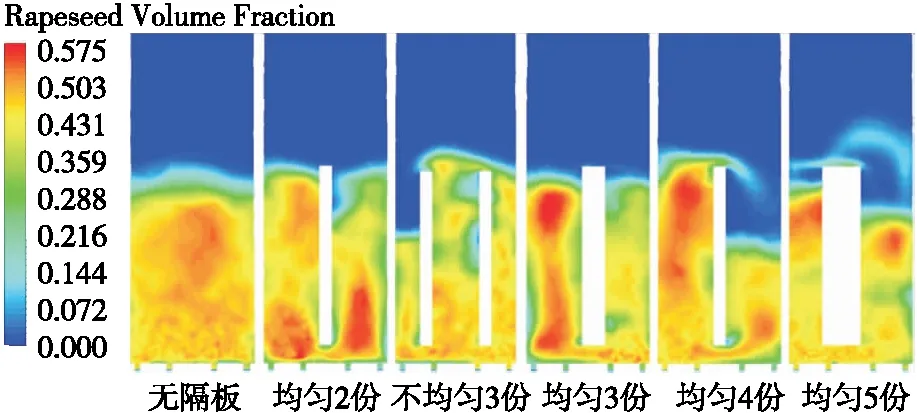

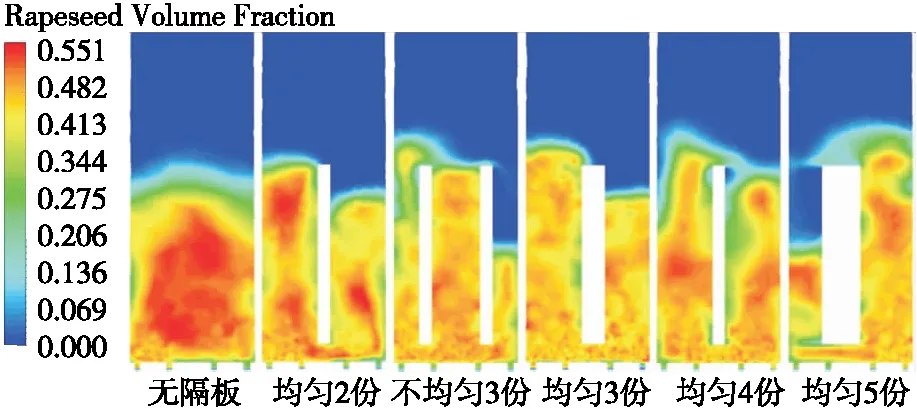

針對5種不同的內置豎直隔板,通過數值分析得到了流化床內油菜籽顆粒的體積分數分布和油菜籽的速度,如圖6~9所示。

由圖6~8可以看出,豎直隔板均勻地把床層分割成兩份時,流化床內油菜籽的體積分數分布不均勻,堆積在隔板和壁面中,且堆積在床層下部的油菜籽易阻塞兩區域間的通道,造成油菜籽流化不充分,熱空氣流動阻力較大,干燥效果差。當豎直隔板把床層分為均勻3份、4份時,油菜籽在床層中出現不同程度的堆積,油菜籽的體積分數分布不均勻。豎直隔板平行地把床層分為不均勻的3部分時,各個區域油菜籽分布較均勻,隔板與布風板之間的通道也保持較低的體積分數,有利于油菜籽在各個區域間轉移,不會產生堆積現象。豎直隔板把床層分為5個均勻扇形區域時效果較好,油菜籽體積分數分布均勻,油菜籽在各區域間內自由活動,但在干燥5 s時會出現小程度的堆積現象。因此,不均勻3份隔板是較理想的隔板。

圖6 5 s時的油菜籽體積分數云圖

圖7 10 s時的油菜籽體積分數云圖

圖8 15 s時的油菜籽體積分數云圖

圖9 15 s時油菜籽顆粒速度的矢量圖

由圖9可以看出,與其他隔板相比,采用不均勻3份隔板時,顆粒運動更充分,油菜籽可以完成一系列限定的區域運動,使床層中的熱空氣在到達隔板上部時速度仍然較高,可以讓流化床內的熱空氣和油菜籽強烈地交換動量和熱量,主要是因為在干燥過程中提升了流化床干燥器熱質中油菜籽的傳遞系數,提高了油菜籽流化床的干燥效率,降低了干燥所需的時間[27-28]。

經數值模擬分析發現,不均勻3份是油菜籽干燥器內置豎直隔板的最佳結構。

3 試驗驗證

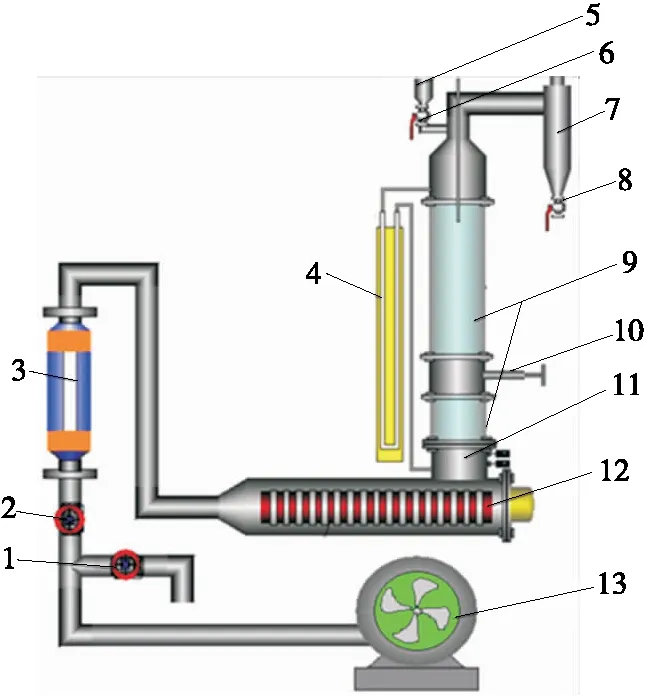

3.1 試驗裝置

如圖10所示,試驗裝置主要有漩渦式氣泵、轉子流量計、空氣加熱管、PID溫度調節器和流化床干燥器等幾個部件組成。其工藝流程為:室內空氣經過氣泵加壓后通過流量調節閥和旁路閥調整到設定流量45 N·m3/h,然后沿著管道進入加熱到65 ℃的管道里,再從油菜籽流化床干燥實驗裝置的底部熱空氣進口流進,經過布風板進行均勻布風后進入流化床層,對油菜籽顆粒進行干燥。經濕熱交換后的熱空氣通過流化床頂部旋風分離器放空。在實際試驗中,在布風板的下方位置墊兩層300目不銹鋼絲網,可以避免出現漏料。

1. 旁路調節閥 2. 熱空氣的流量調節閥 3. 熱空氣的流量計 4. U型的壓差計 5. 油菜籽的加料口 6. 油菜籽的加料閥 7. 旋風分離器 8. 放余油菜籽的閥 9. 流化床層 10. 油菜籽的取樣口(卸料口) 11. 布風板 12. 電加熱管 13. 鼓風機

圖10 油菜籽的流化床干燥的試驗裝置

Figure 10 Experiment device of the fluidized-bed drying of the rapeseed

本試驗所涉及的其他儀器以及設備:電熱恒溫干燥箱(成都特思特儀器有限公司, TST101A-1型)、調速振蕩器(河北潤聯機械設備有限公司,W-201B型)、電子天平(上海佑科儀器儀表有限公司,JA5003N型)。

3.2 試驗材料

油菜籽采用綿陽本地生產的當季新收油菜籽。使用篩子和振蕩器去除雜質后挑選表面完整、色澤均勻、光潔的油菜籽。根據GB/T 5497—85的標準對油菜籽的初始含水率進行測定,再根據式(15)對原油菜籽進行加濕,使其濕基含水率為25%,作為本研究的試驗樣品。

在加濕處理試驗樣品的過程中,水分質量添加時按式(15)計算:

(15)

式中:

mw——需加的水質量, g;

m0——加水前原油菜籽的質量,g;

W0——加水前原油菜籽的濕基含水率,%;

W1——加水后油菜籽的濕基含水率,%。

每次取3次試驗所需用量的油菜籽加入相應質量的水后,放入自封袋內,將油菜籽和水充分混合,封口,放在振蕩器上振蕩15 min,可使油菜籽顆粒和水充分地均勻混合。震蕩完成后,將自封袋放入4 ℃恒溫箱中冷藏72 h,期間每天3次混合均勻,直到油菜籽表面干爽,水分充分吸收至油菜籽內部。加濕完成后將袋內油菜籽分裝成3份,每份600 g。

3.3試驗參數

3.3.1 干基含水率 油菜籽干基含水率按式(16)計算:

(16)

式中:

Mt——t時刻對應的油菜籽干基含水率,%;

Wt——t時刻對應的油菜籽總質量,g;

Gt——烘干之后對應的油菜籽質量,g。

3.3.2 油菜籽流化床干燥速率 油菜籽流化床干燥速率定義為單位時間、單位干燥面積被汽化的水分的質量,即[29]

(17)

其中,

(18)

(19)

(20)

(21)

式中:

Nw——干燥速率,g/(m2·s);

WGt——油菜籽在干燥t時刻的蒸發水分量,g;

Δt——干燥時間間隔,s;

WGt+Δt——干燥過程中,t+Δt時刻對應得到的油菜籽蒸發水量,g;

A——對流傳熱的面積,m2;

H——油菜籽在床層內填充高度,m;

D——流化床干燥器床層的直徑,m;

ds——油菜籽粒徑,m;

ε——自由床空隙率;Pa·s;

g——重力加速度,m2/s;

Ar——阿基米德數;

Re——雷諾數;

μg——空氣黏度,Pa·s;

φs——形狀系數;

ρs——油菜籽的密度,Pa·s;

ρg——空氣的密度,kg/m2;

μg——空氣流速,m/s。

3.4 試驗方法

每次試驗油菜籽質量為600 g。由于油菜籽的安全儲存干基含水率必須<9.89%,所以在油菜籽被干燥到其干基含水率為7%左右結束試驗。每次試驗需重復3次,以減少試驗誤差,直至所有的試驗全部完成。

測定方法:① 取出2個編號托盤,每個托盤上劃分5行4列的格子,在2個托盤上擺滿40×25的稱量瓶(共40個稱量瓶);② 設置電熱鼓風干燥箱的溫度為103 ℃;③ 稱量瓶和瓶蓋一起整齊放托盤上,將托盤放入干燥箱內干燥1 h,取出放進干燥器內(時間應多于35 min),降溫到室溫,稱量,得到稱量瓶的重量,計為m0,稱量精度為0.001 g(下同);④ 從試驗樣品中取出3 g油菜籽,裝入第1號稱量瓶中,作為第1組數據(即初始含水率);⑤ 每隔1 min,取樣約3 g,直到試驗結束,稱量,計為Wt+m0;⑥ 把已裝有油菜籽樣品的稱量瓶蓋子打開,接著再放入干燥箱進行干燥3 h,再把托盤取出后蓋上蓋子,再一次放入干燥裝置中冷卻至室溫(至少30 min),稱量。將電熱鼓風干燥箱干燥時間改為1 h,重復步驟⑥,再次稱量。如連續2次稱量的質量差值<0.02 g則停止干燥并將最后一次稱量結果記為Gt+m0。如連續2次干燥后稱量時質量差值>0.02 g,則重復步驟⑥,再次稱量。油菜籽的干基含水率按式(16)計算。

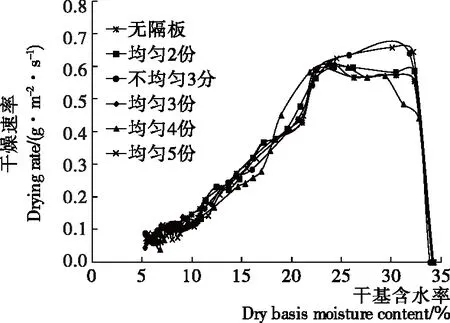

3.5 結果與分析

通過試驗測出了無隔板、均勻2份隔板、不均勻3份隔板、均勻3份隔板、均勻4份隔板、均勻5份隔板這6種情況下的油菜籽干燥動力學曲線,如圖11所示。由圖11可知,在初始含水率和干燥時間相同的情況下,在油菜籽流化床恒速干燥過程中,與無隔板相比而言,不均勻3份和均勻5份的干燥速率有較大的提升,平均干燥速率分別提高了8.6%和8.8%;均勻2份的干燥速率沒有變;而均勻3份和均勻4份的干燥速率反而降低,從以上試驗結果可以看出,不均勻3份和均勻5份的干燥速率最大,且平均干燥速率幾乎一樣,這結論與數值分析的結果一致。在降速干燥階段,由于干燥時間長,且油菜籽自由水分大部都在恒速干燥過程已去除,所以無隔板與另5種類型的內置豎直隔板的干燥速率差別不大。

圖11 不同豎直隔板油菜籽干燥速率曲線

綜上所述,由數值模擬和試驗分析的結果表明:在一定試驗條件下,不均勻3份和均勻5份是較優的豎直隔板,而在實際應用過程中考慮節約成本,不均勻3份是最優的隔板。

4 結論

本試驗深入研究了5種不同形式流化床層內置豎直隔板對油菜籽干燥特性的影響。結果表明:不均勻3份隔板是油菜籽流化床干燥器較佳的內置豎直隔板,熱空氣流經加裝不均勻3份內置豎直隔板的床層時,隔板區域中的流速加快,熱空氣聚集減少,降低了流動死區的區域,從而改善了油菜籽的流態化特性,提高了油菜籽流化床干燥速率,可為后期工程實踐中油菜籽流化床干燥提供合理的內置豎直隔板。但本試驗主要針對隔板的分割區域數和排列方式進行研究,今后可以進一步對置豎直隔板的結構參數進行優化,并結合布風板結構對油菜籽干燥特性作更深入的分析。