兩種強化熔煉再生鉛新工藝的比較

趙振波,陳選元,李利麗,胡澤勝

(河南豫光金鉛股份有限責任公司,河南 濟源459000)

據了解,我國正進入一個電池報廢高峰期,年鉛蓄電池理論報廢量超過600 萬t。但我國鉛資源回收利用的發展較為緩慢,發達國家對礦產資源的回收利用高度重視,其再生鉛產量可達總產量的60%以上,如美國的再生鉛總產量高達90%以上。雖然我國再生鉛產量近年來不斷增加,但再生鉛產量也僅占總產量的30%。我國鉛資源的回收利用及鉛產業的環境標準有待整體提高。因此開發清潔高效的再生鉛回收技術,減少回收過程中的環境污染,是實現資源和環境可持續發展的必由之路。

1 火法冶煉工藝簡介

火法冶煉再生鉛的工藝是通過高溫熔煉進行脫硫和鉛的還原,反應速度快,處理量大,生產效率高,對原料的適應性強,隨著技術工藝和裝備的改進,各項指標有了較大的提高。目前,火法冶煉處理再生鉛仍占主導地位。

當前鉛膏冶煉工藝主要有鼓風爐、短窯、側吹熔池熔煉、底吹熔池熔煉等熔煉工藝,其中鼓風爐和短窯工藝占再生鉛產能的80%以上。早期的反射爐間斷混合熔煉工藝,因熔煉強度低,能耗高,環保較差,已屬淘汰技術。

鼓風爐熔煉鉛膏主要靠焦炭在焦點區燃燒形成高溫進行還原熔煉,該工藝對原料成分適應性強,成本低,占地面積小,但其缺點是渣量大,粉狀物料需要燒結或制團,還原劑需要使用昂貴的冶金焦炭,環保治理費用高[2]。

轉化脫硫鉛膏直接還原熔煉火法冶煉工藝, 隨著環保壓力加大,國內堿的成本不斷升高,而且副產品硫酸鹽銷路的問題,市場競爭力將越來越弱。而再生鉛冶煉技術的研究開發一直朝著規模化、環保化、集約化方向發展,由此可以看出,鉛膏強化熔煉工藝將是今后一段時期發展的主流方向。

目前某廠使用底吹和側吹強化熔煉再生鉛兩種強化熔煉新工藝,這兩種工藝具有流程短、脫硫效果好、生產能力高、原料適應性強、操作簡單、投資省等優點、解決了再生鉛發展中存在的一些問題,推動了再生鉛行業的發展。但兩種工藝均存在著各自的特點,下面就兩種工藝的優缺點進行比較,供行業內參考。

2 基本原理

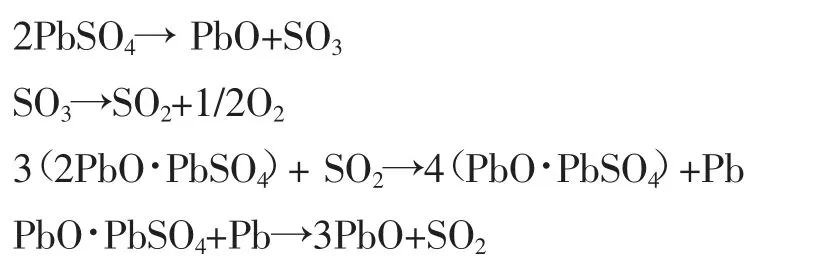

2.1 底吹強化熔煉工藝

熔煉工藝在兩個爐體內完成,爐子為可以轉動的圓筒形爐體,在底部通過氧槍通入氧氣和天然氣,氧氣天然氣經過燃燒提供熱量,上部加入焦粒來控制爐內的氧化還原氣氛。

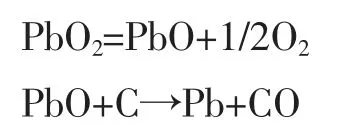

底吹強化熔煉在兩臺爐內分兩個階段進行,即在底吹熔煉爐完成脫硫和造渣,在底吹還原爐完成還原熔煉。底吹熔煉爐的主要目的是物料的熔化、硫酸鉛中硫的脫除、產出部分再生鉛以及高鉛渣。爐內反應主要為還原交互反應以及少部分的硫酸鉛分解反應,主要為:

底吹還原爐,通過增加煤粒來提高爐內還原氣氛,將氧化鉛還原產出再生鉛,同時提高溫度,降低渣鉛即可。該過程中主要反應如下:

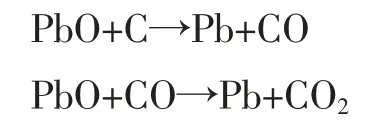

工藝流程如圖1。

圖1 底吹熔煉工藝流程圖

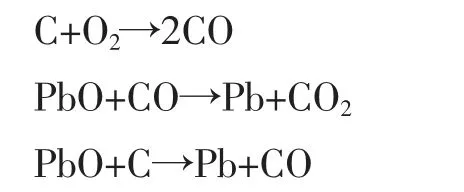

2.2 側吹強化熔煉工藝

側吹強化熔煉爐體為固定的橢圓形結構,氧氣和天然氣通過爐體側部的噴槍噴入熔體內。側吹強化熔煉是在同一爐內分兩個階段進行。

第一階段:氧化熔煉,將鉛膏、板柵與熔劑經自動配料后,連續加入爐內,同時向爐內加入粒狀煤,并經爐下部氧槍向爐內送入富氧空氣、天然氣,在高溫狀態下,爐內熔體發生下列反應:

氧化熔煉主要目的是使鉛膏熔化并使硫酸鉛分解得到部分粗鉛和保留在熔融渣中的氧化鉛,同時產出高濃度二氧化硫的煙氣,經余熱鍋爐回收余熱、電收塵除塵后,進行煙氣回收。

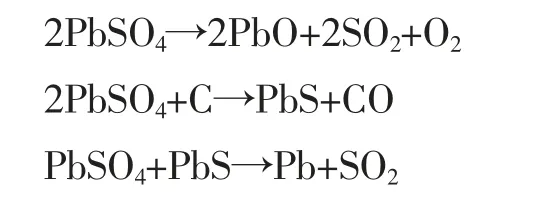

第二階段:還原熔煉,改變天然氣量和氧濃,將爐內的氧化氣氛調整為還原氣氛,其中一部分碳燃燒產生高溫,提供熱量,另一部分產生一氧化碳,用于鉛的還原,主要反應如下:

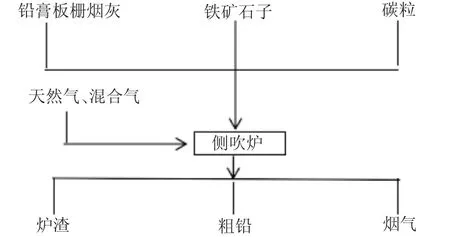

還原熔煉的主要目的是將熔融渣中的氧化鉛還原成金屬鉛,并與爐渣分離,得到粗鉛,同時產出爐渣。工藝流程如圖2。

圖2 側吹熔煉工藝流程圖

3 生產實踐

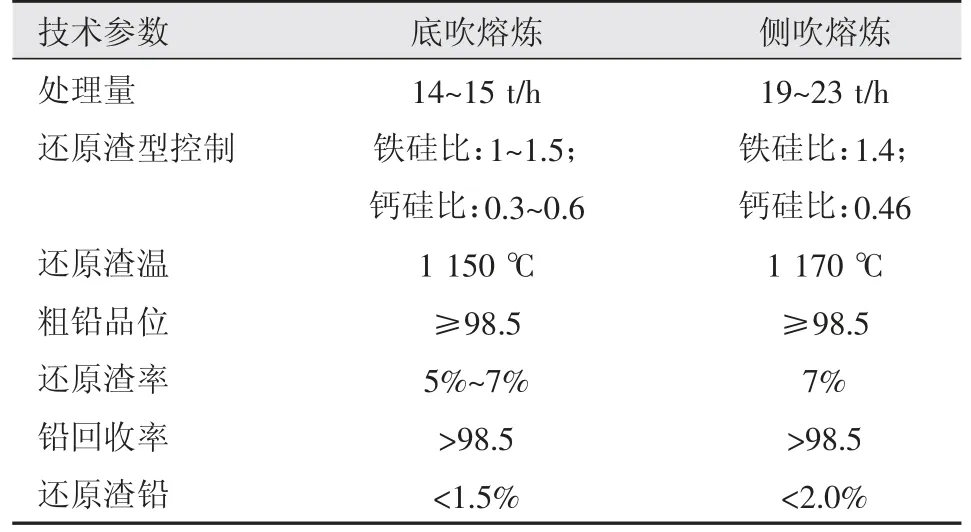

某廠相繼采用底吹和側吹強化熔煉技術進行鉛膏熔煉生產再生鉛,通過生產實踐,兩種技術在再生鉛生產中均取得顯著成效。主要技術指標見表1。

表1 底吹熔煉和側吹熔煉主要技術參數對比

對兩種技術的運行成本進行了比較,底吹熔煉在水、電、煤的消耗上較側吹熔煉低,但氧氣和天然氣的消耗略有增加。總體上就能源消耗而言,底吹熔煉的運行成本還是較側吹熔煉低。具體運行成本比較見表2。

表2 底吹熔煉和側吹熔煉能源消耗比較

4 技術比較

與鼓風爐、反射爐技術處理廢舊鉛酸蓄電池鉛膏工藝相比,底吹和側吹強化熔煉工藝具有密閉性好、熱利用率高、連續下料、操作方便、自動化程度高、適合大型生產、勞動強度低、爐子壽命長和鉛直收率高等優勢[3]。

對底吹和側吹強化熔煉工藝進行比較。

(1)從運行的總體能耗成本來看,底吹熔煉較側吹熔煉要低一些。底吹熔煉在水、電、煤的消耗上較側吹熔煉低,但氧氣和天然氣的消耗略有增加。

(2)底吹雙爐熔煉,能產出高濃度二氧化硫且氣濃穩定,可采用常規制酸流程生產硫酸,降低了二氧化硫煙氣處理成本。側吹強化熔煉是在單一爐內進行反應,同一爐內前期和后期的二氧化硫煙氣濃度變化大,增加了煙氣制酸的成本和難度。

(3)側吹強化熔煉在同一爐內進行氧化和還原氣氛的轉化,爐內氣氛的來回變化影響爐齡;雙底熔煉在兩個爐內分別進行氧化和還原,爐內反應氣氛相對穩定,有利于爐齡延長,可延長檢修作業周期,降低檢修成本。

(4)底吹熔煉可廣泛應用于國內再生鉛冶煉新建和原生鉛冶煉企業的轉型升級,目前國內原生鉛生產90%以上采用底吹熔煉,只需簡單改造就可直接處理再生鉛,節約投資費用,經濟社會效益顯著。

5 結論

實踐表明,底吹強化熔煉技術具有流程短、渣率低、鉛回收率高、脫硫效果好、自動化程度高、投資成本低等優點。同時與側吹強化熔煉技術相比,具有能耗運行成本低、二氧化硫氣濃穩定、制酸成本低、爐齡更長等優勢。底吹強化熔煉進一步解決了我國再生鉛發展中存在的問題,對推動我國再生鉛行業的良性發展,又提供了新的思路。