天然氣管網壓力聯鎖自動控制技術應用研究

林少平

(浙江浙能興源節能科技有限公司,杭州 310005)

0 引言

2016 年,我國全年天然氣消費量約1 932 億m3,天然氣在一次能源消費中的比重達到6.4%[1]。根據國家發改委發布的《天然氣發展“十三五”規劃》,“十三五”期間新建天然氣主干及配套管道4萬km,年干線輸氣能力超過4 000 億m3。可以預見,我國天然氣的消費量將越來越大。

我國城市管網燃氣管道設計壓力從0.01~4.0 MPa 可分為7 級[2],天然氣輸送到用戶時必須逐級降壓后才能使用[3-6],傳統節流降壓方式不僅會造成天然氣4.5~6 ℃/MPa 的溫降,還會導致大量壓力能的直接損失[7-9]。

目前,國內外對于城市門站天然氣壓力能回收綜合利用的研究較多,且集中在天然氣壓力能膨脹發電。鄭斌[10-12]等采用透平膨脹機為壓力能回收裝置,展開對天然氣壓力能回收綜合利用的理論及應用研究;Farzaneh-Gord[3,13]等在天然氣壓力能差壓發電技術的應用研究中引入了渦輪膨脹機;王碩[14]等則是在其天然氣管網壓力能發電技術研究中采用流體馬達作為膨脹機實現天然氣壓力能發電工藝。近幾年,由于螺桿膨脹機轉速較低,體積僅為同容量透平膨脹機的10%,可不通過減速裝置直接驅動發電機發電,且軸封效果好,壽命長,因而越來越多地被應用于天然氣壓力能發電項目[15-16]。盡管目前針對天然氣管網壓力能發電技術的理論及應用研究越來越多,但關于壓力能發電裝置尤其是螺桿膨脹發電裝置與原調壓支路的變工況運行特性的研究均未見述及。

天然氣門站調壓支路與壓力能發電裝置在運行過程或緊急停機狀況時的無縫切換是門站供氣穩定性和安全性的重要保證。本文以某螺桿膨脹機壓力能發電系統為研究對象,經過理論研究和實踐驗證,提出了一種適用于壓力能膨脹發電系統的經濟、高效、安全的變工況運行聯鎖控制技術。

1 研究對象

1.1 調壓站

以浙江省某天然氣城市調壓門站為例,門站設計天然氣流量為10 000 m3/h(實際約為6 700 m3/h),進站設計壓力為4.0 MPa(實際約為3.45 MPa),出站設計壓力為0.4 MPa(實際約為0.42 MPa),出站天然氣溫度要求不低于5 ℃。

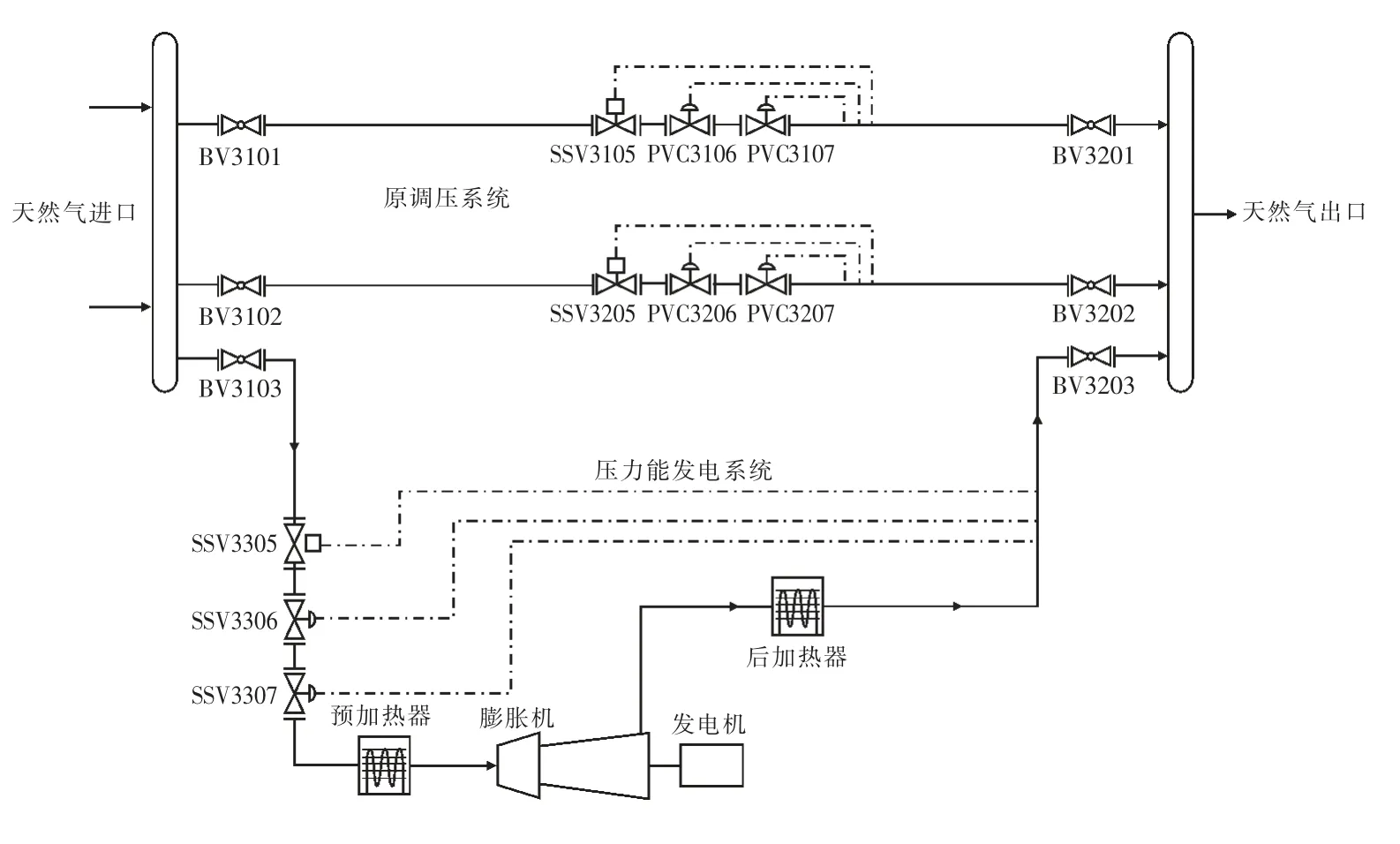

天然氣調壓支路的壓力調節工藝為“緊急截斷閥+監控調壓器+工作調壓器”的自力式三閥組調壓型式,如圖1 所示,正常工作時2 條支路運行方式為1 運1 備。

1.2 天然氣壓力能發電系統

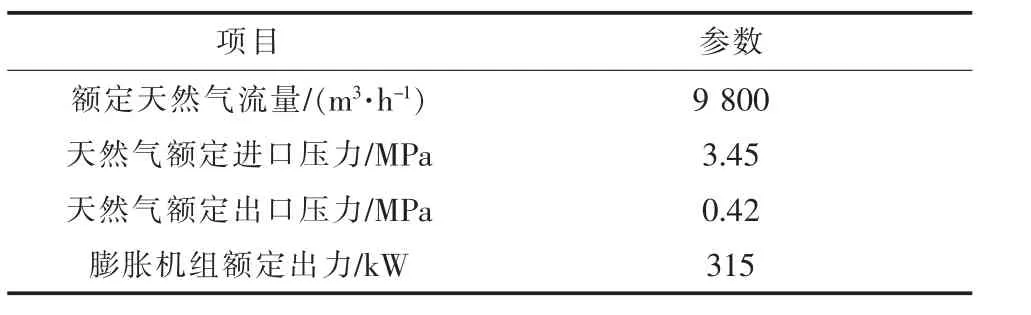

依據該門站天然氣流量及壓力情況,專門設計了一套額定天然氣流量為9 800 m3/h 的壓力能發電系統(詳見表1),采用高效的單機雙級螺桿膨脹機配套異步發電機、天然氣加熱器和油加熱器作為天然氣壓力能膨脹發電裝置。天然氣進入單機雙級螺桿膨脹發電機組膨脹做功后,回到門站原低壓匯氣管后送入下游管網。

表1 天然氣壓力能發電系統設計參數

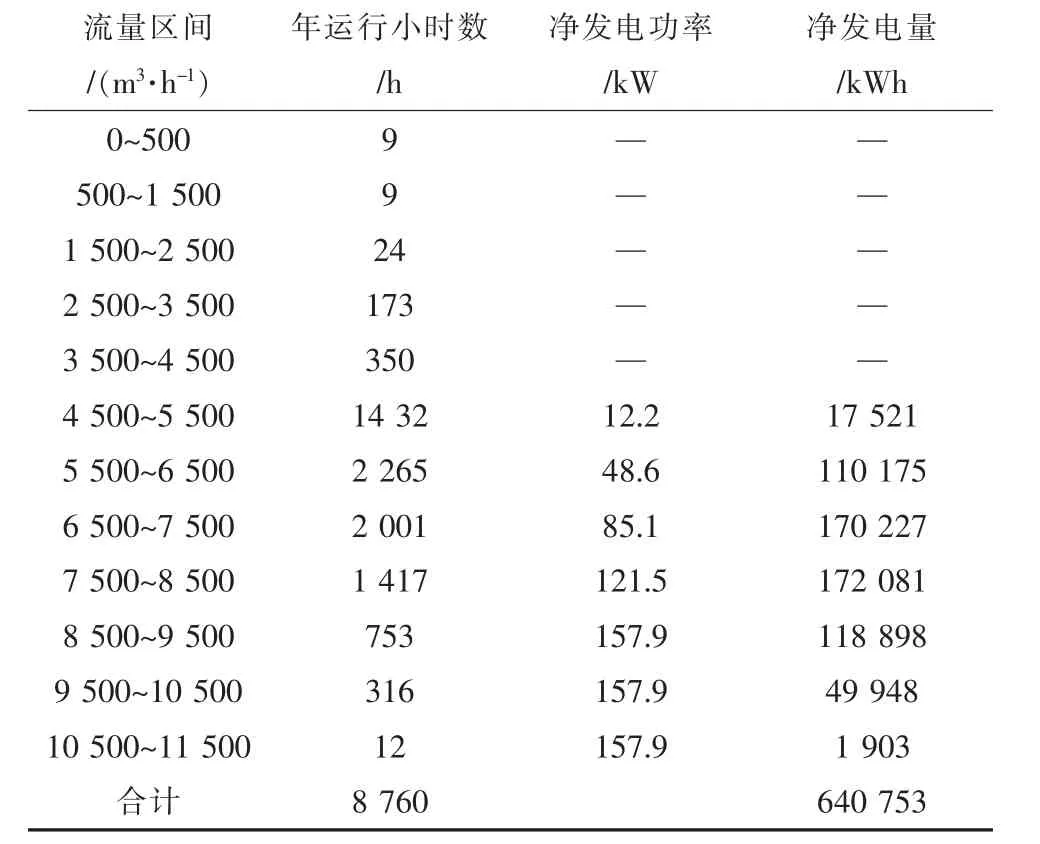

根據門站近一年天然氣流量測算(詳見表2),為保證項目最大經濟性,壓力能發電系統設計運行流量區間為4 500~11 500 m3/h,年凈發電量可達64 萬kWh,年運行小時數為8 196 h(占全年的93.6%)。項目的經濟性要求壓力能發電裝置必須具備較強的變工況運行能力。

1.3 壓力能發電系統技術瓶頸

天然氣調壓門站是天然氣輸配鏈中的重要站點,作為城市天然氣供應的起點,門站供氣量受下游用氣量變化影響始終處于波動之中,尤其是晝夜差異最為明顯。一方面,壓力能發電裝置適應天然氣流量工況變化的能力越強,可運行時間越長,則經濟性更佳;另一方面,一旦天然氣流量超出壓力能發電裝置的經濟運行區間,需立即實現與原調壓支路的快速、穩定、安全切換,保證門站供氣的穩定性和安全性。

圖1 城市調壓門站原調壓原理

表2 門站近一年不同輸氣量下的發電能力測算

同時,螺桿機屬于容積式流體機械,當天然氣輸氣量發生變化時,如不對螺桿膨脹機入口工況體積流量進行調節,膨脹效率將降低,嚴重時會因發生膨脹后天然氣壓力波動大、輸氣量不足等問題而影響下游管網的安全運行。

2 聯鎖自動控制技術研究

2.1 控制問題梳理

為確保螺桿膨脹發電機組既能適應天然氣大流量區間的變工況運行,又能實現與原調壓支路的快速、安全切換,需解決以下控制問題:

(1)2 條支路天然氣流量的分配

螺桿膨脹發電裝置支路天然氣的承載能力在5 000~11 000 m3/h。一旦門站天然氣輸送量低于5 000 m3/h,螺桿膨脹發電裝置無法經濟運行,此時天然氣流量需要全部切換回原調壓支路輸送;天然氣流量高于11 000 m3/h 時,超出部分的天然氣同樣需要分流至原調壓支路。

(2)啟停機過程的無縫切換

裝置啟動過程需要將天然氣流量逐漸從原調壓支路分流乃至全部進入螺桿膨脹發電裝置,而停機過程則是逐漸將進入裝置的天然氣切換回原調壓支路,直至氣量不再進入壓力能發電裝置,2 條支路切換過程需保證不影響門站正常供氣;同時,為保證螺桿膨脹機入口流量始終滿足設備工況運行條件,需要在膨脹機入口設置預調節手段。

(3)確保運行及支路切換的安全性

首先,天然氣調壓支路位于門站防爆區域,所有設備均需滿足防爆要求并具備一定防護等級。其次,壓力能發電裝置一旦發生故障或者安全事件,為避免壓力瞬間突升,則要求壓力能發電裝置能夠瞬間緊急停機,同時工作調壓器需立即開啟,保障供氣連續、安全、穩定。最后,切換過程中一旦出現天然氣出站壓力過高現象,門站原調壓支路安全切斷閥將立即動作切斷供氣,進而導致上游壓力過高切斷及下游供氣中斷等安全運行問題。

2.2 控制策略研究

(1)出于對安全性及性能的考慮,在螺桿膨脹發電裝置進口布置安全切斷閥、緊急切斷閥和電動調節閥。一旦出現天然氣超壓,安全切斷閥迅速動作切斷裝置進氣,緊急關斷閥可滿足膨脹發電裝置緊急停機的需要,電動調節閥通過調節膨脹機的進口壓力以控制流入螺桿膨脹機的天然氣流量趨于設計值,從而保證出口壓力符合要求,不會出現壓力過高或過低現象。

(2)分析門站原調壓支路的安全切斷閥、監控調壓器和工作調壓器壓力值的設定原理,將天然氣出口壓力控制值與工作調壓器設定值控制在最小偏差范圍內,保證在緊急情況下或者需要分流時,工作調壓器能夠迅速自動開啟。

(3)膨脹機啟動或停機階段,電動調節閥主要根據壓力能發電裝置出口壓力反饋及壓力控制程序,實現工作調壓器閥門開度的自動調節。在啟動階段,工作調壓器逐漸關閉以確保天然氣逐步分流至膨脹發電裝置;在停機階段,通過壓差調節,保證工作調壓器的閥門逐漸開啟,天然氣逐步切換回原調壓支路。

(4)為進一步保證項目安全性,引入的全部閥門及儀表等均采用防爆設備,防爆等級要求不得低于門站原調壓支路選定等級;同時,為保證緊急停機時,壓力能發電裝置能迅速切斷供氣,天然氣快速、安全地切換回原調壓支路,參考汽輪機DEH(數字式電液調節系統)聯鎖保護設定原則[17],將緊急切斷時間壓縮在1 s 內。同樣為避免壓力能膨脹發電裝置出口壓力過高,在壓力能發電裝置前設置與門站原調壓支路相同的安全切斷閥。

2.3 技術原理分析

目前門站選用的調壓器為指揮作用式(即自力式),具有流量適應廣、壓損小和結構緊湊等優點,主要通過指揮器、主彈簧和出口壓力的平衡調節閥芯位置。

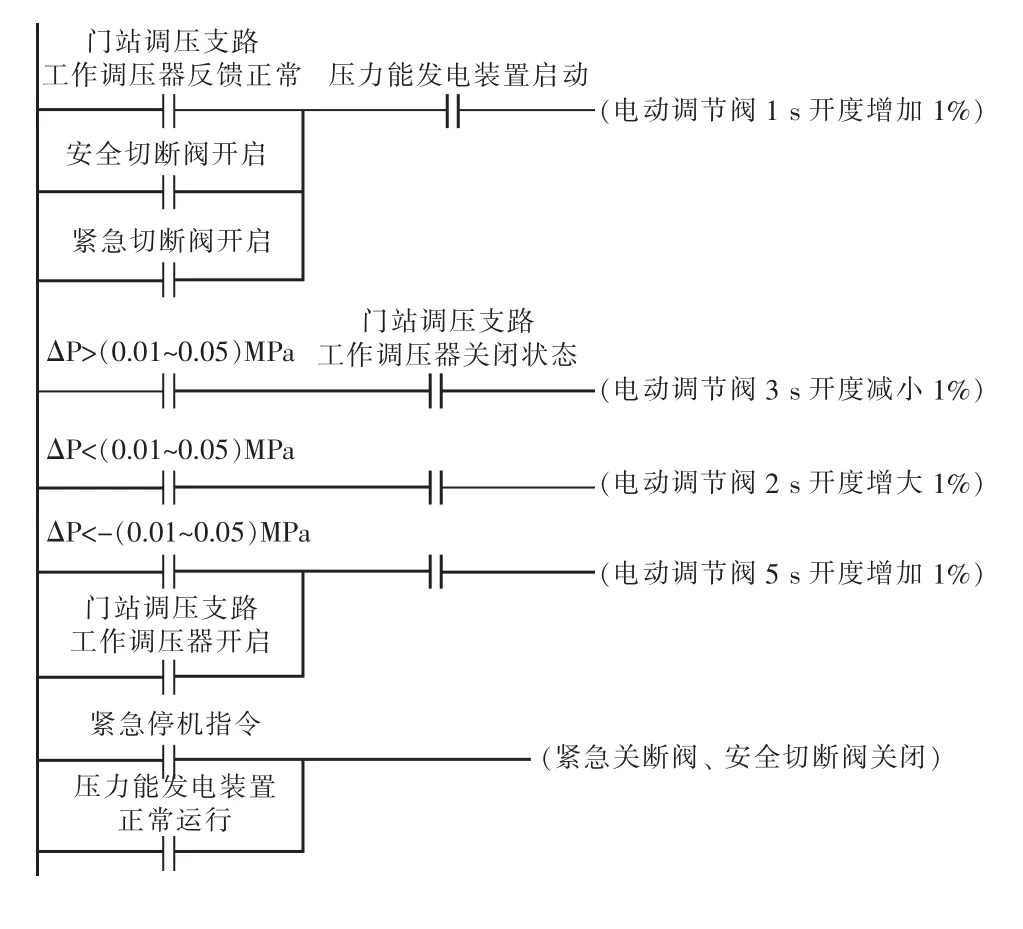

門站出口壓力波動范圍對應的調壓器穩壓精度為AC2.5,壓力調節精度為0.01 MPa;而高性能電動調節閥的壓力調節精度可以達到0.004 MPa(穩壓精度AC1),優于門站原調壓器的調節精度,充分保證了壓力能膨脹發電裝置在運行及啟停過程中,能夠完美地實現門站原調壓器開度調節的自動聯鎖控制:2 條支路出口壓力的允許正偏差可以實現門站原調壓器處于長期關閉狀態,允許壓力負偏差能夠保證2 條支路的自動聯鎖切換,控制回路見圖2。

2.4 聯鎖自動控制技術方案

天然氣壓力能源綜合利用裝置聯鎖自動控制流程見圖3,在螺桿膨脹發電裝置進口管道上依次設置進口球閥(BV3103)、安全切斷閥(SSV3305)、緊急切斷閥(PCV3306)和電動調節閥(PCV3307),在出口管道上設置出口球閥(BV3203),防爆等級均不低于dIIBT4。

圖2 聯鎖自動控制技術控制邏輯

其中,安全切斷閥屬于常開型閥門,用于保護下游管線的壓力不超過設定值;緊急關斷閥為常開型氣動閥門,切斷時間控制在1 s 內,專門用于螺桿膨脹機出現異常情況時迅速切斷天然氣;高精度電動調節閥是聯鎖自動控制技術方案的核心閥門,其開度由膨脹機出口壓力控制,壓力目標值與工作調壓器設定值偏差為±(0.01~0.05)MPa(現場試驗確定最佳值)。該技術方案的關鍵在于充分利用了調壓器及主要閥門的壓力反饋特性,通過壓力聯鎖控制,可實現以下功能:

(1)膨脹機啟動階段,電動調節閥緩慢開啟,部分天然氣通過螺桿膨脹機調壓運行,工作調壓器自動部分關閉,天然氣處于雙管路運行。當電動調節閥開啟至一定開度時,工作調壓器自動完全關閉,天然氣切換至全部通過螺桿膨脹機運行,此時下游管線壓力高于原調壓支路工作壓力0.01~0.05 MPa(最終值由動作試驗確定)。

圖3 天然氣壓力能綜合利用裝置聯鎖自動控制流程

(2)正常運行時,當門站供氣量低于膨脹機的最低經濟運行流量(5 000 m3/h)時,通過電動調節閥控制出口天然氣壓力高于工作調壓器壓力設定值,工作調壓器自動關閉,全部天然氣流經膨脹機膨脹做功。當天然氣流量大于膨脹機最大工作流量時,天然氣出口壓力逐步降低,當低于工作調壓器的壓力設定值(與工作調壓器的偏差為-(0.01~0.05)MPa), 工作調壓器自動部分開啟,天然氣處于雙管路運行。當天然氣流量降低至膨脹機最大工作流量以下,裝置出口天然氣壓力高于工作調壓器設定值,調壓器自動關閉,天然氣全部經由螺桿膨脹機進入下游。

(3)膨脹機停機階段(包括安全切斷閥動作過程),與膨脹機啟動階段類似,天然氣緩慢切換至天然氣調壓支路運行。

(4)膨脹機出現緊急故障或者安全事件時,裝置立即緊急停機,緊急關斷閥迅速完成關閉動作,螺桿膨脹發電裝置瞬間停止天然氣供應,此時在電動調節閥的作用下,出口壓力設定值十分接近門站原工作調壓器設定值,保證了原調壓支路工作調壓器的迅速開啟,避免了對上游壓力過高切斷及下游供氣中斷等的影響。

3 工程驗證

將本文提出的聯鎖自動控制技術方案應用于該天然氣壓力能發電項目,建設一套額定處理能力為9 800 m3/h 的單機雙級天然氣螺桿膨脹發電機組,并配套熱泵制冰系統和載冷劑系統,設計膨脹機最大運行流量為11 000 m3/h,最小經濟運行流量為5 000 m3/h;膨脹發電機組額定功率為315 kW。

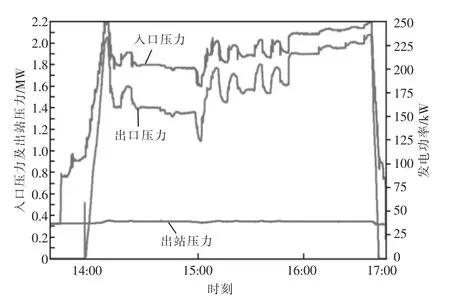

項目調試期間,經過多次實際動作試驗,確定該項目螺桿膨脹發電裝置出口天然氣壓力與工作調壓器設定值的最佳偏差范圍為±0.01 MPa。在該設定值下,膨脹發電裝置啟動、運行以及停機過程中,天然氣出站壓力始終維持穩定狀態(如圖4 所示),充分驗證了聯鎖自動控制技術完全可以保證機組正常啟停機及支路切換。同時,緊急停機情況下,原調壓支路能夠迅速打開,保證門站及上游連續、穩定、正常供氣。

圖4 示范工程壓力聯鎖控制分析

整套啟動試運期間,天然氣最小瞬時流量為5 902 m3/h,最大瞬時流量為11 241 m3/h,通過應用聯鎖自動控制技術,能夠快速、自動實現螺桿膨脹發電裝置所在支路與原調壓支路天然氣流量的合理分配及連續、穩定輸氣,保障了項目整套啟動試運的圓滿完成。

4 結語

天然氣壓力能發電裝置發電能力及運行小時數直接決定了項目投資價值,而城市天然氣調壓門站的輸氣功能絕不能因為壓力能回收利用而有所影響,本文提出的聯鎖自動控制技術方案利用調壓器及螺桿膨脹發電機組的壓力反饋特性,通過壓力聯鎖控制技術,實現天然氣流量的自動平衡和支路的快速、穩定、自動切換。

在壓力能發電項目尤其是螺桿膨脹發電項目中應用聯鎖自動控制技術,可充分保障壓力能發電項目投資的經濟性和安全可靠性,對同類型壓力能發電項目具有一定的借鑒和參考意義。