新元煤礦膠帶大巷圍巖變形與注漿加固技術

柳軍濤

(山西新元煤炭有限責任公司,山西 壽陽 045400)

巷道是地下煤炭開采過程中的重要通道,保證巷道暢通和圍巖穩(wěn)定是井下煤炭安全高效開采的必要前提[1-2]。地下巷道圍巖處于復雜應力場中,隨著煤炭資源的大規(guī)模開采出現了越來越多難以支護的巷道,控制巷道圍巖變形逐漸成為困擾工作人員的重大難題[3]。大巷作為井下生產的重要通道,當其產生大變形且難以支護時,必須研究其變形機理及原因,制定出科學合理的支護對策維護大巷的長期穩(wěn)定。

近年來,我國學者在巷道圍巖穩(wěn)定性方面進行了不斷探索與實踐,并取得了卓越的成就。袁亮[4]等分析了深部巷道圍巖在“三高”條件下圍巖變形破裂規(guī)律,并提出深部圍巖分級方法與控制理論原則;康紅普[5]通過分析深部礦井地應力分布規(guī)律與特征,對深部礦井巷道支護技術做了介紹;謝生榮[6]等提出了大巷穿過采空區(qū)時在采空區(qū)頂板與采空區(qū)內的支護技術,并闡明了支護機理。本文針對新元煤礦3#煤層集中膠帶大巷頂板基本保持穩(wěn)定,而兩幫和底板變形嚴重的難題,通過數字式全景窺視儀觀察膠帶大巷幫部及底板的煤巖體特征,分析引起大變形的原因,基于原支護方案提出注漿+強力錨索組合加固技術控制幫部與底板變形,分別闡述了注漿與強力錨索支護的機理,通過礦壓監(jiān)測得出,注漿+強力錨索組合加固技術有效控制了大巷的變形,保證了大巷的長期穩(wěn)定。

1 工程概況

1.1 工程地質條件

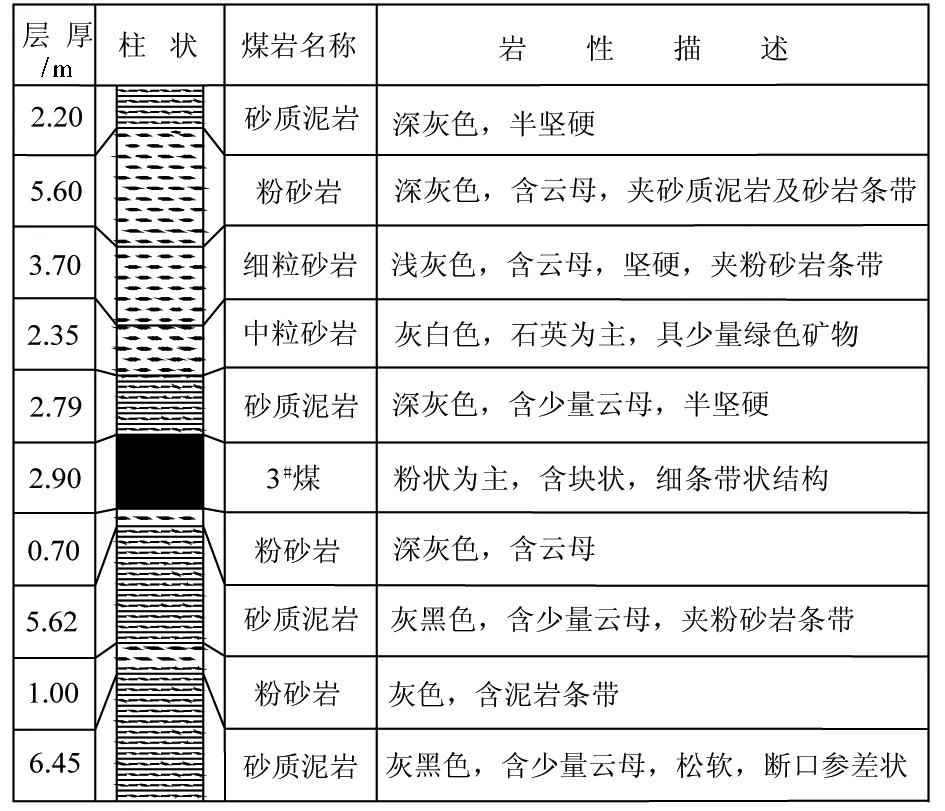

新元煤礦3#煤層埋深550 m~600 m,平均埋深約580 m,煤層厚度2.70 m~3.10 m,平均厚度約2.90 m,煤層傾角1°~4°,平均傾角為3°,3#煤層屬中硬煤層。煤層直接頂為2.79 m的砂質泥巖,基本頂為中粒砂巖,厚度為2.35 m。直接底板為0.7 m的粉砂巖,基本底為5.62 m砂質泥巖,3#煤地質柱狀圖見圖1。新元煤礦南區(qū)集中膠帶大巷布置在3#煤層中,大巷沿煤層頂板掘進。

圖1 3#煤地質柱狀圖Fig.1 Column map of coal geology in No.3 coal seam

1.2 大巷原支護技術與變形情況

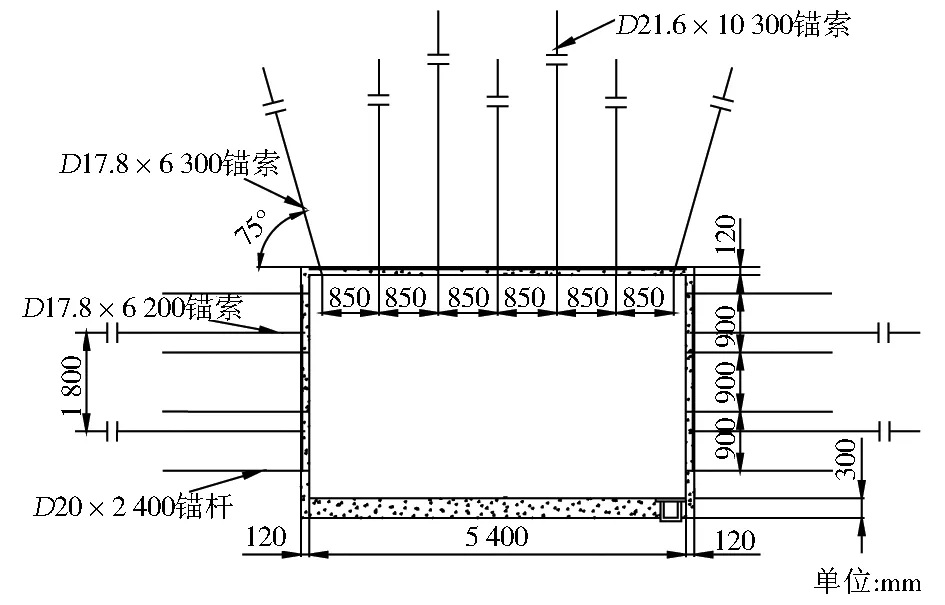

膠帶大巷采用矩形斷面,寬5.64 m,高3.82 m,斷面積約21.54 m2。新元煤礦膠帶大巷原支護方案為:頂板采用鋼帶、金屬網、2根D21.6 mm×10 300 mm錨索和5根D17.8 mm×6 300 mm錨索聯合支護,排距900 mm;幫部采用金屬網、2 m槽鋼、鋼筋鋼帶、錨桿、D17.8 mm×4 200 mm錨索聯合支護,間排距1 000 mm×900 mm,支護完成后底板進行噴漿硬化。原支護方案見圖2。

圖2 膠帶大巷原支護斷面圖Fig.2 Cross-section of original support in the main roadway with belt

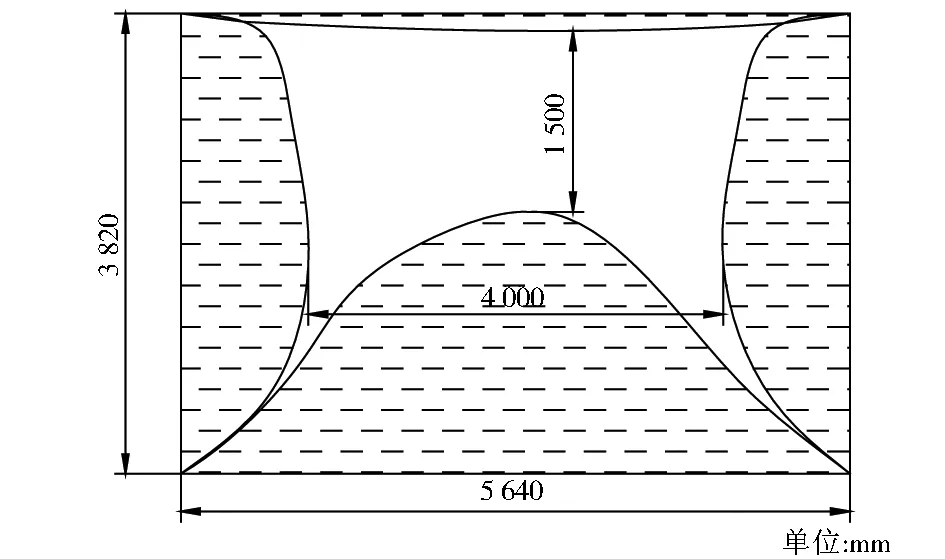

大巷掘出后在原有支護方案基礎上部分變形嚴重區(qū)域示意圖見圖3,頂板基本穩(wěn)定,底板隆起相當嚴重,底臌量達到2 000 mm左右,底臌率為52.36%,兩幫移近量超過1 500 mm,表現出整體移近的特征。大巷圍巖破壞深度較深,整體性差,導致淺部圍巖承載能力低,維護困難,返修投入劇增,大巷處于不穩(wěn)定狀態(tài)。因此有必要分析其破壞深度,及時采取相應的支護加固措施對大巷進行修復。

圖3 膠帶大巷變形嚴重區(qū)域示意圖Fig.3 Serious deformation areas in the main roadway with belt

2 膠帶大巷圍巖窺視與分析

2.1 大巷圍巖窺視結果

為準確了解新元煤礦膠帶大巷深部圍巖結構與破壞情況,采用數字式全景窺視儀對大巷幫部和底板圍巖進行觀察。

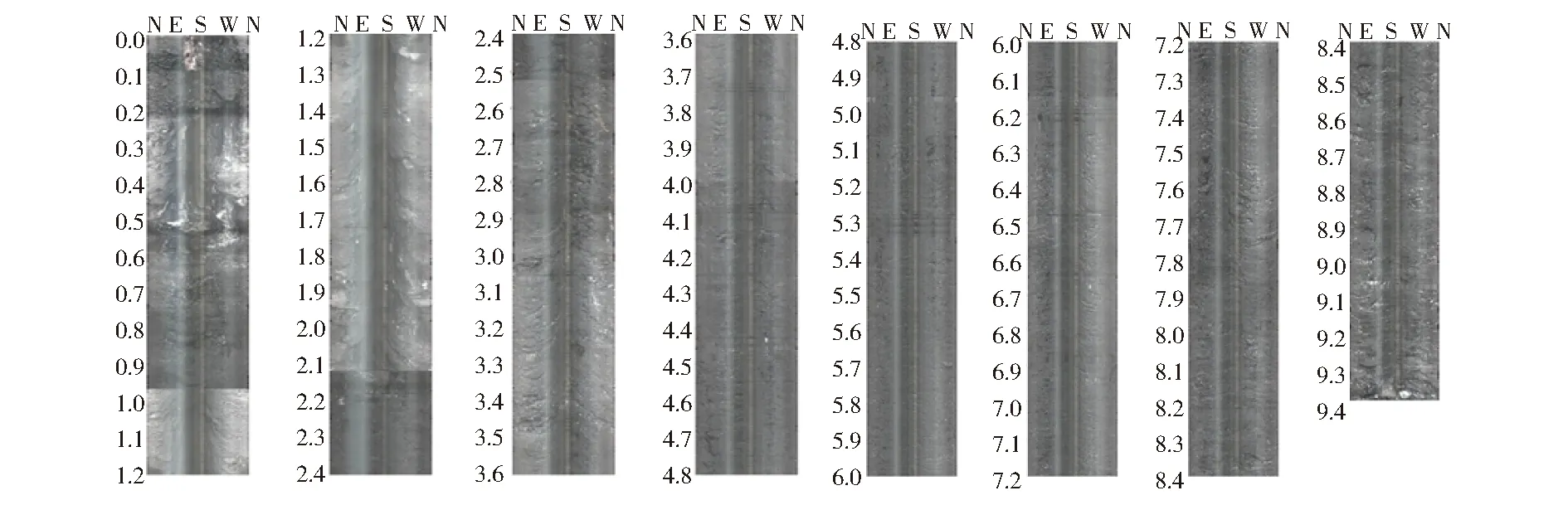

圖4是膠帶大巷31005工作面中部橫川以南28 m處幫部(以西幫為例)窺視鉆孔觀察結果。結果顯示,距離孔口0~1 m處,煤體非常破碎,裂隙發(fā)育,且該范圍內鉆孔被嚴重刷大,直徑能達到50 mm左右;1 m~3.6 m范圍內煤體破壞同樣較為嚴重,且該范圍內存在破碎帶或結構面;3.6 m~9.4 m深部煤體破壞相對淺部較輕,但煤體結構仍不完整。綜合分析得出,整個10 m范圍內幫部煤體都比較松軟破碎。

圖4 膠帶大巷31005工作面中部橫川以南28 m西幫窺視圖(單位:m)Fig.4 West sidewall borehole image at 28 meters to the south of Yokogawa in the belt roadway in the 31005 working face

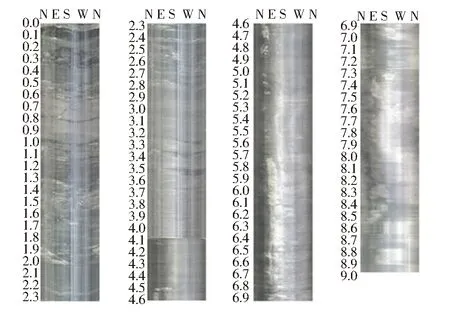

圖5是新元煤礦膠帶大巷底板窺視結果圖。從現場鉆孔鉆進時的孔內反水情況可知,底板表面200 mm左右范圍內是比較松散的回填層,距底板表面2 000 mm多預估有一層煤線,距離大巷底板2 000 mm~8 000 mm之間屬于泥質砂巖,距大巷底板8 m~10 m之間是白砂巖。從圖5可以看出:距離底板表面3 000 mm范圍內底板破壞極其嚴重,離層和裂隙尤為發(fā)育,3 000 mm深處底板破壞相對較輕,除4.1 m處有一明顯的破壞之外,其它層位均沒有特別明顯的破壞。

圖5 膠帶大巷31005回風以南底板窺視圖(單位:m)Fig.5 Floor borehoe images to the south of return airway in the belt roadway in the 31005 working face

結合幫部和底板窺視結果分析得出:大巷幫部破壞深度超過10 m,破壞嚴重區(qū)域在3 600 mm范圍內,底板破壞深度在4 000 mm以內,膠帶大巷圍巖破壞均比較嚴重。基于此,支護加固大巷時底板注漿深度建議為4 m,錨索的深度建議為5 m,巷幫采用淺孔結合深孔進行注漿,淺孔深度建議為3 m,深孔為8 m。

2.2 圍巖變形影響因素分析

任何一條巷道的破裂變形都是由多方面原因綜合作用形成的,總結起來主要有原巖應力、巷道布置與設計形式、開采擾動[7-8]等。綜合分析總結出新元煤礦膠帶大巷變形原因主要有以下三點:

1)大巷埋深較大。新元煤礦膠帶大巷巷道埋深約580 m,埋深較大,井下大巷處于高地應力狀態(tài),構造應力復雜,而且局部巷道可能出現應力集中現象,因此井下環(huán)境較淺埋深礦井更為復雜多變[9]。

2)施工設計不合理。集中膠帶大巷幫部支護簡單,底板沒有支護,在深部復雜應力條件下,必然造成大巷幫部大變形和底臌嚴重;同時采用右旋全螺紋鋼錨桿支護大巷幫部,預緊力低,不合理的支護構件加劇了大巷圍巖的破壞。

3)大巷維護不合理。高地應力條件下的大巷隨變形導致圍巖內部裂隙逐漸增多增大,此時支護構件的預緊力無法有效傳遞至深部圍巖中,支護系統(tǒng)僅是對大巷表面圍巖的一種擠壓和懸吊作用,沒有充分利用圍巖自身承載能力。

3 膠帶大巷圍巖加固機理

針對新元煤礦膠帶大巷破壞變形情況,參考已有支護系統(tǒng)構件及其強度大小,結合現場工程實踐的可靠性,在確保修復與加固工程質量并盡可能縮短修復工期的前提下,綜合考慮各因素后確定采用底板+兩幫注漿配合強力注漿錨索的綜合支護方案。

3.1 注漿作用機理

通過向大巷淺部圍巖進行注漿,將大巷遭到破壞的淺部圍巖裂隙進行充填,使破碎圍巖重新組合成一個新的整體連續(xù)承載結構體,提高大巷周圍破碎圍巖的自身承載能力,同時利于錨索在預緊狀態(tài)下力在圍巖中的有效傳遞,從而大幅度提高大巷的加固質量和支護效果。注漿加固圍巖是修復大巷的基礎,同時是保證加固質量效果的基礎條件。

3.2 強力錨索加固作用機理

注漿后破碎圍巖逐漸恢復其整體性和連續(xù)性,對巷道四周進行高強度錨索支護,將注漿后的淺部圍巖與錨索錨固區(qū)域圍巖體相互作用形成統(tǒng)一的整體承載結構,使巷道周圍巖體整體上具有較強的承載能力[10],同時可提高錨固體的整體力學參數,改善被錨固圍巖體的各項力學性能,高強度錨索支護使大巷圍巖尤其是處于峰后區(qū)圍巖強度得到有效強化作用,提高了殘余強度和峰值強度,從而阻止圍巖再次發(fā)生破壞[11]。

4 支護加固工藝與效果

4.1 加固工藝及參數

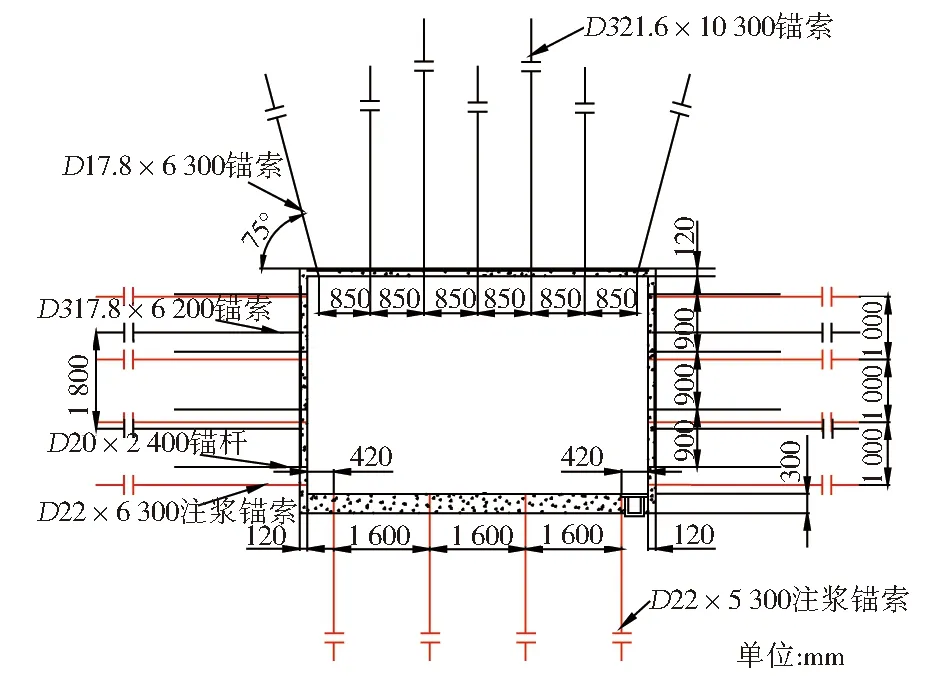

膠帶大巷修復與加固技術是在原有支護方案基礎上進行的。兩幫與底板采用深孔淺孔注漿,淺孔注漿孔孔深3 000 mm,深孔8 000 mm。底板采用D22 mm×5 300 mm的強力注漿錨索垂直向下打設進行支護,錨索間排距1 600 mm×1 500 mm,預緊力≥200 kN,采用分次全長錨固。鋼筋網片采用D6.5 mm鋼筋焊接而成,網孔規(guī)格100 mm×100 mm,網片規(guī)格為3 000 mm×1 700 mm。巷幫采用D22 mm×6 300 mm的強力注漿錨索對稱支護,錨索角度全部垂直巖面布置,預緊力≥250 kN。鉆孔深度6 000 mm±100 mm,鉆頭直徑D30 mm,錨固方式采用樹脂端部錨固,預應力注漿錨索沿巷道斷面成排布置,間排距1 000 mm×1 000 mm。在原有支護方案基礎上膠帶大巷加固斷面見圖6。

圖6 加固后的膠帶大巷支護斷面圖Fig.6 Cross-sectional view of support in belt roadway after reinforcement

4.2 加固效果分析

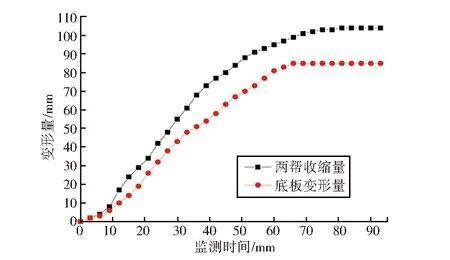

由圖7大巷表面位移觀測曲線可知:膠帶大巷在支護加固66 d后基本保持穩(wěn)定,兩幫最大移近量為104 mm,底板最大移近量為85 mm,與支護加固前相比大大降低了大巷的變形量。因此,注漿+強力錨索組合加固技術有效控制大巷兩幫與底板的變形,使大巷變形維持在正常水平范圍內,大巷能夠正常投入使用。

圖7 加固后大巷表面位移觀測曲線Fig.7 Observational curves of surface displacement of the belt roadway after reinforcement

5 結論

1)窺視結果表明,膠帶大巷幫部破壞嚴重區(qū)域在3 600 mm范圍內,底板破壞深度在4 000 mm以內,整個膠帶大巷圍巖破壞都比較嚴重。

2)在大巷原支護方案基礎上,注漿使破壞的淺部圍巖裂隙得到充填,破碎圍巖重新組合成一個新的整體承載結構,同時補打錨索,有效控制了兩幫和底板的變形,使兩幫最大移近量為104 mm,底板最大移近量為85 mm,使變形控制在允許的范圍之內,保證了膠帶大巷的安全生產,同時驗證了支護加固理論的正確性。