“華龍一號”裝卸料機研制

李 軍,孫明波,甘 林,張 平

(西安核設備有限公司,陜西 西安 710021)

2017年9月14日,由中核集團自主設計的“華龍一號”核電裝卸料機,成功通過了出廠驗收。這標志著中核集團已具備完全自主知識產權的第三代 “華龍一號”核電裝卸料機自主設計、自主制造能力,實現了核電裝備全球首臺 “華龍一號”裝卸料機零的突破,使我國核電裝備能力又邁上一個新臺階。

裝卸料機是核電站反應堆核燃料操作與貯存(RFH)系統的核心設備,工作于反應堆水池上方,其主要功能是在停堆換料期間,在水下裝卸具有高放射性的核燃料組件,并能在堆芯和燃料轉運裝置或堆內燃料暫存架之間輸送和裝卸燃料組件,也可在設備上用各種手動工具進行與換料有關的水下遠距離操作,最終安全可靠地完成堆芯燃料組件更換和倒換作業。首臺 “華龍一號”核電裝卸料機全景結構圖如圖1所示。

裝卸料機在反應堆中直接操作具有高放射性的核燃料組件,其對運行的平穩性、對燃料組件定位的準確性以及抓取動作的可靠性要求十分嚴格,因此裝卸料機在運行、定位、抓取動作等關鍵環節的精度要求很高。影響其精度的因素較多,抓住影響設備精度的關鍵點,既可以在加工制造過程中對關鍵零部件精度進行把控,也可以通過積累安裝調試經驗,在安裝調試過程消除累計誤差,以達到設備精度要求。

圖1 首臺 “華龍一號”核電裝卸料機全景結構圖Fig.1 The panoramic structure of first HPR1000 nuclear power refueling machine

“華龍一號”核電裝卸料機整體設計結構延續了以往二代加改進型 (M310)裝卸料機的設計,只是在主起升機構及內外套筒等部件進行了結構上大的改動。因此,“華龍一號”核電裝卸料機研制,在基于以往項目中已掌握的成熟技術之上,吸收了核電現場設備安裝調試及運行期間的經驗反饋,針對其關鍵零部件結構制造技術和調試技術進行了深入剖析、研究,對各關鍵控制要點、難點提出了更為有效的改進措施和優化方案。

1 關鍵零部件的工藝分析與改進

1.1 大車主梁的工藝改進

大車主梁為板焊的偏軌梁結構,作為承載的主要部件,小車的運行軌道安裝在大車主梁的上翼緣板上,之前在安裝小車軌道時,是以上翼緣板寬度分出中心線同時兼顧主腹板的中心來確定小車軌道安裝中心的。在某核電現場的調試過程中,發現小車在堆芯標定后,運行到堆芯末端時,在X軸方向會有2 mm的偏差,導致小車軌道和和大車車輪端面不垂直、有夾角。在后來的原因分析中,發現小車軌道的安裝基準是導致此問題發生的關鍵。

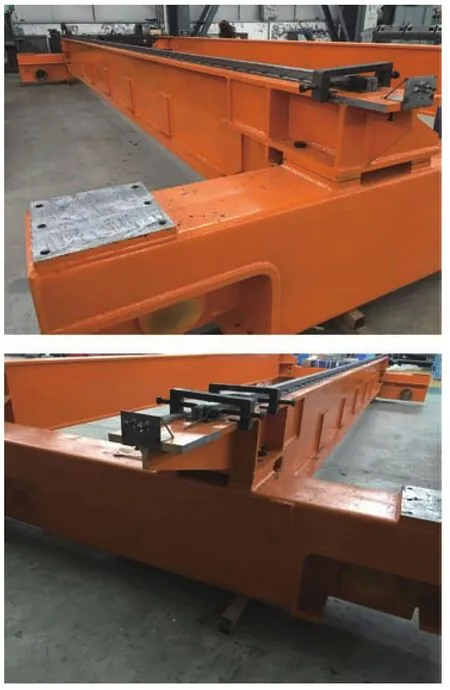

改進措施:在主梁整體加工與端梁的安裝面、安裝孔的同時,分別在安裝小車導向軌的主梁上翼緣板的兩端部側面加工200 mm長、0.5 mm深的兩段小平面,且要保證兩端的小平面在同一平面上,該平面作為安裝小車運行軌道的基準面,這樣徹底解決了小車運行軌道和大車車輪端面有夾角的問題,為后面的堆芯定位調試消除了隱患。大車主梁安裝小車軌道基準面效果圖如圖2所示。

圖2 大車主梁安裝小車軌道基準面效果圖Fig.2 Picture of reference plane for trolley track installation oncrane girder

1.2 塔架和鋼架結構的工藝改進

塔架是上方下圓的焊接構件,鋼架結構是由型鋼組焊而成的框式焊接結構件;鋼架結構、塔架分別通過各自的四個角支承安裝板用螺栓連接組裝成一體。鋼架結構上面安裝有主起升電機減速機、鋼絲繩卷筒、吊點支架等。伸縮套筒通過兩根鋼絲繩,豎直懸掛于鋼絲繩卷筒上。之前安裝板是單件直接加工螺栓孔后焊于兩個構件,導致塔架與鋼架結構組裝孔組與回轉中心不同心(主起升機構吊點偏斜),伸縮套筒的吊點不在固定套筒中心,直接影響裝卸料機抓取燃料組件的精度。

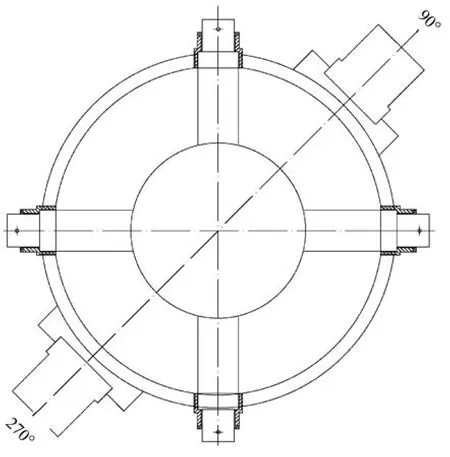

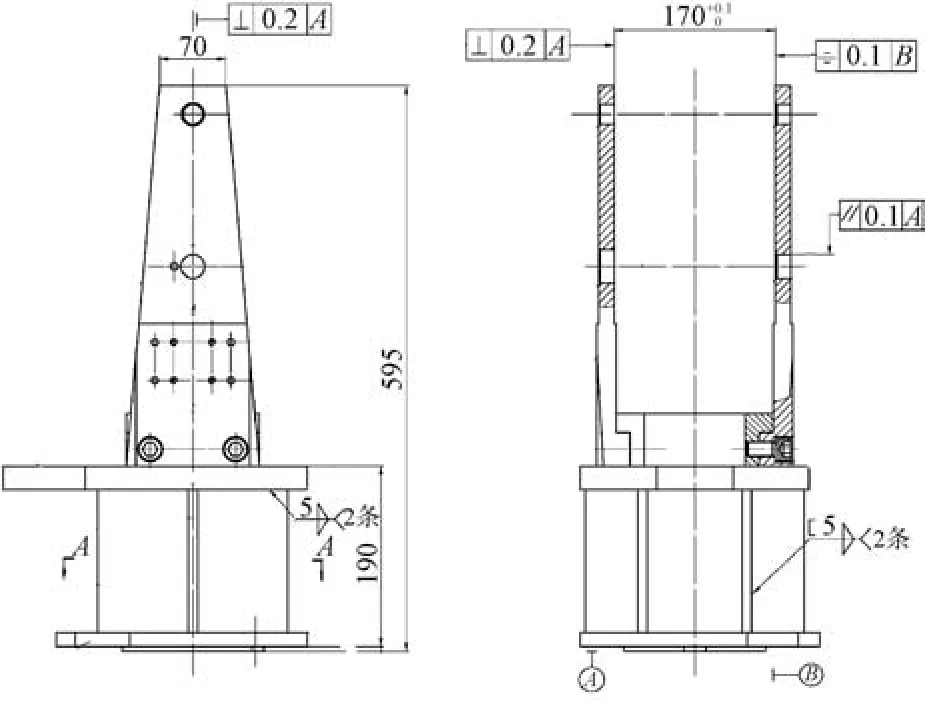

改進措施:塔架 (上方下圓)法蘭、安裝板及各安裝孔采用焊后一次裝夾整體加工,保證加工基準一致性,確保 “上方”與 “下圓”同心(見圖3);鋼架結構也采取焊后整體加工,增加四塊工藝墊板,裝夾后先對各墊板進行加工,并以此為基準加工各孔組及安裝板平面,保證加工基準統一、孔組間尺寸關系正確。安裝后能夠確保伸縮套筒吊點與固定套筒同心 (見圖4)。

圖3 塔架整體加工完成效果圖Fig.3 Picture of tower after machining

圖4 鋼架結構整體結構圖Fig.4 Picture of steel frame structure

1.3 小車架的工藝改進

小車架法蘭是安裝齒輪回轉機構、固定套筒和主起升塔架的基礎,其加工精度將直接影響齒輪回轉機構、固定套筒和主起升塔架安裝精度。

小車架整體加工時是以法蘭面與車輪軸承孔為基準加工,而組裝完成后測量小車法蘭平面度,是以小車架4個車輪最低點為測量基準 (車輪組裝存在的微小偏差在圖紙公差范圍內可忽略不計),加工和安裝基準不一致是產生小車法蘭平面度達不到要求的根本原因。

改進措施:小車架整體一次加工時,法蘭臺階面按上偏差加工 (工藝性留量1 mm),在焊接完小車臺面板踢腳板,以及小車車輪、車軸等傳動機構安裝完成后,以4個車輪最低點為基準找正,去高點進行二次加工,保證水平度 (≤0.05 mm)要求。這樣將小車在安裝過程中的累積誤差在一點上消除,為后續安裝調試消除了隱患。

1.4 固定套筒的工藝改進

固定套筒通過齒輪旋轉機構安裝在小車上,為伸縮套筒提供導向和支承,并保持伸縮套筒處于鉛垂狀態。在固定套筒的下端安裝燃料組件導向裝置,以限制燃料組件的側向擺動,并防止燃料組件與導向輪接觸,避免燃料組件損傷。因此,固定套筒是裝卸料機最為關鍵、最為重要的部件,它的加工精度對伸縮套筒的運行狀況直接影響,直接決定裝卸料機的性能。

改進措施:為了保證后續整體加工精度和使用要求,筒身首次采用不銹鋼無縫鋼管 (規格φ459mm×8,如圖5所示),屬于大直徑薄壁管件,全長10 000 mm,直線度≤2.5 mm;為了避免多次周轉、找正帶來的誤差累計,確保基準統一性,法蘭上各孔與卡箍、筒身一起在大型數控龍門鏜銑床上加工;設計了角度分度工裝、尾部夾持工裝等,用于工件翻轉角度并作為翻轉后找正加工基準,確保孔、型面的對稱度及角度位置的正確;加工法蘭兩端面時,給兩面均留一定余量,待整體加工完畢后,以兩側導向輪安裝面為基準修整法蘭兩端面,保證垂直度 (≤0.2 mm)要求,這樣把所有的累計誤差集中在一點予以消除,徹底解決法蘭端面與套筒卡箍安裝面的垂直度超差問題,保證設計要求。

圖5 不銹鋼無縫鋼管圖Fig.5 Stainless steel seamless tube

1.5 支承套管的工藝改進

伸縮套筒各零部件加工精度高,裝配精度也高,它直接影響抓具抓爪抓取組件的精度。支承套管長度6 768 mm(規格φ108 mm×4),屬于細長柔性件,在沒有支撐的情況下,自身重量將使其彎曲變形。因運輸時采用臥式包裝運輸,支承套管安裝于伸縮套筒內通過兩端法蘭連接后,中間沒有有效支撐,會因自身重量使其彎曲變形,在核電現場調試期間發現抓爪抓取組件有偏斜的問題。

改進措施:在安裝支承套管的長度最中間位置的伸縮套筒管壁上開4個螺紋孔 (此開孔過程在伸縮套筒整體機加工階段完成),另外加工4個尼龍棒 (一端部加工成弧形)和螺紋套,按圖6所示安裝后用開口銷鎖緊,在運至核電現場后,安裝期間給予拆除。

圖6 支承套管運輸支撐圖Fig.6 Supporting sleeve diagram

1.6 懸吊頭結構的優化改進

伸縮套筒懸吊頭上部通過兩個對稱的滑輪與主起升卷筒鋼絲繩連接,下部與伸縮套筒上法蘭連接,是整個伸縮套筒升降運行承上啟下的一個關鍵部件。

懸吊頭整體為焊接結構形式,在焊后整體機加工時,由于左、右支板內側面與理論中心有對稱度和垂直度要求,且左、右支板上半段沒有支承 (空間結構所限),導致在加工過程中,由于加工應力釋放,左、右支板整體向內側傾斜,加工無法繼續進行,只能對其進行校形后,再采取小切削量、多道加工的工藝,勉強保證了圖紙尺寸和精度要求。

改進措施:將左、右支板焊接結構形式優化改成圖7的螺釘連接結構形式,左、右支板單件按圖數控精密加工成品 (下端改成凸臺結構),將上、下支板按工藝要求單件留量后組焊成一體進行數控精密機加工 (上支板兩側面改成凹槽止口結構),保證各位置精度和相關尺寸 (形位)公差要求,最后將左、右支板與上、下支板一體件組裝成懸吊頭部件,保證最終的設計圖紙要求。

2 系統化安裝與調試

圖7 懸吊頭結構優化圖Fig.7 Structural optimization of the suspension head

機械設備的安裝、調試和試驗是最終決定設備性能的重要過程。在安裝、調試、試驗前,首先針對設備的設計圖紙、規格書及檢驗技術條件,編制有相應的安裝調試規范、試驗細則等指導性文件,并以此規范反向指導設備的加工制造,對每一個安裝、調試環節進行控制。操作人員嚴格按步驟執行安裝、調試,檢驗人員給予配合并對每一重要控制點進行嚴格測量、記錄,操作人員在每步測量合格后方可進行下一步驟,確保安裝調試的規范化、系統化,做到有據可依,有據可查。

2.1 試驗臺架的改造

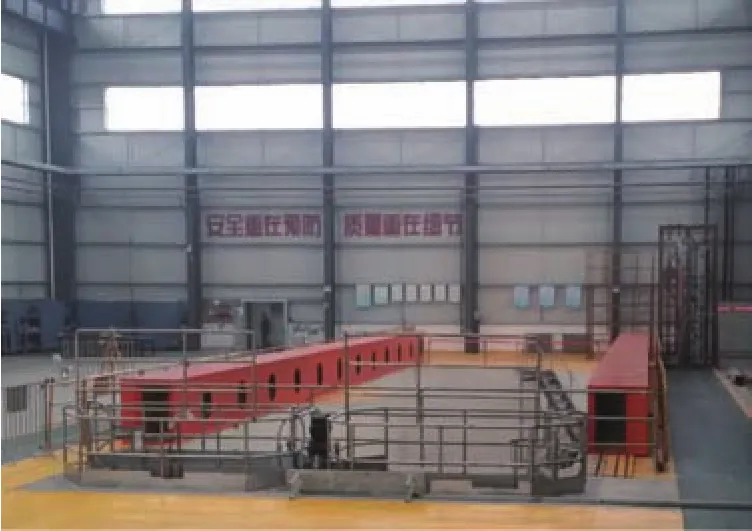

試驗臺架作為裝卸料機研制的重要保障設施,裝卸料機在制造完成后必須在試驗臺架上進行整機安裝、調試及模擬試驗,對裝卸料機的整體性能進行驗證,確保各功能的可靠、安全。

“華龍一號”裝卸料機的大車軌道跨距及堆芯等各工位點的標高均大于曾為方家山裝卸料機(M310堆型)建設的原有試驗臺架,本著經濟性和適用性原則,在原有試驗水池內部結構及預埋板不能破壞的前提下,為了滿足 “華龍一號”裝卸料機調試、試驗的需求,故對其試驗臺架進行了相應的改造:在水池兩旁架設兩根箱型梁,將大車跨距拉大、起升高度提高,在箱型梁上安裝大車運行軌道及其他附件,箱型梁外側設置鋼結構平臺,用于安置大車拖鏈,并作為設備安裝操作平臺,平臺設有上下樓梯、外側護欄等。改造后的效果圖如圖8所示。

2.2 小車軌道的安裝及直線度、水平度的調試

圖8 試驗臺架改造效果圖Fig.8 The test platform after reconstruction

小車軌道安裝于大車兩根主梁的上蓋板上,小車運行于軌道之上,軌道直線度直接影響小車是否延正Y方向運行,小車軌道水平度影響固定套筒在小車運行區域內是否一直保持鉛垂狀態(即Y方向)。

小車軌道全長9 070 mm,直線度要求≤0.2 mm/m,總長≤0.5 mm,要求非常嚴格,為確保精度,安裝過程中設計了專用調整工裝,分段進行調整 (見圖9)。使用傳統拉鉬絲檢測直線度的同時,申請采購了10 m平尺,與之相結合準確測量小車軌道直線度。

圖9 小車軌道安裝調整圖Fig.9 Adjustment for trolley track installation

裝卸料機原設計文件要求小車軌道上拱度3 mm,在調試過程中,當組件在堆芯底板處于不同位置時,抓具對中精度總是產生偏差,直接影響裝卸料機精度。

為保證小車在運行時,固定套筒在任何位置都能保持鉛垂狀態,確保抓具對中精度的要求,小車軌道的軌頂基本調整在同一水平面上,水平標高偏差≤0.2 mm,并申請采購精度更高的萊卡精準儀 (精度0.01 mm),以確保測量精度。

2.3 燃料組件導向裝置的安裝調試

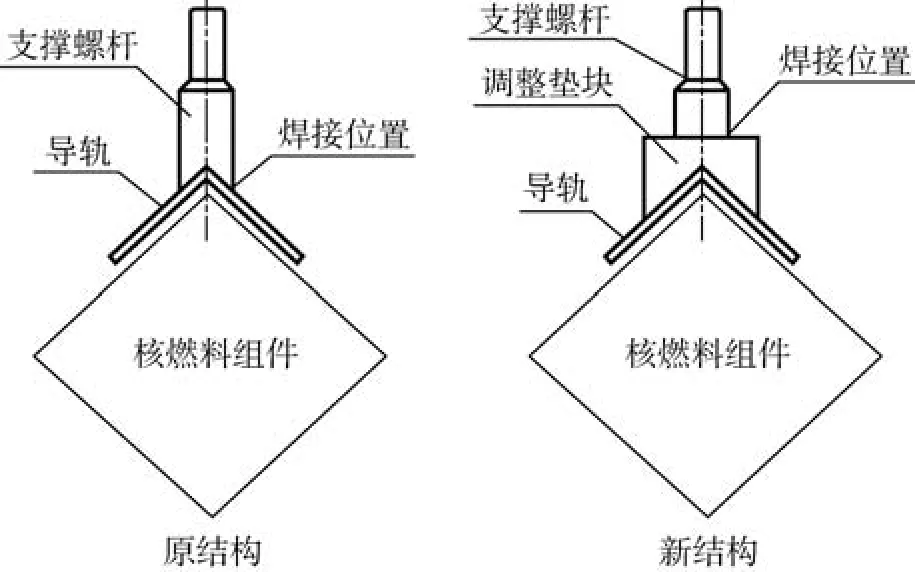

燃料組件導向板安裝于固定套筒內,導向板與燃料組件之間的間隙參考值為1.5~3.5 mm,在抓具抓起燃料組件進行升降運動時,對組件起導向作用,并在大、小車運動時防止燃料組件在固定套筒內產生較大晃動;因原燃料組件導向裝置的設計結構在安裝時幾乎無法調整,加上導軌本身為角鋼形式,長度長 (3 695 mm)、剛性差,在加工、焊接后極易變形,導軌本身存有偏差,且伸縮套筒姿態處于實時變化狀態,使燃料組件與燃料導向板容易產生刮蹭。

改進措施:對原結構形式進行了優化 (見圖10),增加圓柱形調整墊塊,調整墊塊與導軌按圖位置焊牢,支撐螺桿僅與墊塊點焊固定。安裝調整時,根據抓具裝導向銷的那塊板和燃料導向板的兩個面之間的距離差進行調整,當差值超過2 mm時應把燃料導向板拆下來,通過調整支撐螺桿與墊塊的位置,可調節導軌各個方向的位置,位置調整完成后焊牢,徹底避免了燃料組件與導向板的刮蹭磕碰問題,保證設計要求。

圖10 燃料組件導向裝置新舊結構比對圖Fig.10 Comparison between new and old structure of the guiding system in the fuel assembly

2.4 伸縮套筒的安裝調試

伸縮套筒在固定套筒內進行上下運動,抓具安裝于其下部位置,伸縮套筒是否在鉛垂方向運動直接影響抓具對中精度。

伸縮套筒在調試過程中應先將平衡梁調平使之沒有出現傾斜狀態。在調試前應預先測固定套筒的鉛垂度 (固定套筒處于0°位置和旋轉后的鉛垂度),鉛垂度始終應保證在1.5 mm內。套筒沒有旋轉之前的精度和固定套筒的加工精度有關,可通過固定套筒和齒輪面加墊片實現。旋轉過程中的鉛垂度和齒輪面的水平度有關。而影響齒輪面精度與大小車軌道和齒輪自身安裝基面有關,因此在安裝過程中大小車軌道及齒輪安裝基準面一定要滿足設計圖紙的精度要求。

為了測試抓具的對中精度試驗和回轉精度試驗,針對原有技術缺陷,專門設計制作了一套實用新型的裝卸料機扎針試驗裝置,該裝置設計簡單合理緊湊且易安裝,通過多次試驗驗證,此扎針試驗裝置功能性試驗滿足設計要求。

2.5 控制系統的優化改進

在電控系統方面,在原有 (M310堆型)基礎上新開發了一套全自動數字化控制系統,提高了裝卸料的安全和效率,減輕了操作強度。

1)采用雙PLC控制結構,實現了運行功能和安全功能的隔離,提高了系統的安全性和可靠性;

2)采用具有集成運動控制功能的PLC與伺服驅動相結合的控制方式,通過系統集成和軟件開發運動控制一體化,運行速度快、定位精度高。

3)開發了運行路徑和速度分區、大小車協調運動與自動定位算法、大車糾偏以及偏移法換料操作等算法,提高了系統的穩定性和可靠性。

4)電控設備間的連接采用快速連接器、預制電纜的安裝方式,避免因線纜端接錯誤而損壞設備,大大提高現場安裝效率。同時便于元器件和電纜的更換,節省了后期設備維護時間。

3 試驗驗證

為了驗證 “華龍一號”核電裝卸料機能安全可靠和準確地完成對燃料組件的操作,并檢測設備各項技術參數達到設計的要求,對其進行了共計50項嚴格的功能性測試試驗 (包括模擬正常運行工況及部分事故工況),這些試驗涵蓋了各個方面,并在工藝操作上采用了不同的方法真實模擬了整個裝卸燃料組件的過程。

3.1 裝卸料機的工藝性能

1)能夠穩定、可靠和安全地在堆芯區與轉運區之間進行燃料組件的轉運;

2)抓具對燃料組件的抓取和釋放安全可靠;

3)大小車定位系統能準確地與各軸線位置匹配,顯示精度很高;

4)主提升與大、小車運行聯鎖有效,大、小車自動定位準確;

5)伸縮套筒在帶載和空載情況下的提升限定標高可以自動識別,控制系統能自動判定并給出在堆芯內裝卸燃料組件的方法選擇。

3.2 裝卸料機的安全性能

1)對于抓取和釋放燃料組件的功能,在安全方面不僅設有冗余度,而且還有相應的手動功能。例如:抓具在抓取或釋放燃料組件時,必須先解除60 mm的機械自鎖,控制系統操作才能起作用;當抓具本身導向失敗時 (即抓具的導向銷未插入燃料組件的導向孔內),控制系統會因標高不滿足要求,即使發出操作抓具動作指令,抓具也不會動作。

2)控制系統可通過對提升位置坐標的讀取,計算并自動判別那些位置不允許下降,從而有效減少誤操作帶來的潛在風險。

3.3 完整模擬裝換料工藝操作

真實地模擬了水下裝換料操作,操作過程穩定、可靠,定位準確,具備在水下操作、轉運和更換燃料組件的能力。

4 結束語

裝卸料機作為核燃料操作的關鍵設備之一,其安全、高效直接關系到核安全和機組大修周期,重要性不言而喻。通過本次 “華龍一號”核電裝卸料機的研制,全面掌握了裝卸料機關鍵零部件加工制造技術、調試技術,固化了制造工藝以及各類專用工裝設計,歸納出制造、檢測、安裝、調試和試驗的關鍵點,理順各環節之間相互關系,形成了具有一定通用性的工藝規范和安裝調試試驗程序。