打捆機喂入機構的仿真和應力分析

馬春曉,曲京博,黃亞楠,孫 勇

(1.東北農業大學 工程學院,哈爾濱 150030;2.黑龍江省農業機械試驗鑒定站,哈爾濱 150301)

0 引言

我國屬于農業大國,秸稈資源十分豐富,高效的秸稈撿拾打捆設備能有效提高我國的農業生產效率[1]。秸稈主要來源于小麥、稻谷及玉米中,具有很高的利用價值。農民就地焚燒秸稈帶來的資源浪費和環境污染問題也引起全社會的關注[2],尤其在大中城市周圍和國家重點公路沿線,焚燒秸稈的現象愈演愈烈[3]。因此,農作物秸稈規模化收集利用逐漸成為解決環境問題和可再生能源問題越來越重要的部分[4]。秸稈打捆機作為秸稈規模化收集利用的工具,已被人們逐漸認可和接受。本文對秸稈打捆機喂入機構的填料過程進行了分析,并利用實體建模和虛擬仿真技術對打捆機的喂入過程進行模擬仿真運動,以期提高設計效率,為打捆機的設計提供理論依據和可行的方法。

1 喂入機構設計要求

喂入機構的工作過程是:喂入撥叉在壓縮活塞回程時,輸送喂入秸稈至壓縮室喂入口,在壓縮活塞進程至喂入口之前,喂入撥叉離開壓縮室。因此,在保證打捆機工作性能、滿足結構簡化、性能可靠的前提下,喂入機構的設計應滿足秸稈喂入充分、喂入秸稈量均勻充足、運動軌跡規則穩定、不與壓縮室內部件產生干涉等要求。

2 喂入機構的結構設計與運動分析

喂入機構采用曲柄搖桿機構來實現秸稈的輸送喂入,其結構設計與運動學分析對喂入性能的影響具有重要作用。以曲柄l1的軸心為坐標原點O,X軸正向水平向右,Y軸正向豎直向上,建立平面直角坐標系如圖1所示。

圖1 喂入機構運動簡圖

2.1 喂入機構位置分析

曲柄搖桿機構的矢量方程表達式為

(1)

將式(1)向X軸和Y軸投影,得到喂入機構的位置方程式為

(2)

為避免喂入撥叉與壓縮室內部件產生干涉,曲柄轉角φ1與喂入撥叉轉角θ1應滿足的關系式為

(3)

其中,θ1為喂入撥叉轉角(°);θ為連桿與喂入撥叉夾角(°);le為喂入撥叉長度(mm);L為曲柄中心到壓縮室近端的水平距離(mm);H為曲柄中心到壓縮室近端的豎直距離(mm)。

2.2 喂入機構速度分析

將式(2)對時間t求一階導數,得到喂入機構速度方程式為

(4)

其中,ω1為曲柄角速度(rad/s);ω2為連桿角速度(rad/s);ω3為搖桿角速度(rad/s)。

式(4)的矩陣形式為

(5)

2.3 喂入機構加速度分析

將式(5)對時間t求一階導數,得到喂入機構加速度方程式為

3 喂入機構的三維實體建模

喂入機構箱體作為喂入機構的連接定位和固定的基準,搖桿繞搖桿軸擺動,其位置關系直接影響喂入撥叉的運動軌跡,因此其三維模型的建立要保證定位位置和其它連接位置的精準度。喂入撥叉部件三維模型和二維工程圖如圖2所示,材質為45鋼。喂入機構箱體三維模型如圖3(a)所示,材質為Q235鋼。喂入機構采用曲柄搖桿機構以實現秸稈的輸送喂入,其中喂入撥叉部件、曲柄、搖桿的尺寸和形狀直接決定喂入機構的工作性能。曲柄三維模型如圖3(b)所示,材質為45鋼。搖桿三維模型如圖3(c)所示,材質為45鋼。

圖2 喂入叉二維工程圖和三維模型

圖3 喂入機構箱體、喂入叉驅動曲柄、喂入叉搖臂三維模型

將繪制完成的喂入機構零部件按照相應的位置和結構關系,添加約束配合,進行喂入機構裝配體的三維建模,如圖4所示。通過裝配體干涉檢查,確定零部件之間不存在干涉現象,為下一步運動學仿真分析做準備。

圖4 裝配體圖

經檢測裝配后的零件之間沒有干涉現象,可以進行下一步的分析及軌跡分析。

4 喂入機構運動仿真分析

4.1 SolidWorks機構運動仿真方法

利用SolidWorks Motion插件對喂入機構進行運動分析,避免了使用不同分析軟件在導入過程中出現的格式轉換和特征混亂等問題。具體操作過程包括:

1)啟動SolidWorks軟件,打開三維實體模型。

2)打開工具菜單欄中的插件選項,確認勾選激活SolidWorks Motion插件。

3)生成新運動算例,并添加驅動。

4)完成運動模擬仿真,生成并分析結果。

4.2 喂入機構的運動仿真參數設置

啟動SolidWorks 2016軟件,打開喂入機構裝配體三維實體模型,新建分析類型為“Motion分析”的運動算例。Motion運動仿真管理器自動將裝配過程中添加的配合作為新建運動算例的約束。重點分析喂入撥叉端點的運動情況,固定喂入機構箱體,其余零部件均為運動件。在喂入機構曲柄位置添加“旋轉馬達”,方向為逆時針,速度類型為等速,大小為100r/min。

運行仿真模擬前,要對運動算例屬性進行設定,仿真模擬時長5 s,時間間隔為0.25 s,每秒幀數為500,精確度為0.000 1。

4.3 喂入機構的仿真運動與分析

完成運動仿真參數的設置后,進入結果與圖解分析窗口。在結果的復選框中選擇跟蹤路徑,以喂入撥叉端點作為標定點,完成選擇后再次播放模擬仿真,將生成該點的運動路線軌跡如圖5所示。

圖5(a)為喂入撥叉端點進程最高點,即喂入撥叉進入壓縮室的最高喂入高度;

圖5(b)為喂入撥叉從壓縮室喂入口向喂入起始位置的回程運動過程;

圖5(c)為喂入撥叉喂入起始位置,即喂入撥叉將撿拾機構所拾取的秸稈輸送喂入至壓縮室;圖5(d)為喂入撥叉喂入進程,即喂入撥叉持續把秸稈輸送喂入至壓縮室。

圖5 喂入叉運動路線軌跡

根據喂入機構運動參數,工作轉速為100r/min,計算出喂入撥叉角速度和運動周期為

其中,ω為角速度(deg/s);n為轉速(r/min)。

根據計算,可以得出喂入叉角速度為600°/s。

再次進入結果與圖解分析窗口,在結果的復選框中選擇線性速度,以喂入撥叉端點作為標定點,完成選擇后再次播放模擬仿真,將生成該點的運動速度曲線,如圖6所示。

圖6 喂入叉尖端的速度測量

由1個周期內喂入撥叉的運動速度曲線分析可知,喂入撥叉端點速度曲線存在4個極值位置,如圖7所示。

圖7 喂入機構的極值點

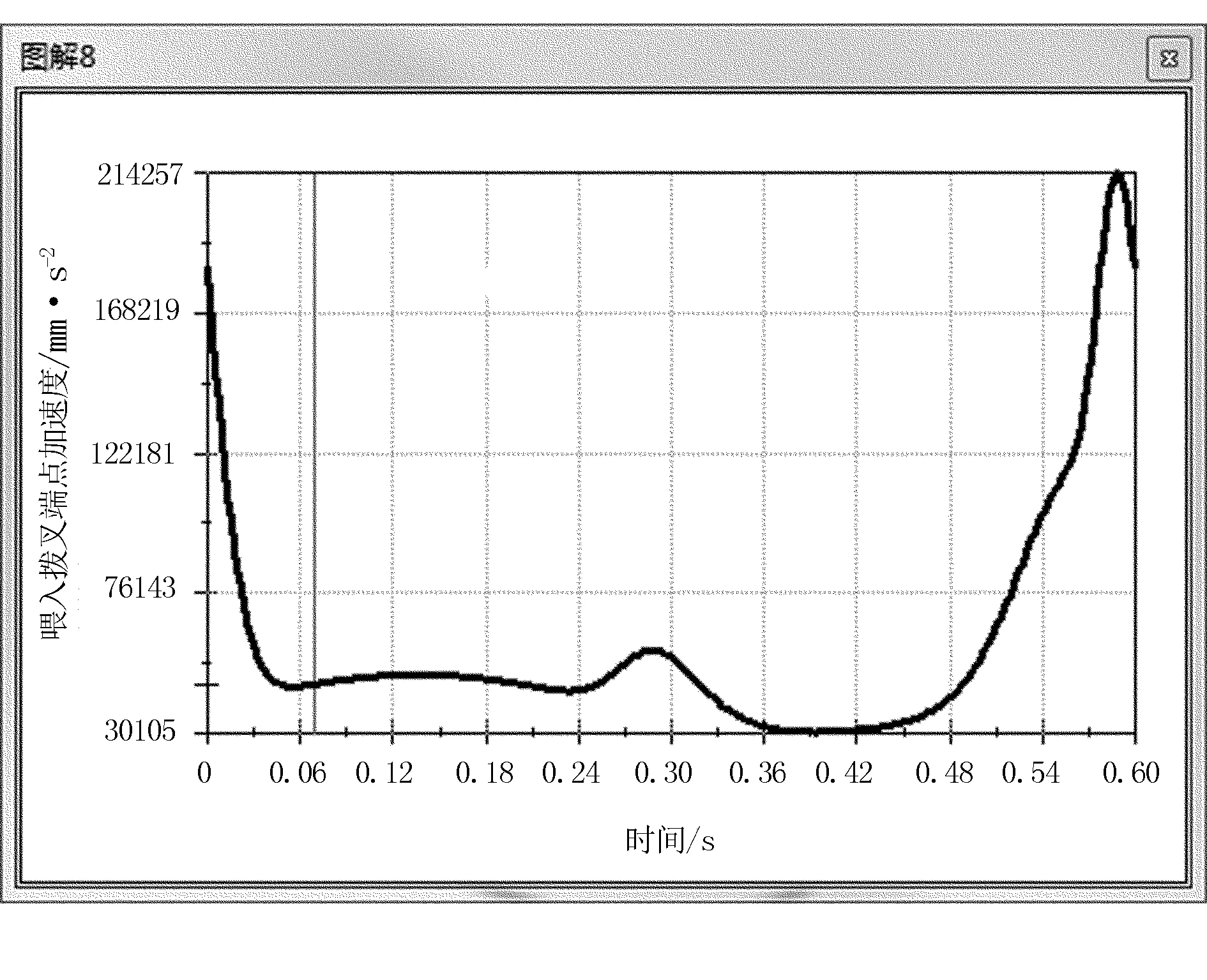

為進一步了解喂入機構的的工作情況,還可以對喂入機構的加速度及角速度進行曲線繪制,分別如圖8和圖9所示。

圖8 喂入叉曲線加速度圖

圖9 喂入叉尖端角速度圖

結合圖7對喂入機構的運動仿真可分析如下:

1)由點2至點1復合線性速度逐漸增大,水平方向和豎直方向線性速度均為先增大后減小,并伴隨著方向的改變。點1的復合線性速度達到最大值,即喂入撥叉喂入進程的速度極值。

2)由點1至點4復合線性速度逐漸減小,點4為喂入撥叉進程速度最小值,即喂入撥叉至喂入最高點,將秸稈喂入至壓縮室內。

3)由點4至點3復合線性速度快速增大,點3為喂入撥叉回程速度最大值,即喂入撥叉完成喂入動作后快速離開壓縮室,向喂入起始點回退。

4)由點3至點2復合線性速度逐漸減小,點2為喂入撥叉回程速度最小值(即喂入起始位置),實現平穩喂入秸稈。

5 喂入機構的應力分析

5.1 喂入叉的應力分析

啟動SolidWorks 2016軟件,打開喂入撥叉部件三維實體模型,新建分析類型為“靜應力分析”的新算例。本章重點分析喂入撥叉端點的受力情況,在喂入撥叉軸套的內表面位置添加固定夾具。

喂入撥叉每次喂入秸稈質量約為3kg。根據撥叉喂入方向上橫截面積計算,在喂入撥叉上表面施加75N/m2的壓力,同時在連桿銷孔處施加100N/m2的壓力。

Simulation有限元管理器自動將裝配過程中添加的材料屬性作為新建算例專題的材料。以軟件默認網格密度對喂入撥叉部件進行網格劃分。

運行此算例對喂入撥叉部件進行有限元分析求解,生成喂入撥叉部件的應力、應變和位移云圖。最大應力出現在遠離連桿的喂入撥叉的根部,大小為1.963×104N/m2;最大應變同樣出現在該位置,數值為7.222×10-8;最大位移變形出現在該喂入撥叉的端點位置,變形量為8.65×10-5mm。

5.2 喂入叉的應力分析

啟動SolidWorks 2016軟件,打開搖桿三維實體模型,新建分析類型為“靜應力分析”的新算例。在搖桿一端軸孔內表面位置添加固定夾具,在搖桿另一端上表面施加200 N/m2的壓力,Simulation有限元管理器自動將三維建模過程中添加的材料屬性作為新建算例專題的材料。以軟件默認網格密度對搖桿進行網格劃分,運行此算例對搖桿進行有限元分析求解。最大應力出現在搖桿與連桿連接處的注油孔位置,大小為8.924×102N/m2;最大應變同樣出現在該位置,數值為3.361×10-9;最大位移變形出現在搖桿與連桿連接位置,變形量為4.679×10-6mm。

通過喂入機構關鍵部件的有限元分析可知:優化設計的喂入機構滿足強度要求,喂入撥叉無明顯不可逆變形,可靠性高,設計后的喂入機構如圖10所示。

圖10 喂入叉實物圖

6 結論

1) 采取公式闡述數值分析過程,按照推到的方程式得出軌跡曲線,代入數值并利用SolidWorks Motion插件繪制喂入撥叉端點的運動軌跡曲線,通過對喂入撥叉端點線性速度的分析,得出喂入撥叉速度曲線存在4個極值位置并進行分析。為了詳細研究喂入機構的作業情況,繪制了喂入撥叉端點角速度和加速度曲線。

2) 利用SolidWorks Simulation插件對喂入撥叉組件和搖桿進行有限元分析,研究喂入機構關鍵部件的應力、應變和位移變化情況,為提高喂入機構的可靠性和穩定性提供了依據。