壓力對(duì)聚對(duì)苯二甲酸乙二醇酯-聚酰胺6共聚物/聚酰胺6共混物流變性能的影響

郭增革, 姜兆輝, 賈 曌, 蒲叢叢, 李 鑫, 程博聞

(1. 山東理工大學(xué) 魯泰紡織服裝學(xué)院, 山東 淄博 255000; 2. 中國(guó)紡織科學(xué)研究院有限公司 生物源纖維制造技術(shù)國(guó)家重點(diǎn)實(shí)驗(yàn)室, 北京 100025; 3. 天津工業(yè)大學(xué) 中空纖維膜材料與膜過(guò)程省部共建國(guó)家重點(diǎn)實(shí)驗(yàn)室, 天津 300387)

聚對(duì)苯二甲酸乙二醇酯(PET)具有強(qiáng)度高、耐摩擦、耐日光等優(yōu)良性能,被廣泛應(yīng)用于紡織服裝的各個(gè)領(lǐng)域。PET纖維大分子鏈上酯基數(shù)量豐富而極性基團(tuán)較少,親水性能極差,取向度較高,分子間間隙較小,是強(qiáng)疏水性纖維,吸濕性較差,只能使用分散染料在高溫條件下高溫高壓染色、熱熔染色,或在低溫下使用載體分散性染料染色,但在染色過(guò)程中存在生產(chǎn)效率低、能耗大,載體價(jià)格高、有毒性等缺點(diǎn)[1]。

在PET聚合過(guò)程中加入一定量的聚酰胺6(PA6),使其發(fā)生酯交換反應(yīng),生成大分子鏈段具有一定規(guī)律的PET-PA6嵌段共聚物[2],由于聚酰胺鏈段中大量親水性基團(tuán)(如端氨基、羧基和酰胺基)的引入,改變了大分子的相互作用和分子鏈段的規(guī)整度,對(duì)PET的染色性、吸濕性和抗靜電性有顯著影響[3-4]。此外,PET-PA6大分子鏈上端羧基的存在,使PET-PA6共聚物具有酸性染料可染的特性[5],而采用PET-PA6共聚物與PA6共混制備共混改性聚酯纖維,可顯著改善其酸性染料染色性能[6-7],為實(shí)現(xiàn)改性聚酯纖維與羊毛、蠶絲纖維酸性染料同浴染色提供可能。

聚合物的成型加工過(guò)程中均需通過(guò)壓力控制其流動(dòng)和形變,不同壓力下聚合物熔體流動(dòng)行為的研究尤為重要,針對(duì) PET及改性PET常規(guī)流變性能的研究較多[8-10],但對(duì)高壓條件下PET-PA6/PA6共混物的流變性能研究相對(duì)較少[11]。本文利用毛細(xì)管流變儀及配套組件,研究壓力對(duì)PET-PA6/PA6共混物流變行為的影響規(guī)律,以期為聚合物熔體管道輸送、分配、過(guò)濾和混合,熔融紡絲組件開(kāi)發(fā),噴絲板設(shè)計(jì)以及紡絲工藝提供理論參考和理論依據(jù)。

1 實(shí)驗(yàn)部分

1.1 實(shí)驗(yàn)原料

PET-PA6共聚物切片,特性黏度為0.69 dL/g,中國(guó)石化上海石油化工股份有限公司; PA6切片,特性黏度為0.878 dL/g,廣州新會(huì)美達(dá)錦綸股份有限公司。

1.2 實(shí)驗(yàn)設(shè)備

RG 25型高壓毛細(xì)管流變儀,毛細(xì)管長(zhǎng)度為 40 mm,直徑為1 mm,德國(guó)G?ttfert公司;ZSK 25 P8.2WLE型雙螺桿擠出機(jī),德國(guó)Werner & Pfleiderer 公司;DZF-6050型臺(tái)式真空干燥箱,HASUC上海和呈儀器制造有限公司;SF-1型微量水分測(cè)定儀,上海精密儀器儀表有限公司。

1.3 試樣制備

將干燥的PET-PA6切片、PA6切片按照4∶1的質(zhì)量比混合均勻后,添加到雙螺桿擠出機(jī)上擠出制備PET-PA6/PA6共混物,將擠出的樣品冷卻后切割造粒。擠出溫度為260~285 ℃,螺桿轉(zhuǎn)速為 190 r/min。

1.4 流變測(cè)試及數(shù)據(jù)處理

流變測(cè)試前,首先將1.3節(jié)制備的共混物試樣在 80 ℃的真空烘箱中干燥2 h,使樣品充分預(yù)結(jié)晶,然后在130 ℃條件下干燥12 h,使試樣含水率低于0.003%。通過(guò)調(diào)節(jié)毛細(xì)管柱塞下降速度控制實(shí)驗(yàn)剪切速率為108~1 080 s-1,實(shí)驗(yàn)溫度為265~290 ℃。

圖1示出反向壓力腔組件示意圖。在組件末端配有可調(diào)節(jié)旋塞,可控制毛細(xì)管內(nèi)的壓力水平,在毛細(xì)管入口和出口位置安裝壓力傳感器,可測(cè)量入口和出口的壓力P1、P2。熔體流動(dòng)時(shí)所受的壓力Pm可表示為

(1)

圖1 反向壓力腔結(jié)構(gòu)示意圖Fig.1 Diagram of reverse pressure chamber structure

(2)

(3)

(4)

式中:Dp為料筒直徑,mm;υp為柱塞速度,mm/s;R為毛細(xì)管半徑,mm;L為毛細(xì)管長(zhǎng)度,mm;ΔP為毛細(xì)管內(nèi)壓降,即ΔP=P1-P2,MPa。若用棒狀或狹縫毛細(xì)管測(cè)試假塑性流體,黏度需采用Wessenberg-Rabinowitsch法修正:

(5)

巴勒斯(Barus)方程可描述熔體剪切黏度和壓力的依賴(lài)程度[12],即:

η=η(0)eβp

(6)

式中:η(0)為聚合物熔體常壓下的剪切黏度,Pa·s;η為在一定壓力下的熔體剪切黏度,Pa·s;p為聚合物所受的壓力,MPa;β為壓力系數(shù)。

2 結(jié)果與討論

2.1 壓力對(duì)共混物剪切黏度的影響

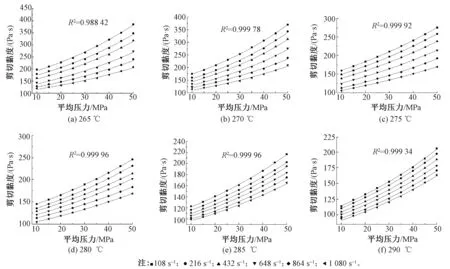

圖2示出不同剪切速率下,溫度分別為265、270、275、280、285和290 ℃時(shí),PET-PA6/PA6共混物剪切黏度隨壓力的變化。圖中點(diǎn)是實(shí)驗(yàn)點(diǎn),根據(jù)式(6)建立數(shù)學(xué)模型,并對(duì)實(shí)驗(yàn)數(shù)據(jù)進(jìn)行非線(xiàn)性擬合,得到圖中的各擬合曲線(xiàn)。可以看出,擬合度均在0.998 42以上,說(shuō)明PET-PA6/PA6共混物剪切黏度隨壓力的變化規(guī)律符合Barus方程。

圖2 不同溫度時(shí)共混物剪切黏度與壓力的關(guān)系Fig.2 Relationship between η and Pm at different temperature

從圖2可知,各溫度、剪切速率下,隨壓力的增加,PET-PA6/PA6共混物剪切黏度呈增大趨勢(shì)。這可由自由體積理論[13]來(lái)解釋?zhuān)酆衔锶垠w分子內(nèi)部并不是絕對(duì)的緊密排列,分子相互之間存在狹小的空間,并保持相對(duì)運(yùn)動(dòng),這一未占用的空間即為自由體積。隨著聚合物熔體所受壓力的逐漸增加,PET-PA6/PA6共混物大分子及鏈段間的距離逐漸變小,分子鏈段間作用力變大,活動(dòng)能力降低,最終導(dǎo)致PET-PA6/PA6共混物熔體剪切黏度的增大。

2.2 剪切速率對(duì)共混物剪切黏度的影響

由圖2可知,不同溫度和不同剪切速率下,壓力增大時(shí),PET-PA6/PA6共混物剪切黏度也隨之升高,溫度和剪切速率不同時(shí),隨著壓力的增加,聚合物熔體剪切黏度的增幅雖有所不同,但均呈現(xiàn)出切力變稀的現(xiàn)象。

表1示出壓力從10 MPa增加到50 MPa時(shí),不同溫度、不同剪切速率下PET-PA6/PA6共混物剪切黏度的改變量。可知,相同溫度時(shí),PET-PA6/PA6共混物剪切黏度變化量隨剪切速率的升高逐漸減小,這說(shuō)明PET-PA6/PA6共混物剪切黏度對(duì)壓力的依賴(lài)程度隨剪切速率的增大而減小。這一現(xiàn)象可用高聚物流體的擬網(wǎng)狀結(jié)構(gòu)理論來(lái)闡述[14],剪切變稀現(xiàn)象是由于擬網(wǎng)狀纏結(jié)結(jié)構(gòu)受剪切力作用被可逆性破壞而引起的,當(dāng)剪切速率增大時(shí),PET-PA6/PA6共混物大分子在剪切力的作用下發(fā)生構(gòu)象變化,發(fā)生解纏結(jié)并沿著流動(dòng)方向取向從而導(dǎo)致黏度下降;隨著剪切速率的逐漸增大,纏結(jié)結(jié)構(gòu)的解纏速度大于生成速率,聚合物熔體中平均纏結(jié)結(jié)構(gòu)的密度逐漸減小,大分子之間的作用力削弱,熔體的流動(dòng)性能增強(qiáng),剪切黏度下降,故剪切速率的降低和壓力的增加對(duì)剪切黏度貢獻(xiàn)是等效的。

表1 不同溫度和剪切速率條件下共混物剪切黏度改變量Tab.1 Δη of mixture at different temperature and shear rates

2.3 溫度對(duì)共混物剪切黏度的影響

圖3示出剪切速率為432 s-1時(shí),不同溫度條件下PET-PA6/PA6共混物剪切黏度與壓力的曲線(xiàn)。由圖3和表1可知,相同剪切速率時(shí),溫度逐漸增加,PET-PA6/PA6共混物熔體剪切黏度的變化量逐漸遞減,表明隨著壓力增加,PET-PA6/PA6共混物熔體黏度對(duì)壓力的依賴(lài)性逐漸降低。這主要是因?yàn)榫酆衔锶垠w所受壓力增加時(shí),聚合物內(nèi)部自由體積縮小,大分子之間的相對(duì)距離減小,大分子鏈段的活動(dòng)性平緩,熔體剪切黏度增大。隨著溫度增加,大分子鏈段之間的相對(duì)滑移增強(qiáng),分子間距離擴(kuò)大,分子鏈段間的作用力減小,熔體流動(dòng)性能改善,共混物剪切黏度下降[15]。這一過(guò)程削弱了壓力的增加對(duì)剪切黏度的貢獻(xiàn),表現(xiàn)為圖3中的曲線(xiàn)斜率隨著溫度的增加逐漸減小。

圖3 共混物剪切黏度與壓力的關(guān)系Fig.3 Relationship between η and Pm of mixture

2.4 壓力系數(shù)

表2示出不同剪切速率、溫度下熔體的壓力系數(shù)均值。可知,當(dāng)剪切速率和溫度升高時(shí),熔體的壓力系數(shù)均表現(xiàn)出減小的趨勢(shì),這說(shuō)明當(dāng)剪切速率或溫度升高時(shí),PET-PA6/PA6共混物熔體剪切黏度對(duì)壓力的依賴(lài)性逐漸減小。當(dāng)剪切速率從108 s-1增大到1 080 s-1時(shí),壓力系數(shù)減小19.24%;當(dāng)溫度從265 ℃增加到290 ℃時(shí),壓力系數(shù)減小32.33%。可知,溫度對(duì)壓力系數(shù)的影響更明顯。

表2 不同剪切速率和溫度下壓力系數(shù)平均值Tab.2 Average pressure coefficients at differentshear rates and temperatures

3 結(jié) 論

本文利用毛細(xì)管流變儀及其反向壓力腔組件研究了壓力對(duì)聚對(duì)苯二甲酸乙二醇酯-聚酰胺6共聚物/聚酰胺6(PET-PA6/PA6)共混物熔體流變性能的影響,得出以下主要結(jié)論。

1)PET-PA6/PA6共混物的剪切黏度隨壓力的變化規(guī)律符合Barus方程,且擬合度均在0.998 42以上;在不同溫度和剪切速率下,PET-PA6/PA6共混物熔體剪切黏度隨壓力的升高呈增大趨勢(shì);在恒定剪切速率下,隨著毛細(xì)管內(nèi)平均壓力的增加,共混物熔體剪切黏度逐漸增大;剪切速率相同時(shí),隨著溫度的升高,PET-PA6/PA6共混物熔體剪切黏度的變化量逐漸遞減。

2)當(dāng)剪切速率從108 s-1增加到1 080 s-1時(shí),壓力系數(shù)減小19.24%,當(dāng)溫度從265 ℃增加到290 ℃時(shí),壓力系數(shù)減小32.33%,即PET-PA6/PA6共混物熔體剪切黏度對(duì)壓力的依賴(lài)性隨剪切速率和溫度的增加逐漸減小,且溫度對(duì)壓力系數(shù)的影響更明顯。