地面高效除油體系的開發與應用

李澤鋒,安子軒,李大維

(川慶鉆探工程有限公司長慶井下技術作業公司,陜西西安 710021)

壓裂、試油是油田開發的重要過程,試油過程中地面會出現原油附著,主要存在于支撐劑、泥砂、沉砂罐、大罐、井口等表面,原油成分復雜,污染性大。現有的處理方法主要有安全填埋法、離心處理法[1]、生物處理法[2]、超臨界萃取法[3]、水射流法[4]、化學清洗法等,安全填埋法沒有回收油類,存在安全、環保隱患;離心處理法設備損耗高等,很難滿足現場處理的需求;生物處理法處理時間長,處理效果差;超臨界萃取法對設備要求較高,實驗條件苛刻,實用性不強。而化學清洗法因其工藝簡單[5],成本較低,油可回收的特點,已成為國內外研究的熱點和重點之一,結合高壓水射流沖洗原理,深入進行含油處理的實踐研究。

化學清洗法中熱堿水洗技術[6]是在洗液中加入一定量的NaOH或者Na2CO3以及少量的表面活性劑,混合、攪拌分離,加入堿是為了中和瀝青油中的酸性物質形成表面活性物質,降低油/水界面張力,增大油/砂δ電位,以利于油和砂粒的分離,獲得最大的收率。針對地面原油的環境污染問題,基于化學清洗法和高壓射流技術,開發地面高效除油技術,有效提高含油泥砂及設備的除油效率,達到試油現場清潔環保的目的。

1 實驗部分

1.1 實驗試劑及儀器

正戊烷、苯、乙醇、石油醚(60℃~90℃)、氧化鋁、十二烷基苯磺酸鈉LAS、壬基酚聚氧乙烯醚TX-10、十二烷基三甲基氯化銨DTAC、乙醇、異丙醇、乙二醇單丁醚、三乙醇胺、NaOH及Na2CO3,均為分析純。

恒溫水浴鍋、真空干燥箱、分析天平、旋轉蒸發儀、索氏提取器、秒表、燒杯等。

原油樣品:長慶油田隴東區塊、靖安區塊及混合樣。

1.2 實驗方法

準確稱取一定量含油泥砂,濾紙包好,置于干燥的索氏提取器中,加入石油醚(60℃~90℃),在90℃下加熱回流萃取10 h,將萃取后的泥砂烘干至恒重后稱取質量,含油泥砂萃取前后的質量差即為含油質量m0;除油劑處理后的泥砂萃取前后質量差即為含油質量m1。

除油率按式(1)計算:

式中:η-除油率,%;m0-處理前含油質量,g;m1-處理后含油質量,g。

2 高效除油體系的開發

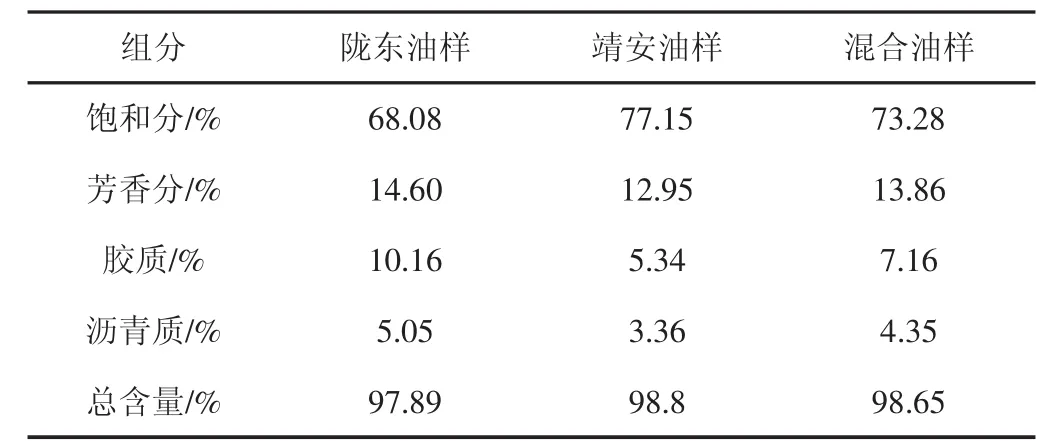

2.1 原油四組分含量

采用四組分分離法將不同烴類結構的組分進行分離[7,8],首先利用正戊烷為溶劑分離瀝青質,再以氧化鋁為吸附劑,將正戊烷可溶質分為飽和分、芳香分及膠質等3個極性不同的組分,用旋轉蒸發儀把大量溶劑蒸發,放入真空干燥箱在45℃下干燥至恒質量,計算各組分在原油中的含量(見表1)。

表1 四組分在原油中的含量

原油組分中飽和分質量分數很高,四組分含量大小依次為飽和分、芳香分、膠質和瀝青質。四組分含量總和小于100%,是由于原油中輕組分含量較多,在分離和蒸發溶劑的過程中,輕組分揮發會帶來損失,組分之間分離也會存在損失。

2.2 除油機理分析

由于除油過程中涉及多種界面現象,例如競爭吸附、洗滌作用、乳化作用、潤濕反轉作用等,引入“過渡態理論”,化學中過渡態理論用于解釋基元化學反應的反應速率[9]。反應物向產物的轉變過程中,一定會經過一個能級較高的過渡態(即活化絡合物)。過渡態的勢能處于勢能面的馬鞍點,是反應物生成產物必須經過的勢能壁壘。勢能壁壘越低,化學反應速率就越快。利用表面活性類(滲透劑)+溶劑能有效降低油/水界面張力,且具有較強乳化作用,堿液類可中和瀝青中的酸性物質進一步降低油/水界面張力,采用高壓清洗射流工藝技術,以達到最佳的除油效果。

2.3 表面活性劑優選

油/水界面張力受諸多因素影響,如表面活性劑的類型及結構、表面活性劑的濃度和溫度等,非烴組分可以有效富集表面活性劑于油水界面,使油水界面張力降低[10]。

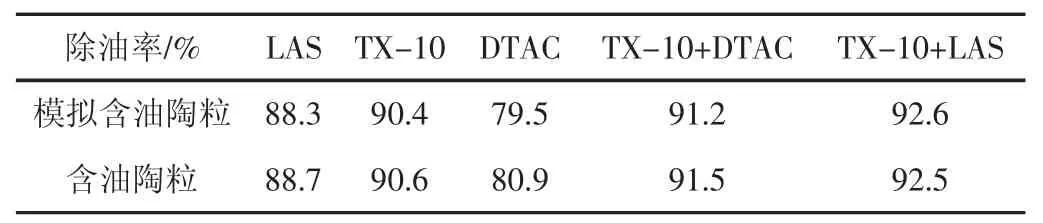

實驗選取不同表面活性劑,評價其對模擬含油支撐劑和現場支撐劑的除油效果(見表2),表面活性劑為十二烷基苯磺酸鈉LAS,壬基酚聚氧乙烯醚TX-10和十二烷基三甲基氯化銨DTAC。

表2 不同種類表面活性劑對支撐劑的除油率

其中DTAC除油率在80%左右,相對較低,除油效果不佳;TX-10整體除油率在90%以上,與陽離子表面活性劑復配,經簡單的攪拌或振蕩即可清除支撐劑表面的原油,其中TX-10+LAS除油效果較佳,除油率可達92%以上,綜合加量25%。

2.4 溶劑優選

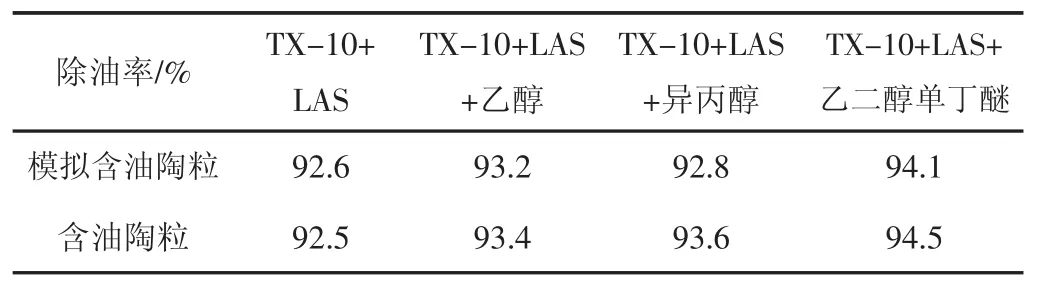

實驗選取乙醇、異丙醇、乙二醇單丁醚作為溶劑,測定其對模擬含油支撐劑和現場支撐劑的除油效果(見表3)。

表3 不同溶劑與表面活性劑復配對支撐劑的除油率

由表3可知,表面活性劑體系中加入溶劑可進一步增加除油效果且可減少油在燒杯壁的粘附,其中TX-10+LAS+乙二醇單丁醚的除油效率在94%以上,乙二醇單丁醚綜合加量為15%~20%。

2.5 堿液優選

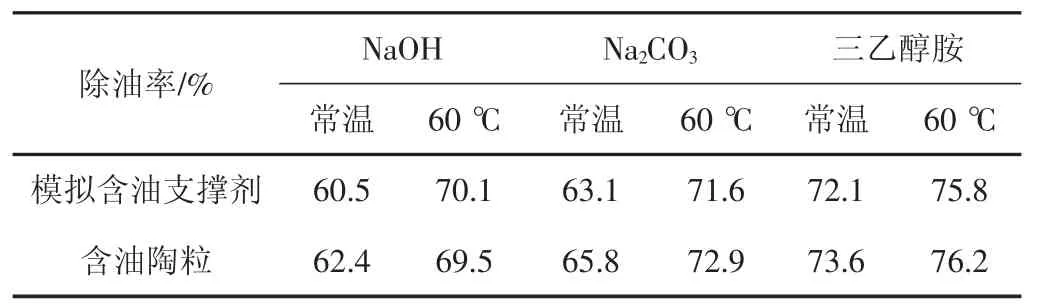

實驗選取NaOH、Na2CO3及三乙醇胺作為堿液除油劑(見表4)。

表4 不同堿液在常溫和60℃下的除油率

常溫堿液的除油效率在60%以上,三乙醇胺除油率可達到70%以上,加熱可達75%以上,綜合加量為10%~15%。除油劑結合表面活性劑、溶劑及堿液除油效果,確定出除油劑的配方為:(TX-10+LAS)25%+乙二醇單丁醚15%~20%+三乙醇胺10%~15%+40%~50%水。

2.6 高效除油性能評價

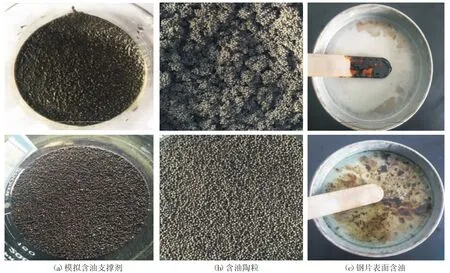

圖1 支撐劑及鋼片表面原油清除前后對比圖

2.6.1 界面張力 過渡狀態油滴處于水中,存在高能油水界面。因此,降低油滴的化學勢最好的方法即加入表面活性劑,降低油水界面張力,降低含油泥砂除油過程中過渡態的勢能壁壘,使得含油泥砂除油變的更容易。高效除油劑的界面張力為10 mN/m~10-2mN/m。

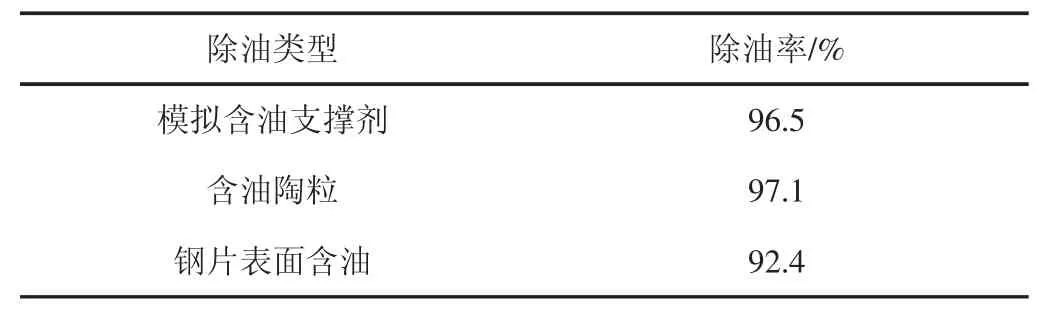

2.6.2 除油率 實驗利用開發的高效除油劑,加入模擬含油支撐劑、含油陶粒及鋼片表面,測試其除油效果(見表5,圖1)。

表5 高效除油劑除油率

高效除油劑依靠滲透劑的作用使除油劑快速滲透到原油層內部,通過特殊的化學作用將大分子的原油分解為小分子的油質結構,在滲透劑和表面活性劑的作用下將小分子油融入除油劑中,通過物理沖洗將油清除。

3 現場應用

試油現場存在返排出支撐劑含油、罐底油泥、沉砂罐和大罐井口表面附著原油,利用高壓清洗機和高效除油劑進行除油,現場實驗4井組16口井,清除沉砂罐4具,大罐20余具,支撐劑、油泥砂6 m3,除油效果前后對比分析可知,除油效果明顯,提升了井場清潔化水平(見圖2~圖4)。

4 總結

(1)開發出一種由表面活性劑、溶劑及堿液為主的高效除油體系,除油效率大于90%。

(2)現場實驗清除支撐劑、沉砂罐及大罐表面原油效果顯著,提升了井場清潔化水平,具有較好的推廣應用價值。

(3)對于油泥砂,建議與油泥砂處理裝置配合使用,可極大縮短處理時間,提升處理效率。

圖2 沉砂罐內壁處理前后對比圖

圖3 大罐表面原油處理前后對比圖

圖4 含油支撐劑處理前后效果對比圖