自生熱修井液的評價及應用

郭宏峰 ,邢希金 ,曹硯鋒 ,石先亞 ,劉 磊 ,張 博 ,李 安

(1.中海油田服務股份有限公司,天津 300459;2.中海石油(中國)有限公司北京研究中心,北京 100028)

渤海稠油油藏油井在開發生產過程中,因原油密度高、黏度高、膠質瀝青質含量高、易發生乳化傷害等特點,導致井筒及近井地帶易形成有機與無機的復合堵塞,以膠質、瀝青質等形成重質組分為主,同時伴隨微量的無機堵塞。此外隨著油田開發時間延長,地層內部逐漸虧空,儲層壓力系數在逐漸減小,常規檢泵作業過程中漏失逐年嚴重,加劇了復合堵塞程度,嚴重影響油氣井的生產能力[1-4]。

考慮添加前置有機清洗段塞,酸化解堵工藝能一定程度上解決此類堵塞,但因酸化工藝需要返排,同時酸性液體會對井下管柱、地面流程等造成一定的腐蝕,限制了酸化工藝的推廣應用。各類非酸解堵體系在解決此類復合堵塞方面也發揮著重要作用,其中自生熱修井液體系因其生熱量充分、生成氣體多、無需返排等諸多優點應用最多[3-5]。但傳統的自生熱修井液體系存在功能單一、生熱量不夠高等缺點,嚴重妨礙該類自生熱體系在油田推廣應用[6-10]。本文針對這一難題,開發出了一種具有“熱、調、洗、溶”等多種功能的自生熱修井液體系,經實驗評價,其對解除重度有機垢、微量無機垢形成的復合堵塞具有良好的適用性,該體系通過現場應用,具有較好的解堵增油效果,這一體系的成功開發對油氣田的增產具有重要意義,具有良好的應用前景。

1 自生熱修井液體系作用機理分析

通過改進和升級自生熱修井液體系配方,使體系具有“熱”、“洗”、“調”、“溶”等多種作用機理及功能,能很好地解除井筒及近井地帶的復合堵塞,減少修井過程中的冷傷害。

“熱”是指利用化學反應中放熱反應,產生的熱量及氣體來改善地層及流體的性質。自生熱體系中含有生熱劑YG-A、釋熱劑YG-B及引發劑YG-C,通過化學反應釋放大量熱量,加熱井筒及近井地帶,解除溫壓變化所造成的蠟質、膠質瀝青質等引起有機傷害。同時有效降低稠油的黏度,增加稠油流動性能。

“調”是指體系在近井地帶反應生成大量的氣體,在氣體的攪拌作用下,生成泡沫,利用泡沫的賈敏效應有效地封堵高滲層,起到暫堵分流作用,減小儲層非均質性的影響。

“洗”是指體系中含有的分散劑是一種活性物質,可以直接分散地層中蠟質、膠質瀝青質等重質組分,同時還可以改變地層潤濕性,降低油水界面張力,防止水鎖或氣鎖的發生,防止地層發生二次傷害。

“溶”是指體系具有對無機垢一定的螯合作用,可以抑制和分解篩管及近井地帶的微量無機垢。體系的螯合作用可改變無機垢電離平衡,使無機垢溶解在液體當中,螯合劑捕獲金屬離子,有效防止Ca2+、Mg2+、Ba2+、Fe2+等成垢離子的二次沉淀。

2 自生熱修井液體系實驗評價

2.1 自生熱體系熱化學反應性能評價

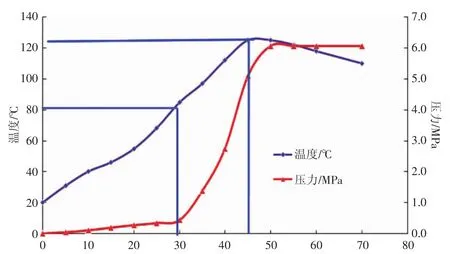

按照配方設計要求,將藥劑YG-A、YG-B及YGC溶液依次真空吸入反應釜中,其中三種藥劑溶液的總量是2 L,加熱升溫,當壓力明顯升高時即判斷為反應引發,立即停止加熱和打開釜體保溫層,記錄溫度和壓力變化情況,結果(見圖1)。

可以通過調節引發溫度及引發劑濃度等條件,以控制自生熱修井液藥劑化學生熱反應引發的時間和強度,同時也可以通過引發抑制劑的加入,使反應延緩進行。由圖1分析可知,自生熱修井液體系在引發溫度為60℃情況下,峰值溫度Tm可達135℃,體系內部峰值壓力Pm可達6.1 MPa。

2.2 自生熱體系“調”性能評價

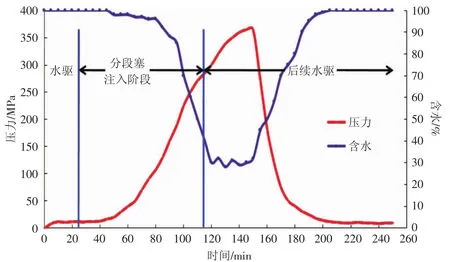

體系組分通過化學反應產生大量氣體及泡沫,1 tYG-A劑與1 tYG-C劑反應理論上可以生成235.2 m3氣體。采用填砂管模型進行驅替模擬,首先水驅至壓力穩定,然后按照配方要求,依次注入一定量的YG-A、YG-B和YG-C溶液,再進行后續水驅,整體驅替過程中,注入壓力及出口產液含水的變化(見圖2)。

圖1 引發溫度60℃時反應釜內壓力及溫度變化曲線Fig.1 Pressure and temperature curves in the reactor at a temperature of 60℃

圖2 驅替實驗壓力及含水變化曲線Fig.2 Displacement experimental pressure and water cut curve

由圖2可知,通過填砂驅替實驗發現,注入自生熱修井液體系的過程中,因生成大量的氣體及泡沫,壓力上升明顯,產出液含水下降明顯,含水最低下降至30%,后續水驅前端仍具有一定的暫堵分流作用。分析認為生成的泡沫首先進入高滲透層,泡沫分散在多孔介質之中,依靠其賈敏效應封堵高滲層,起到暫堵分流作用,對地層起到一定“調”的作用。

2.3 自生熱體系洗油性能評價

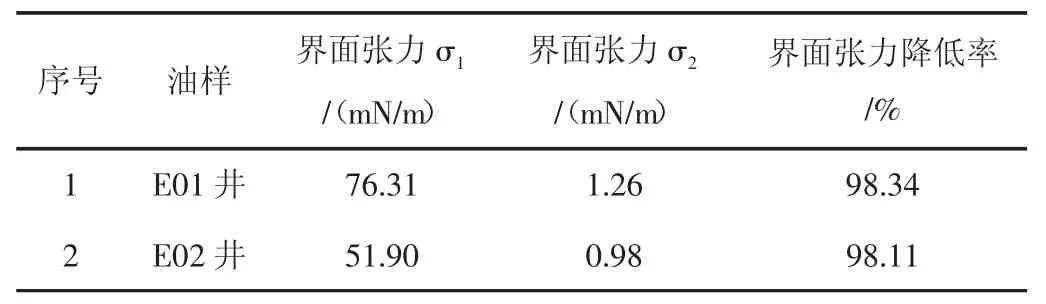

2.3.1 自生熱體系界面性能評價 對其中液體YG-B藥劑和水對原油的界面張力進行測量比較,其中YGB濃度為5%,結果(見表1)。表中符號解釋如下:σ1為原油-水(去離子水)界面張力;σ2為原油-藥劑溶液界面張力。由表1測試結果知,YG-B可顯著降低油水界面張力,降低率高達98%,有效防止水鎖或氣鎖的發生,防止地層發生二次傷害。

表1 YG藥劑降低界面張力性能測定Tab.1 Determination of interfacial tension properties of YG

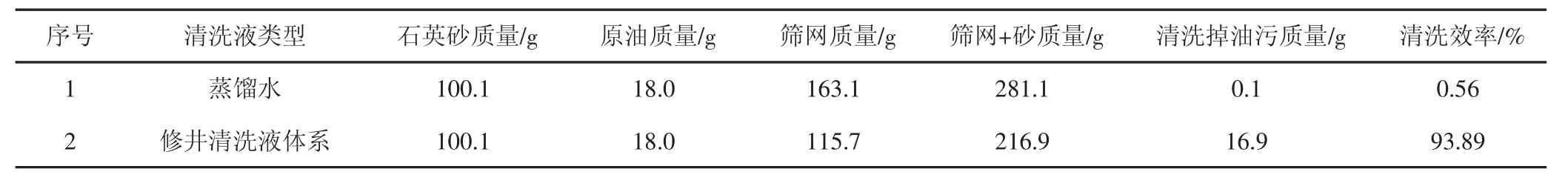

2.3.2 自生熱體系滲透清洗性能評價 體系中表面活性劑及油溶性除垢組分,可有效清洗地層,重點解除孔隙壁面的有機沉淀。通過油砂清洗實驗,測定自生熱修井液體系的清洗效率。一定量的油和砂混合,烘干,模擬地層處的堵塞物質,將一定量的模擬堵塞物放在篩網上,自生熱修井液體系浸泡完全,浸泡4 h后,再次稱量,通過前后的質量差,計算清洗效率,結果(見表2、圖3)。實驗表明,蒸餾水幾乎沒有清洗作用,自生熱修井清洗液體系清洗作用較強,清洗效率高達94%,清洗前后的油砂變化較大,清洗后的油砂呈分散狀,表面幾乎無油。

表2 原油清洗效率實驗結果表Tab.2 Experimental results of crude oil cleaning efficiency

2.4 自生熱體系螯合性能評價

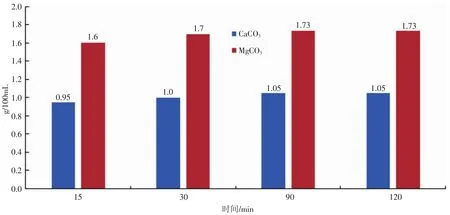

分別以碳酸鈣和碳酸鎂模擬不同的無機垢樣,分別稱取碳酸鈣和碳酸鎂各10 g加入到500 mL去離子水中,充分攪拌溶解后,加入質量濃度25%的YG-A溶液100 mL,再以去離子水定容至1 L,攪拌均勻后靜置,然后間隔一定時間后取樣滴定測量水中Ca2+和Mg2+的含量,從而計算出溶解的碳酸鈣或碳酸鎂質量,結果(見圖4)。

由圖4分析可得,100 mLYG-A溶液能溶解CaCO3和MgCO3的能力分別為1.05 g和1.73 g,折算為固體量為1 kg的YG-A可溶解CaCO3和MgCO3為42 g和69 g,自生熱修井液體系具有一定的溶解無機垢能力。

3 現場應用

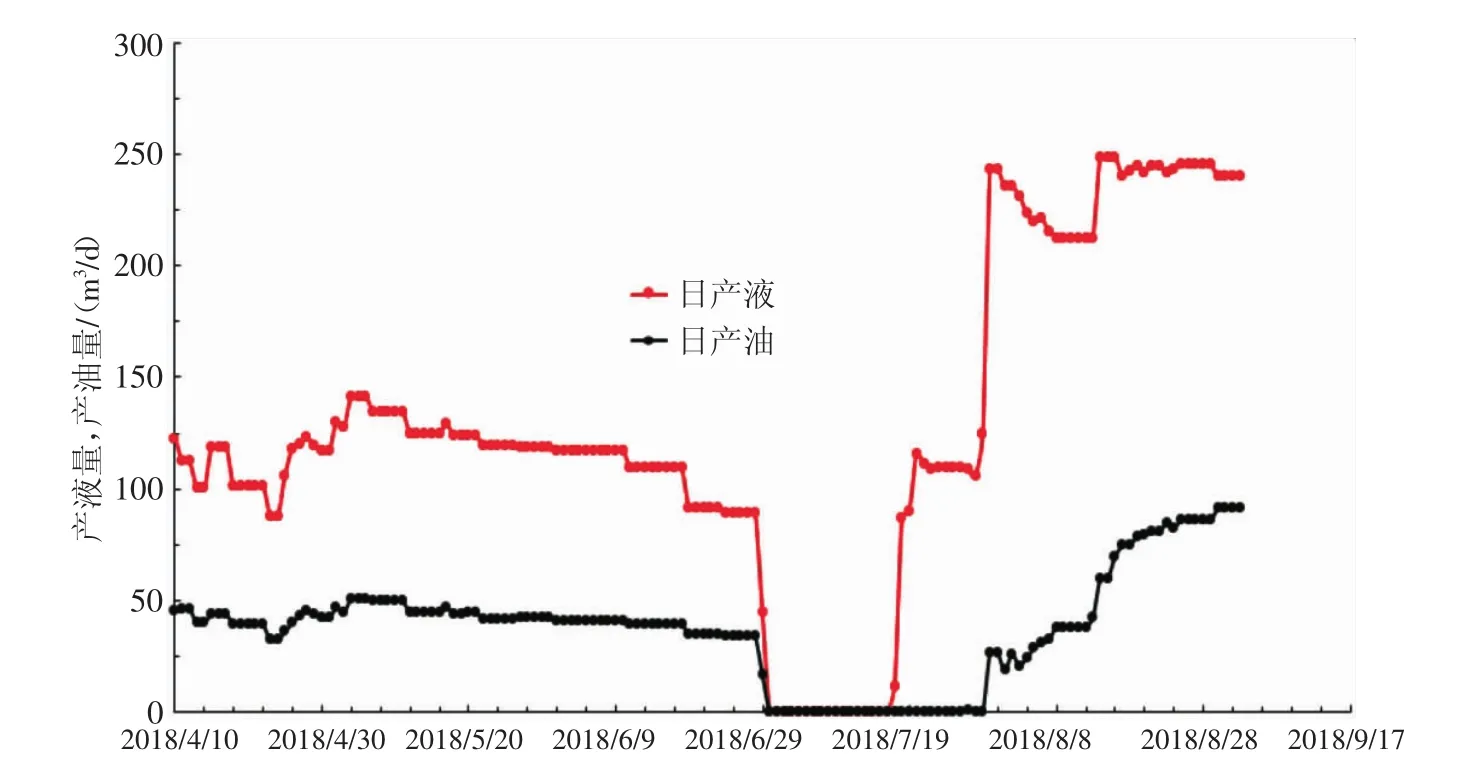

渤海某油田As井為2號塊東二下段側鉆生產井,生產層位東二下Ⅰ、Ⅱ、Ⅲ油組,有效生產厚度49.7 m,該井2015年1月16日投產,投產初期產液量82 m3/d,產油量41 m3/d,含水率50%。2016年8月8日泵故障,8月12日開始檢泵,作業中發現井下機組正常,下入原機組,8月17日啟泵恢復生產,產液量34 m3/d,產油量14 m3/d,含水率56%。

2017年1月24日開始滴注稠油降黏劑,初期見效明顯,產液量95 m3/d,產油量50 m3/d,含水率47%,隨后產液量呈緩慢下降趨勢、含水呈緩慢上升趨勢。至2018年6月,該井產液量89 m3/d,產油量33 m3/d。油藏數據顯示該井邊底水能量充足,判斷該井篩管及近井地帶存在一定的復合堵塞。2018年7月1日至7月17日進行檢泵作業,并使用自生熱修井液體系進行解堵作業,措施前后該井日產液量及產油量(見圖5)。

圖3 清洗前后的油砂Fig.3 Oil sand before and after cleaning

圖4 螯合溶垢實驗結果Fig.4 Chelating and scaling test results

圖5 As井自生熱修井液體系解堵前后產液量與產油量Fig.5 Liquid production and oil production before and after plugging of self-generated heat workover fluid system in As well

自生熱修井液體系解堵后,As井產液量由檢泵前的89 m3/d上升至240 m3/d,產油量由檢泵前33 m3/d上升至86 m3/d,措施后日產油量增幅1.61倍。

截至目前,該自生熱修井液體系在渤海某區塊累計施工25井次左右,措施成功率在80%以上,措施后日產油增幅為1~3倍,增產效果顯著。

4 結論

(1)自生熱修井液體系具有“熱、調、洗、溶”的綜合功能,可解除近井地帶重度有機垢及微量無機垢形成的復合堵塞,可減少修井過程中冷傷害。

(2)實驗結果表明,在引發溫度60℃的條件下,自生熱修井液體系的峰值溫度高達135℃,峰值壓力高達6.1 MPa,綜合洗油效率94%,1 kgYG-A可溶解無機垢CaCO3和MgCO3分別為42 g和69 g。

(3)渤海某油田As井進行自生熱修井液體系解堵后,日產油量由檢泵前33 m3/d上升至86 m3/d左右,增幅為1.61倍左右。截至目前,自生熱修井液體系在渤海某區塊累計施工25井次,日產油增幅為1~3倍,增油效果顯著,具有廣闊的應用前景。