寒冷地區面板堆石壩施工期面板開裂原因

何鮮峰,汪自力,何 啟

(1.黃河水利委員會黃河水利科學研究院,河南 鄭州 450003;2.水利部堤防安全與病害防治工程技術研究中心,河南 鄭州 450003; 3.河海大學水利水電學院,江蘇 南京 210098)

混凝土面板堆石壩因其對地形和地質條件的適應能力強、施工方便、投資節省、工期較短、運行安全性高、抗震性能好等優點,在國內得到廣泛應用[1-3]。截至2015年底,全國已建壩高超過30m的面板堆石壩約270座,在建約60座,擬建約80座,總數超過400座[4],其中壩高超過100 m的有70余座[5]。面板堆石壩的諸多優點使得該壩型在西北寒冷地區也越來越受青睞。目前,僅新疆地區就已建面板堆石壩4座,擬建2座。混凝土面板作為面板堆石壩防滲體系的主要組成部分,在設計、施工及管理中備受工程人員關注[6-10]。特別是在寒冷地區,由于晝夜溫差大,空氣相對濕度小,水分蒸發量大,加之設計和施工中多種不利因素的影響,致使混凝土面板開裂問題一直困擾著工程技術人員[11-13]。筆者擬結合某工程實例,就混凝土面板堆石壩施工期開裂原因進行分析,并探討其防治辦法。

1 工程概況

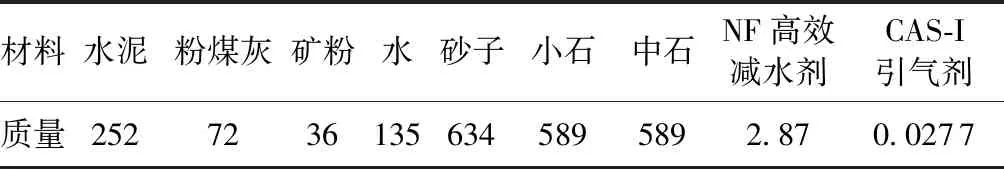

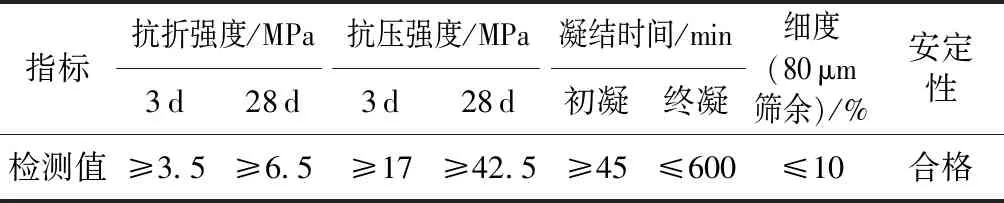

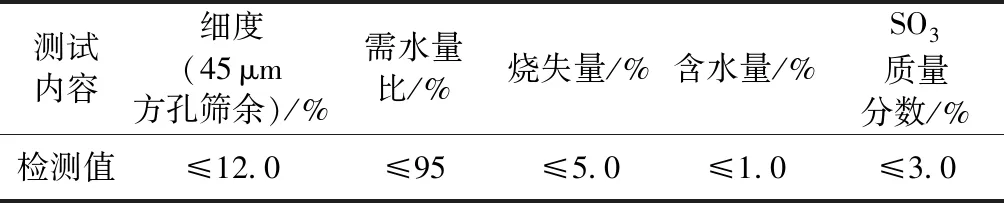

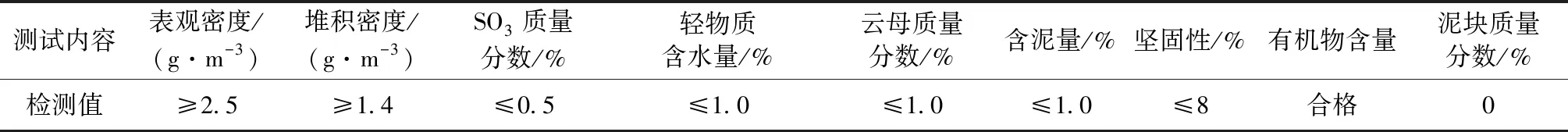

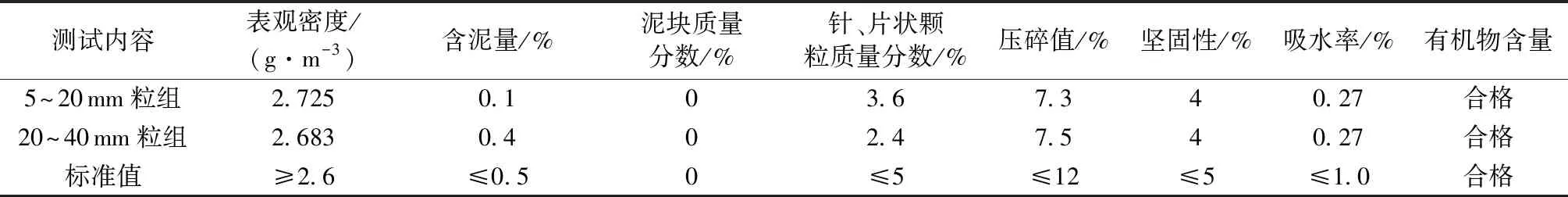

某水庫為Ⅳ等小(Ⅰ)型工程,總庫容436.67萬m3。壩址位于北緯43°17′18″,壩址區晝夜溫差大,年均氣溫5.3℃,極端最高氣溫36.4℃,最低氣溫-27℃。大壩為混凝土面板砂礫石壩,壩頂高程1 600.33 m,最大壩高54.66 m,壩軸線長217 m,頂寬6 m。上游壩坡坡比為1∶1.6,下游坡比為1∶1.5,并設兩級2 m寬馬道。防滲鋼筋混凝土面板厚0.4 m,混凝土等級為C30S300W8。面板混凝土設計配合比見表1。混凝土所用水泥為P.O 42.5普通硅酸鹽水泥,各項性能指標見表2;為改善和易性、降低水化熱,在混凝土中摻入一定量的Ⅰ級粉煤灰,粉煤灰各項性能指標檢測結果見表3;在混凝土中摻加少量礦渣,礦渣各項性能指標檢測結果見表4;細骨料采用細度模數為2.8的河沙,粗骨料為兩級配卵石,最大粒徑分別為20 mm、40 mm,級配比例為3∶7,粗細骨料的物理特性見表5、表6。所用高效減水劑的相關指標如下:沁水率為42%,減水率為14%,初凝時間為45 min,終凝時間為100 min。

表1 面板混凝土設計配合比 kg

表2 水泥各項性能指標

表3 粉煤灰品質檢測結果

大壩上游面板共分35塊,坡度為1∶1.6。其中,左右岸斜坡面板寬6 m,主河床部位面板寬12 m,所有面板只設縱縫,不設水平縫,面板最大長度為86.6 m。

表4 礦渣品質檢測結果

表5 細骨料物理特性

表6 粗骨料物理特性

該壩面板混凝土澆筑采用跳倉法無軌滑模施工,混凝土攪拌站至施工現場間以混凝土罐車運輸。來料經溜槽自流入倉,塌落度為50~70 mm,分層布料,每層布料厚25~30 cm。倉內混凝土攤平后使用振搗器垂直于坡面振搗,振搗間距不大于40 cm。模板平均滑升速度為1.0~1.5 m/h,每次滑升幅度為20~30 cm,滑升間隔時間不超過30 min。

主壩面板自2013年4月下旬開始澆筑,在8月中旬的檢查中發現面板混凝土有不同程度開裂現象。當年10月中旬對所有面板開裂情況進行檢查,共發現不同寬度裂縫97條,基本為水平縫,最大縫寬0.38 mm,裂縫間距5~8 m,其中20號、21號面板分別出現6條和7條裂縫,裂縫間距7 m左右,最大縫寬0.2 mm。

2 面板監測

2.1 監測布置

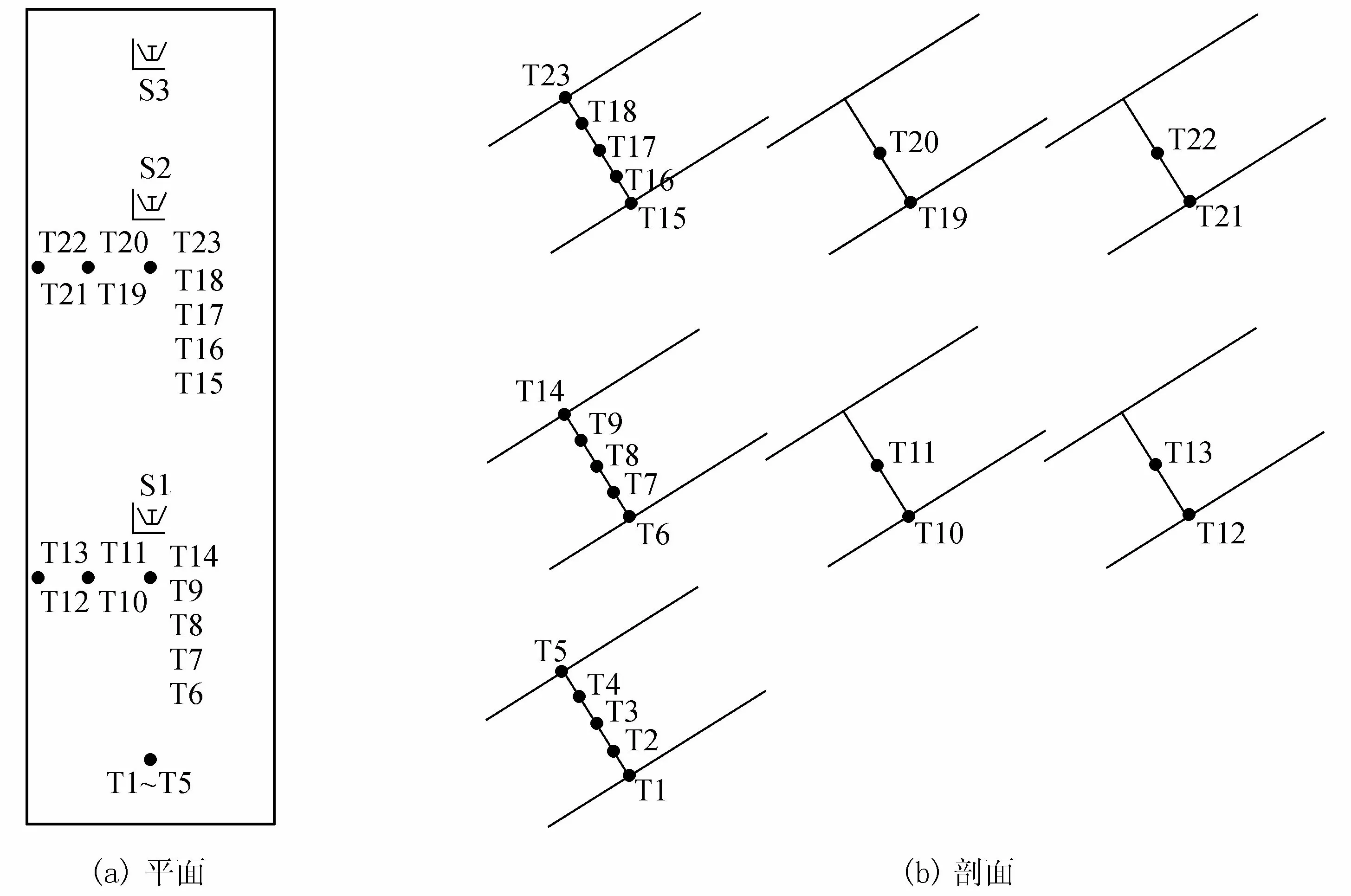

為監測施工期面板混凝土內部溫度和應變變化規律,選擇主河床部位寬12 m、長86.6 m的20號及21號面板,在內部埋設溫度計和應變計。測點埋設高程分別為1 555.00 m、1 563.35 m、1 575.00 m及1 586.65 m。20號面板典型測點埋設位置見圖1,21號面板測點布置方式與20號面板相同,儀器編號依序遞增,如S4、S5、S6為21號面板的應變計組。

2.2 監測成果分析

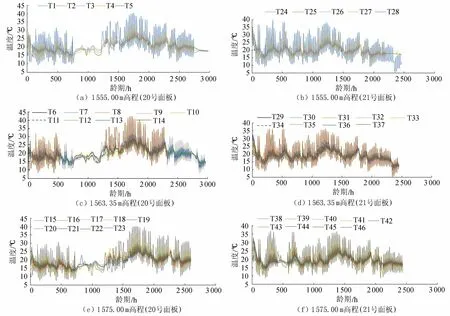

a. 溫度變化。20號面板于2013年5月20日16:00開始澆筑,5月22日23:00澆筑完畢;21號面板于同年6月11日8:00開始澆筑,6月12日17:00澆筑完畢。上述面板澆筑后混凝土溫度變化曲線見圖2。監測數據表明,20號面板混凝土澆筑時,入倉溫度為18.8~19.2℃,在澆筑21 h后,板內溫度升至最高溫度28.7℃,水化溫升約為9.9℃。21號面板混凝土澆筑時,入倉溫度為21.0~21.9℃,在澆筑10 h后板內溫度升至最高溫度35.3℃,水化溫升約為13.5℃。面板溫度在達到最大水化溫度后開始緩慢下降,經2~3 d后基本降至正常水平。

T—溫度計;S—應變計組圖1 20號面板混凝土監測點布置示意圖

圖2 不同高程面板混凝土水化溫升曲線

面板溫度變化曲線顯示,相同高程的測點,其最低溫度隨埋設深度的增加而升高,最高溫度則相反。其中,20號面板1 555.00 m高程由底至表的最低溫度為13.6~7.3℃,最高溫度為26.2~40.3℃;1 563.35 m高程由底至表最低溫度為12.7~7.0℃,最高溫度為25.6~40.5℃;1 575.00 m高程由底至表最低溫度為17.2~10.1℃,最高溫度為25.7~41.9℃。21號面板1 555.00 m高程由底至表最低溫度為15.6~5.3℃,最高溫度為25.7~40.0℃;1 563.35 m高程由底至表最低溫度為12.4~5.3℃,最高溫度為24.2~36.8℃;1575.00 m高程由底至表最低溫度為13.0~7.5℃,最高溫度為25.3~39.1℃。

測點溫度變幅分析表明,同一高程測點溫度變幅隨著埋設深度的增加而降低。20號面板1 555.00 m高程由底至表溫度變幅為12.6~33.0℃,1 563.35 m高程由底至表溫度變幅為12.9~33.5℃,1 575.00 m高程由底至表溫度變幅為8.5~31.8℃;21號面板1 555.00 m高程由底至表溫度變幅為10.1~34.7℃,1 563.35 m高程由底至表溫度變幅為11.7~31.5℃,1 575.00 m高程由底至表溫度變幅為12.3~31.6℃。

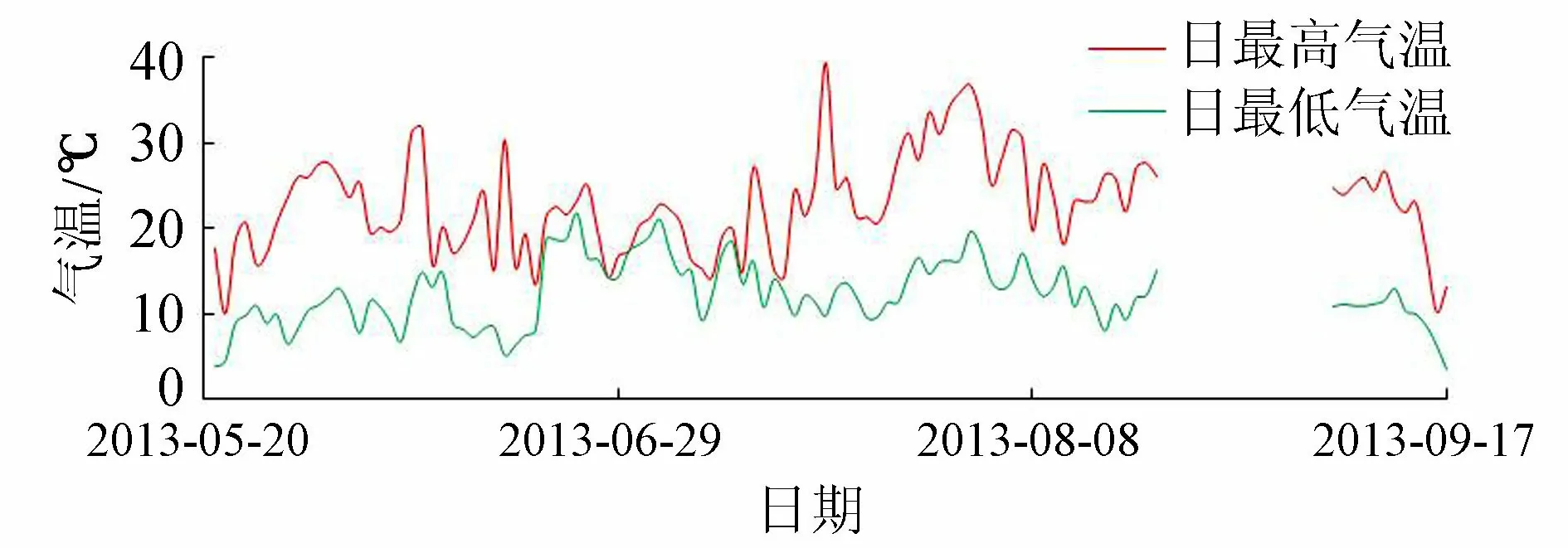

在20號、21號面板的澆筑及養護期內,環境溫度變化過程見圖3。其中,日最高氣溫39.5℃,最低氣溫5.2℃,晝夜溫差變化范圍為4.0~29.8℃,這期間共計發生2次日平均氣溫降幅超過5℃的寒潮。第1次日均氣溫降幅為6.3℃,日最高氣溫由30.5℃降為19.7℃;第2次日均氣溫降幅為6.4℃,日最高氣溫由23.0℃降為13.0℃。

圖3 面板澆筑養護期氣溫變化過程

b. 應變變化。應變監測數據表明,各監測斷面水平向和順坡向應變計測值的變化基本與溫度呈正相關關系,應變測值隨溫度的上升而增大,隨溫度的降低而減小。

20號面板,水平向應變計中,1 563.35 m高程處S1-1最大拉應變量為126×10-6,1 586.65 m高程處S3-1最大拉應變量為115×10-6;順坡向應變計中,1 586.65 m高程處S3-2最大拉應變量為102×10-6。21號面板,水平向應變計中,1 563.35 m高程處S4-1最大拉應變量為100×10-6,1 575.00 m高程處S5-1最大拉應變量為99×10-6;順坡向應變計中,1 563.35 m高程處S4-2最大拉應變量為142×10-6,1 575.00 m高程處S5-2最大拉應變量為120×10-6,1 586.365 m高程處S6-2最大拉應變量為99×10-6。

3 溫度收縮及裂縫成因分析

混凝土開裂原因主要有荷載裂縫和非荷載裂縫兩大類。該工程面板混凝土在開裂之前尚未受到水荷載作用,因此可以排除當前裂縫是由荷載引起。對非荷載裂縫而言,結構變形、溫度變化、收縮變形等都是混凝土開裂的誘發因素。然而該工程的壩體填筑質量較好,壩體填筑料的壓實度均在設計控制范圍之內,且在面板混凝土施工之前,壩體已有1年以上的自然沉降,實測數據顯示,自壩體填筑到頂至裂縫觀測日,大壩最大沉降量不到10 mm,壩體變形不大。由此分析,自身收縮、溫度收縮和邊界約束是造成面板混凝土開裂的主要影響因素。

3.1 收縮變形

混凝土作為一種當前廣泛使用的人造建筑材料,通常由水泥、砂、粗骨料混合膠結而成。混凝土在混合、攪拌和澆筑過程中,內部產生大量的空隙、微孔和毛細管,這些空隙中充盈著水分。混凝土在凝固過程中,水泥石中的一部分水分參與到水泥的水化反應被消耗掉;另一部分水分在毛細孔的毛細管張力和凝膠孔內表面張力作用下向混凝土表面遷移蒸發,造成水泥石的脫水收縮。而水泥石中砂和粗骨料的脫水收縮量極小,對水泥石的脫水收縮造成約束。這種脫水收縮過程開始于混凝土結構裸露的表面,越靠近結構內部,脫水收縮程度越小,由于結構內外收縮程度的差異,在結構內部又產生相互約束。當結構的收縮程度超過內部約束能力時,結構將出現裂縫。混凝土的收縮量可通過下式計算[14]:

(1)

根據GB50496—2009《大體積混凝土施工規范》,當混凝土中摻加粉煤灰和礦渣時,混凝土的收縮會發生變化,考慮摻加粉煤灰和礦渣時的修正系數分別為M11、M12。該工程粉煤灰摻量為20%,礦渣粉摻量10%,取M11=0.86,M12=1.005。

由于該工程中每條裂縫的出現時間不曾準確觀測,裂縫是在后期養護過程中發現并統計的,此時開裂面板的齡期基本在28~150 d之間。因此,利用上述參數,分別對28 d、60 d、90 d、120 d和150 d齡期的面板混凝土收縮量進行計算,結果分別為3.562×10-5、6.581×10-5、8.656×10-5、10.193×10-5、11.332×10-5。

3.2 混凝土累積降溫溫差

混凝土的累積降溫溫差ΔT可表示為

ΔT=T1(t)+T2+T3

(2)

式中:T1(t)為不同齡期混凝土收縮當量溫差;T2為水化溫升;T3為環境溫差。

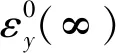

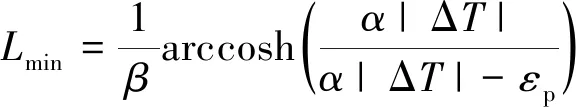

表7 面板溫度收縮及裂縫計算成果

3.2.1收縮當量溫差

混凝土的收縮當量溫差可由下式計算:

(3)

式中:α為混凝土的線膨脹系數,取α=1.0×10-5。

將3.1節中混凝土收縮量計算結果代入式(3),可得面板混凝土28 d、60 d、90 d、120 d、150 d齡期的收縮當量溫差分別為3.6℃、6.6℃、8.7℃、10.2℃、11.3℃。

3.2.2水化溫升及環境溫差

在溫度應力分析中,主要考慮面板累積降溫溫差引起的約束應力。監測數據顯示,20號面板和21號面板澆筑后混凝土內部最高水化溫升分別為28.7℃和35.3℃,取平均值32.0℃。自面板混凝土開始澆筑至裂縫出現,面板經歷的最低環境溫度為5.2℃,即最大環境溫差為-5.2℃。由此得到總溫降為T2+T3=32.0℃-5.2℃=26.8℃。

3.2.3累積降溫溫差

根據收縮當量溫差、水化溫升及環境溫差計算值,由式(2)可得混凝土28 d、60 d、90 d、120 d、150 d的累積降溫溫差分別為30.4℃、33.4℃、35.5℃、37.0℃、38.1℃;不同齡期水化溫升與環境溫差占累積降溫溫差的比例η分別為88%、80%、75%、72%、70%。由此可見,水化溫升與環境溫差是影響累積降溫溫差的主要因素。

3.3 溫度收縮應力應變

隨著混凝土內外溫度的變化,在邊界約束和累積降溫溫差共同作用下的最大溫度正應力可近似由下式計算[16-17]:

(4)

其中Ec=E0(1-e-0.09t)

式中:Ec為混凝土彈性模量;E0為混凝土最終彈性模量,取3.25×104MPa;β為綜合計算系數,根據參考文獻[17]求得;H(t)為混凝土應力松弛系數,當t=28 d時,H(t)=0.330 6,當t>40 d時,取H(t)=0.283;L為順坡面板長,L=86 400 mm。

根據上述參數,計算得到28 d、60 d、90 d、120 d、150 d的混凝土面板順坡向和水平向最大拉應力分別為2.49 MPa和0.15 MPa、2.48 MPa和0.14 MPa、2.64 MPa和0.15 MPa、2.75 MPa和0.16 MPa、2.83 MPa和0.16 MPa,相應的拉應變見表7。計算結果表明,不同齡期面板混凝土的順坡向最大拉應力均超過其抗拉極限強度2.01 MPa,而水平向最大拉應力均小于其抗拉極限強度。因此,面板混凝土僅出現水平裂縫而基本未出現豎縫。計算拉應變與實測值基本一致,也進一步印證了計算結果的正確性。

3.4 裂縫間距

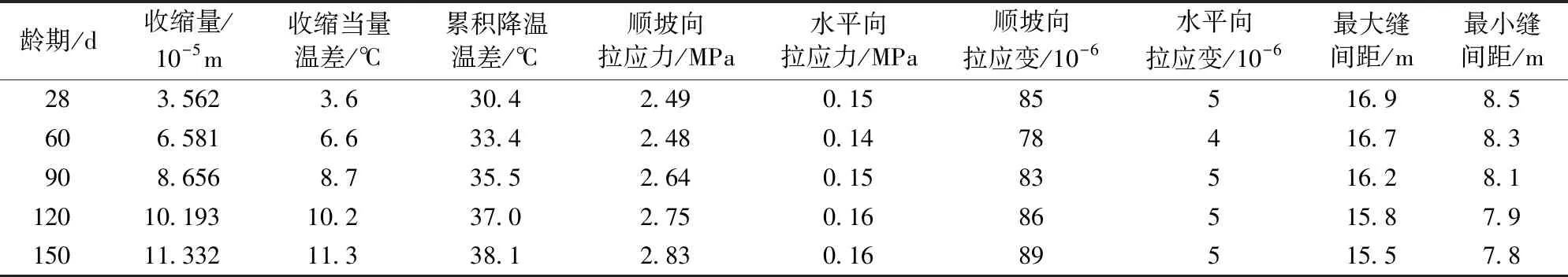

面板水平裂縫的最大、最小縫間距可近似由以下公式[16]計算:

(5)

(6)

式中:εp為彈性極限拉伸應變。由此計算得到面板水平裂縫的最大、最小縫間距見表7。實測縫間距為5~8 m,且大部分集中在7 m左右,與計算結果基本一致。

3.5 裂縫成因分析

導致混凝土面板壩面板開裂的原因較多,如壩體沉降過大、面板施工期環境溫度劇烈變化、混凝土自身質量或施工質量低劣等,總體上可歸納為結構因素、混凝土自身因素和施工因素3個方面。就該工程而言,自面板施工開始至裂縫出現,壩體沉降在10 mm以內,沉降變形不足以造成面板開裂。前述計算分析表明,混凝土水化溫升以及環境溫差引起的累積降溫溫差大是造成該工程面板混凝土開裂的主要原因。

首先,面板混凝土澆筑時外部氣溫偏高,使得入倉溫度較高,再加上水泥的水化溫升,造成混凝土內部澆筑期溫度相對偏高。

其次,施工過程中混凝土拆模后蓋氈和灑水養護不及時,而當地中午及下午氣溫又較高,空氣濕度相對較低,造成混凝土表層失水過快,自身收縮較大。同時,監測結果表明,壩址區晝夜溫差大,加之施工后期氣溫驟降,在混凝土內部和表面形成較大溫度梯度,產生超出混凝土抗拉強度的溫度應力,并導致混凝土開裂。這種后期氣溫較低,造成混凝土后期溫度與澆筑期溫度出現較大溫差,致使出現較大溫度應力的現象,在實際工程中往往因混凝土齡期較長,混凝土強度已相對較高而容易被忽略,但造成的危害不容忽視[18-23]。此外,施工工序安排不當也是導致面板開裂的另一個重要原因。為了釋放混凝土的溫度收縮應力,減小混凝土溫度收縮對面板的約束作用,避免和減少面板混凝土可能出現的裂縫,規范[24]要求較長的面板施工時要分期澆筑,并設置水平施工縫。但該工程采用一次施工成型工藝,沒有設置施工縫,從而加大了混凝土溫度收縮對面板的縱向約束作用,導致內部拉應力增大。

4 結 語

對填筑質量較好的壩體,自身收縮、水化溫升、后期環境溫差之和是導致高寒地區混凝土面板壩面板開裂的主要原因。對寒區混凝土面板而言,水化最大溫升與后期最低氣溫之間的溫差產生的溫度應力容易被工程技術人員忽視,而這種忽視有時會產生嚴重的不良后果。因此,針對年度溫差較大、混凝土澆筑期水化溫升較高的工程,提出以下幾點建議:

a. 優化混凝土配合比,提高混凝土的抗拉強度,降低水化溫升。在混凝土配合比設計時,結合工程要求,在混凝土中摻加適量的粉煤灰和礦渣粉,以降低混凝土的最大溫升。

b. 優化施工工序,控制最大溫升。在跳倉施工的同時,對較長的面板,應結合實際合理設置水平施工縫,以降低混凝土面板溫度收縮造成的約束作用。必要時,采取措施控制入倉溫度,以減小混凝土內部最大溫升。

c. 提升混凝土抗裂能力,加強施工養護。在設計面板混凝土時,可通過優化設計以提高混凝土的抗拉強度,必要時可適當增加鋼纖維或碳纖維材料。混凝土澆筑后,應及時開展混凝土的養護工作。在混凝土初凝后,應通過在其表面覆氈淋水或覆蓋塑料薄膜,以及使用養護劑涂層等措施,加強混凝土的保濕養護作用。