制氫裝置水碳比的優化

馮寶印,左 超,趙 洋

(中國石油蘭州石化分公司煉油廠,甘肅蘭州 730060)

氫氣在人類的現實生活中應用領域極為廣泛,已成為國防、石油化工、冶金、電力等行業不可或缺的工業原料,在其應用領域中,石油化工行業對氫氣的需求最為強烈。工業制氫的方法有多種,其中烴類蒸汽轉化制氫技術由于建設規模靈活、能耗物耗相對較低,在石化工業應用中占據主導地位[1]。

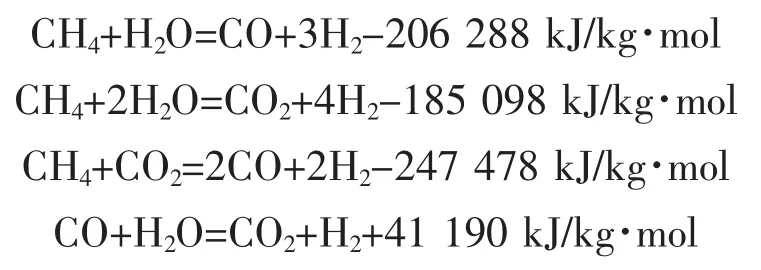

烴類蒸汽轉化技術的核心反應是轉化反應,由于現階段工業應用中轉化爐前均采用前置預轉化反應器的技術,因此轉化爐內主要發生的轉化反應[2]為:

影響轉化反應的主要因素[3]有:反應溫度、水碳比和空速,而其中以水碳比最為敏感,水碳比發生變化時會同時造成反應溫度和空速發生變化。

1 水碳比的控制意義及危害

1.1 水碳比的控制意義

水碳比(mol/mol,下同)是轉化反應的一個重要參數,它是指轉化進料中水(蒸汽)分子的總數與碳原子總數的比值。由于水蒸氣是轉化反應的反應物之一,因此,增大水碳比既是增加了水蒸氣流量,亦即增加了反應物的濃度,能提高烴類的轉化率,降低轉化氣中殘余甲烷含量,提高反應物中的氫氣和一氧化碳濃度,而且還可以避免催化劑結焦,保持催化劑的活性。

1.2 水碳比的危害

1.2.1 水碳比控制過高的危害

(1)會大量增加燃料消耗和中壓蒸汽消耗,影響裝置經濟效益;

(2)可能引起預轉化和轉化催化劑鈍化,影響催化劑活性,降低轉化率;

(3)會使中變反應汽氣比過高,降低中變反應深度;

(4)使中變氣熱回收系統負荷增加,容易導致設備超溫;

(5)還容易造成爐管內上層轉化催化劑抗積碳組分鉀堿流失,降低轉化催化劑活性,同時使其物理性能改變。

1.2.2 水碳比控制過低的危害

(1)裝置低負荷下,水碳比是保證爐管介質分布均勻的唯一手段,水碳比過低容易導致轉化爐管介質分布不均發生偏流,從而引發花斑、熱帶、亮管的異常;(2)水碳比過低,轉化率下降,裝置產氫能力不足;(3)水碳比過低,中變反應汽氣比不夠,降低中變反應深度。

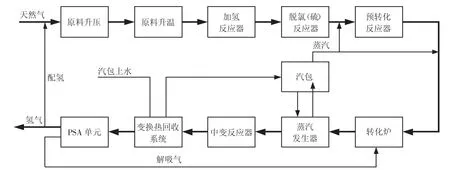

圖1 制氫裝置工藝原則流程圖

2 裝置現狀

2.1 工藝流程

蘭州石化公司50 000 m3/h制氫裝置由中石化洛陽工程公司設計,采用烴類蒸汽轉化制氫技術及沖洗再生式變壓吸附(PSA)提純氫氣的工藝路線,生產純度≥99.9%(v)的氫氣。其中造氣單元催化劑采用莊信萬豐公司生產的全系列制氫催化劑;PSA單元采用成都華西化工科技股份有限公司的全套工藝包。裝置原則流程(見圖1)。

2.2 水碳比控制現狀

烴類蒸汽轉化制氫技術根據原料性質的不同,目前水碳比沒有明確的最佳控制參數,在實際生產中各裝置都會采取高于設計參數進行操作。本裝置設計水碳比為3:1,催化劑技術協議為≥2.8:1,前期生產中實際水碳比參照國內同類裝置常用的≥4:1進行控制,水碳比的不確定性導致裝置能耗較高,嚴重影響了經濟技術效益。

3 優化過程

本裝置的設計產氫能力為50 000 m3/h,設計操作彈性為50%~110%,實際生產過程中,根據系統氫氣消耗能力需求,裝置最低負荷控制在30%,同時裝置受轉化爐負壓的限制,裝置的最高負荷僅能達到75%,因此,根據實際情況,主要分正常負荷和低負荷兩個方面采取措施進行優化。

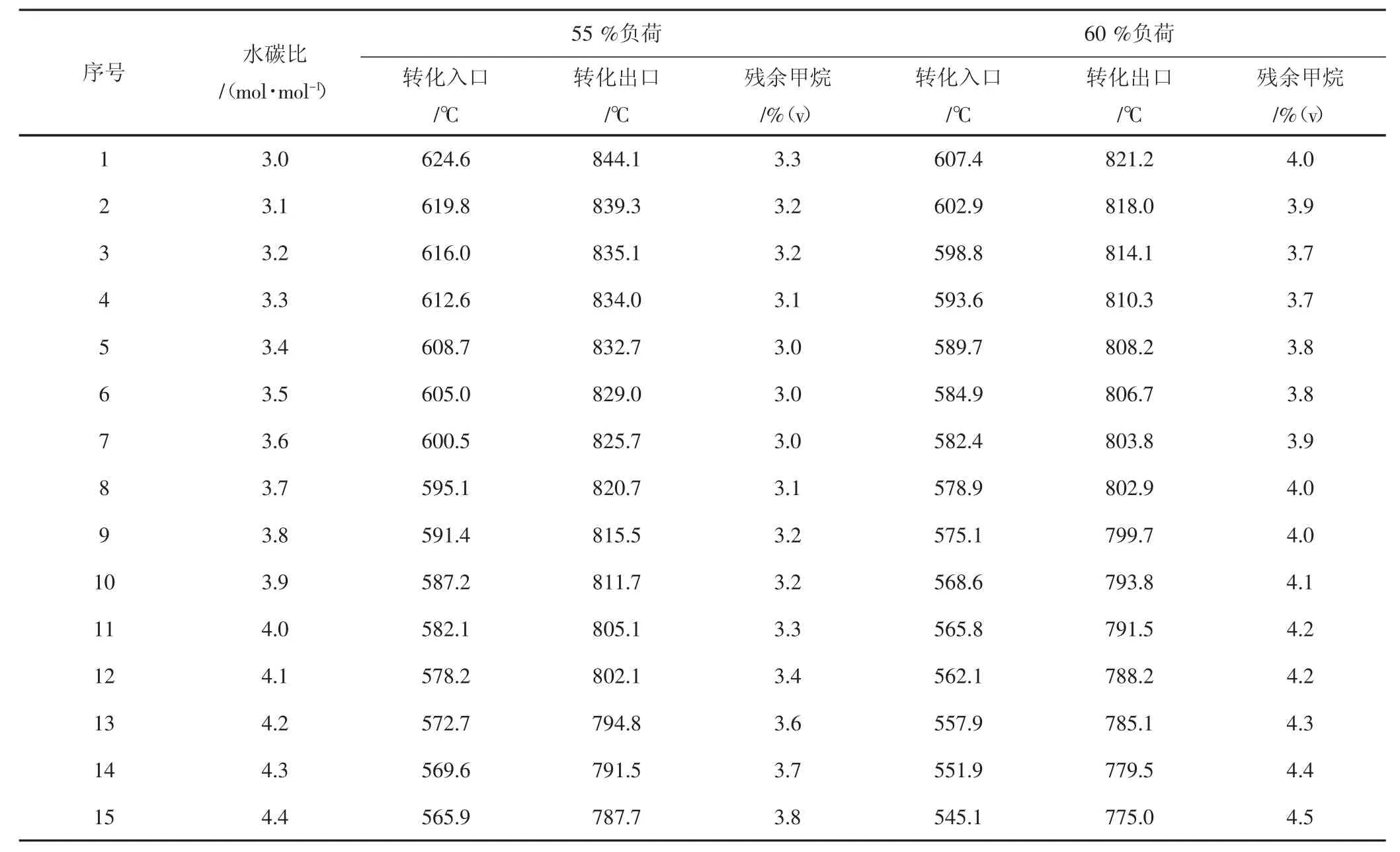

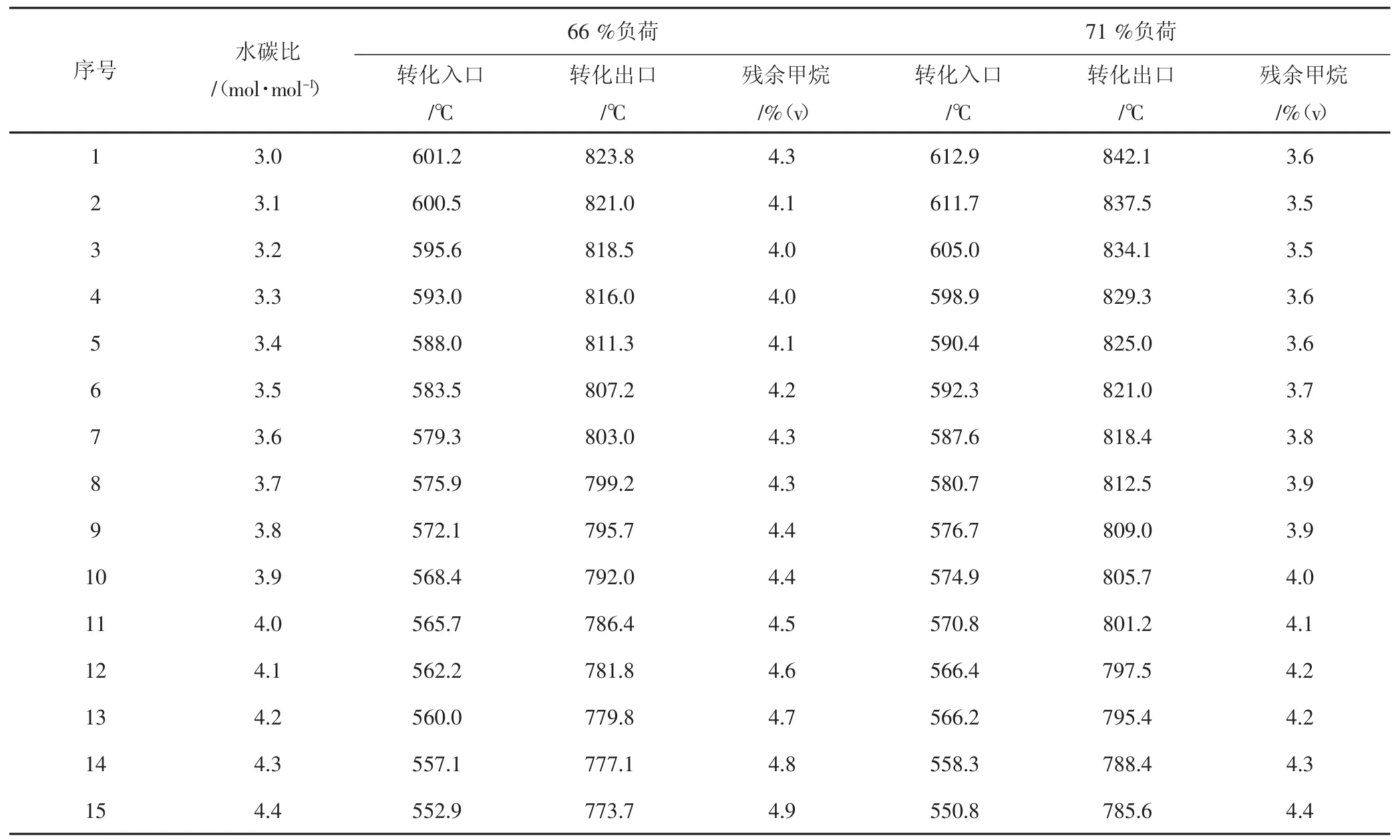

表1 水碳比測試數據表(55%負荷、60%負荷)

表2 水碳比測試數據表

3.1 設計負荷范圍內的優化

在設計負荷范圍內生產時,通過在典型負荷下進行實驗測試,找出最優水碳比控制范圍,使裝置的能耗降至最低。由于制氫工藝的特殊性,其系統熱平衡關聯復雜,當任何一個參數發生變化時,整個系統的熱平衡就會發生變化,因此實驗過程中要重點控制好以下參數,確保數據準確:燃料氣流量及爐前壓力、解吸氣流量及爐前壓力、產汽溫度、產汽量和配汽溫度。測試均從3.0:1開始,然后按0.1/小時的幅度逐步提高,直至系統能承受的上限范圍,然后依據測試數據進行整理分析(見表1、表 2)。

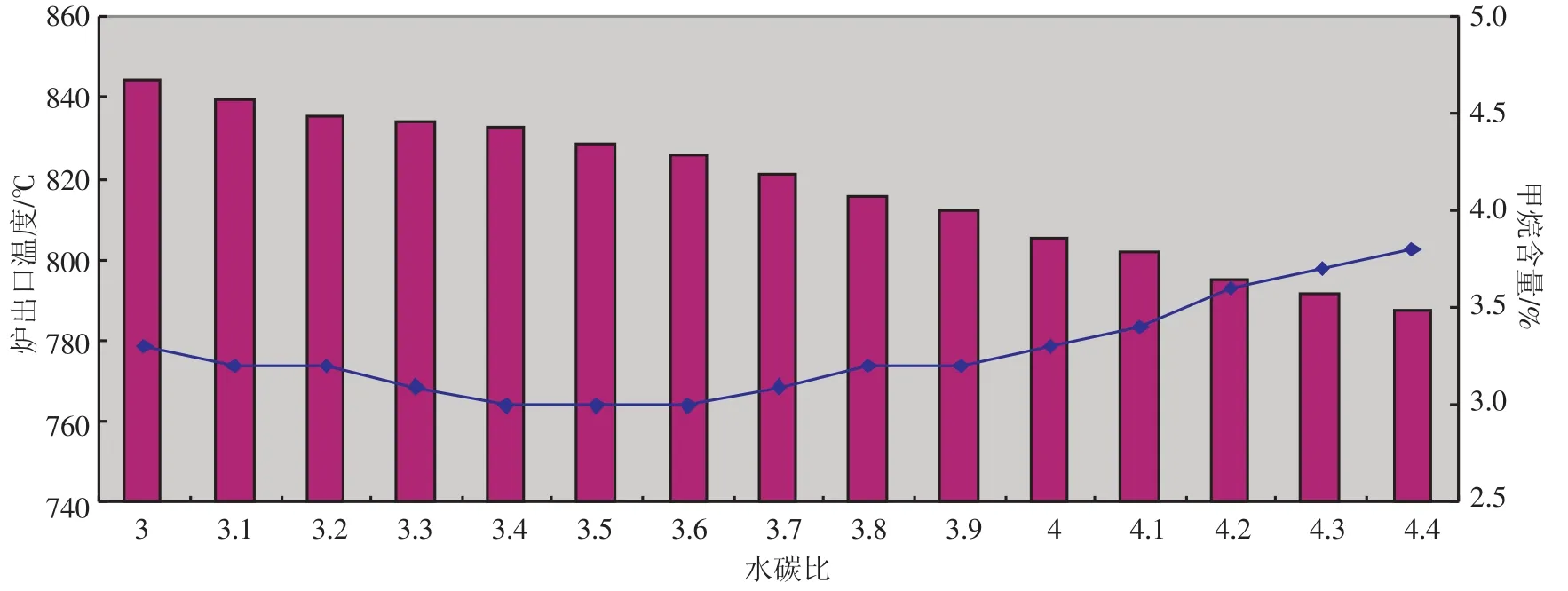

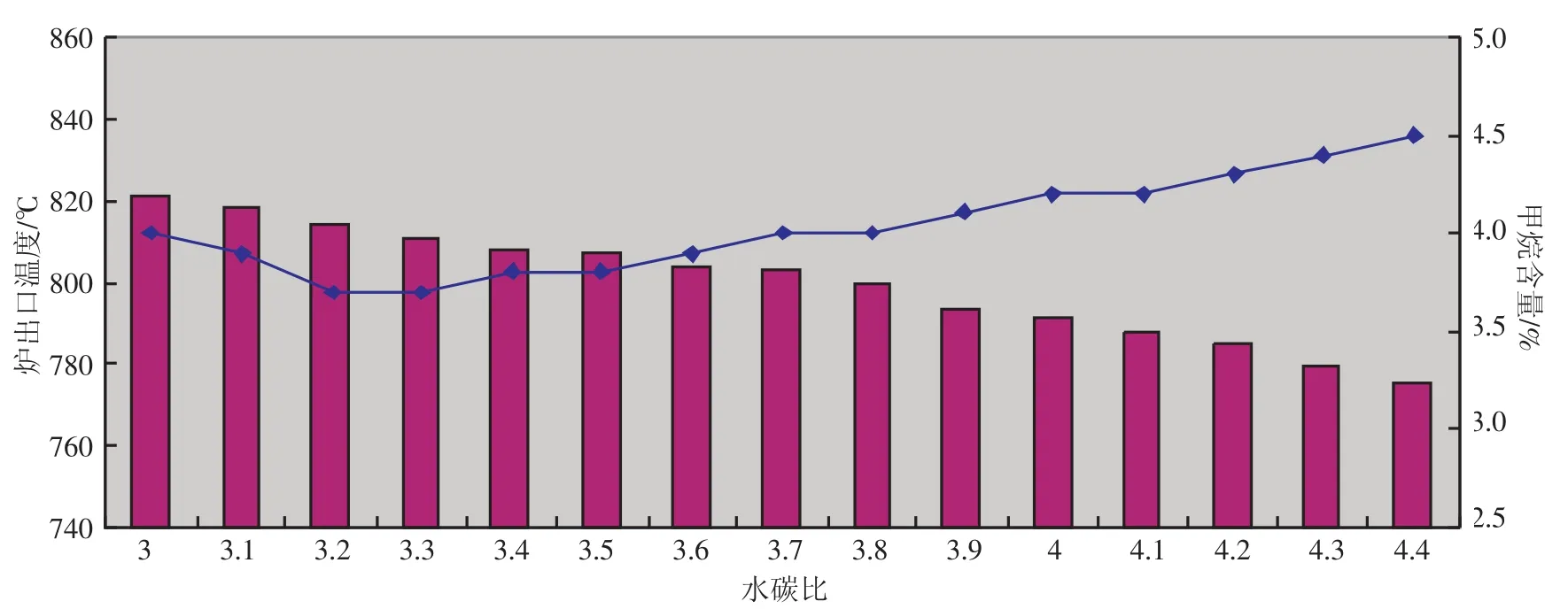

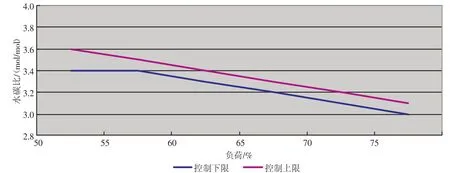

經整理后,各典型負荷下水碳比與反應溫度、轉化氣殘余甲烷含量的關系圖(轉化氣中殘余甲烷含量越低,說明反應深度越高)(見圖2~圖5)。

通過以上分析可以看出,在不同生產負荷下,水碳比分別有不同的最佳控制范圍,產生的原因是由于轉化反應為強吸熱反應,同時水蒸氣為轉化反應的反應物之一。所以低水碳比控制時,反應主要受動力學因素影響,造成轉化深度不足;當逐漸提高水碳比后,雖然反應溫度略有降低,但受動力促進影響,轉化深度反而逐漸上升;再繼續提高水碳比后,由于大量富余蒸汽升溫吸熱導致反應溫度不足,此時反應主要受熱力學因素影響,反應深度持續降低,同時過高的水碳比還會造成反應空速上升,也會影響轉化反應深度。因此,可以得出在設計負荷范圍內,最佳水碳比控制范圍(見圖6)。

圖2 55%負荷測量關系圖

圖3 60%負荷測量關系圖

圖4 66%負荷測量關系圖

圖5 71%負荷測量關系圖

圖6 設計負荷范圍內最佳水碳比控制范圍圖

3.2 低負荷范圍內的優化

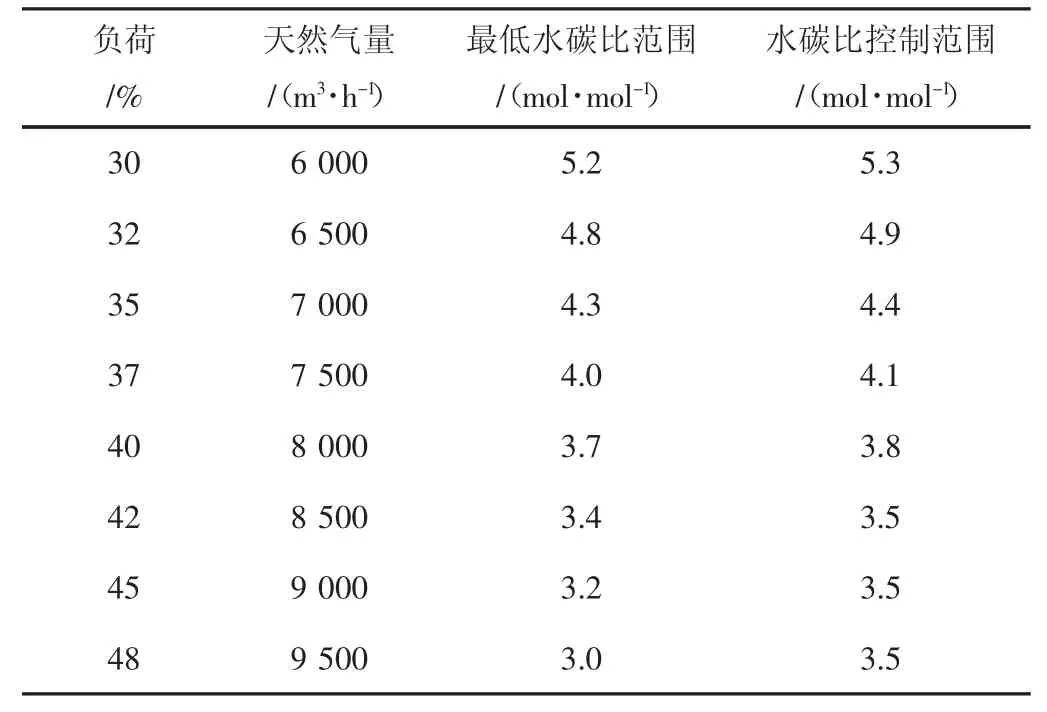

在低于50%負荷范圍內生產時,為確保爐管和催化劑的安全平穩運行,通過查詢計算,推算出低負荷下的水碳比控制表(見表3)來對生產過程進行管控。

表3 低負荷工況下水碳比調控對照表

4 管控前后效果及經濟效益計算

4.1 效果說明

管控前在設計負荷下,水碳比控制≥4:1,低負荷時再繼續提高,最高達5.5:1。由于配汽量過高,大量不參與反應的蒸汽在系統內循環,造成裝置燃料和中壓蒸汽消耗過大,同時也增加了中變熱回收系統的冷卻負荷,所以裝置運行費用較高。

管控后在設計負荷下,根據加工量變化對水碳比進行靈活控制,以確保在同等轉化率下盡可能的降低燃料消耗和增加外輸中壓蒸汽量;在低于設計負荷生產時,進轉化爐管介質總量確保在安全合理范圍,確保爐管和催化劑的安全運行。

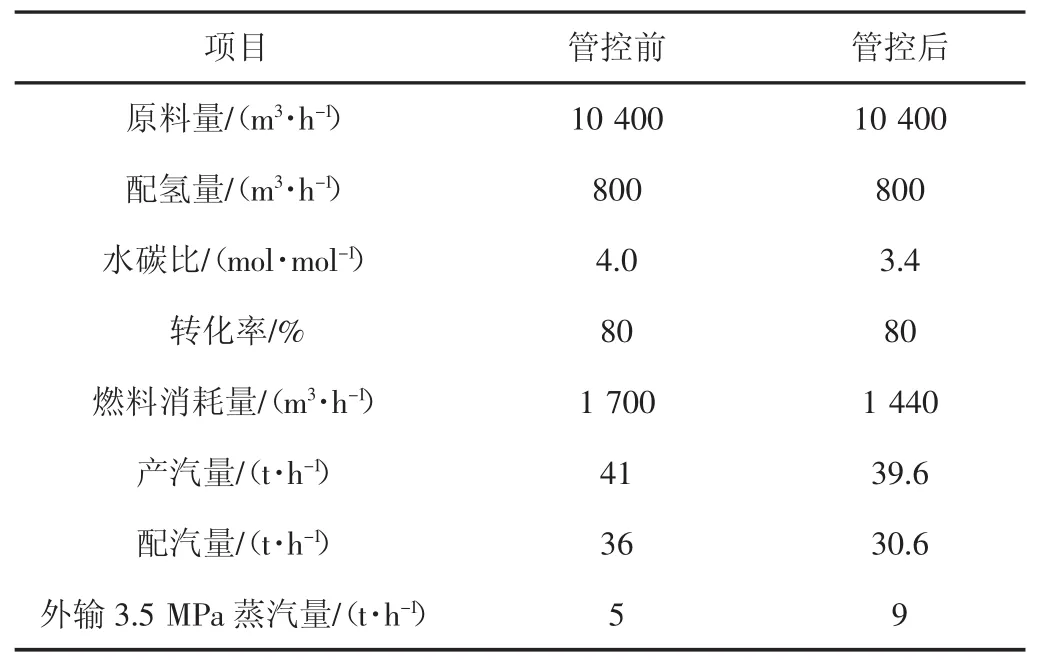

4.2 經濟效益計算

經過管控以后,裝置的生產運行費用大為降低,自2017年1月開始對水碳比進行管控以后,2017年上半年裝置的燃料及動力費用由去年同期的367.4元/噸下降至205.3元/噸,產生效益顯著。現舉例以55%負荷下的水碳比進行管控前后的數據統計對比(見表4)。

表4 55%負荷下水碳比管控前后主要數據對比表

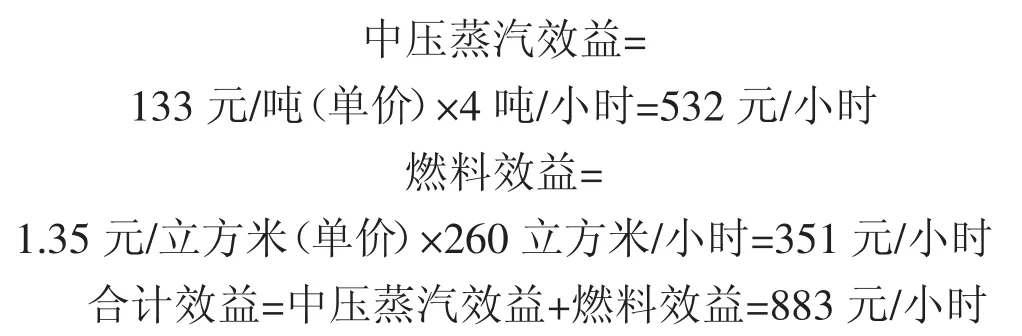

通過表4統計可以看出,在保持相同轉化率的情況下,經過優化操作,每小時可以增加4 t的外輸中壓蒸汽量,同時還能節約260 m3的燃料消耗。每小時產生的經濟效益計算如下:

經過核算可以看出,在55%負荷下,經過水碳比管控以后,裝置每小時可以節約883元的生產成本,效果顯著。

5 結語

隨著國家環保標準的不斷提高,氫氣作為生產清潔油品的主要原料,其成本高低決定著企業的經濟效益,在當今形勢下,如何控制氫氣成本是當今所有加氫裝置共同面臨的難題。通過對烴類蒸汽轉化制氫技術中最敏感的控制參數水碳比進行優化管控,顯著提升了裝置的技術指標,同時還促進了企業的良性發展。