六西格瑪在終軋溫度控制中的應用

◆秦紅波 徐 芳 胡 亮 / 文

前言

熱軋生產工藝中,終軋溫度直接影響產品力學性能和尺寸精度,且終軋溫度作為連接控制軋制和軋后控冷的橋梁,其控制精度和帶鋼通長溫度均勻性為卷取溫度控制精度的基礎。

當前鋼鐵市場低迷,行業間競爭激烈,提高產品質量為占領市場的重要手段。一方面為控制內部成本,需要降低質量帶出品和提高產品成材率,另一方面下游工序對熱軋產品性能質量的要求越來越高,為縮小與先進企業在終軋溫度控制命中率方面的差距,提高產品質量,需要對影響因素進行分析。由于影響因素很多,難以區分主次和改進方向,為此應用六西格瑪管理思想和方法對流程和數據進行分析和改進,達到提高軋制溫度控制精度和產品質量的目標。

1 六西格瑪簡介

六西格瑪是用來描述在實現質量改進的目標和過程中,以事實和數據為基礎,利用數據發掘問題、分析問題,然后加以改善,最終使企業在運營指標方面達到最佳實踐效果,從而滿足客戶需求和實現企業利益最大化的、系統的、科學的方法。

六西格瑪作為一種先進的數據分析和管理模式,不僅通過管理大幅度提升產品質量,增加顧客價值,提高效率和時長響應能力,而且以數據為支撐,消除生產環節的一切浪費,以達到縮短生產周期、改善質量和降低成本、滿足客戶需求為目的的科學的、系統的管理方法。

2 項目開展

六西格瑪項目大多通過五個階段開展,即定義、測量、分析、改進和控制階段。各階段之間邏輯清晰,相互關聯。

2.1 定義階段

終軋溫度,即FDT(Finish Mill Delivery Temperature)命中率是指精軋出口高溫計測量值與目標設定在公差范圍內所占的比率。終軋溫度命中率偏低會造成兩方面影響:一是影響卷取溫度控制精度;二是會直接導致質量改判或廢品。無論是哪方面的影響,都對成本、生產和產品質量不利。

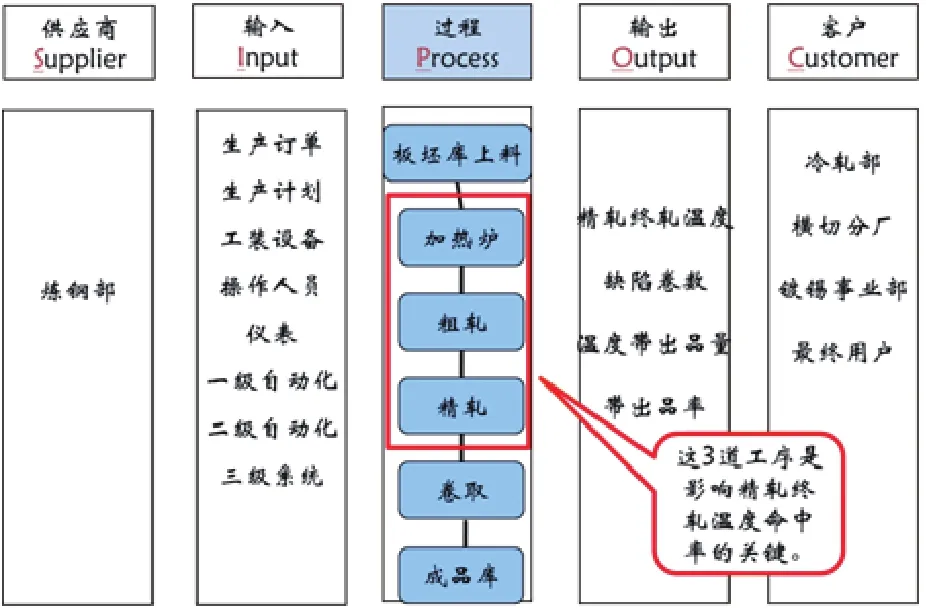

圖1 項目范圍(SIPOC)

項目范圍分析如圖1所示,熱軋主要流程工序:板坯庫上料、加熱爐、粗軋、精軋、卷取和成品庫,其中加熱爐、精軋和粗軋工序是控制終軋溫度命中率的關鍵。

FDT命中率y定義為月平均終軋溫度命中率,計算公式為:

通過對不同鋼種、不同規格終軋溫度命中率統計分析,發現不同厚度對應的軋制溫度命中差異較大。統計2016年7~12月不同厚度區間的精軋終軋溫度命中率,平均為94.5%,其中目標厚度在[9.0,16.0)、[1.2,3.4)、[16.0,25.4)范圍內的命中率低于全年平均水平(94.5%),需要重點改進。

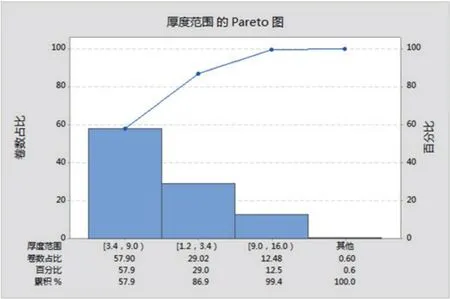

圖2 厚度范圍占比Pareto圖

圖2為7~12月不同厚度區間軋制卷比例:厚度區間[16.0, 25.4]軋制卷數占總卷數的比例較小,不做研究。選擇厚度區間[1.2,3.4)、[3.4,9.0)和[9.0,16.0)進行重點研究,并分別定義為y1、y2和y3。

將國內先進企業FDT控制水平97%作為極限目標,項目需要實現的目標定為極限目標與基線之間的60%,即96%,目標分解到y1、y2和y3后需要分別提高到95.5%、94.43%和96.64%之后,項目目標96%方可達成。

圖3 過程能力分析報告圖

2.2 測量階段

2.2.1 測量系統分析

終軋溫度測量由安裝在精軋機出口的兩個高溫計A和B共同測量。一般情況下,使用兩個高溫計的平均值作為測量結果使用。帶鋼長度方向上每隔1米高溫計采樣一次,采樣值在FDT目標值上下限范圍內的數量除以所有采樣數,即為單卷FDT命中率。

高溫計A和B的測量點為帶鋼同一位置,兩者測量差值超出一定標準時認為檢測異常,需要檢查調整高溫計,儀表最大允許誤差為測量值的±1%,符合標準。

2.2.2 過程能力分析

以2016年12月份實際數據進行二項過程能力分析,y的基準值為目前控制精度平均值94.5%,命中率低于平均值的卷定義為不合格。

y的二項過程能力報告如圖3所示。

由P控制圖中可見,P均值為0.0847,樣本值均在上下限之間,流程較穩定。σ水平為2.8744,流程能力有待進一步提高。

2.2.3 流程分析

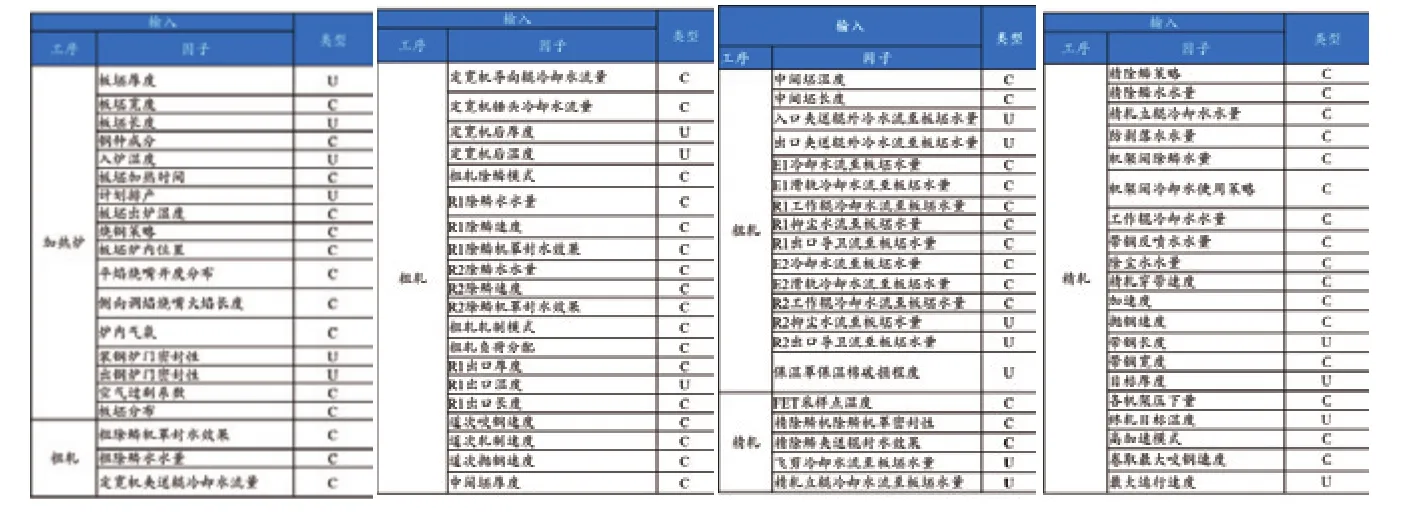

流程工序中,加熱爐、粗軋和精軋工序是影響終軋溫度命中率y的主要流程,采用流程變量圖法尋找影響因子。

如圖4所示,加熱爐工序查找出17個影響因子,粗軋工序查找出38個影響因子,精軋工序查找出25個影響因子,共計80個影響因子。其中,類型U表示不可控,C表示可控。

2.2.4 C&E矩陣分析

對板坯軋制過程中溫度變化因素進行分析,包括熱對流、熱輻射、熱對流和時間。其中,熱對流指高溫板坯使周圍氣體溫度升高,除鱗水、冷卻水等落到板坯表面產生氣體,液體與氣體較熱部分和較冷部分循環流動產生對流,該部分在C&E矩陣中計10分;熱輻射是指高溫板坯向外界輻射電磁波,導致板坯溫度損失,該部分在C&E矩陣中計4分;熱傳導是指高溫板坯軋制過程中與粗軋軋輥、精軋軋輥、輸出輥道等接觸發生熱量遷移,導致溫度變化,該部分在C&E矩陣中計3分;時間是指板坯軋制時間,該部分直接關系到熱量與外界的傳遞過程,在C&E矩陣中計8分。通過C&E矩陣篩選出21個影響因子進行重點分析。

圖4 流程變量影響因子

2.2.5 失效模式分析

為了識別潛在失效模式并評估其影響的重要程度、識別關鍵特性的重要特性等,對關鍵流程的重要影響因子進行失效模式分析,從嚴重性、發生頻率和可探測度進行分析,以計算風險有限指數。

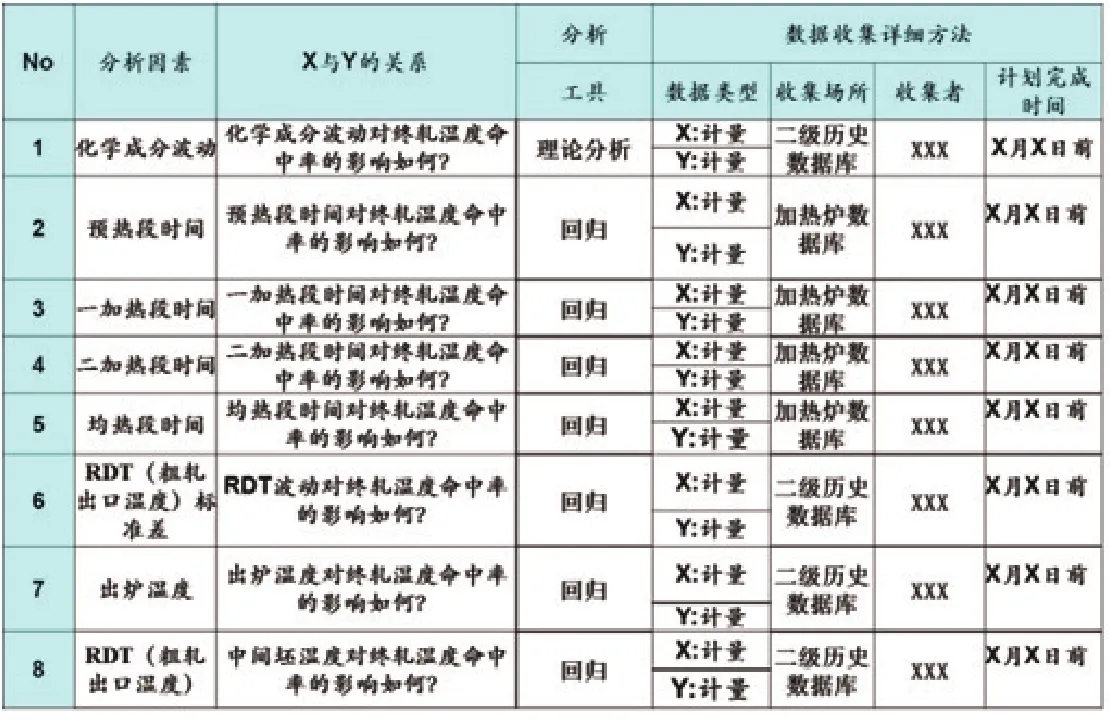

圖5 數據收集計劃

根據失效后影響嚴重程度分為4檔,根據發生頻次分了7檔,根據探測難易程度分為了10檔。通過風險優先數的計算,選出得分大于100的作為重要影響因子研究,并從中確立了8項快贏機會。

2.2.6 快贏機會

確定的8項快贏機會包括提高首輥期3+3模式投入比例、優化穿帶速度上限、優化穿帶速度下限、固化工藝水使用、優化拋鋼速度下限、優化卷取咬鋼速度上限、優化調節閥比例和清理機架間冷卻水閥。

以優化穿帶速度上限快贏改善為例。改善前,目標厚度≤3.0mm規格穿帶速度上限為11m/s,當目標終軋溫度≥880℃時,穿帶速度達到上限后帶鋼頭部溫度仍偏低;改善后,視目標寬度不同將穿帶速度上限提高至11.5~11.9m/s,頭部溫度偏差縮小10~15℃,目標厚度范圍2.0~3.0mm規格頭部終軋溫度基本命中在目標下限范圍內。

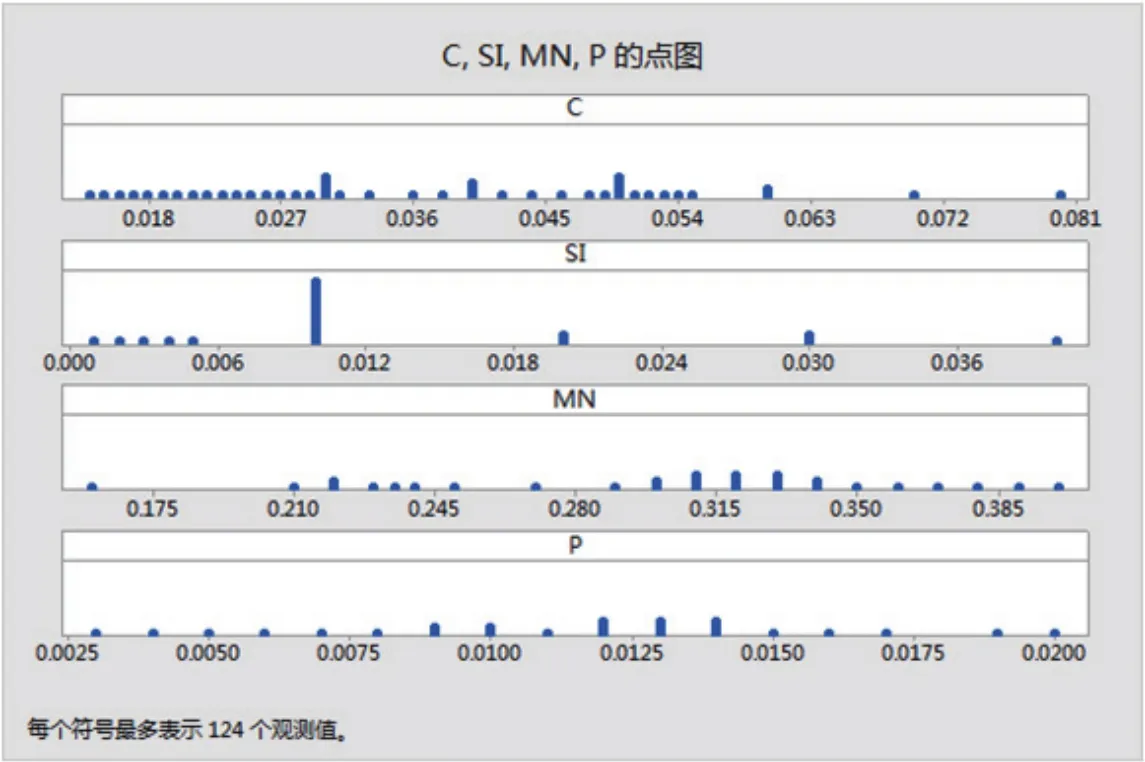

圖6 牌號SPHC化學成分含量點圖

圖7 加熱爐工序因子相關性分析

2.3 分析改進階段

分析改進階段首先制定了數據收集計劃,對分析因素、X與Y的關系、分析工具、收集場所、收集者及計劃完成時間進行了明確,圖5為數據收集計劃。

2.3.1 化學分成波動影響分析

以SPHC為例,對2018年5月份牌號為SPHC的化學成分C、Si、Mn和P含量進行點圖分析,如圖6所示,可以看出同一牌號的主要化學成分存在較大差異。

控制模型設定參數以及自學習更新均以鋼種族及材料代碼作為主鍵索引,鋼種族及材料代碼根據化學成分計算得出。當成分變化超出臨界值時,鋼種族及材料代碼跳變引起控制參數和自學習值變化,最終影響終軋溫度命中率。

圖8 響應優化器及等值線圖

化學成分波動在熱軋工序不可控,可通過固化鋼種族避免鋼種族跳變和優化鋼種族判斷的成分臨界點,使同一牌號的鋼種族更趨于穩定,提高終軋溫度控制命中率。

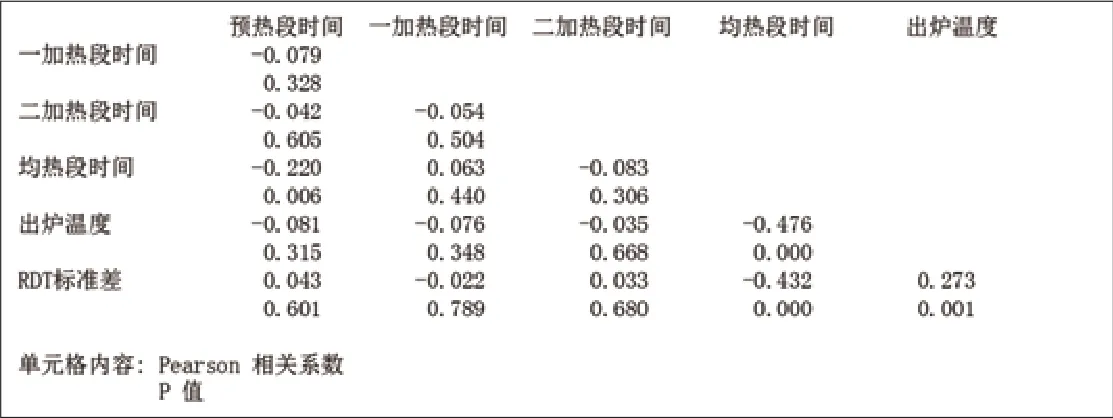

2.3.2 關鍵因子相關性分析

通過Mintab軟件對出爐溫度、粗軋出口溫度(RDT)、RDT標準差和終軋溫度命中率做相關性分析,Pearson相關系數P值均小于0.05,說明出爐溫度、RDT和RDT標準差與終軋溫度命中率均相關,需要進一步做多項式回歸分析。

由于RDT標準差與終軋溫度命中率相關。在判斷加熱爐工序關鍵因子相關性時,將RDT標準差作為響應變量進行分析。分析結果如圖7所示,RDT標準差與均熱時間、出爐溫度Pearson相關系數P小于0.05,說明RDT標準差與這兩項因子相關,需要進一步做多項式回歸分析。

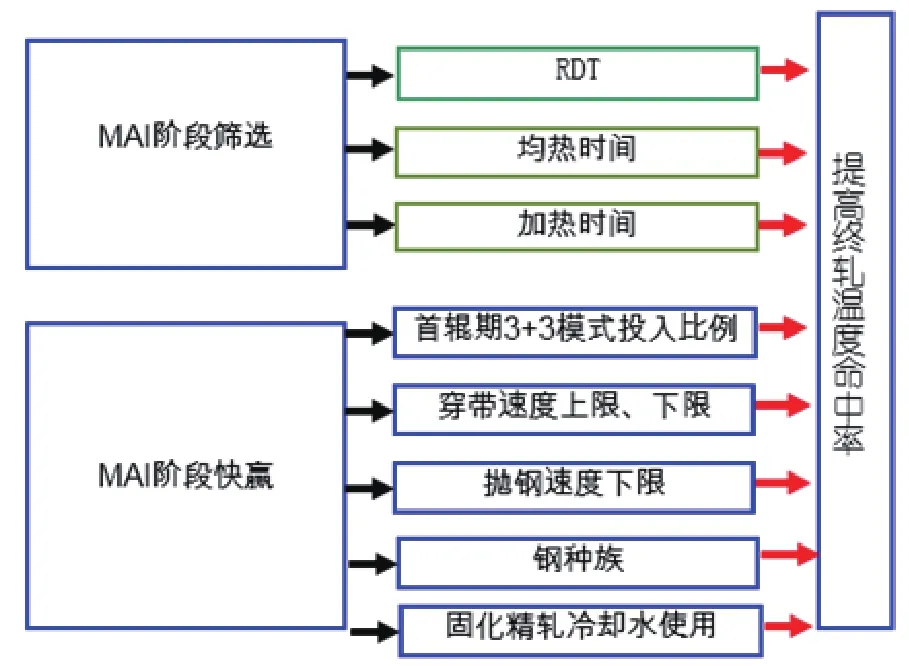

圖9 MAI階段措施匯總

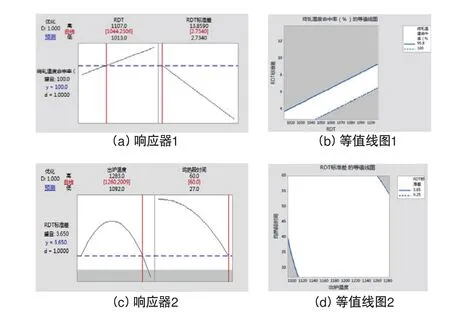

經過多項式回歸分析,得出回歸函數,并通過響應優化器計算等值線圖,終軋溫度命中率與RDT標準差、RDT的響應優化器和等值線圖、RDT標準差與均熱段時間、出爐溫度的響應優化器和等值線圖如圖8所示。

圖 8(a)中,當R D T為1044.23℃、RDT標準差為2.734時,終軋溫度命中率可達到最優值100%。圖8(b)中,利用等值線圖獲取了終軋溫度命中率達到目標95.8%時,關鍵因子RDT和RDT標準差的控制范圍。

根據終軋溫度命中率與RDT標準差多項式分析,得出RDT標準差控制范圍為[3.62,9.25],如圖8(c)所示,利用響應優化器可得出最優的出爐溫度和均熱段時間。但實際控制中RDT標準差得到最優時所需的成本較高,故仍需利用等值線圖給出加熱爐流程合理控制范圍。圖8(d)為利用重疊等值線圖可獲取加熱爐流程控制的合理范圍。

另外,出爐溫度在逐步多項式分析時被剔除,是由于出爐溫度已經控制在較穩定范圍,所以從多項式分析對終軋溫度命中率影響不顯著,后續仍需要加強管理,保證出爐溫度在穩定范圍。

圖10 改進前后終軋溫度命中率控制圖

2.4 控制階段

控制階段是將前期工作的成果文件化、標準化和制度化的過程,包括改善措施匯總、執行控制計劃、文件標準化、項目指標跟蹤和項目收益計算等。

2.4.1 改善措施匯總

改善措施匯總如圖9所示,其中前三項為MAI階段篩選出的措施,后五項為MAI階段快贏措施。

2.4.2 控制計劃及文件標準化

按照控制變量、控制要求、測量方法、頻率、控制方法、反應計劃及責任人制定了詳細的控制計劃。例如控制計劃1中變量為首輥期3+3模式投入比例,要求是R1/R2換輥后3塊之內可使用3+5模式,其余使用3+3模式,測量方法為手動調整,頻率為換輥周期,控制方法為從粗軋二級HMI上監控,反應計劃為操作工從HMI上設置更改軋制模式,責任人為粗軋操作。

編制了《控制模型參數維護手冊》,詳細描述了鋼種族的維護方法、穿帶速度及運行速度維護方法等;制定各牌號對應的《操作要點》、《熱系、冷系產品加熱工序技術通知單》等,根據鋼種牌號及規格規定了出鋼溫度、均熱時間等影響因子。

2.4.3 項目指標跟蹤

項目改善前、實施中DM階段及AIC階段終軋溫度命中率y、y1、y2和y3對比圖如圖10所示,終軋溫度命中率由改善前的94.5%提高到96.18%,超出了96%的項目目標值。

3 結語

通過提高終軋溫度命中率項目開展,減少了協議品和切損;項目期間取得了39.27萬元直接經濟收益,核算年收益可達126萬元。

通過項目,找到了一種依據數據進行過程管理、以流程為中心進行過程控制的方法,培養了精細管理的意識和思維。通過依據數據及以流程為中心進行過程管理,還可以發現很多傳統思維模式下熟視無睹的快贏機會。

參考文獻(略)