均勻化工藝對Al-4.46Mg合金腐蝕和疲勞性能的影響

王在玲,鄧運來, ,伍鵬飛,孫琳,戴青松,葉凌英

?

均勻化工藝對Al-4.46Mg合金腐蝕和疲勞性能的影響

王在玲1,鄧運來1, 2,伍鵬飛2,孫琳3,戴青松2,葉凌英2

(1. 中南大學(xué) 輕合金研究院,湖南 長沙,410083;2. 中南大學(xué) 材料科學(xué)與工程學(xué)院,湖南 長沙,410083;3. 中車青島四方機車車輛股份有限公司,山東 青島,266111)

研究480 ℃/20 h,430 ℃/2 h+490 ℃/12 h和500 ℃/16 h這3種均勻化工藝對Al-Mg合金腐蝕性能和疲勞性能的影響;通過晶間腐蝕(IGC)和慢應(yīng)變速率拉伸(SSRT)腐蝕研究這3種工藝對Al-Mg合金O態(tài)板材的腐蝕性能的影響;通過疲勞裂紋擴展速率和Kahn撕裂實驗研究這3種工藝對Al-Mg合金O態(tài)板材疲勞性能的影響。研究結(jié)果表明:與其他2種工藝相比,經(jīng)430 ℃/2 h+490 ℃/12 h均勻化后得到的板材抗晶間腐蝕性能最佳,腐蝕速率為2.287 8 mg/cm2,應(yīng)力腐蝕敏感指數(shù)SSRT最小,為0.068;經(jīng)430 ℃/2 h+490 ℃/12 h均勻化后得到的板材在高應(yīng)力強度因子范圍下抗裂紋擴展性能最佳,其單位面積裂紋形核功與經(jīng)500 ℃/16 h處理得到的板材的形核功接近。

Al-Mg合金;均勻化;腐蝕性能;疲勞性能

Al-4.46Mg合金屬于5系鋁合金,其成分與5083鋁合金接近,具有中等強度、良好的塑性、抗蝕性及焊接性、較高的疲勞極限,常被應(yīng)用于模具制造業(yè)、造船業(yè)、運輸業(yè),是制作模具、船板、船外殼、燃料儲存罐的重要材料[1?4]。高鎂鋁合金在熔鑄過程中易產(chǎn)生偏析,軋制前必須進行均勻化處理,通過均勻化熱處理最大限度地消除晶間偏析、一次析出相及鑄錠組織中的殘留相,提高合金元素在基體中的固溶度和鑄錠的熱塑性,進而提高合金的綜合性能[5?8]。目前,5083鋁合金在船舶上的應(yīng)用越來越廣泛,鋁合金船板可有效減輕船舶質(zhì)量,提高穩(wěn)定性,增大航速[9],但船舶長期處于極其惡劣的海洋腐蝕環(huán)境中,容易發(fā)生由腐蝕引起的斷裂,這種斷裂常造成巨大的損失,因此,船舶對鋁合金耐蝕性有較高的要求。同時,隨著我國高速列車技術(shù)的發(fā)展,5083鋁合金以其優(yōu)良的綜合性能應(yīng)用于高速列車的車體、外墻和車底安裝座等處,人們針對高速列車用金屬材料的疲勞性能的研究正逐步開展[10]。5系鋁合金是一種熱處理不可強化合金,其主要強化手段是通過Mg原子的固溶強化以及加工硬化。當(dāng)Mg質(zhì)量分數(shù)大于3%,在100 ℃以上進行穩(wěn)定化退火,β相(Al3Mg2)沿晶界析出,合金從而對應(yīng)力腐蝕(SCC)十分敏感[11],耐晶間腐蝕能力也較弱,目前,大量研究主要集中在合金成分、穩(wěn)定化處理工藝對Al-Mg合金綜合性能的影響方面,如:楊磊等[12]研究了添加Zn對5083鋁合金組織和腐蝕性能的影響,通過在合金中添加Zn,在晶界形成τ相(Mg32(Al,Zn)49),從而抑制β相的析出,降低SCC敏感性;周慶波等[13]研究了化學(xué)成分對 5083 鋁合金性能的影響,通過控制5083鋁合金中的Mg與Mn質(zhì)量分數(shù)在中上限,可提高材料的綜合性能,如強度、塑性及耐蝕性等; 羅兵輝等[14]研究了退火溫度對淬火后冷軋5083鋁合金組織及腐蝕性能的影響;DAVENPORT 等[15]利用TEM,ATM和SSRT 等方法研究了5182鋁合金經(jīng)敏化處理后的應(yīng)力腐燭和晶間腐燭性能,發(fā)現(xiàn)該合金的抗蝕性與敏化處理的時間和溫度有密切關(guān)系;MIYAKE等[16]通過添加Sc和Zr改善合金的微觀組織與成形性能,從而可以優(yōu)化熱處理條件,提高機械性能;POPOVIC等[17]通過添加微量元素、調(diào)整成分、優(yōu)化工藝來改善 5000系鋁合金的耐 SCC 性能。近年來,雖然國內(nèi)外學(xué)者對鋁合金的疲勞性能進行了大量研究,但主要是研究鋁合金的高周疲勞與低周疲勞性能,如彭金波等[18]對5083?H111軋制鋁合金的低周疲勞性能進行了研究;梁凌宇等[11]研究了厚度對5083鋁合金薄板超高周彎曲疲勞性能的影響,而對相關(guān)均勻化工藝對Al-Mg合金的抗疲勞裂紋擴展性能等研究很少。為此,本文作者主要研究鑄錠經(jīng)480 ℃/ 20 h,430 ℃/2 h+490 ℃/12 h和500 ℃/16 h這3種均勻化工藝制度處理后,對再經(jīng)過熱軋、退火后所得到的O態(tài)板材腐蝕性能和疲勞性能的影響。通過將晶間腐蝕、慢應(yīng)變速率拉伸腐蝕、疲勞裂紋擴展速率與Kahn撕裂實驗結(jié)果進行對比,得到適用于Al-4.46Mg合金O態(tài)板材制備的最佳均勻化工藝制度,為提高板材綜合性能提供依據(jù)。

1 實驗材料和方法

實驗材料為自制的Al-Mg合金鑄錠,成分如表1所示,對鑄態(tài)Al-Mg合金進行如下均勻化處理:A工藝為480 ℃/20 h,B工藝為430 ℃/2 h+490 ℃/12 h,C工藝為500 ℃/16 h,鋸切、銑面,再經(jīng)420 ℃/2 h熱軋,軋制后得到厚度為4 mm的H態(tài)5083板材,在380 ℃下退火2 h,得到厚度為4 mm的O態(tài)5083板材。從3種板材上取樣,分別進行晶間腐蝕、慢應(yīng)變慢速率拉伸腐蝕、疲勞裂紋擴展速率和Kahn撕裂實驗。

表1 Al-Mg合金鑄錠成分(質(zhì)量分數(shù))

晶間腐蝕實驗按照腐蝕深度觀察和質(zhì)量損失測定2種方法進行。分別參照GB/T 7998—2005與GB/T 26491—2011,按金相試樣制備方法對腐蝕后試樣進行磨制和拋光,通過金相顯微鏡放大200倍進行觀察,得到最大腐蝕深度;根據(jù)GB/T 26491—2011對經(jīng)過腐蝕和洗刷的試樣稱質(zhì)量,直至相繼2次稱的質(zhì)量差值小于0.5 mg為止,計算單位面積的質(zhì)量損失。

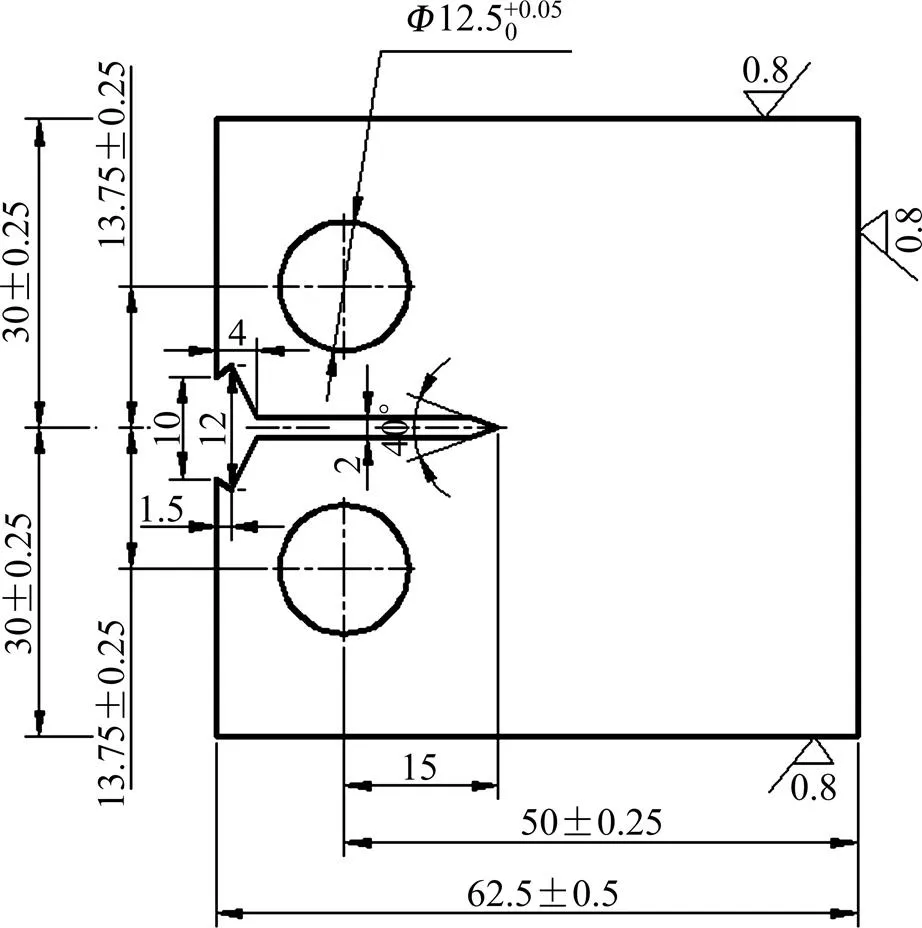

慢應(yīng)變速率拉伸實驗沿板材軋制方向取樣,試樣尺寸見圖1,實驗按GB/T 15970.4—2000進行。介質(zhì)采用硅油與質(zhì)量分數(shù)為3.5%的NaCl溶液,應(yīng)變速率為10?6/s,實驗溫度為50 ℃,得到相應(yīng)的應(yīng)力?應(yīng)變曲線。為了表征5083鋁合金在質(zhì)量分數(shù)為3.5% NaCl溶液中的應(yīng)力腐蝕敏感性,定義應(yīng)力腐蝕敏感指數(shù)SSRT,其計算式為

數(shù)據(jù)單位:mm

疲勞裂紋擴展速率實驗在高頻疲勞實驗機上進行,試樣尺寸如圖2所示,沿板材軋制和垂直軋制方向預(yù)制缺口試樣,按GB/T 6398—2000進行,載荷波形為正弦波,應(yīng)力比=0.1,載荷頻率為10 Hz。

Kahn撕裂試樣尺寸如圖3所示,實驗從平行于軋制方向取樣,在慢速率實驗機上進行。Kahn撕裂實驗主要用于表征鋁合金的斷裂韌性缺口敏感性。通過Kahn撕裂實驗的單位面積裂紋形核功IE表征合金斷裂韌性。

數(shù)據(jù)單位:mm

數(shù)據(jù)單位:mm

IE可以根據(jù)載荷位移曲線裂紋擴展前所消耗的能量與試樣截面積之比獲得:

其中:根據(jù)載荷?位移曲線上裂紋擴展前的面積計算,如圖3(b)中的陰影部分;為缺口尖端至對邊的距離;為試樣厚度。

2 結(jié)果與分析

2.1 晶間腐蝕

經(jīng)3種工藝處理后的晶間腐蝕顯微組織如圖4所示,最大腐蝕深度與腐蝕等級見表2,試樣腐蝕前后的質(zhì)量變化及質(zhì)量損失見表3。由圖4與表3可知:經(jīng)這3種工藝制度處理完后的材料,其晶間腐蝕最大深度都較小,都達到了二級標(biāo)準(zhǔn),質(zhì)量損失也較小,這說明經(jīng)3種工藝處理后的試樣的抗晶間腐蝕性能都較好。這3種均勻化制度下Al-Mg合金透射電鏡照片如圖5所示。從圖5可見:晶界上出現(xiàn)的高鎂β相不連續(xù),且較少,這種結(jié)構(gòu)是抗晶間腐蝕的,晶界呈不連續(xù)分布的β相,在無β相出現(xiàn)的地方腐蝕停止;經(jīng)430 ℃/2 h+490 ℃/12 h雙級均勻化工藝處理后的材料其晶間腐蝕最大腐蝕深度與單位面積質(zhì)量損失分別為33.4 μm與2.287 8 mg/cm2,都比其他2種工藝處理后試樣的小,這表明經(jīng)過430 ℃/2 h+490 ℃/12 h雙級均勻化工藝處理后的材料的抗晶間腐蝕性能更佳。

圖4 3種均勻化制度下的晶間腐蝕的金相顯微組織

表2 晶間腐蝕深度與等級

表3 3種工藝制度下的腐蝕速率

2.2 慢應(yīng)變速率拉伸腐蝕

經(jīng)A,B和C這3種工藝處理后得到Al-Mg合金O態(tài)板材試樣的慢應(yīng)變速率拉伸實驗的應(yīng)力?應(yīng)變曲線與相應(yīng)的應(yīng)力腐蝕敏感指數(shù)(SSRT)如圖6~8和表4所示。

從圖6~8可知:這3種工藝制度下的慢速率拉伸應(yīng)力?應(yīng)變曲線形狀基本相同,都存在彈性變形階段和塑性變形階段,試樣在質(zhì)量分數(shù)為3.5%的NaCl腐蝕介質(zhì)中伸長率明顯比惰性介質(zhì)硅油中的伸長率低, 其抗拉強度與惰性介質(zhì)硅油中的抗拉強度也有不同程度降低,這說明5083鋁合金在質(zhì)量分數(shù)為3.5%的NaCl 溶液中具有應(yīng)力腐蝕敏感性。

由表4可知:這3種工藝制度下相對應(yīng)的O態(tài)板材的斷裂強度及應(yīng)變損失與應(yīng)力敏感指數(shù)都不同;經(jīng)A工藝處理后的試樣,其應(yīng)力腐蝕敏感指數(shù)SSRT最大,抗拉強度最小,伸長率也較小,具有較高的應(yīng)力敏感性;經(jīng)B工藝處理后的試樣得應(yīng)力腐蝕敏感指數(shù)SSRT最小,抗拉強度與伸長率都較大,應(yīng)力敏感性較小。

圖5 3種均勻化制度下Al-Mg合金透射電鏡照片

1—50 ℃,甲基硅油;2—50 ℃,質(zhì)量分數(shù)為3.5%的NaCl。

1—50 ℃,甲基硅油;2—50 ℃,質(zhì)量分數(shù)為3.5%的NaCl。

1—50 ℃,甲基硅油;2—50 ℃,質(zhì)量分數(shù)為3.5%的NaCl。

表4 3種工藝制度下的應(yīng)力敏感指數(shù)ISSRT

2.3 疲勞裂紋擴展曲線

對3種工藝制度下Al-Mg合金O態(tài)板材進行裂紋擴展速率實驗,軋制方向與垂直軋制方向的裂紋擴展速率d/d隨應(yīng)力強度因子?變化的裂紋擴展速率曲線分別如圖9和圖10所示。從圖9和圖10可見:在整個疲勞過程中,無論是軋制方向還是垂直軋制方向,當(dāng)?較小時,在較小應(yīng)力強度因子范圍內(nèi),曲線之間的偏差較小,這3種工藝制度下的裂紋擴展速率d/d相差不大;隨著?不斷增大,在較高的應(yīng)力強度因子范圍下,這3種工藝制度下的裂紋擴展速率曲線開始出現(xiàn)偏差,經(jīng)A工藝與C工藝處理后,材料的疲勞裂紋擴展速率增長較快,且與經(jīng)B工藝處理后的裂紋擴展速率差距越來越大,明顯比經(jīng)B工藝處理后的裂紋擴展速率大,由此可知經(jīng)過B工藝處理后的材料其的抗裂紋擴展性能比經(jīng)其他2種工藝處理后的材料的抗裂紋擴展性能優(yōu)。

2.4 Kahn撕裂

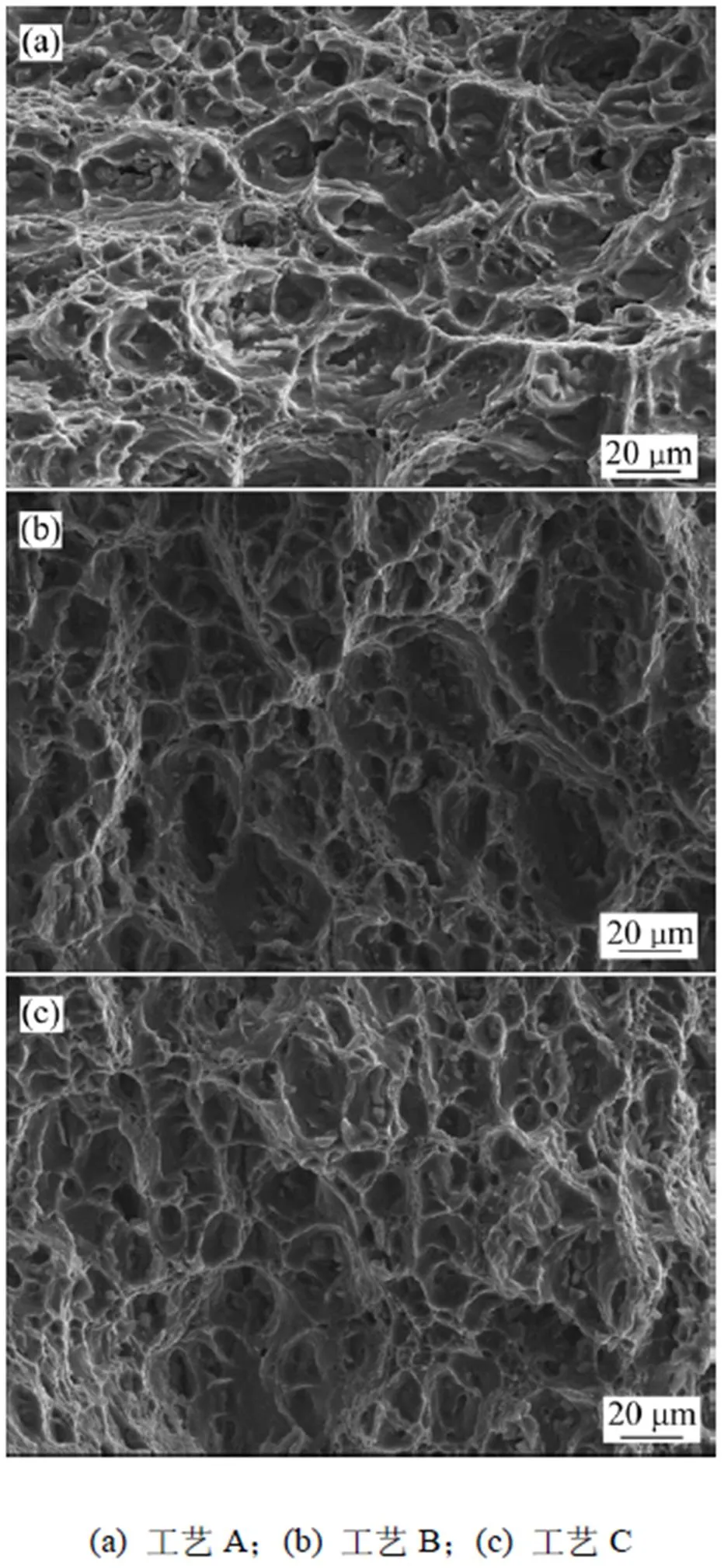

這3種工藝制度下的Al-Mg合金O態(tài)板材斷口掃描如圖11所示。

圖9 軋制方向的疲勞裂紋擴展速率曲線

圖10 垂直于軋制方向的疲勞裂紋擴展速率曲線

圖11 Kahn撕裂斷口形貌

由Kahn撕裂實驗結(jié)果可知:A,B和C工藝處理后的O態(tài)板材的IE分別為174.29,212.53和216.54 N/mm,經(jīng)B工藝與C工藝處理后得到的O態(tài)板材的IE接近,比經(jīng)A工藝處理后材料的IE高19.51%。同時,可以根據(jù)撕裂斷口上韌性斷裂和脆性斷裂的所占比例直觀地判斷出經(jīng)不同均勻化工藝處理后材料的韌性。從圖11可以看出經(jīng)這3種工藝處理后的材料主要斷裂方式為韌性斷裂,圖11(b)與11(c)中未溶的微小粒子較少,韌窩中還有許多小韌窩,韌窩數(shù)量較多,Kahn撕裂所得到的IE與撕裂斷口都表明經(jīng)過工藝B和C處理后,材料的斷裂韌性較好。

3 結(jié)論

1) 經(jīng)480 ℃/20 h,430 ℃/2 h+490 ℃/12 h和500 ℃/16 h這3種均勻化工藝處理后,材料的晶界上的β相較少,且呈不連續(xù)分布,為抗晶間腐蝕結(jié)構(gòu);經(jīng)430 ℃/2 h+490 ℃/12 h雙級均勻化處理后得到的O態(tài)板材其晶間腐蝕最大深度為14.07 μm,晶間腐蝕等級為二級,質(zhì)量損失為2.287 8 mg/cm2,相對 480 ℃/20 h和500 ℃/16 h工藝處理后的材料耐晶間腐蝕性能更好。

2) 經(jīng)430 ℃/2 h+490 ℃/12 h雙級均勻化工藝處理后的板材在腐蝕介質(zhì)和惰性介質(zhì)中的抗拉強度都最高,分別為335.02 MPa和320.23 MPa;該工藝處理后的應(yīng)力腐蝕敏感指數(shù)也最小,為0.068 477,低于480 ℃/20 h工藝制度下的0.109 364和500 ℃/16 h工藝制度下的0.077 671,說明經(jīng)過雙級均勻化處理后的材料應(yīng)力敏感性小,抗應(yīng)力腐蝕性能好。

3) 在較小應(yīng)力強度因子范圍內(nèi)用加載力較小情況下,這3種工藝下板材的疲勞裂紋擴展速率差別不大。隨著應(yīng)力強度因子增大,經(jīng)過430 ℃/2 h+ 490 ℃/12 h雙級均勻化工藝處理后的板材在較大加載力下,裂紋的擴展速率明顯比經(jīng)480 ℃/20 h和500 ℃/16 h工藝制度處理后材料的低,抗疲勞裂紋擴展性能較好。

4) 經(jīng)430 ℃/2 h+490 ℃/12 h雙級均勻化工藝處理后的板材的單位面積裂紋形核功為212.53 N/mm,與經(jīng)500 ℃/16 h工藝處理后材料的IE接近,比經(jīng)480 ℃/20 h工藝處理后材料的IE高。撕裂斷口中韌窩數(shù)量與尺寸也表明經(jīng)過430 ℃/2 h+490 ℃/12 h雙級均勻化處理后的材料斷裂韌性更好。

5) 雙級均勻化處理后合金腐蝕性能與疲勞性能等均比經(jīng)單級均勻化處理的優(yōu),且從加熱溫度、保溫時間等綜合考量,雙級均勻化處理的能耗也明顯低于單級處理的能耗。

[1] LI Huizhong, WANG Haijun, LIANG Xiaopeng, et al. Effect of Sc and Nd on the microstructure and mechanical properties of Al-Mg-Mn alloy[J]. Journal of Materials Engineering and Performance, 2012, 21(1): 83?88.

[2] JONES R H, BAER D R, DANIELSON M J, et al. Role of Mg in the stress corrosion cracking of an Al-Mg alloy[J]. Metallurgical & Materials Transactions A, 2001, 32(7): 1699? 1711.

[3] SEARIES J L, GOUMA P I, BUCHHEIT R G. Stress corrosion cracking of sensitized AA5083(Al-4.5Mg-1.0Mn)[J]. Metallurgical & Materials Transactions A, 2001, 32(11): 2859? 2867.

[4] POPOVIC M, ROMHANJI E. Stress corrosion cracking susceptibility of Al-Mg alloy sheet with high Mg content[J]. Journal of Materials Processing Technology, 2002, 125(2): 275? 280.

[5] 蔣海春, 葉凌英, 張新明, 等. 5059 高鎂鋁合金均勻化熱處理工藝[J]. 中南大學(xué)學(xué)報(自然科學(xué)版), 2014, 45(12): 4139? 4141. JIANG Haichun, YE Lingying, ZHANG Xinming, et al. Homogenization heat treatment process of 5059 high Mg containing aluminum alloy[J]. Journal of Central South University(Science and Technology), 2014, 45(12): 4139?4141.

[6] 陳星霖, 羅兵輝, 劉成. 時效溫度和鎂含量對高鎂鋁合金微觀組織和腐蝕性能的影響[J]. 材料科學(xué)與工程學(xué)報, 2009, 27(4): 548?552. CHEN Xinglin, LUO Binghui, LIU Cheng. Effects of aging temperature and Mg content on the microstructure and corrosive properties of a high-Mg aluminum alloy[J]. Journal of Materials Science and Engineering, 2009, 27(4): 548?552.

[7] HUSKINS E L, CAO B, RAMESH K T. Strengthening mechanisms in an Al-Mg alloy[J]. Materials Science & Engineering A, 2010, 527(6): 1292?1298.

[8] LI Yin, HUNG Yuanchuan, DU Zhiyong, et al. The effect of homogenization on the corrosion behavior of Al-Mg alloy[J]. Physics of Metals & Metallography, 2018, 119(4): 339?346.

[9] 劉曉濤, 董杰, 崔建忠, 等. 高強鋁合金均勻化熱處理[J]. 中國有色金屬學(xué)報, 2003, 13(4): 909?913. LIU Xiaotao, DONG Jie, CUI Jianzhong, et al. Homogenizing treatment of high strength aluminium alloy cast under electric magnetic field[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(4): 909?913.

[10] CARROLL M C, BUCHHEIT R G, DAEHN G S, et al. Optimum trace copper levels for SCC resistance in a Zn-modified Al-5083 alloy[J]. Materials Science Forum, 2002, 396/397/398/399/400/401/402: 1443?1448.

[11] 梁凌宇, 王弘, 董軒成. 厚度對5083鋁合金薄板超高周彎曲疲勞性能的影響[J]. 機械工程材料, 2016, 40(3): 85?88. LIANG Lingyu, WANG Hong, DONG Xuancheng. Effect of thickness on very high cycle bending fatigue properties of 5082 aluminum alloy sheet[J]. Materials for Mechanical Engineering, 2016, 40(3): 85?88.

[12] 楊磊, 羅兵輝, 柏振海, 等. 添加 Zn 對 5083鋁合金組織和腐蝕性能的影響[J]. 中南大學(xué)學(xué)報(自然科學(xué)版), 2012, 43(12): 4666?4668. YANG Lei, LUO Binghui, BAI Zhenhai, et al. Effect of Zn on microstructure and corrosion ropery of 5083 alloy[J]. Journal of Central South University(Science and Technology), 2012, 43(12): 4666?4668.

[13] 周慶波, 張宏偉, 劉科研, 等. 化學(xué)成分對5083鋁合金性能的影響[J]. 輕合金加工技術(shù), 2007, 35(10): 33?34. ZHOU Qingbo, ZHANG Hongwei, LIU Keyan, et al. Effect of chemical components on properties of 5083 aluminium alloy[J]. Light Alloy Fabrication Technology, 2007, 35(10): 33?34.

[14] 羅兵輝, 單毅敏, 柏振海. 退火溫度對淬火后冷軋5083鋁合金組織及腐蝕性能的影響[J]. 中南大學(xué)學(xué)報(自然科學(xué)版), 2007, 38(5): 802?806. LUO Binghui, SHAN Yimin, BAI Zhenhai, et al. Effect of annealing temperature on microstructure and corrosive properties of cold-rolled 5083 aluminum alloy after quenching[J]. Journal of Central South University(Science and Technology), 2007, 38(5): 802?806.

[15] DAVENPORT A J, YUAN Y, AMBAT R, et al. Intergranular corrosion and stress corrosion cracking of sensitized AA5182[J]. Materials Science Forum, 2006, 519/520/521: 641?646.

[16] MIYAKE Y, SATO Y, TERANISHI R, et al. Effect of heat treatments on the microstructure and formability of Al-Mg-Mn- Sc-Zr alloy[J]. Micron, 2017, 101: 151?155.

[17] POPOVIC M, ROMHANJI E. Stress corrosion cracking susceptibility of Al-Mg alloy sheet with high Mg content[J]. Materials Processing Technology, 2002, 125(2): 275?280.

[18] 彭金波, 康國政, 劉宇杰, 等. 5083-H111軋制鋁合金的低周疲勞行為[J]. 機械工程材料, 2015, 39(1): 39?40. PENG Jinbo, KANG Guozheng, LIU Yujie, et al. Low cycle fatigue behavior of 5083-H111 rolled aluminum alloy[J]. Materials for Mechanical Engineering, 2015, 39(1): 39?40.

Effect of homogenization on corrosion and fatigue performance of Al-4.46Mg alloy

WANG Zailing1, DENG Yunlai1, 2, WU Pengfei2, SUN Lin3, DAI Qingsong2, YE Lingying2

(1. Light Alloy Research Institute, Central South University, Changsha 410083, China; 2 School of Materials Science and Engineering, Central South University, Changsha 410083, China; 3. CRRC Qingdao Sifang Co. Ltd, Qingdao 266111, China)

The effects of homogenization on corrosion and fatigue performance of Al-Mg alloy were studied after being homogenized using three homogenization technologies, i.e., 480 ℃/20 h, 430 ℃/2 h+490 ℃/12 h and 500 ℃/16 h, the corrosion performance of Al-Mg alloy sheets were tested by intergranular corrosion(IGC) and slow strain rate testing(SSRT), the fatigue performance of Al-Mg alloy sheets were tested by fatigue crack growth rate testing and Kahn tear test. The results show that Al-Mg alloy after homogenization by 430 ℃/2 h+490 ℃/12 h has the best intergranular corrosion resistance, the rate of corrosion is 2.287 8 mg/cm2, and the susceptibility index of slow strain rate test is 0.068. Al-Mg alloy after homogenization by 430 ℃/2 h+490 ℃/12 h has the best crack propagation resistance in the range of high intensity factor, and the unit initiation energy is close to that of the Al-Mg alloy sheets after annealing homogenization through the treatment at 500 ℃ for 16 h.

Al-Mg alloy; homogenization; corrosion performance; fatigues performance

TG457.14;TG113.25;TG113

A

1672?7207(2019)05?1042?07

10.11817/j.issn.1672-7207.2019.05.005

2018?04?10;

2018?06?05

國家重點研發(fā)計劃項目(2016YFB0300901);國家自然科學(xué)基金資助項目(51375503) (Project(2016YFB0300901) supported by the Major State Research Program of China; Project(51375503) supported by the National Natural Science Foundation of China)

葉凌英,博士,副教授,從事有色金屬材料加工研究;E-mail:lingyingye@csu.edu.cn

(編輯 陳燦華)