基于3D打印技術的分層凝膠注模制造工藝

劉恩辰,葛動元,羅信武

?

基于3D打印技術的分層凝膠注模制造工藝

劉恩辰,葛動元,羅信武

(廣西科技大學 機械工程學院,廣西 柳州,545006)

針對在凝膠注模工藝中固相體積分數高的料漿因流動性而應用受限的情況,提出基于3D打印技術的分層凝膠注模制造工藝;采用3D打印技術分層在線制備模具,同步進行料漿的填充,以實現料漿的無流動填充或短距離填充。研究結果表明:上切面模具和豎直模具的腔體全部為無流動注模區域,下切面模具的腔體既包含無流動注模區域,也包含短距離流動注模區域;在下切面模具中,最大注模流動距離和模具分層厚度呈正相關,與模具的切片面角度呈負相關;當設定最大流動距離小于10 mm時,15°夾角和75°夾角模具對應的最大分層厚度分別為2.68 和37.30 mm。

凝膠注模;3D打印;成型技術

20世紀 90 年代,JANNEY[1]將傳統的陶瓷工藝與聚合物化學結合起來,提出了一種新型陶瓷成型技術即凝膠注模成型技術。其技術原理如下:將陶瓷粉末懸浮于能夠交聯聚合的有機單體溶液,形成流動性優異的料漿,加入適量催化劑和引發劑后,排氣注入模具中,料漿中的有機單體在催化劑和引發劑作用下,發生聚合固化,形成由高分子網絡定型的陶瓷基坯體,經干燥、排膠、燒結后,得到致密的陶瓷產品。該技術能夠實現復雜形狀陶瓷件的高品質近凈成型[2]。JURGEN[3]將該技術拓展到金屬結構件的制作,并成功制備出形狀復雜的不銹鋼葉輪,該葉輪的微觀結構及力學性能優良,可媲美傳統工藝所制備的粉末冶金件。凝膠注模成型技術具有設備簡單、應用范圍廣、成型坯體組分均勻、坯體抗彎強度高、缺陷少等優點,受到國內外研究人員的高度重視。我國的研究人員對凝膠注模成型技術制備陶瓷和金屬結構件進行了大量研究[4-16]。在金屬結構件研究方面,段柏華等[4]以銅粉和鉬粉為原料,采用非水基的凝膠注模體系制備出Mo/Cu合金;陶慶良等[14]利用凝膠注模法制備了形狀復雜的鎢銅復合材料坯體,并使用固相體積分數達45%的非水基體系料漿(其黏度為0.23 Pa?s)進行注模,得到表面無開裂、無形變的鎢銅坯體,其表面質量較好,結構的抗彎強度可到達26.9 MPa。在陶瓷材料研究方面,王亞麗等[6]采用凝膠注模法制備氧化鋯陶瓷坯體,使用固相體積分數達50%的水基體系料漿進行注模,料漿的黏度為0.46 Pa?s,所得陶瓷生坯表面光潔、不開裂、不起皮,抗彎強度達 61.05 MPa,其結構均勻、致密性好,相對密度達 98.26%;劉秀等[15]研究了石墨凝膠注模工藝,添加質量分數為4%的分散劑,制備出固相體積分數為50%的流動性良好的石墨漿料,其黏度為0.845 Pa?s,料漿凝固時間短(溫度為3 ℃時,料漿固化時間為5.6 min),最終制備出抗彎強度為15.8 MPa的素坯。衡量凝膠注模成型技術所制備坯體的主要指標有完整性、致密度、抗彎強度和表面質量等。在工藝過程中,影響坯體性能的參數主要包括料漿的固相體積分數和料漿的黏度。固相體積分數會影響坯體的致密度、抗彎強度和表面質量。具體來說,固相體積分數越高,坯體的致密度越高,抗彎強度越大,表面質量越好。料漿的黏度會影響坯體的完整性,黏度越大,料漿流動越困難,對模具的填充效果越差,坯體的完整性越差。同時,料漿的固相體積分數和黏度兩者具有相關性,固相體積分數越高,黏度越大。因此,在實際成型加工中,需要對料漿固相體積分數和黏度進行平衡,一般要求料漿的固相體積分數大于45%,黏度小于1 Pa?s[4-16]。為解決料漿的固相體積分數和黏度之間的矛盾,本文作者從料漿對模具的填充入手,提出一種基于3D打印技術制備模具的“無流動”填充或“短距離”填充的新型凝膠注模技術,以期制備致密度更高、抗壓強度更大、表面質量更好的坯體。

1 基于3D打印技術的分層凝膠注模制造工藝原理和基本流程

1.1 工藝原理

基于3D打印技術的分層凝膠注模制造工藝(layered gel-casting based on 3D printing,下面簡稱LG-3DP工藝)的基本成型原理與傳統凝膠注模工藝相似:將陶瓷或金屬粉末懸浮于能夠交聯聚合的有機單體溶液,加入適量催化劑和引發劑形成料漿,注入模具中,料漿發生聚合固化,形成固化的坯體,經干燥、排膠、燒結后,得到致密的產品。

LG-3DP工藝與傳統凝膠注模工藝的本質區別在于模具的制備和料漿的注模環節:1) LG-3DP工藝使用3D打印技術制備模具,采用的是在線制備方案,而傳統凝膠注模工藝采用的是離線制備模具的方式,即模具的制備在料漿注入模具前完成;2) LG-3DP工藝中的料漿采用分層多次注入模具,而傳統凝膠注模工藝采用的是一次注入模具;3) LG-3DP工藝的料漿澆筑點是運動可控的,理論上可以是空間的任意位置,而傳統凝膠注模工藝的料漿澆筑點是模具上幾個固定的預設澆筑口。理論上,與傳統凝膠注模工藝相比,LG-3DP工藝能夠制備更加復雜、致密,力學性能更佳的結構件。

1.2 基本流程

LG-3DP技術與傳統凝膠注模技術在工藝流程有相似的部分,將其歸納為凝膠注模的一般流程,如圖1(a)所示;同時,LG-3DP技術較傳統凝膠注模技術在工藝上有獨特部分,將其歸納為LG-3DP工藝的特別流程,如圖1(b)所示。

LG-3DP技術的獨特部分體現在模具制備和料漿注模環節中。在模具制造和注模的特別流程中,首先根據加工件結構設計模具;然后對模具和結構件進行切片分層處理;使用3D打印技術制備模具的第1層結構,使用噴嘴向模具填充零件凝膠材料;然后,使用3D打印技術制備下1層模具結構,并使用噴嘴向模具填充零件凝膠材料。重復上一步驟,直至完成模具制備;填充最后1層料漿,完成模具制備和料漿注模工序。

2 基于3D打印技術的分層凝膠注模制造的支撐技術

2.1 設備構成

LG-3DP工藝的設備由分散攪拌裝置、3D打印中心、脫模中心、燒結中心等部件組成。混合分散中心由攪拌器和超聲發生器組成,用于混合有機單體、陶瓷/金屬粉末和溶劑分散劑,制備料漿。3D打印中心有2個相對獨立的加工系統,1個加工系統用于打印模具,另1個加工系統用于料漿對模具的注模工序;該3D打印中心的主體設備需要自制。脫模中心用于模具材料的去除,根據不同的模具材料,脫模中心設有不同的脫模設備。燒結中心用于交聯固化的零件坯體的燒結,包含真空燒結機、惰性氣體環境發生和控制系統等裝置,可以實現對零件坯體的真空燒結或惰性氣體燒結。

圖1 基于3D打印技術的分層凝膠注模制造的基本流程

2.2 3D打印模具及料漿注模的技術方法

LG-3DP技術在制備模具時,可采用的工藝有擠出法、兩組分環氧樹脂系統法、熱蠟分配法等方法。上述工藝方法也常用于形狀沉積制造工藝[17]。使用3D打印技術制備模具時,需要根據模具形狀的特征,選擇合適的加工方式。按照模具側面切平面和模具間的關系,所有模具均可劃分3種特征結構。圖2(a)所示為上切面的模具結構,切點附近的模具質點位于切平面下方。圖2(b)所示為豎直的模具結構,側面為豎直面。這2種模具結構均采用垂直沉積加工方式。圖2(c)所示為下切面的模具結構,切點附近的模具質點位于切平面上方。傳統的垂直沉積加工方式不適用于這種情況,因此,本文作者提出一種新型側面吸附沉積加工方式:從豎直面進行分層,加工時,使用噴嘴將結構件液態材料擠出至已加工結構件的側壁,液體的結構件材料吸附在側壁上并迅速固化,通過逐個豎直面、逐個豎直面地吸附沉積,最終加工出結構件。下切面模具結構的加工軌跡見圖2(c)。

圖2 不同特征的模具加工方式

采用噴嘴進行料漿注模,注模過程示意圖如圖3所示,其中虛線為注模軌跡規劃。制作完1層模具腔體后,開始用料漿填充模具,料漿噴嘴沿,和軸作平移運動,不考慮模具結構對噴嘴運動的干涉。理論上,噴嘴可運動至空間中的任一位置。將剩余注模部分分成3層,每1層注模時,噴嘴均按照規劃的軌跡,沿和軸作平移運動。

圖3 注模過程示意圖

2.3 模具幾何分層技術

LG-3DP工藝在制備模具和進行料漿注模時,對模具的分層厚度沒有限制,可以采用較厚的分層進行模具制備,也可以采用較薄的分層進行模具制備。模具分層的方式比較靈活,使得1個加工零件及其模具可能存在多種分層方式。但考慮到料漿對模具空腔的注模效果,合理的分層方法應當避免形成長徑較大的模具空腔。不同的模具分層方案如圖4所示。圖4(a)中分層方案的第1層和第2層上存在長徑比空腔,不利于零件材料的填充,圖4(b)中的分層方案明顯比圖4(a)中的分層方案更優。

3 基于3D打印技術的凝膠注模工藝實例分析

下面以1個典型法蘭結構為例,進一步介紹LG-3DP加工工藝。典型的法蘭結構示意圖如圖5(a)所示,法蘭結構的剖視圖如圖5(b)所示。圖5(c)所示為法蘭結構LG-3DP核心工序示意圖,為模具制備和料漿注模工序。在實施模具制備和料漿注模前,首先要制備料漿:將有機單體、陶瓷/金屬粉末、溶劑分散劑進行充分混合和攪拌,然后除氣、添加催化劑制成料漿。

圖4 模具分層方案

法蘭結構LG-3DP核心工序如下。首先根據法蘭結構設計加工模具的整體結構,然后在計算機輔助設計(CAD)軟件中建模,并對模具進行切片處理,切成4層;使用3D打印技術打印出第1層模具,打印材料為石蠟;使用噴嘴向已加工的模具空間填充料漿;料漿初步固化后,使用3D打印技術打印出第2層模具,使用噴嘴向已加工的模具空間填充料漿;使用3D打印技術打印出第3層模具;然后,使用噴嘴向已加工的模具空間填充料漿;使用3D打印技術打印出第4層模具;然后,使用噴嘴向已加工的模具空間填充料漿;將凝固后的模具和零件結構放入電爐箱中,在電爐箱中充滿氮氣,以保護零件結構。將電爐箱溫度設定為65 ℃,使石蠟模具材料融化,最終釋放出法蘭結構件。將釋放后的法蘭結構件放入真空電烤箱中進行高溫燒結,燒結完成后,可直接使用,也可進行更高精度的機械加工后再使用。

圖5 典型三維結構示意圖及LG-3DP核心工序

4 基于3D打印技術的分層凝膠注模制造技術的關鍵工序理論分析

4.1 基于3D打印技術的分層凝膠注模工藝與傳統凝膠注模工藝的對比分析

LG-3DP工藝與傳統凝膠注模工藝相比較,主要區別體現在模具制備和料漿注模工序。以圖6(a)所示的擬成型結構件為例,進行對比分析。圖6(b)所示為傳統的凝膠注模工藝的注模過程,在模具上設置有料漿澆筑口,料漿的注模是在模具整體制備完成后進行的。理想的注模過程中,料漿從模具的澆筑口開始流動,直至模具空腔的末端,將整個模具空腔填充滿。料漿需要流動的距離與結構件的形狀和尺寸直接相關。漿料填充到點,需流經的路徑為“澆筑口—點—點”,當豎直通道或水平通道過長或過窄時,料漿將無法流動至點,造成結構件外觀缺陷,或者需要降低料漿的固相體積分數以降低料漿的黏度,造成結構件性能降低。

圖6(c)所示為LG-3DP的注模過程。將模具切片分成3層,依次制備第1層、第2層和第3層模具,并對各層模具的腔體進行料漿注模。由于注模的噴嘴可沿軸向、軸向和軸向3個方向運動,因此,在料漿注模過程中,料漿的流動距離與模具的結構件(或者模具)的整體形狀和尺寸無關,僅與單層模具的厚度及其邊緣形狀有關。以點為例,它位于LG-3DP工藝切片后的第1層模具中,采用逐層注模后,噴嘴可直接向點進行料漿的澆筑(見圖6(c)),實現了無流動填充。因此,理論上LG-3DP工藝相對于傳統凝膠注模工藝有著更廣的加工范圍,成形的零件質量也更好。

圖6 注模過程對比

4.2 不同特征的分層模具結構的料漿注模分析

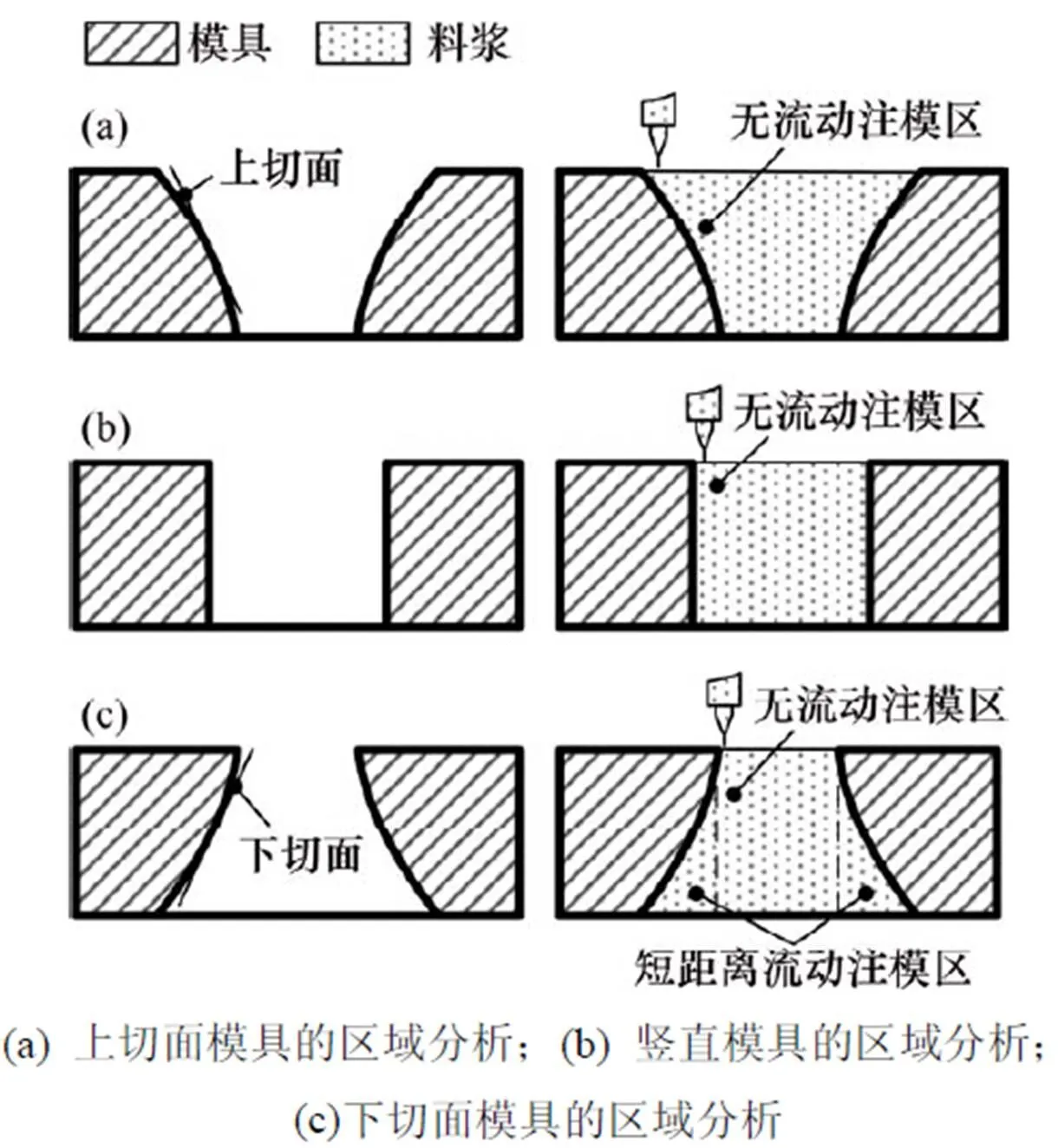

LG-3DP工藝注模工序中,料漿的流動距離與單層模具的厚度及其邊緣形狀有關。為研究各個區域料漿的流動距離情況,將各種模具形狀劃分為上切面模具、豎直模具和下切面模具,如圖7所示。料漿的流動距離與噴嘴能夠到達的位置緊密相關:當噴嘴能夠達到模具空間的某填充點時,該點可做到無流動填充;當噴嘴不能到達模具空間的某填充點時,噴嘴能夠到達的距該點最近的距離即為該點的填充流動距離。在上切面模具和豎直模具中,噴嘴能夠達到模具空腔的任一填充點,因此模具空腔的所用區域 均為無流動注模區(見圖7(a)和圖7(b))。在下切面模具中,由于受到模具的干涉,不能到達圖7(c)中左虛線左側區域和右虛線右側區域,上述2個區域為短距離流動注模區,在2個虛線中間的區域,噴嘴可到達,因此,中間區域為無流動注模區。

圖7 不同模具的料漿注模區域分析

4.3 模具形狀和分層厚度對料漿流動距離的影響

進一步對料漿流動距離進行定量分析,由于無流動區域的流動距離為0 mm,因此只需要對下切面模具中的短距離流動注模區進行分析和計算即可。以圖7(c)中的模具為研究對象,假定模具層的厚度為,給出模具上高度為的點,其切面與水平面的角度有如下函數關系:

=() (1)

由于噴嘴能夠到達的距該點最近的距離即為該點的填充流動距離,因此該點的流動距離為

最大的流動距離發生在=0處,其表達式為

假定=()為一常數,則有

=·cot() (4)

由式(3)和式(4)可知:最大流動距離與模具分層厚度呈正相關,與角度呈負相關。在LG-3DP工藝中一般期望最大流動距離不超過10 mm,當分別取15°,30°,45°,60°和75°時,模具最大分層厚度如表1所示。

表1 不同切面角度下模具最大分層厚度

從表1可以看出:隨著增大,模具最大分層厚度呈遞增趨勢;當為15°時,模具最大分層厚度為2.68 mm;當為75°時,模具最大分層厚度為37.3 mm。

5 結論

1) 本文提出了一種基于3D打印技術的分層凝膠注模工藝,使用3D打印技術分層制備模具,并分層完成料漿注模。

2) 本文工藝的設備由分散攪拌裝置、3D打印中心、脫模中心、燒結中心等部件組成,使用垂直沉積方式和側面吸附沉積方式可制備任意形狀的模具,模具的分層方式對分層凝膠注模的效果有影響,應避免形成長徑比大的模具腔體。

3) 與傳統凝膠鑄模技術相比,本文工藝能夠實現無流動注模或短距離流動注模;下切面模具中,最大流動距離與模具分層厚度呈正相關,與切面角度呈負相關。當設定最大流動距離小于10 mm時,模具的最大分層厚度隨著增大而增大,15°切角對應的最大分層厚度為2.68 mm,75°切角對應的最大分層厚度為37.30 mm。

[1] JANNEY M A. Method for molding ceramic powders: US 4894194 [P]. 1990?01?16.

[2] OMATETE O O, JANNEY M A, STREHLOW R A. Gel casting: a new ceramic forming process[J]. American Ceramic Society Bulletin, 1991, 70(10): 1641?1649.

[3] JURGEN S. Rapid prototyping and manufacturing by gelcasting of metallic and ceramic slurries[J]. Materials Science and Engineering A, 2002, 334(1/2): 187?201

[4] 段柏華, 戚誠康, 王德志, 等. 非水基凝膠注模成形制備Mo/Cu合金[J]. 有色金屬科學與工程, 2017, 8(1): 56?62. DUAN Bohua, QI Chengkang, WANG Dezhi, et al. Preparation of Mo/Cu alloy by non-aqueous gelcasting[J]. Nonferrous Metals Science and Engineering, 2017, 8(1): 56?62.

[5] 段柏華, 謝春革, 王德志, 等. 燒結溫度對凝膠注模多孔Ni-Ti合金性能的影響[J]. 稀有金屬材料與工程, 2017, 46(6): 1674?1678. DUAN Bohua, XIE Chunge, WANG Dezhi, et al. Effect of sintering temperature on properties of porous Ni-Ti alloy prepared by gel-casting[J]. Rare Metal Materials and Engineering, 2017, 46(6): 1674?1678.

[6] 王亞麗, 尹乒, 趙蕊, 等. 水溶性環氧樹脂的氧化鋯陶瓷凝膠注模成型[J]. 粉末冶金材料科學與工程, 2017, 22(2): 228?235. WANG Yali, YIN Ping, ZHAO Rui, et al. Gel-casting of zirconia ceramic using water-soluble epoxy resin [J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(2): 228?235.

[7] 謝雨洲, 彭超群, 王小鋒, 等. HEMA-TBA凝膠體系制備多孔氧化鋁陶瓷[J]. 無機材料學報, 2017, 32(7): 731?738. XIE Yuzhou, PENG Chaoqun, WANG Xiaofeng, et al. Porous alumina ceramic prepared by HEMA-TBA gelcasting system[J]. Journal of Inorganic Materials, 2017, 32(7): 731?738.

[8] 陳鑫, 李國棟, 熊翔. 醇?水混合溶劑凝膠注模制備SiC多孔陶瓷的工藝與性能[J]. 粉末冶金材料科學與工程, 2017, 22(2): 284?291. CHEN Xin, LI Guodong, XIONG Xiang. The process and properties of porous SiC ceramics prepared by alcohol-water based on gel-casting process[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(2): 284?291.

[9] 黃龍, 肖鵬, 羅衡, 等. 凝膠注模法制備碳纖維/氮化硅復合材料的微觀結構與力學性能[J]. 粉末冶金材料科學與工程, 2014, 19(6): 874?880. HUANG Long, XIAO Peng, LUO Heng, et al. Microstructures and mechanical properties of carbon fiber reinforced silicon nitride composites prepared by gel-casting[J]. Materials Science and Engineering of Powder Metallurgy, 2014,19(6): 874?880.

[10] WANG Xiaofeng, PENG Chaoqun, WANG Richu, et al. Liquid drying of BeO gelcast green bodies using ethanol as liquid desiccant[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(7): 2466?2472.

[11] WANG Xiaofeng, WANG Richu, PENG Chaoqun, et al. Rheological property and drying mechanism of thermoresponsive gelcasting of ZnO[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(8): 2789?2796.

[12] 袁海英, 賈成廠, 張新新, 等. 凝膠注模制備的鋁銅坯體脫脂過程及動力學[J]. 工程科學學報, 2016, 38(1): 102?107. YUAN Haiying, JIA Chengchang, ZHANG Xinxin, et al. Thermal degradation mechanism and kinetics of aluminum- copper green bodies prepared by gel casting[J]. Chinese Journal of Engineering, 2016, 38(1): 102?107.

[13] 王召利, 紀箴, 卡瑞瑪, 等. 銅基材料非水基凝膠注模成形工藝的研究[J]. 粉末冶金技術, 2015, 33(4): 248?253. WANG Zhaoli, JI Zhen, KARIMA B, et al. Study on sintering of non-aqueousgelcasting for copper based materials[J]. Powder Metallurgy Technology, 2015, 33(4): 248?253.

[14] 陶慶良, 魏瑤瑤, 李邦懌, 等. 凝膠注模法制備復雜形狀鎢銅復合材料[J]. 稀有金屬與硬質合金, 2017, 45(4): 29?34. TAO Qingliang, WEI Yaoyao, LI Bangyi, et al. Gel-casting preparation of W-Cu composites with complex shape[J]. Rare Metals and Cemented Carbides, 2017, 45(4): 29?34.

[15] 劉秀, 齊龍浩, 賀智勇, 等. 石墨凝膠注模工藝研究[J]. 硅酸鹽通報, 2017, 36(3): 1015?1019. LIU Xiu, QI Longhao, HE Zhiyong, et al. Gelcasting process of graphite[J]. Bulletin of the Chinese Ceramic Society, 2017, 36(3): 1015?1019.

[16] 胡淑娟, 張躍, 唐保軍. 醇?水基水溶性共聚物凝膠注模成型制備氧化鋁納米多孔陶瓷[J]. 稀有金屬材料與工程, 2015, 44(S1): 400?403. HU Shujuan, ZHANG Yue, TANG Baojun. Nano-porous alumina ceramic with a water-soluble copolymer by alcohol- water based gel-casting process[J]. Rare Metal Materials and Engineering, 2015, 44(S1): 400?403.

[17] 馮培鋒, 陳扼西, 王仲仁. 形狀沉積制造及其應用[J]. 制造技術與機床, 2003, 53(7): 37?40. FENG Peifeng, CHEN Exi, WANG Zhongren. Shape deposition manufacturing and its application[J]. Manufacturing Technology & Machine Tool, 2003, 53(7): 37?40.

Layered gel-casting process based on 3D printing technology

LIU Enchen, GE Dongyuan, LUO Xinwu

(School of Mechanical Engineering, Guangxi University of Science and Technology, Liuzhou 545006, China)

Considering that the application of slurry with high volume fraction of solid is limited due to fluidity in the gel injection molding process, layered gel-casting process based on 3D printing technology was proposed. The methods of 3D printing on-line mold preparation with layering and simultaneous filling of the slurry were used to achieve the slurry non-flow filling or short-distance-flow filling. The results show that cavity of the upper section mold and the vertical mold is all non-flow injection mold zone, and cavity of the lower section mold includes both non-flow injection zone and short-distance-flow injection zone. The maximum flow distance of the lower section mold is positively related to the layer thickness of mold, and is negatively related to the slice angle of the mold. When the maximum flow distance is less than 10 mm, the maximum layer thickness of the 15° angle mold and 75° angle mold is 2.68 and 37.30 mm, respectively.

gel-casting; 3D printing; molding technology

TH162

A

1672?7207(2019)05?1105?07

10.11817/j.issn.1672?7207.2019.05.013

2018?07?06;

2018?10?09

國家自然科學基金資助項目(51765007);廣西省自然科學基金資助項目(2016GXNSFAA380111)(Project(51765007) supported by the National Natural Science Foundation of China; Project(2016GXNSFAA380111) supported by the Natural Science Foundation of Guangxi Province)

劉恩辰,講師,從事快速成型制造、凝膠注模技術研究;E-mail:nice2010@126.com

(編輯 伍錦花)