退火溫度對純鈦TA1織構及各向異性的影響

張貴華,江海濤,吳波,楊永剛,田世偉,郭文啟

(北京科技大學 工程技術研究院,北京,100083)

工業純鈦在航空航天、艦船、核能等高科技領域均有廣泛的用途[1-4],在實際的應用中,除了固有的腐蝕性能外,其機械性能也是設計的重要標準。眾所周知,在室溫下純鈦是一種密排六方結構金屬,具有低的晶格結構對稱性和較少獨立的變形系統,使其在變形熱處理加工過程中極易形成強烈的織構,織構對純鈦的力學性能有著非常大的影響,導致嚴重的各向異性,為了控制純鈦的性能,對于研究其織構類型和晶界取向差異性具有非常重要的意義[5-11]。熱加工處理能夠誘發材料晶體織構的變化,產生具有特定塑性變形的織構特征[12],變形后的晶體再經退火處理發生重新再結晶,再結晶晶粒的形核會受到變形織構的影響[13-16]。LIU等[17]研究發現經常規冷軋退火處理后鈦板具有較強的各向異性,再經循環相變處理后,各向異性得到了明顯降低,其織構組成類型也發生了明顯變化。徐國富等[18-19]也闡述了退火中晶粒長大過程中織構的變化情況,長大前期織構變化顯著,但隨長大和退火時間的延長,織構變化越來越慢。當然,雖然前人對于純鈦在經退火處理有了一定的研究基礎,但純鈦中的α相是一種滑移系較少、對稱性較差的密排六方結構金屬,在加工或形變過程中不可避免地要產生晶體擇優取向;另一方面,鈦的織構又是一般工藝方法難以消除的,而針對鈦的研究主要集中在再結晶初始階段的晶粒尺寸變化和初始織構的形成方面[20],有關經冷軋處理后再不同退火溫度對冷軋純鈦帶的再結晶織構影響的研究較少,在純鈦組織與織構的演變相互關系、織構對各向異性的影響規律還需要進一步研究。本文作者通過X線衍射(XRD)和電子背散射衍射技術(EBSD)等手段,從宏觀和微觀方面系統研究TA1熱軋板在軋制退火工藝處理過程中織構的演化規律,對比和討論微觀組織結構的變化過程中與織構間的變化關系,并對板材不同方向進行力學性能測試,研究分析織構類型和分布對各向異性的影響機制,為純鈦TA1的加工應用提供理論基礎。

1 試驗

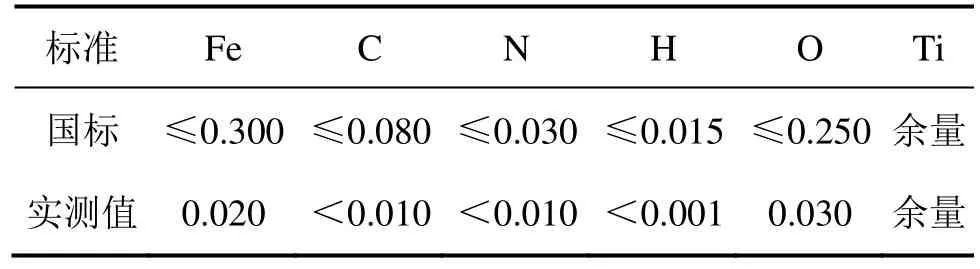

試驗用料是長×寬×厚為 500 mm×500 mm×4.0 mm純鈦TA1熱軋板,其成分如表1所示。

TA1板經單軋程冷軋至1.2 mm,隨后進行退火處理。退火工藝在箱式電阻爐中進行,溫度分別為600,650,700和800℃,保溫60 min,冷卻方式為空冷。通過Carl Zeiss型光學顯微鏡觀察各個試樣的金相,侵蝕劑體積配比為V(HF)∶V(HNO3)V(H2O)=3∶6∶91,侵蝕時間為10~20 s;利用D8 Advance型X線衍射儀和ZEISS SUPRA 55型熱場發射掃描電鏡EBSD分別測量其織構特征,測試前樣品經機械和電解拋光處理。電解拋光參數如下:電壓為30 V,電流為1.5 A,拋光時間為40~60 s,拋光液選用體積分數為5%高氯酸+95%酒精的混合液。

表1 TA1鈦板化學成分(質量分數)Table 1 Chemical composition of TA1 titanium plate %

室溫拉伸性能試驗在 CMT5105萬能力學試驗機上進行,拉伸樣尺寸及測試方法按照國標GB/T 228—2002“金屬材料室溫拉伸試驗方法”實行。拉伸試驗參數設定如下:拉伸力為 98 kN,夾頭位移速度為2 mm/min,軸向引伸儀標距為50 mm,引伸儀測量誤差為0.3%。

2 結果與討論

2.1 初態組織

圖1所示為經冷軋后TA1鈦材的金相組織照片。從圖1可以發現:軋后組織晶粒嚴重破碎并被拉長,呈現出典型的纖維狀態形貌特征,沿軋制方向平行排列,未發現明顯的動態回復與再結晶。

圖1 冷軋態TA1鈦板微觀組織Fig.1 Microstructure of cold-rolled TA1 titanium plate

2.2 微觀組織演變

圖3所示為不同退火溫度條件下的微觀組織形貌。TA1鈦板經過冷變形后,變形組織中會存在以位錯為主的晶體缺陷,這使得變形鈦板內殘留了一定的儲存能,并成為再結晶的驅動力[22]。在溫度為600℃退火條件下(如圖3(a)所示),僅發生了回復現象,其驅動力還達不到再結晶條件,從形貌上觀察還部分保留著軋態形貌特征;而當退火溫度達到 650℃時(如圖3(b)所示),晶粒等軸化,可以明顯地觀察到再結晶晶粒,但晶界模糊,說明發生了未完全再結晶,此時帶狀組織結構已完全消除。

當退火溫度達到700℃時(如圖3(c)所示),晶粒晶界清晰,且均勻分布,此時發生完全再結晶,平均晶粒粒徑約為18 μm;當退火溫度升至800℃時(如圖3(d)所示),晶粒迅速粗化,平均晶粒粒徑達到182 μm,且各晶粒粒徑差異明顯。這是因為當再結晶完成后,晶粒后續正常長大的驅動力主要是晶界能,同時α晶粒的表面能和晶粒內部殘留的少量應變能也成為了驅動力的一部分,退火溫度越高,驅動力越大,晶粒極易長大。

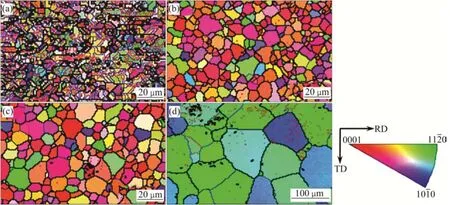

圖4所示為不同退火溫度條件下TA1鈦板成像取向圖,其中晶粒顏色的差異代表著晶粒的取向不同,當顏色單一或者多樣化說明了各晶粒的取向差異性大小。分析發現,退火溫度對經冷軋變形后的微觀組織的亞結構有著重要影響。在經600℃退火后(如圖4(a)所示),亞晶界、條狀組織并未完全消失,其晶粒取向還保留著部分與冷軋類似的特征;當溫度達到650℃后(如圖4(b)所示),亞晶界、條狀組織等形貌特征已經完全消失。值得注意的是,從顏色分布觀察,圖4(a)所示的晶粒位向分布特征與軋態類似;在圖4(b)和(c)中,顏色呈多樣性分布;當溫度達到 800℃后(如圖4(d)所示),晶粒位向顏色分布趨于及的位向所占比例超過90%以上,且顏色分布單一,這表明在較高的退火溫度條件下,新晶粒在趨于及位向有較高的生長速率,同時抑制了{0001}基面晶粒的生長。

圖2 冷軋態TA1鈦板織構表征Fig.2 Texture characterization of cold-rolled TA1 titanium plate

圖3 在不同退火狀態下TA1鈦板的顯微組織Fig.3 Microstructure of TA1 titanium plate at different annealing temperatures

圖4 TA1鈦板α相晶粒隨退火溫度變化的取向分布圖Fig.4 Orientation distribution of α-phase grains in TA1 titanium plate changing with annealing temperatures

圖5所示為通過XRD獲得在不同退火溫度工藝條件下計算{0001}極圖和極圖。從圖5可見:在較低退火溫度600℃時(如圖5(a)所示),織構的分布相對于軋態(如圖2(a)所示)未有明顯改變,但織構(0001)±35°TD 強度略微上升到 2.7,降低到 2.0;當退火溫度從 600℃上升至 650℃時,(0001)±35°TD 強度減弱至 1.6,強度繼續降低(如圖5(b)所示);而當溫度達到700℃時(如圖5(c)所示),雙峰織構(0002)±35°TD 強度增加至 4.1,織構的強度會對性能有著重要的影響。從圖5(c)和5(d)可知:退火溫度達到800℃時,織構強度極速增加,其(0001)±35°TD織構強度達到了8.1,而且極圖上織構分布變化明顯,兩端織構由RD向ND偏轉(如圖5(d)所示)。

hcp型工業 TA1的主要織構取向位于Ψ2=0°和Ψ2=30°的ODF恒Ψ2截面上[23],圖6所示為冷軋態和不同退火態試樣的恒Ψ2截面ODF圖。如圖6(a)所示,冷軋TA1板的織構主要以冷軋織構,和等織構組分為主,其中織構組分強度較高,是主要的織構類型。經退火處理,在退火溫度為600℃時(如圖6(b)所示),冷軋織構組分強度開始減弱,此時沒有發現有較強的再結晶織構生成。

圖5 在不同退火條件下TA1鈦板的實測{0001}極圖和極圖Fig.5 {0001} and pole figure of α-phase grains in TA1 titanium plate at different annealing temperatures

圖6 在不同退火條件下TA1鈦板的恒Ψ=0°和Ψ=30°ODF圖Fig.6 Constant Ψ=0° and Ψ=30° ODF chart at different annealing temperatures

從圖6可知:由于提高退火溫度會促使再結晶織構的轉變,在當退火溫度達到 650℃后(如圖6(c)所示),冷軋織構繼續變弱,此時生成了和織構組分,這主要是由于經退火處理,其晶粒擇優形核,并且進行生長,從而使得某些穩定取向的晶粒的生長趨勢被增強[24];當退火溫度為700℃時(如圖6(d)所示),軋制織構基本消失,和種類型再結晶織構強度也開始升高;隨著退火溫度繼續提高(如圖6(e)所示),除了晶粒吞并長大以外,一些亞穩取向的晶粒繼續會向著穩定的取向的晶粒轉動,和這2種織構迅速增強,其強度分別達到8.05和11.83,同時未發現其他較強烈的織構類型生成。

2.3 織構對各向異性的影響規律

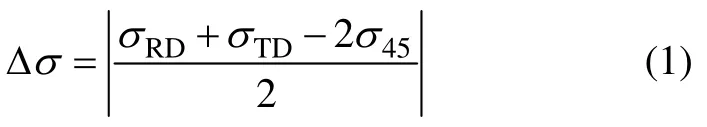

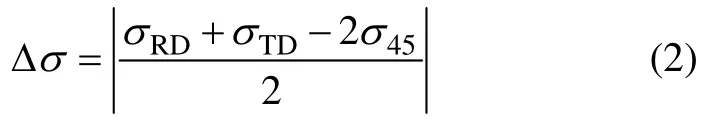

圖7所示為各狀態下軋向(RD)、橫向(TD)和與軋向成 45°方向上力學性能的測試結果。退火處理有效地提高了TA1的塑性性能,但其強度也有明顯的下降。為了更好地對比各個方向上在不同工藝處理下力學性能各向異性的差異,提出以下2個表達力學性能各向異性的參數。

強度異性度為

伸長率異性度為

式中:σRD為鈦板軋制方向上強度;σTD為鈦板橫向方向上強度;σ45為鈦板與軋制成 45°方向上強度;為鈦板軋制方向上伸長率;δTD為鈦板橫向方向上伸長率;δ45為鈦板與軋制成45°方向上伸長率。

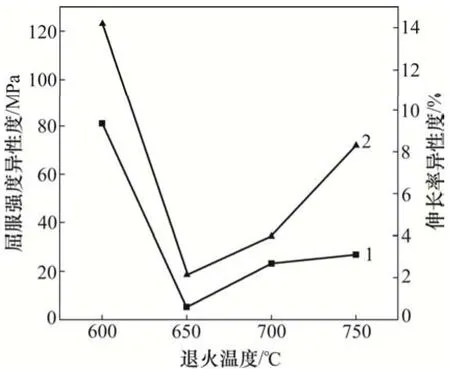

通過式(1)和式(2)得到圖8所示的力學異性度曲線圖,曲線中異性度越大,其力學性能各向異性越明顯。在較低退火溫度600℃條件下,由于組織和織構類型還保留著軋態形貌特征,強度異性度比較高,各向異性非常強烈;當退火溫度達到650℃時,強度和伸長率各向異性度達到了最低值,各向異性此時最弱;伴隨著退火溫度的繼續上升,強度和伸長率異性度曲線呈現了上升趨勢,材料的各向異性也隨之不斷增強。

一般地,多晶體內各向異性主要受單晶體本身各向異性和多晶體取向分布即織構的雙重影響[25]。在較低的退火溫度600℃下,由于僅發生回復現象,此時未形成再結晶織構組分,還保留著比較強的冷軋織構組分,力學各向異性度大,各向異性強烈;伴隨退火溫度的升高,冷變形態TA1鈦板會發生回復與再結晶,而再結晶包括了再結晶晶核的形成,以及涉及大角度晶界的遷移的晶核生長過程。再結晶的晶核生長過程進行到新生成的晶粒互相接觸,完成或基本上取代高缺陷密度的變形基體為止[26]。在退火溫度650℃條件下,生成了以和為主的再結晶織構類型,晶粒形貌此時與軋態也有明顯不同,冷軋織構,,和等組分強度開始降低,由于此時冷軋織構組分和新生成的再結晶織構組分最弱,力學各向異性度曲線也處于最低點,力學性能各向異性也最弱(如圖8所示);當退火的溫度達到800℃后,晶粒變化由最初的回復與再結晶形核方式向晶粒間的合并長大轉變,新生成的織構類型和組分強度迅速上升,力學各向異性度曲線(特別是伸長率各向異性度曲線)斜率迅速也隨之增大。從這些結果不難看出:由于存在織構,板材力學性能具有各向異性,織構越強越集中,各向異性越明顯。

圖7 TA1鈦板在不同方向上的力學性能Fig.7 Mechanical properties of TA1 titanium plate in different directions

圖8 TA1鈦板力學性能異性度曲線Fig.8 Anisotropy curves of mechanical properties of TA1 titanium plate

同時,純鈦的塑性變形主要通過柱面滑移來協調,基面滑移作用次之,棱錐面

3 結論

1)冷軋變形TA1鈦板經退火處理,組織變化主要以回復與再結晶的形核生長為主,隨著溫度升高,超過700℃,晶粒開始合并長大;在退火溫度為800℃時,晶粒粗化,粒徑達到了182 μm。