CharmecMC605DA型裝藥臺車在地下礦山的應用試驗

孔令磊,黎 釗

(安徽開發礦業有限公司,安徽 六安 237400)

安徽開發礦業有限公司是一個年設計生產能力為750萬t鐵石的大型地下金屬礦山企業,其中李樓采礦場是公司的主力采礦場,年產鐵礦石500萬t以上,采礦方法是采用25m分層上向扇形孔階段空場嗣后充填法,高分段鑿巖爆破,分別在-325、-350、-375、-400m四個水平進行爆破作業,每天爆破的裝藥量是5000~8000kg,使用的是乳化顆粒銨油炸藥,上向扇形孔裝藥,炮孔孔徑為Φ76mm,孔深為12~32mm,工人采用裝藥器裝藥作業時,勞動強度大,工況條件惡劣,為了降低裝藥爆破作業的勞動強度,提高勞動效率及裝藥爆破的機械化、自動化水平,安徽開發礦業公司自2015年2月,引進芬蘭Normet公司生產的CharmecMC605DA型裝藥臺車在李樓采礦場做應用試驗,使用至今,三年多來,試驗取得了明顯的積極效果,現予以總結。

1 裝藥臺車的結構和作業原理

CharmecMC605DA型裝藥臺車的基本結構包括底盤和工作機構,如圖1所示,底盤部分是由柴油機、變矩器、變速箱、橋及前后機架組成,工作機構包括炸藥添加系統、裝藥罐及氣路控制系統、機載空壓機、卷盤系統、送管機構、裝藥系統和移動升降工作平臺等主要部件組成。

圖1 CharmecMC605DA型裝藥臺車

裝藥臺車的工作原理是:車載空壓機將壓縮空氣充滿裝藥罐,裝藥時裝藥管送入孔低,壓力風把炸藥吹入孔中,隨著裝藥管后退,炸藥就不間斷地壓入孔中,直至裝滿。

2 裝藥臺車的作業過程

2.1 裝藥前準備工作

(1)清理平整裝藥臺車作業現場的場地,檢撬頂板,并將臺車橫臂旋轉到裝藥位置。(2)把臺車開到工作面后,將支腿放低將裝藥臺車支起,確保支腿和地面接觸良好;將裝藥平臺放低,盡量接近地面。(3)開啟遙控操作盒電源,將裝藥按鈕切換至對孔狀態。(4)將伸縮臂旋轉180°,使對孔機構到達裝藥面,盡量在橫臂移動范圍內裝盡可能多的孔。(5)將空氣軟管吹干凈,并將現場空壓設備和空氣軟管連結在一起。(6)打開空氣管路控制閥,檢查空氣壓力表壓力,空氣壓力為6~7bar。(7)開啟動力開關和工作燈,開啟控制電源。(8)將卷筒旋轉到工作位置,將對孔機構伸直,將折疊臂伸直。

2.2 裝藥作業過程

(1)標定退管速度。(2)將對孔機構出口管對準炮孔,使對孔機構出口管與巖石間保留5cm間隙。(3)確保對孔機構出口管與炮孔中心對齊。(4)旋轉卷筒,將輸藥膠管送到對孔機構出口管末端。(5)將炮孔深度計數器清零。(6)將輸藥膠管送至孔底。(7)讀出炮孔深度,并確保軟管全部在孔內,且炮孔深度正確。(8)對實際深度做好記錄。(9)將輸藥膠管回收至對孔機構出口處。(10)將起爆彈裝入送藥膠管內。(11)將炮孔深度置(12)將起爆彈送至孔底(測量終止的地方)。(13)核實炮孔深度。(14)開啟對應的裝藥罐,開啟裝藥按鈕,開始裝藥。(15)按調整好的速度回收裝藥膠管。

2.3 裝藥器上料過程

(1)將炸藥分別裝在A/B罐內,上料完成后開啟攪拌。(2)配合裝藥操作人員完成裝藥作業,裝藥罐缺料時及時通知裝藥人員切換裝藥罐,確保裝藥罐內一直有料。(3)防止大塊及異物進入裝藥器內。

2.4 結束工作

(1)將收縮臂收回到初始位置。(2)將裝藥膠管回收到折疊臂內。(3)將對孔機構折回到其運輸時的位置。(4)假如需要長距離運輸,將軟管移到卷筒和裝藥器之間。(5)將卷筒旋轉至回收位置。(6)按下緊急停止按鈕。(7)關閉電源。(8)關閉氣閥。(9)放掉壓縮空氣,并斷開空氣軟管。(10)啟動引擎,將支腿升起,將裝藥平臺升起。作業過程中,必須嚴格遵守操作規程,確保設備安全、規范地操作,現將該設備在李樓采礦場-325米水平26-5進路兩排炮孔,作業過程的技術參數記錄如表1。

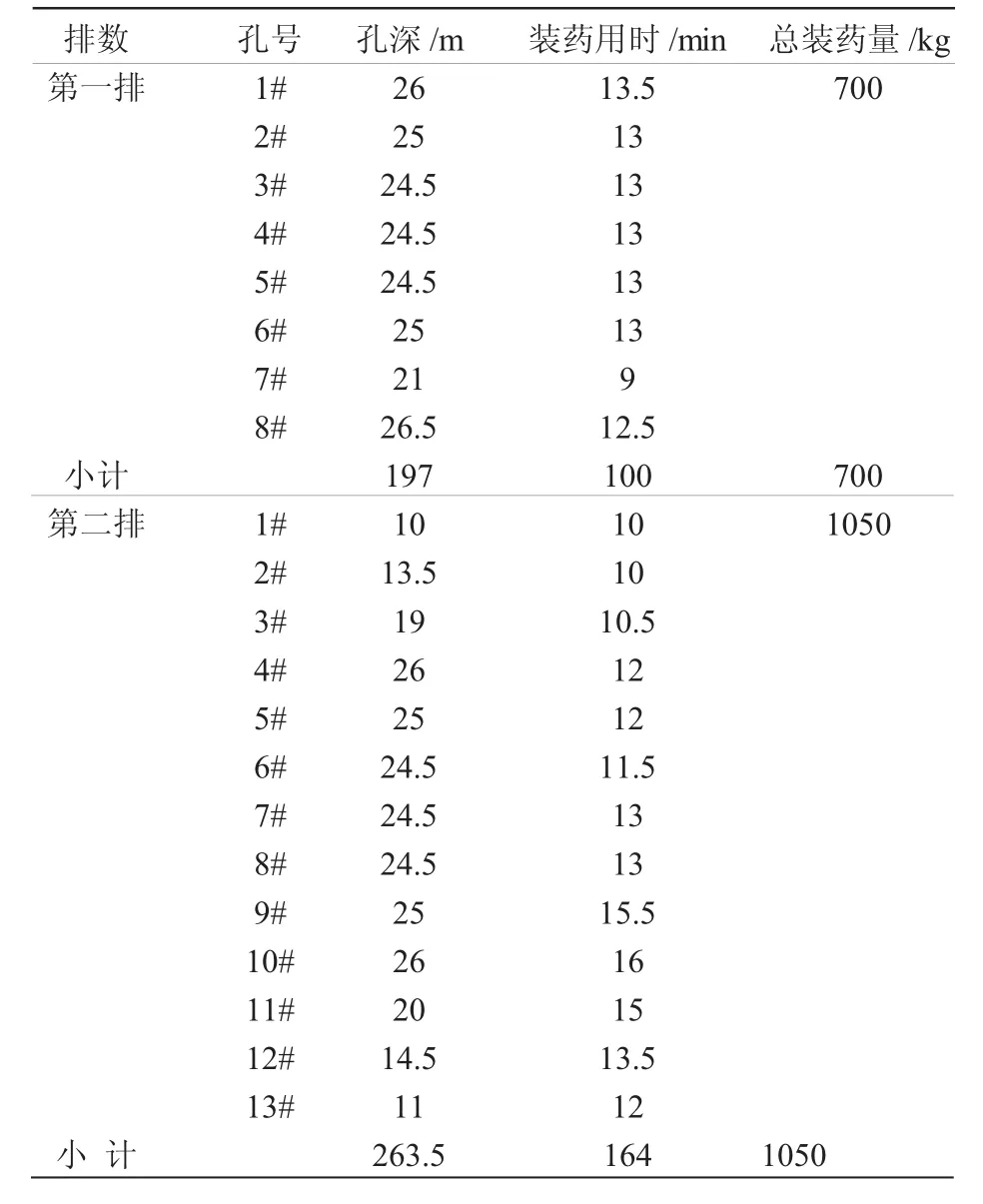

表1 炮排裝藥現場記錄表

3 裝藥臺車的日常管理

裝藥臺車堅持安全、優質、高效的原則,積極做好日常管理,加強日常保養,首先要把設備安全放在第一位,做好預防性檢查和維修工作,裝藥臺車的所有主體結構連接件,都配備有靜電排放接地線,有效安全的避免靜電的發生,并且裝藥臺車使用的所有裝藥管上的橙色條紋是根據英國安全標準植入的半導體材質,有效的防止靜電累積,對于防靜電的電阻值有嚴格的要求,每米電阻為1~30千歐姆。這些安全設施,都是在使用過程中要求嚴格檢查的。

清潔、潤滑、緊固是裝藥臺車現場管理的基本工作,操作工每天只有在完成這些必須的內容,填寫好點檢卡之后,才能操作設備,尤其是臺車的清潔,銨油炸藥對設備的腐蝕性強,裝藥完成后,必須對設備清洗干凈,避免因腐蝕而產生設備故障。

4 裝藥臺車的試驗結論

CharmecMC605DA型裝藥臺車集機電、液壓、智能控制于一體,自動化程度高,性能穩定,該型裝藥臺車在安徽開發礦業公司李樓采礦場試驗使用3年多來,和國產BQF-100型裝藥器進行比較,得出如下結論:

裝藥效果、爆破效果比較。因裝藥臺車配備有機載空壓機、炸藥添加系統,以及帶PI自動修復保持進退管速度功能的Canbus總線控制系統,所以保證了在裝藥過程中,其一,保證連續不間斷進行裝藥,提高裝藥效率;其二,所配備的機載空壓機保證罐內壓力和助推風流量的穩定,保證出藥量的連續性;其三,先進的帶PI自動修復并且保持退管速度功能的Canbus總線控制系統,保證了退管速度的穩定,這樣有利于炮孔中裝藥量的密實度均勻,在很大程度上就有效的降低了爆破大塊率。

4.1 裝藥效率比較

①裝藥臺車配備有2個300L的裝藥罐,且裝藥臺車所配備的炸藥添加系統與傳統手動添藥相比,裝藥臺車上的炸藥添加系統更有效、更快捷、更簡單和更安全,實現不間斷的裝藥工藝,可以一直保持實現一個炸藥罐往炮孔中裝藥,而設備后端的操作人員同時為另一個裝藥罐添加炸藥,不存在由于添加炸藥造成的裝藥中斷。②裝藥臺車作業中,每班僅需要5個人員(包括運送起爆器的人員),就可以完成裝藥工作,比使用裝藥器裝藥減少3個人員。③在炮孔正常情況下,使用裝藥臺車裝一排孔炸藥僅耗時40min,而一個采場的進路整個作業面裝藥,每天裝藥作業2排孔,也僅需要1.5h,該耗時包括設備開進作業面以及至離開作業面時間,裝藥作業時間就比使用裝藥器裝藥快1~1.5h。

4.2 返粉情況的比較

裝藥臺車配備兩個裝藥罐,可以實現連續性裝藥,由機載空壓機提供穩定的風源及先進的控制系統能夠保持穩定的退管速度,完全達到采礦工藝要求,平均返粉率可控制在1%~3%以內,返粉率比人工裝藥降低了10%~12%,較大幅度地減少了炸藥的浪費,降低了裝藥成本。

4.3 堵管情況比較

使用裝藥臺車在日常炮孔裝藥時基本上沒有發生堵管現象。只要操作工按照操作規范進行正確的操作設備,在進管過程中開啟吹風功能時,就不會造成堵管現象。

4.4 存在的問題

在裝藥臺車的試驗作業過程中,由于地下采礦場井下溫度較高,作業現場環境溫度一般在25~30℃,當超過25m深的炮孔后,裝藥管會變軟,發生打滑現象,無法裝藥。我們分析認為,是裝藥管在環境溫度高和作業過程中,摩擦生熱,導致膠管變軟,產生打滑,無法再進入深孔裝藥,可是李樓采礦場的最深裝藥孔達32m,這個問題比較明顯。裝藥管變軟打滑現象,在國內其它礦山也遇到過,有待進一步解決。通過三年多的現場裝藥作業試驗,對CharmecMC605DA型裝藥臺車總的評價是:①性能穩定,故障率低,安全可靠。②返粉率低。③裝藥速度快,效率高,裝藥密度大,爆破后大塊率降低。裝藥臺車完全可以替代傳統的裝藥器在地下金屬礦山裝藥作業中的使用,技術性能完全滿足采礦作業的爆破工藝要求,并且可有效提高作業效率和安全性,節約成本。

5 結語

CharmecMC605DA型裝藥臺車的在安徽開發礦業公司的成功應用,證明了該型裝藥臺車的技術性能是安全可靠的,能夠滿足采場的爆破工藝要求。裝藥臺車的應用,對于大型地下金屬礦山裝藥作業堅持以機械化生產替換人工作業,大力提高安全生產水平,逐步落實“機械化換人,自動化減人”的目標,具有重大的積極意義。