正交試驗法優化亞麻薺籽毛油制取工藝研究

于立芹 朱 杰 范 毅 張華南 李 曉魏 悅 李飛飛 張海希 杜樹旺

(河南省生物技術開發中心1,鄭州 450002) (河南省科高植物天然產物開發工程技術有限公司2,鄭州 450002) (安陽九安農業有限責任公司3,安陽 455000) (安陽市亞麻薺種植工程研究中心4,安陽 455000)

亞麻薺(Camelinasativa(L.)Crantz)屬于十字花科,亞麻薺屬,是一種農藝性狀好、投入低、栽培簡單、經濟價值較高的環保型油料作物[1]。亞麻薺籽小,呈棕褐色,外殼較為堅硬不易脫除,千粒重約為1.25 g[2]。亞麻薺籽含油率約28%~40%,富含a-亞麻酸、亞油酸與油酸,還含有豐富的維生素E、多酚與甾醇等抗氧化物質,以及存在于少量植物中的促進受損神經組織修復與再生的特效物質-神經酸[3-5]。亞麻薺籽油營養保健價值突出,動物實驗與臨床研究均表明,食用亞麻薺籽油具有降血脂的作用[6-7]。目前,亞麻薺籽油已被美國、加拿大等國家批準作為新食品原料。隨著我國大力發展小品種食用油,亞麻薺籽油以其獨特的栽培特性與食用價值逐漸引起研究的重視。

目前植物油的提取方法主要有物理壓榨法和化學溶劑浸出法[8]。高含油油料,宜采用預榨-浸出法制油工藝[9]。物理壓榨法是將油脂從油料中擠壓出來的取油方法,具有工藝簡單、配套設備少、油品質量好等優點,但壓榨油餅粕殘油量較高。浸出法是油脂提取率最高的一種取油方法,對于合理利用油料資源有著重要的意義。本實驗采用正交試驗法,對亞麻薺籽的壓榨-浸出工藝進行優化,得出各工藝過程的最佳提取參數,以期為亞麻薺籽油的開發利用提供借鑒。

1 材料與方法

1.1 試驗材料

亞麻薺籽;石油醚、正己烷:分析純。

1.2 主要儀器

DHG-9140A型電熱恒溫鼓風干燥箱;6YZ-230型液壓榨油機;SB2100型旋轉蒸發儀;STX2201型便攜式電子天平;ME204/02型分析天平;DZKW-S-6型水浴鍋;臥式HD2015W恒速電動攪拌器。

1.3 試驗方法

1.3.1 壓榨工藝研究流程

原料清理→低溫干燥(50 ℃)/噴水潤濕→壓榨→收取餅粕→殘油測定

以壓榨壓力、時間、亞麻薺籽含水量為單因素進行試驗,研究不同因素對亞麻薺籽餅粕殘油率的影響。在單因素研究的基礎上,以餅粕殘油率為測定指標,選擇壓榨壓力、時間、含水量3因素設計正交試驗,優化亞麻薺籽壓榨制油的最佳工藝條件。

殘油率測定:索氏抽提法,參照《GB/T 10359—2008 油料餅粕 含油量的測定 第1部分:己烷(或石油醚)提取法》進行。

含水量測定:參照《中國藥典》2015年版0832水分測定法第二法(烘干法)進行測定。

1.3.2 浸出工藝研究流程

亞麻薺籽餅粕→低溫浸出→混合油過濾→回收溶劑→毛油恒重

以正己烷為提取溶劑,以料液比、浸出時間、浸出溫度為單因素進行試驗,研究不同因素對亞麻薺籽餅粕中殘油提取率的影響。在單因素研究的基礎上,以餅粕殘油提取率為測定指標,選擇料液比、浸出時間、浸出溫度3因素設計正交試驗,優化亞麻薺籽餅粕浸出提取的最佳工藝條件。

1.3.3 毛油理化指標檢測

酸價測定:參照GB 5009.229—2016 食品安全國家標準 食品中酸價的測定;過氧化值測定:參照GB 5009.227—2016 食品安全國家標準 食品中過氧化值的測定;磷脂測定:參照GB/T 5537—2008 糧油檢測 磷脂含量的測定;加熱試驗:參照GB/T 5531—2008 糧油檢驗 植物油脂加熱試驗。

1.3.4 數據分析

分析所用樣品均采用隨機取樣的方法,所有試驗數據均為至少兩次測定的平均值,并計算標準偏差。利用EXCLE進行作圖。正交試驗統計分析采用Minitab17數據處理軟件。

2 結果與分析

2.1 壓榨制油單因素試驗

2.1.1 壓榨壓力對餅粕殘油率的影響

投料量為1 kg,在物料平均含水量約7.3%,壓榨時間40 min,室溫壓榨條件下,探討壓力對亞麻薺籽餅粕殘油率的影響,壓榨壓力對餅粕殘油率的影響如圖1所示。

由圖1可知,在壓力30~60 MPa范圍內,隨著壓榨壓力增加,亞麻薺籽餅粕的殘油率下降。當壓力增大到50 MPa時,殘油率降低幅度變緩,壓力繼續升高至60 MPa時,亞麻薺籽餅粕殘油率最低。但從經濟角度和安全方面考慮,壓榨壓力過大,會導致設備投資和操作費用大幅增加,同時高壓設備的安全性隱患也會增大,影響設備使用壽命。綜合考慮,選擇壓榨壓力為50 MPa。

圖1 各因素對餅粕殘油率的影響

2.1.2 壓榨時間對餅粕殘油率的影響

投料量為1 kg,在物料平均含水量約7.3%,壓榨壓力50 MPa,室溫壓榨條件下,探討壓榨時間對亞麻薺籽餅粕殘油率的影響,壓榨時間對餅粕殘油率的影響如圖1所示。

由圖1可知,壓榨時間在40 min內,隨著壓榨時間延長,餅粕殘油率減少,壓榨時間50 min餅粕殘油率與40 min殘油率相近。為提高生產效率,壓榨時間不宜過長,40 min左右較為理想。

2.1.3 亞麻薺籽含水量對餅粕殘油率的影響

投料量為1 kg,在壓榨時間40 min,壓榨壓力50 MPa,室溫壓榨條件下,考察亞麻薺籽含水量對亞麻薺籽餅粕殘油率的影響,含水量對餅粕殘油率的影響如圖1所示。

由圖1可知,亞麻薺籽含水量對餅粕殘油率影響較大。當物料平均含水量達到7.3%之前,隨著亞麻薺籽含水量增加,餅粕殘油率下降。之后隨著物料平均含水量增加,餅粕中殘油率反而上升。結果表明,亞麻薺籽壓榨前平均含水量控制在6.3%~7.3%比較合適。

2.2 壓榨制油正交試驗

2.2.1 試驗設計及結果

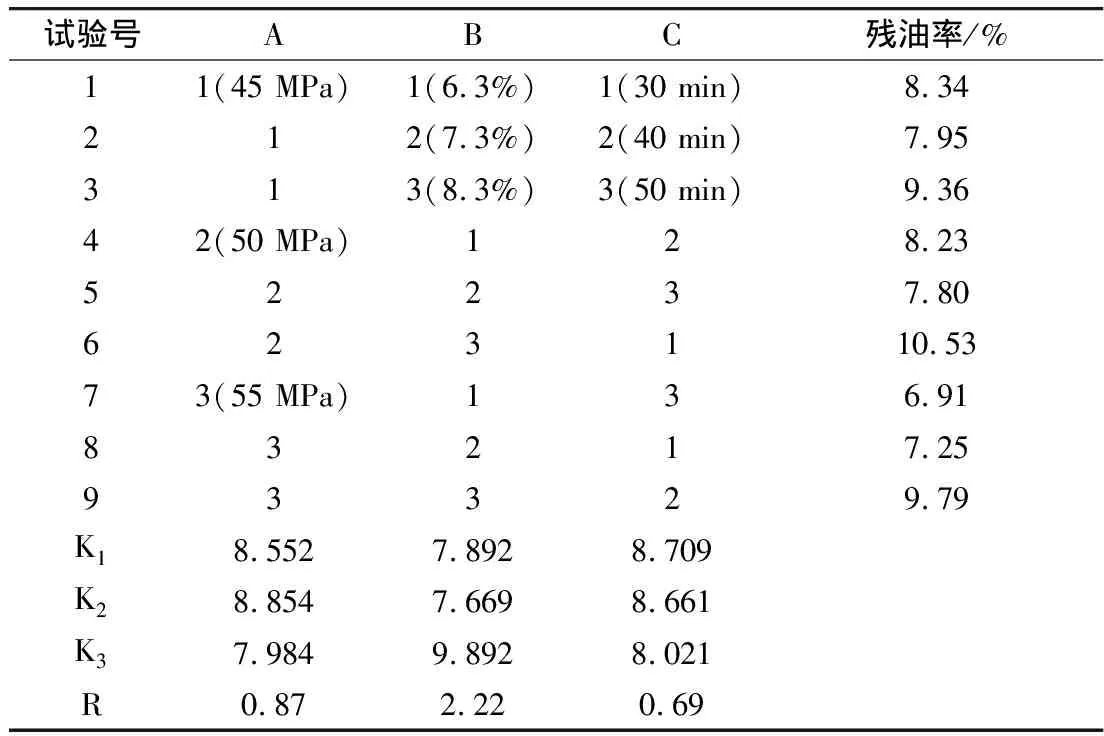

在壓榨制油單因素試驗的基礎上,根據Minitab17.0數據處理系統中的L9(34)正交試驗設計方法,以壓榨壓力(A)、亞麻薺籽含水量(B)、壓榨時間(C)作為3個考察因素,選取3個水平進行試驗,對結果進行極差分析、方差分析,以確定最佳工藝條件。L9(34)正交試驗設計及結果見表1。

表1 L9(34)正交試驗設計及結果

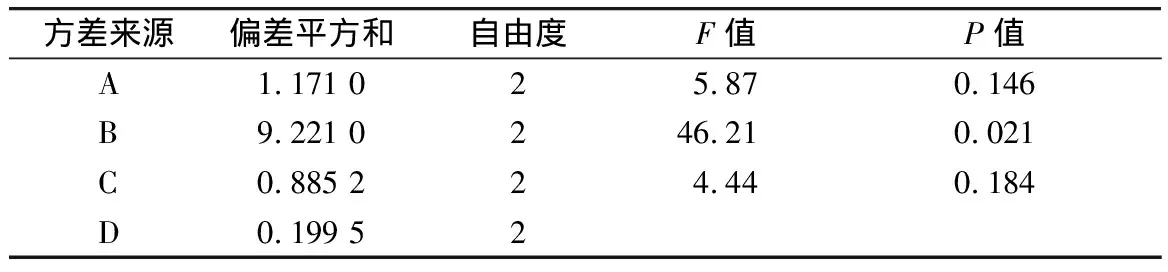

2.2.2 模型方差分析

對試驗所得結果進行方差分析,正交試驗方差分析結果見表2。影響壓榨制油餅粕殘油率的各因素主次關系為B>A>C,即含水量>壓力>時間;經方差分析,含水量對殘油率有顯著影響,壓力及時間對殘油率無顯著影響。由此可得最佳提取工藝為A3B2C3。綜合大生產的可能性,并從降低成本角度考慮,可以考慮壓榨工藝A1B2C1,即壓榨壓力45 MPa、含水量7.3%、壓榨時間30 min。

表2 正交試驗方差分析結果

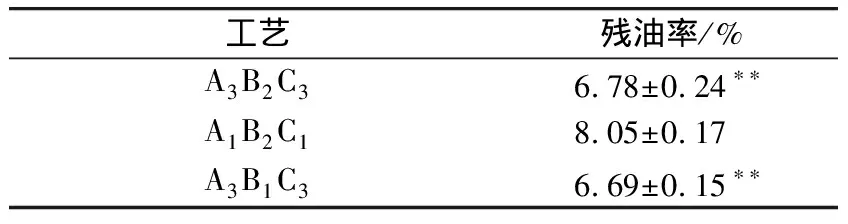

2.2.3 驗證試驗

選擇3個工藝組合即A3B2C3、A1B2C1和A3B1C3,按照上述條件進行驗證試驗,每個條件試驗3批,進行殘油率測定,正交驗證試驗結果見表3。單因素方差結果表明,A3B2C3與A3B1C3工藝餅粕殘油率顯著低于A1B2C1(P=0.000;P=0.000),A3B2C3與A3B1C3工藝壓榨餅粕殘油率無統計學差異(P=0.595),因此壓榨工藝選擇壓力為55 MPa,時間40~50 min,含水量為6.3%~7.3%。

表3 正交驗證試驗結果

注:與A1B2C1比較*P<0.05,**P<0.01。

2.3 浸出工藝單因素試驗

2.3.1 料液比對餅粕殘油提取率的影響

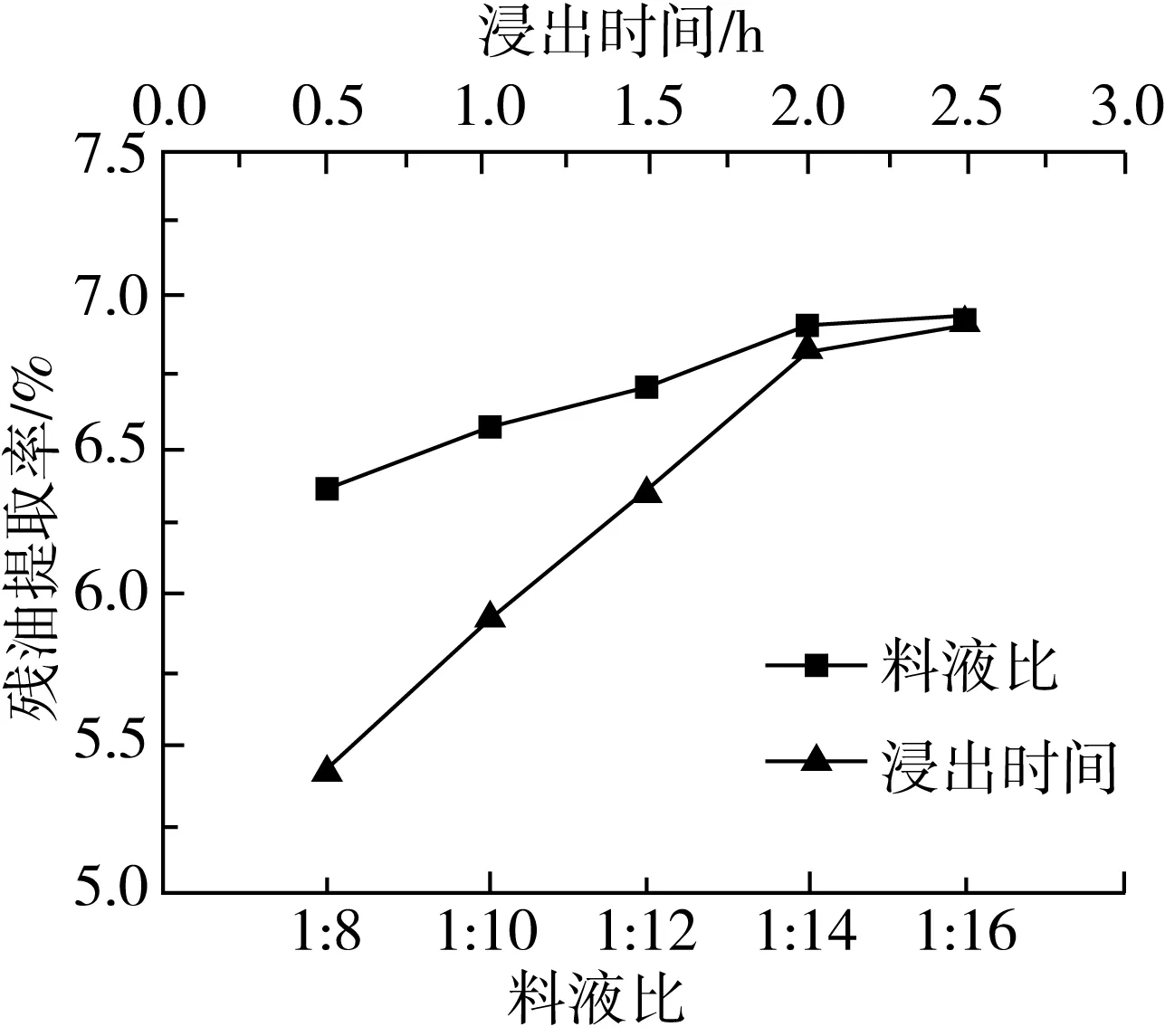

以正己烷為提取溶劑,取20 g餅粕,在浸出溫度50 ℃、浸出時間2 h、攪拌轉速80 r/min的條件下,采用1∶8、1∶10、1∶12、1∶14、1∶16的料液比分別對亞麻薺籽餅粕進行浸提,探討不同料液比對餅粕殘油提取率的影響,料液比對餅粕殘油提取率的影響如圖2所示。

由圖2可知,隨著正己烷用量增加,亞麻薺籽餅粕殘油提取率增大,當料液比大于1∶14時,殘油提取率增加趨勢趨于平緩。從降低成本考慮,選擇料液比為1∶14比較合適。

圖2 料液比、浸出時間對餅粕殘油提取率的影響

2.3.2 浸出時間對餅粕殘油提取率的影響

以正己烷為提取溶劑,取20 g餅粕,在浸出溫度50 ℃、料液比1∶14、攪拌轉速80 r/min的條件下,分別對餅粕浸提0.5、1、1.5、2、2.5 h,探討不同浸出時間對餅粕殘油提取率的影響,浸出時間對餅粕殘油提取率的影響如圖2所示。

由圖2可知,隨著浸出時間延長,亞麻薺籽餅粕殘油提取率增大,當浸出時間大于2.0 h時,殘油提取率增加趨勢趨于平緩。從節約時間考慮,選擇浸出時間為2.0 h比較合適。

2.3.3 浸出溫度對餅粕殘油提取率的影響

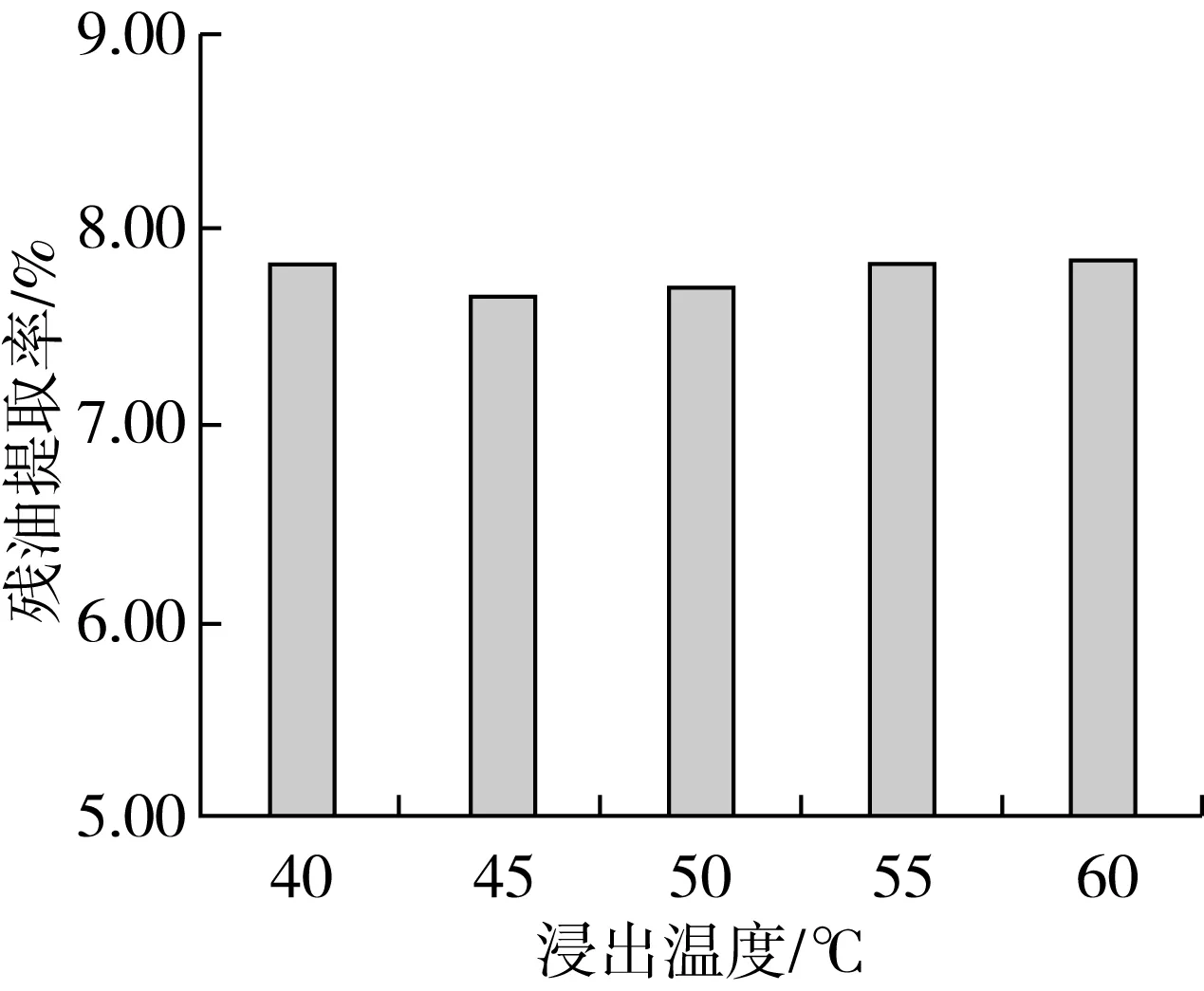

以正己烷為提取溶劑,取20 g餅粕,在浸出時間2.0 h、料液比1∶14、攪拌轉速80 r/min的條件下,分別以40、45、50、55、60 ℃溫度下對餅粕浸提,探討不同浸出溫度對餅粕殘油提取率的影響,浸出溫度對餅粕殘油提取率的影響如圖3所示。

由圖3可知,在低溫條件下,浸出溫度對亞麻薺籽餅粕殘油提取率影響不大。從油脂穩定性以及提取工藝穩定性角度考慮,選擇浸出溫度為40 ℃比較合適。

圖3 浸出溫度對餅粕殘油提取率的影響

2.4 浸出取油正交試驗

2.4.1 試驗設計及結果

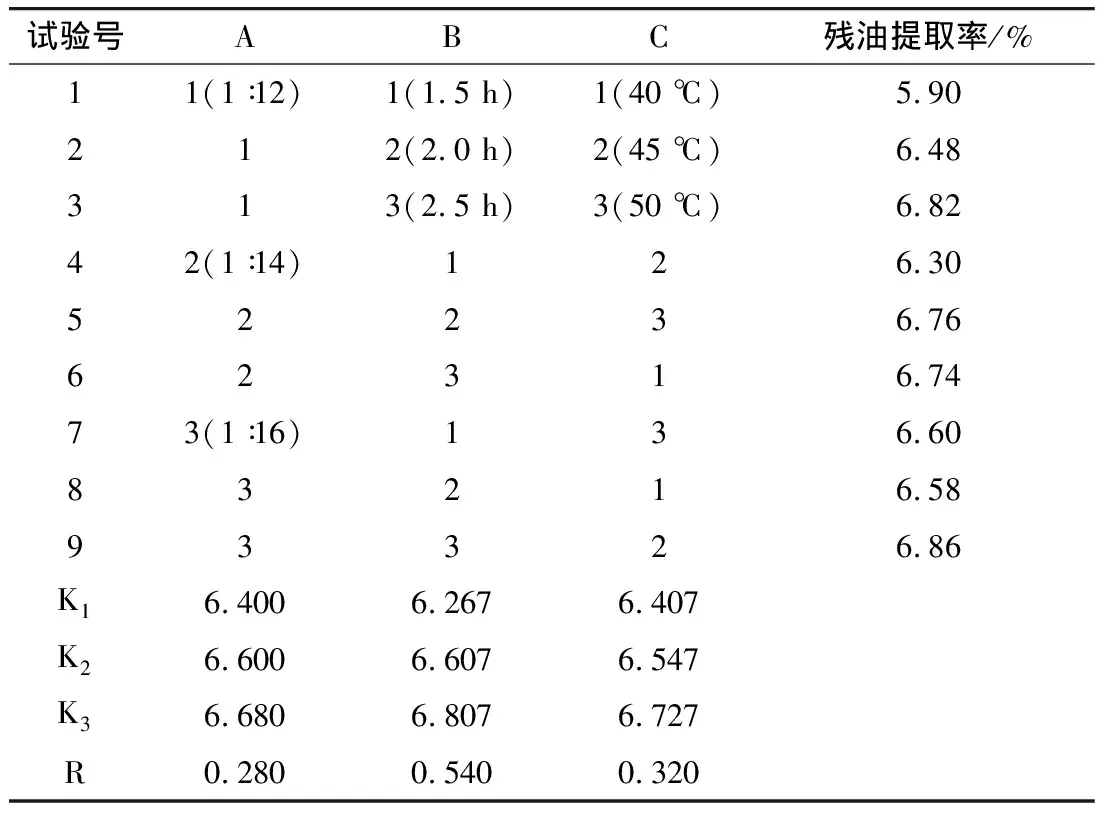

在浸出取油單因素試驗的基礎上,根據Minitab17.0數據處理系統中的L9(34)正交試驗設計方法,以料液比(A)、浸出時間(B)、浸出溫度(C)作為3個考察因素,選取3個水平進行試驗,對結果進行極差分析、方差分析,以確定最佳工藝條件。L9(34)正交試驗設計及結果見表4。

表4 L9(34)正交試驗設計及結果

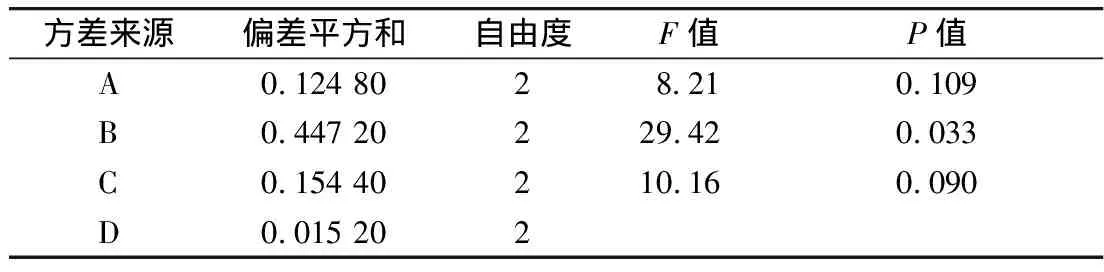

2.4.2 模型方差分析

對試驗所得結果進行方差分析,正交試驗方差分析結果見表5。從表5可以看出,影響亞麻薺籽餅粕殘油提取率的各因素主次關系為B>C>A,即浸出時間>浸出溫度>料液比;經方差分析,浸出時間對殘油提取率有顯著影響,浸出溫度及料液比對殘油提取率無顯著影響。由此可得最佳提取工藝為A3B3C3。綜合大生產的可能性,并從降低成本角度考慮,可以考慮壓榨工藝為A1B3C1,即料液比1∶12、浸出時間2.5 h、浸出溫度40 ℃。

表5 正交試驗方差分析結果

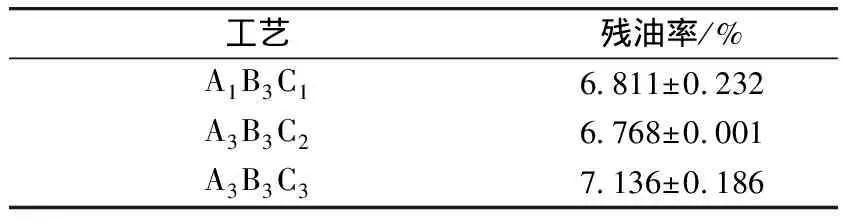

2.4.3 驗證試驗

選擇3個工藝組即合A3B3C3、A1B3C1和A3B3C2,按照上述條件進行驗證試驗,每個條件實驗3批,進行殘油提取率測定,浸出驗證試驗結果見表6。結果表明,每個試驗條件下殘油提取率均無統計學差異,因此從降低生產成本角度考慮,浸出工藝為料液比1∶12(m∶V),浸出時間2.5 h,浸出溫度40~50 ℃。

表6 浸出驗證試驗結果

2.5 壓榨與浸出毛油理化指標

壓榨與浸出毛油理化指標檢測結果見表7。

表7 壓榨與浸出毛油理化指標檢測結果

由表7可知,亞麻薺籽壓榨毛油與餅粕浸出毛油基本理化指標符合國標要求。

3 結論

3.1 亞麻薺籽壓榨制油的最佳工藝參數為:壓榨壓力55 MPa、壓榨時間40~50 min、亞麻薺籽含水量6.3%~7.3%。在最佳工藝條件下,亞麻薺籽餅粕殘油率約為6.8%。

3.2 亞麻薺籽餅粕浸出取油的最佳工藝參數為:料液比1∶12(m∶V)、浸出時間2.5 h,浸出溫度40~50 ℃,在最佳工藝條件下,亞麻薺籽餅粕殘油提取率約為6.7%。

3.3 亞麻薺籽壓榨制油與浸出取油的毛油感官性質較好,呈清澈透明的淡黃色,基本理化指標符合國標要求,后期可簡化精煉工藝,縮短生產周期,提高成品油產率。