智能工廠之數控機床聯網

梅梅

摘要:設備物聯網系統是CPS系統在制造企業的典型應用,通過將企業設備聯網和數據的自動采集,為智能工廠/數字化車間的改造提供了數據基礎。本文分析了制造企業數控機床聯網現狀,研究了DNC/MDC系統解決方案。

關鍵詞:DNC;MDC;數控機床;制造自動化

中圖分類號:TP273 文獻標識碼:A 文章編號:1007-9416(2019)03-0009-02

0 引言

DNC即分步式數字控制,實現了數控設備的網絡傳輸,程序管理。MDC(設備數據收集)進一步擴展了DNC系統,使DNC/MDC能夠成為制造企業MES的數據基礎和重要組成部分。DNC/MDC系統作為橋梁,溝通MES和底層設備,一方面,DNC/MDC接收來自MES的計劃指令,并將生產指令和加工程序下發到生產設備;另一方面,DNC/MDC系統會采集設備各種制造數據,經過分析和業務邏輯處理,將信息反饋給MES,ERP系統,作為后續生產和計劃的決策依據。

1 制造企業數控機床聯網現狀分析

目前,在沒有采用DNC/MDC系統的離散制造業企業中,在程序編輯與仿真,程序傳輸,程序的管理,設備監控和數據采集,以及數據分析等方面容易出現下述問題[1]:

(1)NC程序的手動傳輸,如移動存儲傳輸,手動錄入等等;(2)程序管理雜亂無章,如程序存儲雜亂,無冗余備份;無版本管理;缺乏權限管理等;(3)作業指導書、工藝圖紙存放混亂;(4)編程人員沒有仿真工具,對程序進行處理,仿真,比較工作量大且易出錯;(5)操作人員利用機床仿真,降低了機床的利用率;(6)車間現有數控系統繁雜、數據接口不統一、彼此不兼容;(7)設備管理非實時,設備數據無法實時獲取和展示;(8)設備利用率,生產效率等重要指標無法獲取,或不準確;(9)不能及時獲知設備故障及原因;(10)生產過程不透明,各類統計依靠人工方式獲取。

2 DNC/MDC系統主要目的

針對上述現狀分析,DNC/MDC系統可實現:(1)實時獲取生產狀況;(2)實時獲取機床狀態;(3)分析制造工藝;(4)優化加工時間;(5)評估機床停機時間和原因;(6)及時通知機床故障。

3 DNC/MDC系統解決方案

3.1 概述

系統由車間現場設備(CNC,機器人,AGV,自動化產線,其他設備),應用服務器,以及IoT云平臺組成。應用服務器運行DNC/MDC應用,負責連接所有現場設備,實現控制層和設備層的控制與數據的雙向交互。同時,應用服務器通過和IoT云平臺接口,將車間設備層數據進一步開放,為云端智能提供基礎和保障。

系統支持兩種配置,即本地部署和云端部署。(1)本地部署。應用服務器和CNC一起部署在車間,單一應用服務器可支持最大256個CNC設備。在本地部署中,應用服務器可以有選擇的連接云端IoT平臺,擴展云端智能和決策。(2)云端部署。應用服務器和IoT平臺一起部署在云端,在設備層擴展設備連接模塊(如串口到以太網轉換器,串口到無線轉換器等等),使應用服務器可以直接訪問設備。

3.2 系統組成

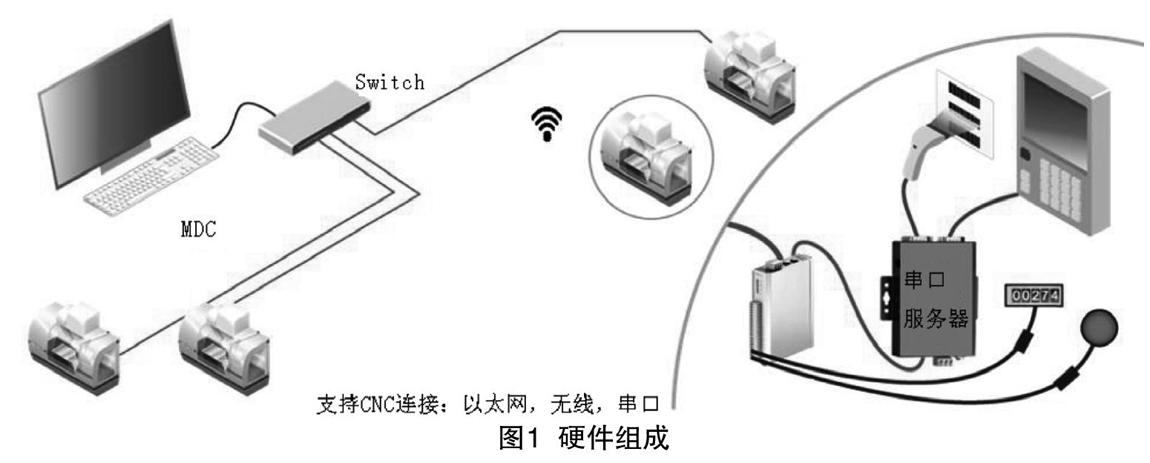

(1)硬件組成。系統由現場設備,應用服務器,以及云端IoT云平臺共同組成,(如圖1所示)。現場設備指車間設備層面所有加工設備,如CNC, AGV, 機器人,各種自動化和半自動化產線等等。在本地部署中,應用服務器可以配置在一臺工業級服務器。在云端部署中,只需配置相應的云轉接模塊即可,應用服務器位于云端。(2)設備連接。系統支持有線(以太網)和無線(WIFI)傳輸。對于有網口的新式CNC采用直接連接。對于只有串口的CNC可以采用串口以太網轉換器。同時,可以連接對加工節拍開始繼電器和零件計數繼電器,監測零件加工耗時。支持FANUC,三菱,西門子等主流數控系統和Heidenhain,Mazak等系統[2]。

3.3 NC程序管理

3.3.1 程序發布功能會管理

(1)程序清單、描述;(2)輔助信息。1)刀具清單;2)生產作業指導書;3)加工工藝卡;4)工藝圖紙。

3.3.2 程序使用流程管理

(1)權限管理;(2)版本管理;(3)機床操作側的遠程瀏覽和調用;(4)機床操作側程序上傳入庫;(5)遠程的推送到機床。

3.4 設備監控與數據采集

(1)設備開機關機時間,空閑時間,空轉時間,加工時間,報警時間;(2)設備當前所處工作模式,編輯,自動運行,MDI;(3)程序信息,正在運行哪個程序,哪行指令,宏變量值;(4)零件加工種類,數量等生產計數;(5)操作人員的操作信息;(6)當前刀具號和補償參數;(7)當前設備配置參數和狀態參數;(8)當前設備轉速,進給,倍率,主軸負載;(9)當前軸坐標信息;(10)實時反饋設備報警,故障信息。

3.5 設備遠程配置與管理

配置運行參數;配置刀具補償參數;修改宏變量;刀具生命周期管理數據。

3.6 用戶接口

提供web UI操控DNC/MDC以及報表生成。同時,提供REST HTTP接口,供用戶跟自有系統集成。

3.7 增值模塊

增值模塊不包含在基本模塊內,可單獨開發或集成第三方模塊。程序編輯與仿真 程序編制人員在本地編輯程序并且運行本地仿真加工過程。它具有,編輯功能,文件比較,刀位軌跡的三維模擬。便于發現程序錯誤,減少質量問題;智能與決策: 提供附加的遠端智能,針對設備采集的數據進行分析決策。

4 實施效果

4.1 在實施系統前普遍存在現象

(1)機床操作人員需要手動拷貝程序,容易出錯;(2)多種數控系統使用多種傳輸軟件,使用復雜;(3)操作人員擅自調節進給,造成道具過度磨損;(4)操作人員私自調節速度,造成廢品率增加;(5)生產進度需手工錄入,缺乏準確性;(6)機床使用情況模糊不清;(7)機床停機原因模糊不清。

4.2 實施DNC/MDC系統后

實施車間,工廠的完全信息化管理,消除了信息孤島,對于制造業而言,CNC是重要的設備和資源,該系統有效的將CNC設備管控,為后續各種智能決策提供了前提和基礎;科學的程序管理,規范,高效;減少機床輔助時間,提高機床利用效率;自動的程序傳輸,自動的刀具參數補償,等有效減少機床輔助耗時;生產狀況實時性和準確性強,便于企業實時準確地調節生產計劃;產品質量提高,明顯降低廢品率;跟MES系統集成創造條件為智能工廠奠定基礎。

參考文獻

[1] 孫漢卿.數控機床維修技術[M].機械工業出版社,2000.

[2] 張立仁.數控機床及應用[M].北京:機械工業出版社,2005.

Networking of NC Machine Tools in Intelligent Factory

MEI Mei

(China Institute of Aeronautical Integrated Technology , Beijing? 100028)

Abstract:The equipment Internet of Things (IOT) system is a typical application of CPS system in manufacturing enterprises, it provides a data base for the transformation of intelligent factory/digital workshop by networking equipment and automatic data acquisition. In this paper, the status of networking of NC machine tools in manufacturing enterprises is analyzed, and the DNC/MDC system solution is studied.

Key words:DNC; MDC; CNC machine tools; manufacturing automation