智能驅動+綠色環保賦能制造新生態

當前,泉州的紡織服裝制造企業正推動向智能工廠的轉型升級,將“制造”變為“智造”

紡織服裝產業作為傳統制造產業,近年來積極向“智能制造”和“綠色制造”兩方面轉型,以培育發展新動能。在“智能制造”領域,泉州市分階段確定主攻重點和路徑,通過樹立典型、現身說法,增加扶持力度(特別是列入“數控一代”示范項目產品,從銷售和購置兩方面合計給予30%的補貼扶持),加快推進以“機器換工”為重點的智能化、數控化改造,行業中700多家規上企業參與。其中,41家紡織鞋服企業納入市級以上智能制造示范企業,產品質量、效益大幅提升,2017年實現利潤增長38.6%,高于全行業20.3個百分點。

在“綠色制造”領域,泉州越來越多的制造企業正努力向綠色化轉型,積極探索將綠色環保的理念注入設計、生產等各個環節,以綠色制造培育發展新動能。為切實做好行業中涉污的印染、皮革等重點環節專項整治工作,幾年來,通過現場督促指導、調研等各種形式,進一步強化對企業技改的協調推進力度,引導企業遵守環保法律法規,完善環保設施建設,積極開展清潔化生產技術改造。2017年年底,泉州市111家印染生產企業全部完成實施低排水染整工藝改造,16家制革生產企業全部完成實施鉻減量化和封閉循環利用技術改造。

百宏聚纖滌綸長絲熔體直紡智能制造數字化車間。

智能制造強調效能與發展

隨著物聯網、大數據等新一輪信息技術的發展,全球范圍內的工業革命提上日程,工業轉型逐漸進入實質階段,智能工廠的建設成為大勢所趨。《中國制造2025》亦明確提出要推進制造過程智能化。泉州的傳統制造企業也順應大勢,搶占潮頭,將“制造”變為“智造”,推動向智能工廠的轉型升級。

百宏聚纖致力建設數字化生產車間

福建百宏聚纖科技實業有限公司(以下簡稱“百宏聚纖”)依靠科技創新,致力建設化纖數字化智能化全自動生產車間,在行業內率先實現了全流程的智能化自動化生產線。借助自動化設備的數字化、網絡化、模塊化,百宏聚纖為企業發展注入了新的活力,不僅節省了成本,提高了生產效率,還避免了由于人工失誤造成的產品質量問題,降低了產品的不良品率。2018年7月,福建百宏“滌綸長絲熔體直紡智能制造數字化車間”項目順利通過驗收,該項目由百宏、北京機械工業自動化研究所有限公司等5家單位聯合承擔,是工信部、財政部2016年智能制造綜合標準化與新模式應用項目。

據介紹,百宏聚纖建成的滌綸長絲熔體直紡智能制造數字化車間,是紡織行業第一個智能制造專項的驗收項目,由生產工藝仿真與優化系統、生產工藝數據自動采集與可視化系統、產品質量智能在線檢測系統、智能物流與倉儲系統、定制型制造執行系統(BH-MES)、定制型企業資源管理系統(BH-ERP)等組成。該項目提高了差別化功能性滌綸長絲產品設計、工藝、制造、檢測、物流等環節的數字化水平,提高了功能性差別化產品的比重,縮短了新產品研發周期,提高了勞動生產率,降低了勞動強度,提高了能源利用率,降低了企業運行成本,行業示范意義重大。

華宇織造專注信息化創新管理

率先實施“數控一代”數字化智造、信息化創新管理是福建省晉江市華宇織造有限公司(以下簡稱“華宇織造”)的競爭優勢之一。華宇織造的生產車間已經和“互聯網+”對接,每個生產線的生產進度都可以在其智慧中心獲取,生產基本實現自動化控制,在大幅減少人工操作的同時,不斷提升產品質量和生產效率。

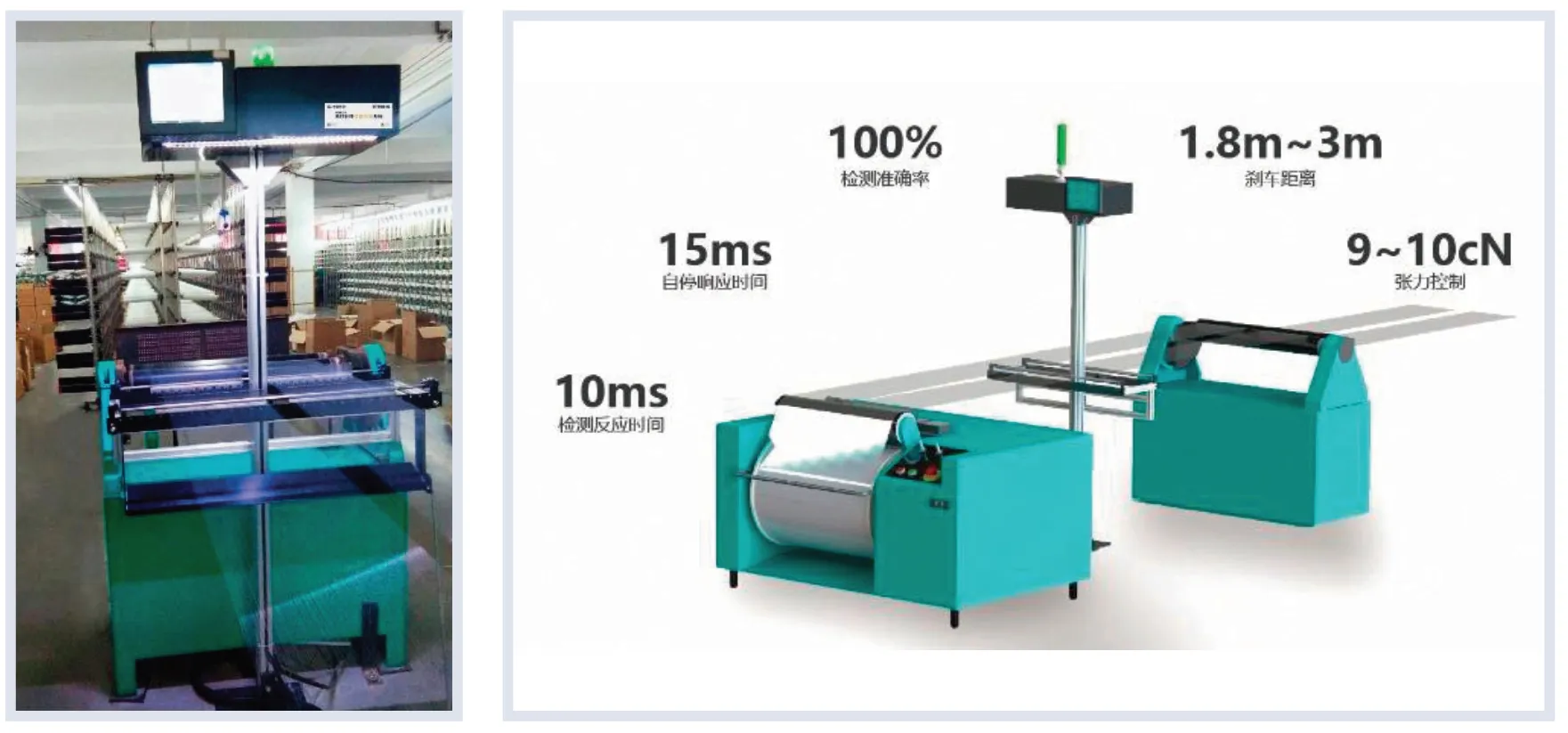

基于此,華宇織造已于2018年被認定為“國家工信部智能制造試點示范項目”,并且其參與的“面向經編智能化生產的機器視覺在線檢測關鍵技術及產業化”也榮獲了2018年度中國紡織工業聯合會科學技術獎二等獎。

談及該公司智能制造項目實施前后的變化,相關負責人表示:“項目實施前,公司處于信息化單項應用階段,研發、生產、檢測、銷售等部門的計算機應用系統基本處于封閉狀態,存在信息孤島問題,制約著公司的進一步發展。項目實施后,公司實現了物流、資金流、信息流的同步處理與全面集成,規范和整合了業務流程,推進了基礎管理和數據標準化,提升了對公司集團化運營的監控和及時決策能力。”具體效果體現在:(1)生產效率:開機率從實施前的70%提高至90%;(2)企業運營成本:降低2800萬元/年;(3)產品不良品率:從實施前的25%減少至5%;(4)設備能耗:到2017年同比,設備能耗降低23.53%;(5)的性化定制產品占比:由實施前的50%提高到70%。

此外,通過智能制造項目改造400臺經編機,車工由原來的800多人減少至400多人,從人均管理1~2臺機器升級為人均管理5臺機器,大幅度減輕了工人勞動強度,工人的薪酬水平也得到提升,最好的技術工人月工資收入可達近萬元。

綠色制造注重環保與節能

隨著國家節能環保量化任務以及新排放標準的日益提高,紡織企業在節能減排方面不斷提出新的要求,行業面臨著更大的挑戰。近年來,在泉州市政府的引導下,紡織服裝企業不斷提升自我覺醒,在節能環保方面成績斐然,唱響了綠色發展的主旋律。

鳳竹紡織更新換代降低污染

華宇織造的“面向經編智能化生產的機器視覺在線檢測關鍵技術及產業化”項目相關設備。

鳳竹紡織新廠智能倉儲系統。

由于印行行業自身的特殊性,國家對環保的整治力度也逐漸加強,福建鳳竹紡織科技有限公司(以下簡稱“鳳竹紡織”)因勢利導,在環保上下了很多功夫。比如,在污水處理上進行間接排放,制定的公司標準要遠優于《紡織工業水污行物排放標準》中的一級排放標準,做到百分百的達標排放,這也是鳳竹紡織立足晉江的極大優勢。

2017年,由于工信部出臺了《印行行業規范條件》并開始實行新版排污許可證,對企業進行重新核查。鳳竹紡織目光長遠,及時將眾多設備更新換代,調整為更低浴比的機型,減少了水、電、氣、行化料的使用,在降低成本提升效益的同時也控制了污行。

基于當地政府和企業的未來發展規劃,鳳竹紡織的廠房也正在陸續搬遷以進一步順應綠色環保的趨勢,此次鳳竹共投資8.5億元建設鳳竹紡織安東新廠,項目正在施工中。在規劃設計過程中,安東新廠跟老廠的同一個理念就是“綠色環保”。

據介紹,新廠將所有的能源高效利用,引進節能型的空壓機。生產過程中產生的余熱可全部回收再循環利用到生產中,污水通過一系列高標準污水處理系統確保排放達標,中水回用系統時污水回用率達到50%,另外也會考慮太陽能光伏等一系列綠色節能措施。

龍峰紡織搭建智能紡織生態科技園

走進龍峰,無論是老廠區還是新廠區,都讓人感覺不到這是一個紡織廠,沒有雜亂、喧囂的環境與刺鼻的味道,取而代之的是干凈整潔的路面和外墻,井然有序的生產車間,以及現代化的廠房和設備。

創辦于2001年的龍峰紡織科技實業有限公司主要生產各種尼龍、化纖流行面料以及服裝系列產品。在企業的發展過程中,龍峰紡織積極踐行綠色紡織理念,突出紡織企業的環保責任。

2012年,公司斥資60億元,興建智能紡織生態科技園項目,導入了大量綠色生態元素,既保證企業生產經營中的環保生態安全,同時也節省了大量能源成本。園區采用屋頂太陽能光伏發電,預計總裝機50兆瓦,目前已投產年發電量10兆瓦,并與同濟大學合作中水回用系統,園區90%以上的水都能做到循環再利用。據了解,整個生態科技園占地600畝,項目整體全面竣工投產后,年產值可達100億元,其設備全部來源于日本、瑞士、德國等國的高端智能織造設備。