錳系耐磨鋼襯板研究進展

張常樂,符寒光

(北京工業大學 材料科學與工程學院,北京 100124)

在礦石加工、火力發電等行業中,常使用襯板來緩解球磨機的磨損,但由于球磨機的工作環境受力復雜及球磨襯板的性能低下將會導致球磨機工作失效,造成巨大的經濟損失[1-3]。長期以來,國內球磨機主要使用ZGMn13高錳鋼襯板,國外襯板多采用低或高合金耐磨鋼系列,部分采用合金化后的高錳鋼和鎳硬鑄鐵、高鉻鑄鐵等材質,使用壽命是國內襯板的2倍左右[4]。因此,研究新型耐磨材料及應用技術,對于立足國產、節能降耗,提高碎礦、磨礦效率以及市場競爭力,具有重要的社會和經濟意義[2-4]。

球磨機襯板服役環境復雜,磨損機理各異,應根據材料服役的實際工況對材料性能進行差異化設計[5]。由于球磨機襯板應用在具有一定沖擊作用的場合,因此足夠的韌性是球磨機襯板材料選用的前提[6,7]。根據承受沖擊的能力,可以將目前國內外普遍使用的球磨機襯板材料進行簡單分類,主要有可用于高沖擊載荷工況條件的高錳鋼和橡膠—金屬復合襯板,適用于中、低沖擊載荷工況的中碳中鉻合金鋼、中低合金耐磨鋼、貝氏體耐磨鋼和ABGE復合材料等,適用于低沖擊載荷工況的高鉻鑄鐵和高硼鑄鋼[6-8]。除了韌性要求外,為了獲得較好的使用性能和經濟效益,球磨機襯板還需具有較高的硬度和淬透性、理想的組織、較好的耐蝕性能和工藝性能并盡可能降低生產成本。高鉻鑄鐵和高硼鑄鋼雖然硬度較高,其組織中存在的共晶碳化物可以強烈地抵抗磨料磨損和磨蝕沖擊,在低沖擊載荷下的耐磨性較好,但其韌性較低,成本較高,并且碳化物等脆性相的存在使其在有一定的沖擊工況下易發生剝落、斷裂等現象,使設備無法正常運行,發展受到一定的限制[7,8]。由于鉻、鉬等稀貴合金元素的使用將增加生產成本,因此應尋找其替代元素,在不降低淬透性等性能時適當降低生產成本,簡化生產工藝,所以鉻鉬鑄鋼等耐磨鋼的發展也受到限制。中、低合金高強度耐磨鋼以其高硬度、良好的韌性和低成本等優勢在礦山、工程等機械設備的制造中廣泛運用,發展前景廣闊,得到了球磨機襯板材料研究者的關注[5]。但是,一般的中低合金貝氏體耐磨鋼仍然含有較多的鉬、鎳等稀貴合金元素,增加了生產成本,而且其碳含量較高(0.5 wt.%以上)時,組織中含有碳化物,使得球磨機襯板的韌性低、脆性大,在使用過程中容易發生斷裂及剝落現象,影響正常的磨礦生產[2,3],碳含量較低(0.2 wt.%以下)時,鋼的淬透性較差,硬度較低,不能起到良好的耐磨效果[9]。近年來,國內外的許多學者對以硅錳為主加元素的耐磨合金鋼進行了大量研究,主要研究了其合金元素配比、熱處理工藝、顯微組織組成、力學性能、耐磨性和生產成本控制等[9-14]。為促進錳系合金鋼的應用與我國的國情相適應,持續改進目前廣泛使用的高錳鋼,現對目前廣泛研究的錳系耐磨鋼的組織與性能的研究進展進行總結,并展望其未來的發展方向。

1 高錳鋼襯板的發展應用及改進

1882年9月英國人 R.A.Hadfied發明了高錳鋼(ZGMn13)并于1883年在英國取得發明專利,隨后,高錳鋼在礦山、冶金、建材等行業得到廣泛應用,當前其用量仍然是最多的,在大型錘式破碎機錘頭、球磨機襯板、挖掘機的鏟齒、板錘和鐵路轍岔等各種耐磨件中發揮著重要作用。高錳鋼是常用的襯板材料,在高沖擊或重力擠壓工況下優勢明顯,其表面快速硬化,而芯部仍然保持原來較高的韌性,可以取得較好的加工硬化效果。這種內韌外硬,對沖擊與磨損均具有較強的抵抗力,在抵抗大壓力、強沖擊作用方面,其耐磨性遠遠超過其他材料[2]。但在非強烈沖擊工況下,其加工硬化能力較弱,耐磨性能不能得到有效發揮[7,15-17],同時,其屈服強度低,首次使用時易于變形,磨損較大[15]。另外,其鑄態組織由奧氏體、珠光體、碳化物和磷共晶組成,脆性較大,不宜直接使用,所以,對其而言,水韌處理是決定其力學性能的關鍵[16],但水韌處理易使細長件、薄壁件氧化脫碳或變形超差,工件加工硬化能力強,難以切削加工[19]。因此,可以通過綜合使用合金化、時效強化、熱處理、表面強化等方式提高高錳鋼鑄件的加工硬化能力和改善晶粒尺寸[16]。

目前所研究的新型高錳鋼幾乎都是對ZGMn13進行合金化,以增強其強度、硬度、韌性、耐磨性等力學性能并獲得單一的奧氏體組織。通過合金元素強化奧氏體基體進而增強其形變硬化能力,提高耐磨性[15]。趙金山[17]等人采用RE變質處理,改善了碳化物的形態,細化了組織,同時控制Mn/C比在11左右,適當提高了Cr含量以增強耐蝕性,從而使其硬度、沖擊韌性等得到大幅度提高。李彥龍[16]等人通過提高Mn元素含量、添加其他合金元素和改變熱處理工藝對高錳鋼球磨機襯板進行了性能改進,其中合金元素Mn和Ti、V、Cr的孿生誘發塑性(TWIP)效應、應變誘導相變(TRIP)效應和細晶強化作用對高錳鋼襯板抗沖擊性能和耐磨性能的提高起到了極大的推動作用,使襯板的硬度提高了10.7%,耐磨性提高了62.7%,抗拉強度提高了7.4%,屈服強度提高了8.13%。黃德剛[20]通過調整合金元素含量和熱處理工藝對高錳鋼進行改進,即提高C含量、提高Mn含量、降低C、Mn含量并加入一定量的Cr、固溶處理和固溶+時效處理。

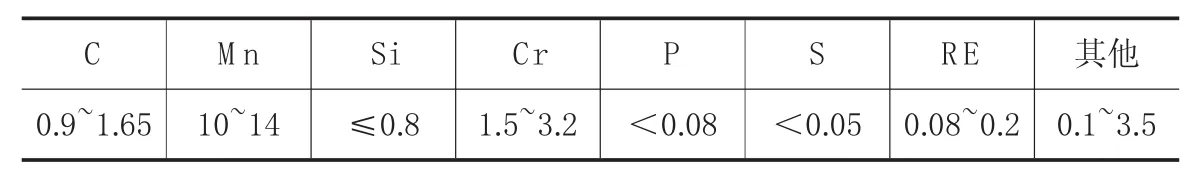

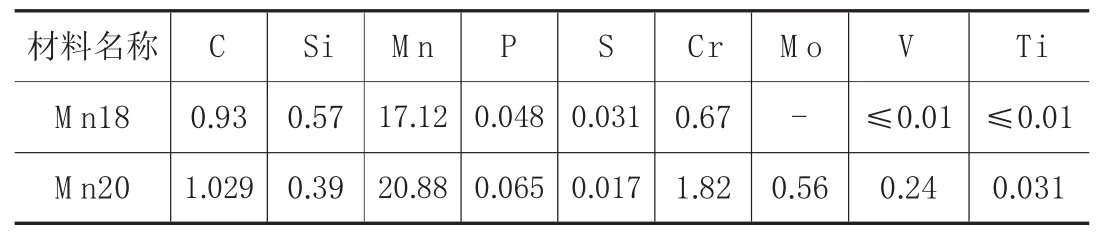

蔡岳洪[21]等人通過改變水韌溫度、加熱保溫時間、冷卻速度和水韌淬火后不同回火溫度等熱處理工藝參數對ZGMn13進行組織性能調控,研究發現隨著淬火溫度的升高,硬度逐漸降低,抗拉強度先升高再減小,沖擊韌性逐漸升高;隨著冷卻速度的降低,抗拉強度和沖擊韌性均逐漸降低,產生淬火裂紋的傾向越大;保溫時間不足時會使碳化物含量增多并出現多相組織,組織性能較差;隨著加熱溫度的升高,硬度逐漸降低,過高時會使鋼的強韌性降低,并導致脫錳、脫碳等現象的發生;隨著回火溫度的升高,硬度先升高后降低,沖擊韌性先降低后升高,磨損質量損失先升高后降低,回火溫度為400℃時綜合力學性能較好;Mn/C≤8時容易產生水韌淬火裂紋,緩慢升溫、充分保溫、足夠水韌加熱溫度和快的冷卻速度可以改善水韌處理的品質,微合金化可使鑄態組織得到改善,提高初始硬度和屈服強度。宋仁伯[15]等人對高錳鋼襯板的應用及改進情況進行了總結,研究發現主要通過合金化處理、水韌處理、沉淀強化處理和表面預硬化處理(爆炸硬化處理和表面噴丸強化)、時效強化等手段對傳統高錳鋼進行改進[16],改性高錳鋼的成分范圍如表1所示。

表1 改性高錳鋼的成分[16] ωB/%

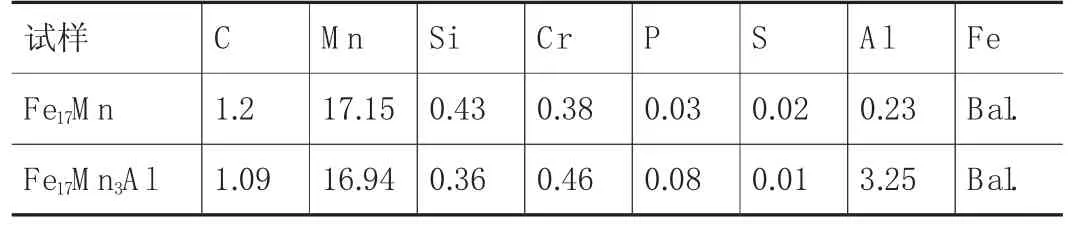

Dalai[22]等人研究了熱機械加工對兩種高錳鋼Fe17Mn和Fe17Mn3Al(化學成分如表2所示)低沖擊磨損和低應力滑動磨損性能的影響,發現隨著沖擊測試時間的增加,硬度和加工硬化程度都顯著增加,隨著滑動距離的增加,其磨損率先快速升高隨后逐漸降低,滑動距離超過50m后,其磨損體積損失幾乎不變,熱機械加工可以顯著提高其在低沖擊磨損和低應力滑動磨損工況下的耐磨性,而其磨損表面的硬度是其耐磨性的主要決定因素,低沖擊磨損下的磨損機制是切割,剝落和塑性變形,低應力滑動下的磨損機制基本上是氧化磨屑類型。

表2 兩種改性高錳鋼的化學成分[20]ωB/%

Yu-Xing[23]等人設計了一個由球磨機襯板(高錳鋼 Mn16,其化學成分為 C:1.00%,Mn:16.00%,Si:0.60%,P:0.035%,S:0.030%)和磨球(GCr15 鋼)組成的模擬球磨機實際工作過程的模型,其襯板的熱處理工藝為在550℃的初始溫度下開始加熱,加熱到650℃時,在700℃以下保溫1小時以防止熱裂紋的產生,隨后將其加熱到1050℃保溫1小時,在接下來的2小時內保證其溫度不超過1080℃,然后將熱處理的襯板水淬,隨后空冷至室溫,該襯板在三種不同工作條件下均表現出較為穩定的磨損系數,耐磨性能較好。

侯晉梅[2]通過對高錳鋼磨損機理及各成分對高錳鋼微觀組織、力學性能和耐磨性的影響分析,結合Pro CAST鑄造模擬軟件對不同材料成分和澆注溫度進行數值模擬和試驗分析,對 ZGMn13的成分配比、鑄造工藝及熱處理工藝進行了改進,最終確定其合理成分配比為 C:1.15% ,Si:0.40% ,Mn:12.8% ,Mo:0.45% ,Cr:1.5%,P:0.02%,S:0.02%,W:1.0%,Re:0.3%,在澆注溫度為1480℃時,其內部晶粒較為細小,晶粒大小比較均勻,平均半徑最小,合理的熱處理工藝為(80~100)℃/h 加熱至 400℃保溫 1h,再加熱至700℃保溫2h,再加熱至1080~1100℃保溫3h,最終得到了細化均勻的組織,沖擊韌性較好,且硬度較大,耐磨性得到顯著提高。

2 超高錳鋼襯板的發展應用

隨著現代技術的發展,不斷挖掘高錳鋼的潛力。通過改變C、Mn含量并添加合金元素,國內外學者研制出超高錳鋼,其加工硬化速率較高。還有些學者從表面預硬處理及熱處理兩方面改善高錳

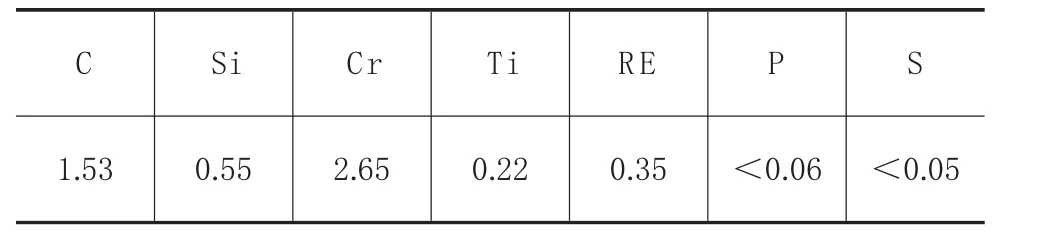

鋼的力學性能,從而提升耐磨性,延長使用壽命[15]。在ZGMn13的基礎上既提高Mn含量又提高C含量得到超高錳鋼,它提高了奧氏體的穩定性和對合金元素的固溶能力及初始硬度和屈服強度,阻止了碳化物的析出,提高了鋼的強韌性和加工硬化能力及耐磨性,可用于生產90kg以上的大錘頭等厚大工件[20]。安徽電力修造廠開發了一種超高錳鋼ZGMn18CrTi,使用壽命比高錳鋼提高1倍以上,其化學成分如表3所示[20]。

表3 ZGMn18CrTi的化學成分[20] ωB/%

李彥龍[16]等人從改變超高錳鋼的成分、鑄造工藝和熱處理工藝著手,在Mn18的基礎上開發了Mn20,研究發現細小的析出物僅在晶界處出現,在細晶強化、TRIP效應和TWIP效應的共同作用下其強度、硬度、抗沖擊性能和耐磨性都得到了極大的提高,改性前后的化學成分如表4所示。

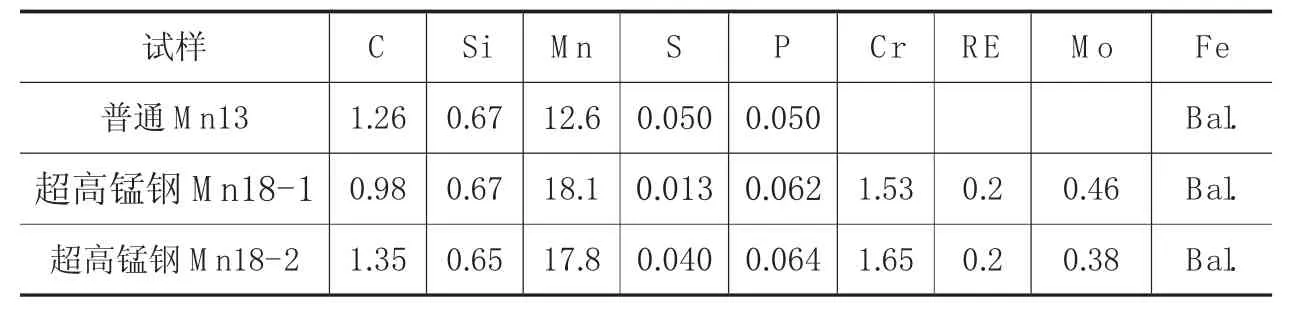

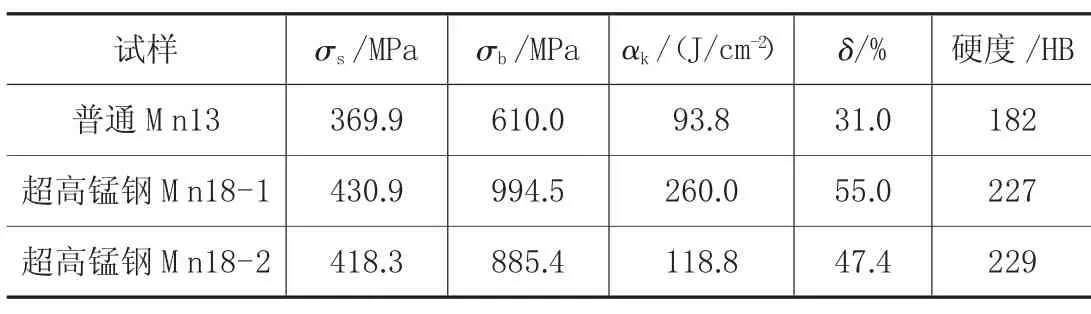

閆華[24]研究了兩種改性超高錳鋼經(80~100)℃/h加熱至1100℃,保溫4h后水冷,然后從室溫升溫至250℃,保溫4h后空冷熱處理后與普通高錳鋼經(80~100)℃/h加熱至 1050℃,保溫 4h后水冷處理后的顯微組織、力學性能和磨損機理。研究發現超高錳鋼組織均勻,晶內分布有細小團球狀碳化物,磨損亞表層的組織由變形帶和高密度位錯組成,位錯纏結及其周圍形成的柯氏氣團提高了加工硬化能力,力學性能明顯優于高錳鋼,沖擊韌性與加工硬化能力配合較好。提高加工硬化能力是其耐磨性提高的關鍵。其化學成分如表5所示,力學性能如表6所示,Mn13、Mn18-1和Mn18-2的耐磨性逐漸增強。

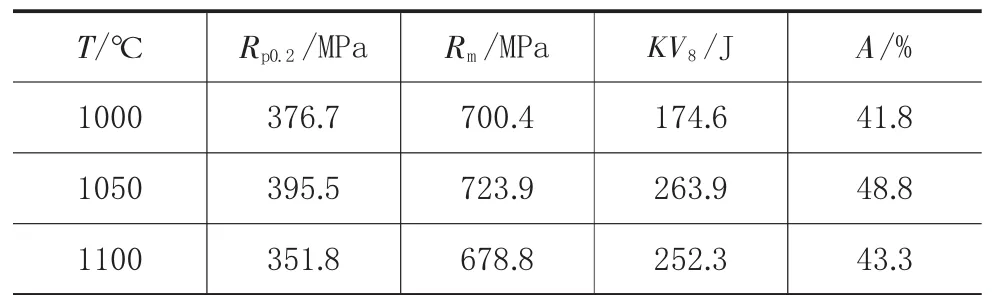

王汝杰[18]等人研究了水韌處理溫度對超高錳鋼微觀組織與力學性能的影響,并通過其形變硬化行為研究了其微觀變形機理。其化學成分為1.30%C、0.45%Si、25.7%Mn、6.6%Al、0.002%B,其力學性能如表7所示。從表中數據可知1050℃水韌處理后的強韌性配合較好,力學性能最優。通過修正的Hollomon方程的擬合結果可以發現該鋼具有連續的形變硬化行為,位錯滑移機制為其形變強化機制。該鋼拉伸變形后的組織仍然只有單相奧氏體組織,并無馬氏體相變,表明該耐磨鋼的組織穩定性較高,同時,其在拉伸變形過程中具有明顯的平面滑移特征,并且其TEM圖像中含有典型的高密度位錯墻、微帶和泰勒晶格,從而使其具有較高的形變硬化能力和強度。

表4 改性前后的超高錳鋼化學成分[16]ωB/%

表5 試樣化學成分[24]ωB/%

表6 三種試樣熱處理后的力學性能[24]

表7 Fe-26Mn-7Al-1.3C耐磨鋼熱處理后的力學性能[18]

3 中錳鋼襯板的發展應用

美國 Climax鉬業公司最早申請了中錳鋼專利,隨后國內外對其進行了廣泛的研究[25]。中錳鋼是在高錳鋼的基礎上發展起來的,其在非強烈沖擊磨損工況下的良好耐磨性歸因于其表面能快速實現形變強化馬氏體轉變,使襯板磨損表面強度和硬度升高,而基體組織仍然為奧氏體,韌性較好,相比于高錳鋼,其耐磨性提高顯著[7]。另外,在工業化生產中應控制好 C、Mn的含量和匹配關系,使其滿足 Ms和 Md的要求[7]。

田浩亮[26]等人研究了合金化奧氏體對中錳鋼耐磨性能的影響,研究發現加入Mo、Cr進行合金化,可以阻礙粒狀碳化物的聚集,提高材料的韌性,減少C和Mn含量,使殘余奧氏體穩定性降低,材料表面加工硬化能力增強并促進碳化物的析出,基體強度和硬度提高,耐磨性增強,同時,相比高錳鋼Mn13,中錳鋼Mn8組織均勻,晶粒細化,碳化物以網狀和短鏈狀分布在晶內,力學性能較好。沖擊功較高時,Mn8鋼的加工硬化能力比Mn13鋼更強的原因是Mn8鋼較低的C含量,此時C含量對鋼的加工硬化能力有較大影響[22,23]。另外,彌散分布的碳化物阻礙了滑移系的開動和滑移,使位錯纏結,增強加工硬化能力及耐磨性[23]。魏世忠[27]等人研究了不同C含量和熱處理工藝對中錳耐磨鋼的顯微組織和力學性能的影響。三種中錳鋼的化學成分如表8所示。研究發現1爐次和2爐次中的鋼經850℃淬火+600℃回火3小時并空冷至室溫后沖擊韌度分別是其爐次中最高的,3爐次中的鋼經850℃淬火+200℃回火3小時并空冷至室溫后其沖擊韌度最高。

Fu[9]等人研究了成分為0.15%~0.45%C、1.0%~2.0%Si、2.0% ~3.0%Mn、0.003% ~0.005%B、0.6% ~0.8%Cr、0.15%~0.20%Ti、0.08%~0.12%稀土元素的貝氏體耐磨鑄鋼,其熱處理工藝為“900℃空冷+250℃回火”,發現當碳含量為0.15%左右時主要形成M/A島和粒狀貝氏體,當碳含量為0.30%左右時以針狀貝氏體和粒狀貝氏體為主并隨著合金元素含量增加逐漸變為上貝氏體和針狀貝氏體,當碳含量為0.45%左右時形成上貝氏體和下貝氏體組織并隨著合金元素含量增加逐漸形成大量下貝氏體組織,同時組織顯著細化。研究結果表明,通過合理的多元合金化設計,可以得到組織均勻、力學性能和耐磨性能優良的空冷低合金貝氏體鑄鋼;隨碳含量增加,其強度、硬度顯著提高;在合金元素相同的條件下,隨碳含量增加,貝氏體鋼的塑性及韌性下降;在碳含量約為0.45%并且硅錳含量較高時,由上貝氏體和下貝氏體構成的組織顯著細化,宏觀硬度>55HRC,抗拉強度>2000MPa,沖擊韌性>30J/cm2,斷裂韌性>70MPa·m1/2,強韌性較好,兩體靜載和三體動載磨損條件下耐磨性均較好;另外,該空冷貝氏體鑄鋼生產工藝簡單,對環境無污染,加入較少的稀貴合金元素,用于制造錘頭和襯板等工業產品,使用壽命是高錳鋼的2~7倍,經濟效益顯著。

Caballello[11]等人研究了Fe-0.2C-2Si-3Mn和Fe-0.4C-2Si-4Ni兩種空冷中錳貝氏體鋼,發現Fe-0.2C-2Si-3Mn貝氏體鋼斷裂韌性(KIc=160MPa·m1/2)和強度(1375~1440MPa)均較高,Fe-0.4C-2Si-4Ni貝氏體鋼的強度達到1500~1840MPa,但斷裂韌性有所降低。馬來西亞的Saleh[28]等人研究了 0.15wt%C,1.4wt%Mn,0.26~1.96wt%Si的熱軋空冷貝氏體鋼,發現含1.44wt%Si的貝氏體鋼的強度與韌性均較高,均勻延伸率較好,表面加工硬化程度較好,耐磨性較高。Emin Bayraktar[29]等人研究發現中錳鋼的加工硬化能力比高錳鋼強,同時加入稀土元素進行合金化明顯提高了其沖擊韌性,從而提高了襯板等在非強烈沖擊工況下的耐磨性,并且降低Mn含量降低了成本,經濟效益較好[26]。邱昌瀚[30]等人研究了加熱工藝對中錳鋼殘余奧氏體含量的影響,發現殘余奧氏體的含量和穩定性對耐磨性至關重要,C和Mn是穩定奧氏體的元素,并極易在滲碳體中富集,當奧氏體中C和Mn含量較低時,殘余奧氏體在水淬時極易轉變為馬氏體。

羅飛揚[7]等人研究了中錳鋼在球磨機襯板上的應用,發現中錳鋼經1050~1070℃ 水淬后的組織主要為奧氏體和0~W2級碳化物,而少量碳化物對沖擊韌性影響不大,在非強烈沖擊條件下,其韌性可以滿足要求。在制造球磨機襯板時,其抗拉強度大于560MPa,沖擊韌性大于40J/cm2,相比于高錳鋼,其耐磨性較好,在?1.5m×3m 球磨機上使用時,不變形、不剝落、不斷裂以及運行安全可靠,并且每噸鑄件成本降低約420元,而使用壽命提高16%,可顯著提高經濟效益和社會效益。

Efremenko[12]等人研究了成分為1.21wt%C,2.56wt%Mn,1.59wt%Si的中錳鋼在不同熱處理條件下的雙體耐磨性,發現鋼的磨損行為與奧氏體體積分數及其亞穩性密切相關。經900~1000℃淬火后,試樣的耐磨性最高。由于奧氏體的亞穩定性,120Mn3Si2鋼的耐磨性比熱機械處理的商用鋼高4~5 倍[13]。Guo 等人[14]和 Narayanaswamy[28]等人推斷納米貝氏體具有比馬氏體(回火馬氏體)或珠光體更高的耐磨性是因為磨損下的表面加工硬化和微觀組織演變。

Shipway[32]等人研究了 0.45wt%C,2.08wt%Si,2.69wt%Mn中錳貝氏體鋼在不同熱處理條件下的硬度和滑動磨損行為,發現鋼的耐磨性與微觀結構有關,樣品的耐磨性與硬度沒有簡單的相關性,當硬度與韌性配合良好時其耐磨性較好。該鋼較高的硅含量可以抑制碳化物析出,細化貝氏體組織,表現出較高的硬度,并且高比例的細化貝氏體組織表現出較好的強韌性配合,而硬度較低的貝氏體組織在滑動磨損期間易于變形,表現出較高的磨損率。Clayton和Devanathan[33]研究發現中錳貝氏體鋼的微觀結構主要取決于材料成分和轉變行為,在低溫下轉變的高硬度鋼具有高耐磨性。Bhadeshia[32]量化了板條尺寸對貝氏體鋼硬度的影響,Young[32]等人研究表明貝氏體的體積分數增加導致殘余奧氏體的碳含量增加,從而導致最終形成的馬氏體的硬度增加。

4 低錳合金鋼襯板的發展應用

2007年以前,我國僅能生產少量低級別的耐磨鋼板,并且其性能穩定性差,只能應用于制造某些非核心部件,制造高端裝備的耐磨鋼板必需選擇進口[34]。國外SSAB等公司利用其技術壟斷優勢,抬高價格,并且供貨周期長,使中國高端裝備的發展受到嚴重制約[34]。在此背景下,東北大學的王昭東[34]等人與南鋼合作,通過減量化合金設計方法成功研發出高韌型、耐高溫磨損型、超級耐磨型和低成本型等系列低合金耐磨鋼板,并在英國力拓、瑞士CV ACEROSAG、美國Caterpillar、澳大利亞FMG、中聯水泥等國際著名公司的球磨機生產上得到應用。整體來看,中低合金耐磨鋼組織多為馬氏體、貝氏體、少量的殘余奧氏體和彌散分布的碳化物,可以改善材料的韌性和強硬度,硬度和韌性均較高,并且成本較低,易于在市場上推廣使用[37]。目前,球磨機襯板材料正在朝著中低合金化方向發展。

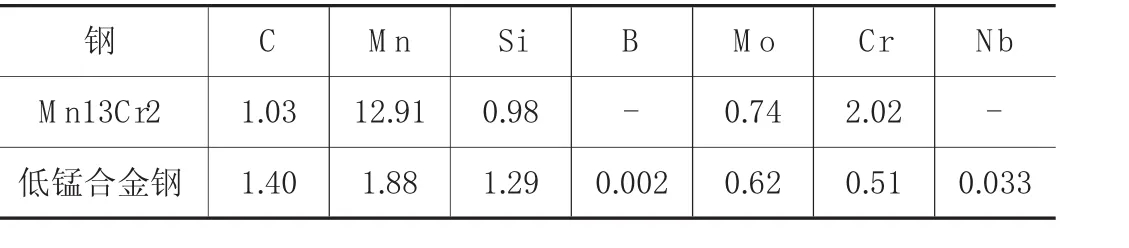

Wang Wei[35]等人研究了低錳合金鋼與傳統高錳鋼Mn13Cr2(其化學成分如表8所示)的抗沖擊磨損性能,其中低錳合金多相鋼的試樣在950℃下奧氏體化1.5小時后油冷至室溫(25℃),然后在450℃下回火2小時并空冷,Mn13Cr2鋼采用工業中常用的冷卻方法,將樣品在1000℃下加熱1小時,隨后水冷至室溫。研究發現擁有貝氏體、馬氏體和殘余奧氏體多相組織的低錳合金鋼具有比Mn13Cr2更高的拉伸強度、顯微硬度、加工硬化能力和抗沖擊磨損性,但沖擊韌性相對較小,隨著沖擊功的增加,他們的耐磨性均逐漸增強。低錳合金鋼的耐磨性與磨損時間呈線性相關,并且還與沖擊能量有關,試樣磨損表面的沖擊能量為1J以下時出現磨損峰值,沖擊能量為4J時它的耐磨性最好。與Mn13Cr2相比,低錳合金鋼的微觀硬度增量較大,但硬化層較淺。這與它們的強化機制有關,其主要強化機制分別是低錳合金鋼的相變(殘余奧氏體到馬氏體)、晶粒細化和高密度位錯,Mn13Cr2的孿晶相互作用和位錯壁。在沖擊磨損期間,低錳合金鋼發生了晶粒變形,定向特性,裂紋擴展,空隙連接和塊狀殘余奧氏體對裂紋分支的阻滯作用,其磨損機制是壓入顆粒,微孔和分層的沖擊坑。Mn13Cr2主要通過孿晶的相互作用和位錯壁增強耐磨性,在任何磨損條件下都沒有觀察到明顯的馬氏體轉變,其磨損機制是粘附,沖擊坑和微裂紋。

方鴻生[10,11]于20世紀70年代初期發明了新型Mn系空冷低錳貝氏體鋼,其空冷淬透性更好,有利于實現大件的空冷自硬且具有充足的韌性,同時適量Mn可顯著降低貝氏體相變驅動力,貝氏體開始轉變溫度大幅度降低,細化貝氏體,強韌性配合較好,性能更好,并且所添加合金元素較少成本更低,另外,該系列貝氏體鋼設計出了低碳、中碳、中高碳三種不同系列,以滿足不同的性能和使用要求,同時,免去了淬火或“淬火+回火”熱處理工序,從而避免氧化脫碳及開裂等缺陷的發生,簡化了工藝流程,節約能源,顯著降低生產成本。

表8 兩種鋼的化學成分[35]ωB/%

康沫狂[36]等人研究了新型低錳準貝氏體鑄鋼的正火熱處理工藝。通過控制化學成分,使獲得貝氏體的冷速范圍顯著提高,使得到的鋼的鑄態或正火態組織為貝氏體鐵素體和殘余奧氏體。其熱處理工藝為控制奧氏體化溫度為800~1200℃,溫度梯度為40℃,保溫40min。正火之后在300℃下進行1h的回火熱處理。研究結果表明,隨著正火溫度升高,其強韌性逐漸提高,1040℃時其強韌性最好,超過該溫度,其強度、韌性均逐漸下降,并且在該溫度下,其組織和晶粒均顯著細化,即該貝氏體在1040℃時強韌性配合最好,此時抗拉強度為1800MPa,沖擊韌性達到93J/cm2,硬度達到54~55HRC,并且該新型準貝氏體鋼的力學性能顯著優于當前的超高強度鋼、典型貝氏體鋼和調質鋼。同時,高溫正火可以細化組織,提高正火溫度可以改善斷口的斷裂韌性,表現為韌窩斷裂機制,改善組織遺傳性的機制為高溫奧氏體自發再結晶[10,33]。

李鳳照[37]等人研究了0.52%C-0.25%Si-0.35%Mn-0.25%Mo-0.01%B-1.50%Ni-1.70%Cr-0.10%Nb低合金空冷貝氏體鋼襯板,其硬度為45~60HRC,無缺口韌度達到(150~300)kJ/m2,強韌性較好,淬透性好,不需要進行淬火和回火熱處理,幾乎沒有氧化脫碳現象的發生,節省能源,在粉碎鉬礦時,使用壽命是高錳鋼的3倍,而原料成本僅為高錳鋼的75%,顯著降低生產成本。

張偉等人[38,39]研究了成分為(0.4~1.2)%C,(0.8~2.0)%Si,(0.7 ~2.5)%Mn,(1.5 ~2.2)%Cr,(0.3 ~0.5)%Mo的低錳貝氏體鑄鋼襯板,其熱處理工藝為“910℃空冷+350℃回火”,獲得的貝氏體鋼硬度>52HRC,沖擊功≥10J,綜合力學性能優良,將其用于球磨機襯板和破碎機錘頭,雖然制造成本比高錳鋼提高了1倍,但使用壽命是高錳鋼的4~6倍,其相對成本大幅度降低。Mohamed Soliman[40]等人研究了成分為(0.55~1.15)%C,(1.5~2.15)%Si,(0.1~2.0)%Mn,(0.24~0.46)%Mo,(0.58~1.9)%Cr,(0.7~1.44)%Al,(0.14~1.8)%Co 的低溫貝氏體鋼的發展,發現通過硅錳元素的合金化和適當的熱處理,可以在低溫下獲得由細小的板條狀下貝氏體和薄膜狀殘余奧氏體組成的低溫貝氏體,組織中沒有碳化物,具有良好的加工硬化能力,強韌性配合較好,機械性能和耐磨性能均較好。并且,英國的 Bhadeshia和 Clayton等人研究發現碳化物的存在對貝氏體鋼的斷裂韌性和耐磨性有害[41]。綜合分析發現,加入適量硅元素和錳元素進行合金化并進行空冷處理,可以減少稀貴合金元素的加入量,簡化生產工藝流程,顯著降低低錳貝氏體鋼的生產成本,提高貝氏體鋼的淬透性和淬硬性,降低貝氏體相變驅動力和Bs,避免碳化物的析出,有利于獲得細化的貝氏體組織,改善硅錳合金化貝氏體鋼襯板的強韌性,獲得良好耐磨性[42-45]。

5 主要合金元素的作用

C是穩定奧氏體并擴大奧氏體相區和增強材料淬透性的元素[25,30]。C含量的高低直接影響到材料的強度、硬度和耐磨性,其含量過高會降低韌性和材料的焊接性能,影響到貝氏體的形態及其性能[11,16,46]。另外,C含量的增加會降低 Bs點和Ms點,使貝氏體的形成速度減慢,因此需合理控制鋼中碳的添加量[47]。

Mn是獲得并穩定奧氏體和擴大奧氏體相區及增強材料淬透性和純潔度的元素[16,26,30,47],可以顯著降低貝氏體相變驅動力和相變溫度(Ar1溫度和Bs點、Ms點),分離貝氏體轉變區與珠光體轉變區,減緩貝氏體轉變,提高鋼的加工硬化能力,細化貝氏體尺寸,改善鋼的強韌性。隨著Mn含量的增加,貝氏體鋼強度提高,塑性變化不大,但其含量過高時也會使晶粒粗大,加大鋼的熱裂傾向[46,47],降低鋼的力學性能。另外,Mn顯著影響空冷貝氏體鋼的獲得[11],Mn與 C的含量配比影響Ms點和Md點[7]。

Si是非碳化物形成元素和強化鐵素體元素,并且可以提高鋼的淬透性、抗拉強度、硬度和彈性極限,對獲得無碳化物貝氏體十分重要,并且可以穩定富碳殘余奧氏體,降低Ar1溫度和Bs點,減緩貝氏體轉變,細化晶粒尺寸,提高耐磨鋼的回火穩定性,其含量一般不高于3%,否則會使鋼的沖擊韌性迅速降低,影響球化退火狀態下鋼的切削與冷加工性能[7,42,46,47]。

Cr和Mo都是提高鋼的淬透性、回火穩定性及細化組織的元素,提高鋼的強韌性和耐磨性[7,46]。在合金鋼中Mo是不可缺的合金元素,Cr可以改善錳鋼的加工硬化能力和穩定性,提高中錳鋼的屈服強度,但Cr含量過高會降低鋼的沖擊韌性,并且Cr和Mo都是稀貴合金元素,因此合理控制Cr和Mo元素的含量對獲得綜合性能較高的襯板材料十分重要[48]。

Al可以促進磨損過程中氧化物薄膜的形成,提高淬透性、耐磨性、抗高溫氧化性和耐蝕性,使貝氏體相變區擴大,尤其是在高載荷條件下[16,47]。Al促進了貝氏體的形成,加速貝氏體鐵素體轉變,阻止碳化物的生成,提高了貝氏體相變形核率,減少了殘留奧氏體含量,細化了貝氏體,提高斷裂強度以及沖擊韌性,但會使鋼的硬度略微降低[48,49]。添加C、Mn和Al可以使鋼的層錯能提高,Al與Si、Cr配合使用可顯著提高鋼的高溫不起皮性能和耐高溫腐蝕能力,但Al的添加也會影響鋼的熱加工性能、焊接性能和切削加工性能[47]。

另外,Cu可以增強耐磨鋼的抗蝕作用,B、Ni可以提高鋼的淬透性,Ni還能提高鋼的強韌性,一定量的Ti可提高中錳鋼的韌性,但這些元素多為貴重元素,應根據實際工況適量添加[48,49]。

6 磨損機理

初始磨損階段,硬度是耐磨性的主要決定因素,磨損進行一段時間后,韌性開始起主要作用。高錳鋼在高沖擊條件下的良好耐磨性與其磨損表面迅速加工硬化從而提高其表面硬度有關,而芯部的高韌性保證了后續的耐磨性。中低合金耐磨鋼在中低沖擊條件的耐磨性與其良好的硬度和韌性有關,從而使其保持良好的耐磨性。

耐磨性主要由硬度和強韌性決定,是衡量襯板材料性能的主要標志,而材料的磨損機制應根據實際使用工況來定,其大致可分為磨料磨損、黏著磨損、接觸疲勞磨損、腐蝕磨損、沖蝕磨損等幾種基本形式[5],磨損機制主要為微切削、犁削、塑性變形、微空洞、微凹槽、微裂紋、分層、壓入顆粒等[35,50]。磨損時微裂紋的不斷擴展導致變形區域剝落而出現剝落層或者剝落坑,硬脆的馬氏體相在磨料粒子(磨球或者礦物)的沖刷下容易發生脆性剝落和裂紋擴展,磨損失重較大[5]。當襯板材料具有較好的沖擊韌性和伸長率時,來自磨料(磨球或者礦物)的沖擊能量可以被吸收,從而阻止受磨面裂紋萌生擴展和剝落的出現,只有由強烈的變形而導致的變形坑的出現[5]。同時,鋼中的殘余奧氏體可以松弛裂紋尖端的應力集中,鈍化裂紋尖端,從而增大裂紋擴展阻力,降低裂紋的擴展速率,甚至阻礙裂紋的進一步傳播,阻止裂紋的形成,并減少裂紋尖端區馬氏體的形成,避免宏觀裂紋(斷裂)的形成[51-57]。另外,磨損材料表面的磨屑起到了粘合劑的作用,使貝氏體鋼塑性變形能力增強。磨損表面下的殘余奧氏體轉變為馬氏體將導致壓縮殘余應力場的形成,這有利于在該表面中形成極細的晶粒并抵抗殘余奧氏體轉變為馬氏體時產生的體積膨脹,從而抑制裂紋萌生和擴展,提高磨損表面的耐磨性[58-63]。此外,彌散分布的碳化物能抑制多個滑移系開動,形成位錯環,提高位錯密度,并使其相互纏結,使滑移線受阻而呈現彎曲狀,從而繞過硬質點,使加工硬化能力得到提高,表層由于較大的變形而獲得較高硬度,同時芯部仍保持一定的韌度,增強了表面抵抗鑿坑變形和磨料磨損的能力[41]。

7 展望

隨著我國礦山、水泥等行業的不斷發展,對球磨機襯板材料的要求也越來越高,不僅要求其具有良好的強韌性配合,有時也需要其具有良好的耐熱、耐蝕能力。中低錳鋼用作襯板材料時成本適宜,經過一定處理后基本能滿足大多數工況的使用要求,其生產工藝也日趨成熟,將成為未來襯板材料的發展方向。另外,應該加快研究大沖擊工況下材料的磨損機理、微元合金化復合變質處理機理,研制適合于大載荷、大沖擊工況,兼顧耐磨性和耐蝕性的高性能耐磨材料,分析其綜合機械性能,制定完善可靠的制備工藝以滿足生產實踐的要求,并結合現代信息技術模擬襯板材料的工作環境和工藝[64-71],為生產實踐提供參考,起到節能、節材、降低成本、提高企業生產效率的作用[2]。為了降低生產成本,取得良好的社會經濟效益,我們應從以下五方面入手[72-78]:

(1)深入研究球磨機襯板在不同工況條件下的磨損機理,不以偏概全;

(2)不斷優化襯板材料的化學成分配比,降低稀貴合金元素的添加量,盡量尋找貴重元素的替代者;

(3)不斷優化熔煉鑄造工藝和熱處理工藝,簡化工藝流程,降本降耗;

(4)探討新材料研發與表面強化處理相結合的生產工藝;

(5)規范行業生產規范,提高準入門檻,及時淘汰落后產能。

綜合考慮以上因素,筆者設計了一種新型低錳合金球磨機襯板材料,其化學成分為:0.45wt.%C,2.5wt.%Si,2.2wt.%Mn,0.8wt.%Cr,0.3wt.%Mo,0.004wt.%B,熱處理工藝為900℃奧氏體化1小時后空冷至室溫,經觀察其組織為細小的針狀貝氏體和薄膜狀殘余奧氏體,組織較為均勻,硬度為56.5HRC,耐磨性比普通高錳鋼提高1倍以上,并且該材料所含貴重元素較少,熱處理工藝簡單,極大地降低了生產成本,具有良好的社會和經濟效益。

8 結論

顯微組織、硬度和韌性是球磨機襯板材料選擇的重要指標,為了提高襯板材料的使用壽命,對其進行改進的措施也應從這幾方面入手。

錳系耐磨鋼作為球磨機襯板材料,其發展經歷了相當長的一個過程,從高錳含量逐漸發展為現在的中、低錳含量,國內外學者對其進行了廣泛的研究,形成了錳鋼系襯板材料的多元化發展體系,目前一般通過合金化和改變熱處理方式對其進行改進,其使用壽命不斷延長,生產成本日漸降低。但目前市場上的錳鋼系襯板材料仍然添加了較多的鉻、鉬、硼等合金元素,熱處理工藝復雜,性價比低。

為了進一步解決球磨機襯板在使用過程中出現的磨損問題,減少企業生產成本,我們必須充分了解襯板材料的工作條件、磨損機理以及各種元素的作用,尋找貴重元素的替代者,根據球磨機不同位置及工況條件對耐磨性與使用性能的不同要求選擇相應的球磨機襯板材料并加快研發新型球磨機襯板耐磨材料及增加球磨機襯板材料表面的耐磨性,從而提高球磨機襯板的使用壽命,降低生產成本和能耗,保護環境,提高公司效益。另外,在設計材料時不僅僅要考慮到成本因素,更要考慮產品報廢后的回收再處理對環境產生的影響,做到綠色生產。