電廠脫硫煙道的設計方法優化

□胡建成 李丕陸

傳統設計過程中一般都采取整體大荷載估算,估算方法局限性較大,尤其是具有異形截面煙道計算。采用ANSYS對脫硫煙道進行有限元分析,可以使設計在滿足規范要求的前提下,提高計算分析的準確性,減少工程材料的浪費,通過建立力學模型,可以做到同類型的工程煙道修改相關參數即可進行快速的設計和提資的工作模式。

一、工程概述

某電廠煙氣脫硫工程煙氣參數數據:煙氣量720.06m3/s;煙溫/62℃(設計溫度);壓力±2.0/KPa。煙道通常為薄壁鋼結構,其內表面設有內撐桿和煙道外側焊接加固肋,殼體厚度為6mm,截面尺寸為6m×8.8m×11m,設計壓力按2.0kPa,根據《煙規》要求初步估算加固肋截面尺寸為[18a,加固肋間距1.0m,內設十字形φ76×4的內撐桿。彈性模量為Ex=2.1×105MPa,泊松比為μ=0.28,密度為7,800kg/m3。

二、ANSYS單元的選擇

煙氣脫硫煙道根據不同的承載件選取不同的單元進行模擬。一般煙道壁面采用SHELL63殼單元模擬;加固肋采用BEAM188梁單元模擬;內撐桿采用LINK4桿單元模擬。

三、數值計算與分析

(一)煙道結構分析。對脫硫煙道進行了有限元分析,得出煙道板面中心線上的撓度較大,而煙道的截面邊角處存在明顯的應力集中問題。所以調整加固肋之間的間距,減小過大變形對防腐造成的不利影響。

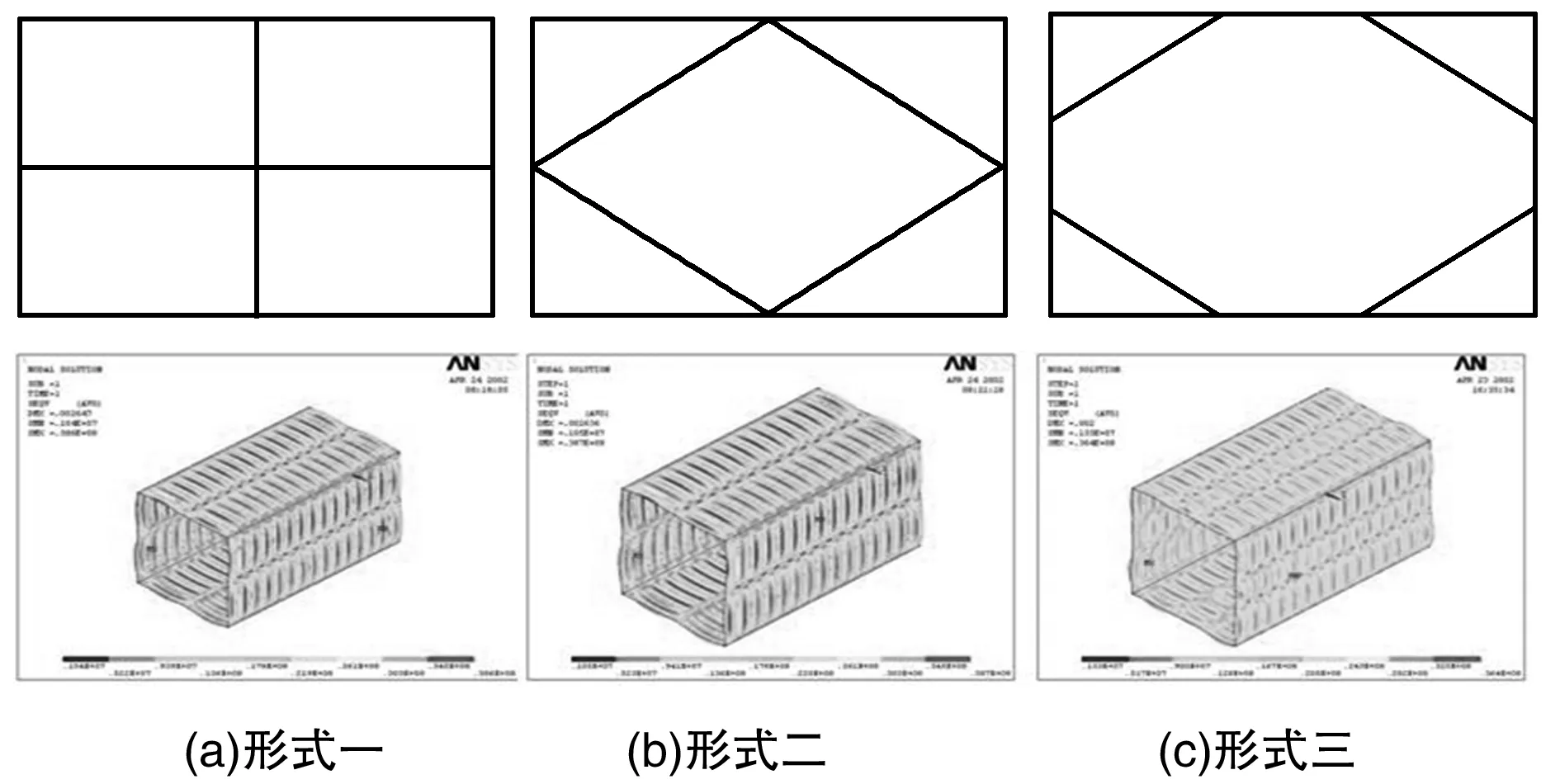

(二)煙道有限元分析。圖1分別給出了三種不同內撐桿的形式以及三種不同內撐桿對應的等效應力分布情況,分析中各結構選取的載荷數據均一致。相對《煙規》給出的傳統內撐桿布置方案,當采取形式三的內支撐桿時,煙道壁鋼板的等效應力值與加固肋外緣的應力值時最小的,材料使用量也不是最多的,綜合考慮形式三是比較合理的內支撐桿形式。

圖1 三種不同內撐桿結構煙道的等效應力分布

經過分析數據表明設置加固肋[18a滿足《煙規》的要求,但是從圖1的數據分析來看,按照形式三的最優方案,煙道底部中心的區域變形量最大為4.38mm,根據多個現場實際工程運行反饋的經驗,道體變形量應控制在2.2mm以下,可減少防腐玻璃鱗片翹曲引起的防腐失效。按照反饋經驗值重新設置加固肋的型號和加固肋間距,在形式三的基礎上加大底部加固肋的型號并重新調整加固間距,內撐桿的型號及布置方式不變,加固肋由[18a加大為[20a,間距由1.08m改為0.80,重新進行計算。

形式三為[18a時底部變形量為4.38mm,側面變形量為2.177mm,頂部變形量為1.973mm;

形式三為[20a時底部變形量為2.197mm,側面變形量為2.013mm,頂部變形量為1.931mm。

由此可見,通過重新計算調整加固肋型號及加固肋的間距可以大大地提高對煙道道體變形量的控制,使其滿足防腐的襯鱗片的防腐要求。

(三)煙道計算的程序化。通過ANSYS對煙道的模擬計算可以準確計算煙道的各項應力,從而可以更準確地進行提資,縮短計算周期。每次建立的模型采用命令流的方式具有相似性,對于相似工程的煙道進行計算時,僅需要修改命令流中的相關參數,即可達到模型通用的程度,加速了設計的效率,對以后工程設計提供了新的模式。

四、結語

煙氣脫硫工程用煙道雖然結構簡單,但如何選擇合理的結構形式以最大限度地降低工程造價是設計所追求的目標。本文采用大型有限元軟件ANSYS對某電廠脫硫工程中煙道進行了數值模擬,并對各種加固肋間距及內撐桿設置形式、自重、內壓等因素進行了綜合計算分析,得出如下結論:第一,設置內撐桿能大幅度降低煙道結構的各項應力值,各類型內撐桿對應力的貢獻各異,通過對造價的考慮,可得出最佳的結構形式;第二,凈煙道設計過程中,加固肋、內撐桿規格及加固肋間距的確定,需要考慮煙道防腐工藝的要求,在滿足規范要求的前提下,對道體面板的撓曲變形進行嚴格控制;第三,通過建立ANSYS的煙道力學模型,對支架的節點作出相應的力學約束,通過計算得出對應節點的受力數據,可以為專業之間的力學提資提供精確的數據,可減少提資時間;第四,采用命令流的方式建立模型,可以快速修改煙道模型的性能參數、煙道的截面大小、支架節點的布置方式等數據,易于設計過程中的方案的反復修改,提高設計效率。