堿法焙燒脫除二次鋁灰中的氟、氯元素及鋁的回收

張寧燕

(云南湖柏環保科技有限公司 昆明 650034)

鋁灰是電解鋁或鑄造鋁生產工藝中產生的熔渣經冷卻加工后的產物,主要由金屬鋁、氧化物、鹽溶劑組成。根據鋁灰中鋁的含量可將其分為一次鋁灰和二次鋁灰,一次鋁灰一般呈灰白色,在電解原鋁及鑄造等不添加鹽溶劑的過程中產生,主要成分為單質鋁和鋁的氧化物,含鋁15%~70%[1];二次鋁灰是經鹽浴處理回收一次鋁灰所產生的廢物,主要由氯化鈉、氯化鉀、氟化物、氧化鋁和鋁的化合物組成,鋁含量較一次鋁灰低,含鋁12%~30%[1-2]。由于二次鋁灰的有害雜質多、鋁含量低、處理難度大,因而一般采用堆存或填埋的方式處理,這造成了鋁資源的嚴重浪費,若處理不當,還會導致二次鋁灰中的氟、氯等有害元素污染環境[3]。

本文采用堿溶法對二次鋁灰進行處理,在脫除有害元素氟、氯的情況下,同時回收二次鋁灰中的鋁資源。堿熔法是將鋁灰與堿混合后進行焙燒,焙燒過程中,二次鋁灰中的氟、氯元素會揮發進入廢氣中,鋁灰中的鋁轉化為可溶性的鋁酸鹽,用水或稀堿溶液溶出焙燒產物后得到鋁酸鈉溶液。

1 實驗

1.1 實驗原料

實驗所用原料為某電解鋁廠經過金屬鋁回收后的二次鋁灰,實驗所用的其它試劑均為分析純,實驗用水為去離子水。

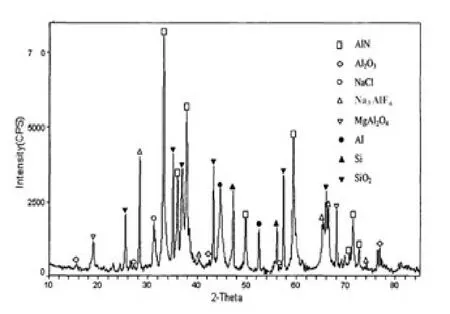

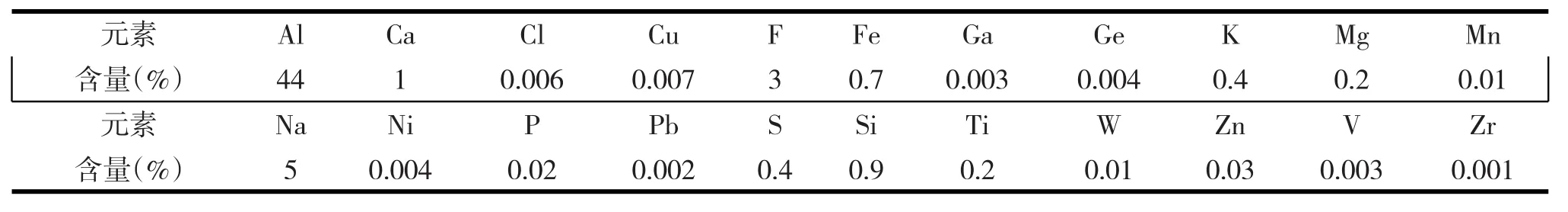

對二次鋁灰原料進行X射線熒光光譜(XRF)分析(表1)可知,二次鋁灰中的主要元素為Al、Ca、Na、F、Si等元素,另外還含有少量的Cl、Cu、Ga、Mn、Ni、P、S、Zn、V和Zr等元素。XRD物相分析表明:二次鋁灰中的主要物相為Al、AlN、Al2O3、NaCl、Na3AlF6、

MgAl2O4、Si、SiO2,由于表1中的其它元素豐度太低,未能檢出。

圖1 實驗用二次鋁灰的XRD譜圖

1.2 實驗儀器

馬弗爐(RJF-15-10)、旋片式真空泵(2XZ-0.5)、恒溫干燥箱(DHG-9031A)、電子天平(FA-N/JA-N)、水浴鍋(HHS-4)、電感耦合等離子體原子發射光譜分析儀(ICP—AES)、X射線熒光光譜儀(XRF)、X射線衍射儀(XRD)。

表1 二次鋁灰中的主要元素含量

1.3 實驗方法

焙燒:稱取一定量的鋁灰和碳酸鈉充分混合后在一定的溫度下焙燒;

冷卻:焙燒產物經自然冷卻后取出;

氟、氯元素測定:對焙燒產物中的氟、氯元素進行測定,計算氟、氯的脫除效率;

水浸:用一定量的去離子水在一定溫度下浸出焙燒產物中的鋁酸鈉;

固液分離:水浸完成后,采用真空泵進行抽濾,實現固液分離,并分析濾液中鋁元素的含量,然后計算鋁溶出率。

2 結果與討論

2.1 二次鋁灰的熱分析

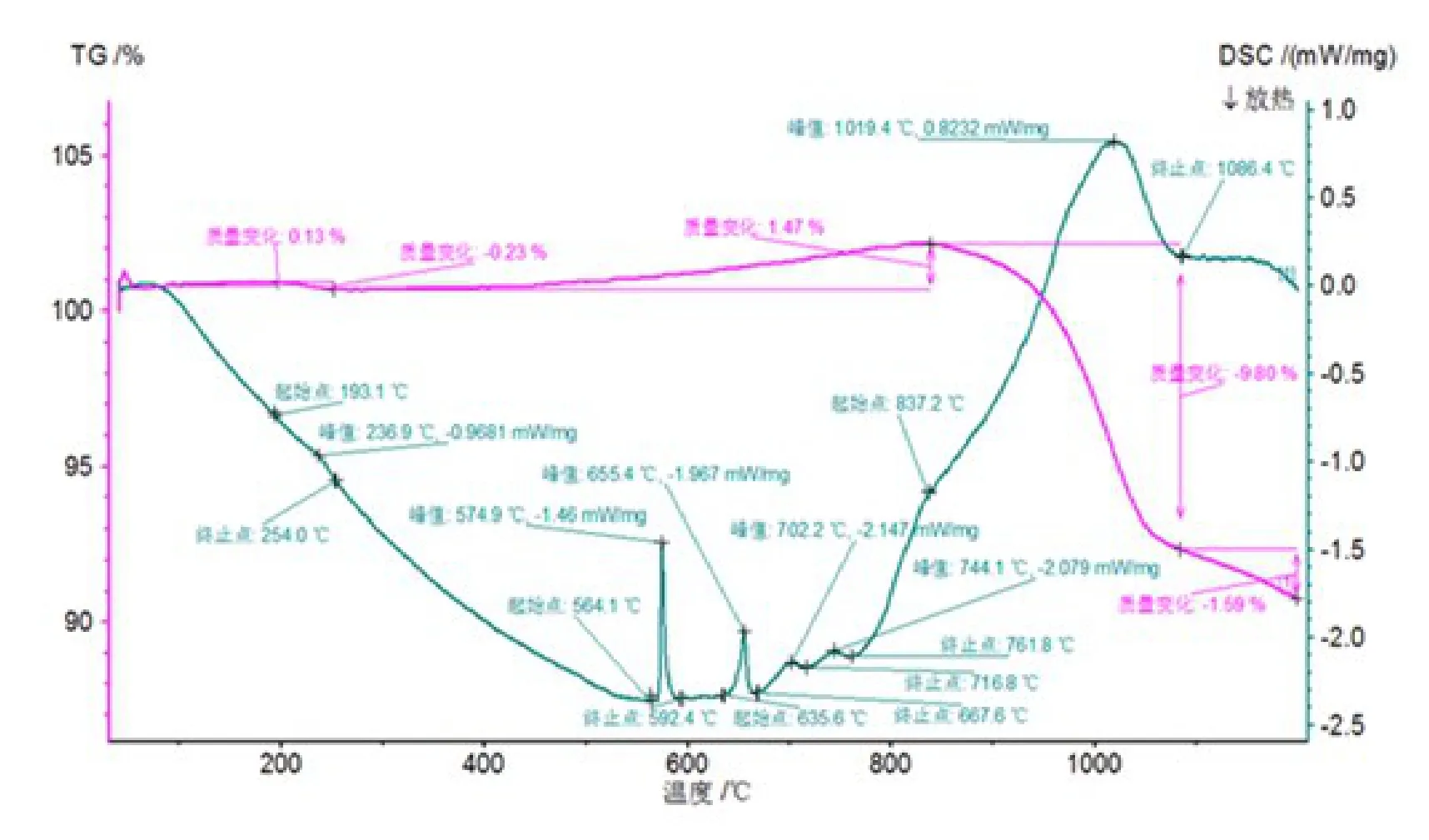

為了初步確定鋁灰無害化處理的焙燒溫度,熱重-差熱分析(TG-DSC)被執行。實驗的熱分析結果如圖2所示。

圖2 二次鋁灰的熱分析譜圖

由圖2知,DSC曲線上共出現了6個吸熱峰,峰值溫度為236.9℃的吸熱峰,對應著二次鋁灰的分解反應;峰值溫度為574.9℃的尖銳吸熱反應峰,與二次鋁灰的相變反應有關;峰值溫度為655.4℃的尖銳吸熱反應峰,表明二次鋁灰再次發生了相變;峰值溫度分別為702.2℃和744.1℃的兩寬化吸熱反應峰,與二次鋁灰的相變反應有關;峰值溫度為1019.4℃的寬化吸熱反應峰,對應著較大的分解反應。

TG曲線在40℃~193.1℃溫度段增重0.13%,在193.1℃~254.0℃溫度段失重 0.23℃,在 254.0℃~837.2℃溫度范圍內增重1.47%,在837.2℃~1086.4℃溫度范圍內失重9.80%,在1086.4℃~1200℃溫度段失重1.59%。總失重11.62%。

綜合熱分析結果,焙燒溫度初步確定在700℃~1300℃之間。

2.2 焙燒溫度對氟、氯脫除率的影響

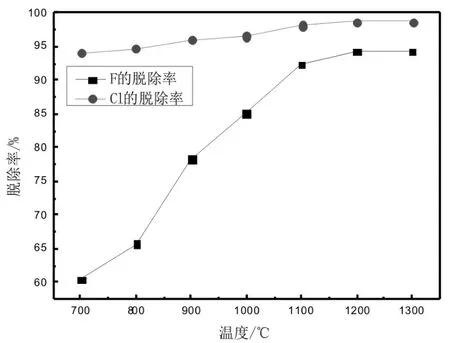

稱取一定的二次鋁灰,然后按質量比m(Na2CO3):m(二次鋁灰)=1.1:1的比例加入Na2CO3,充分混合均勻后,在馬弗爐中焙燒4h。圖3展示了焙燒溫度對氟、氯脫除率的影響規律。

圖3 焙燒溫度對氟、氯元素脫除率的影響

由圖3可知,隨著焙燒溫度的增加,氟、氯元素的脫除率先增加后趨于穩定。當溫度從700℃增加至1200℃,氯元素的脫除率從94.26%增加至98.78%,氟元素的脫除率從60.3%增加至94.26%,繼續增加焙燒溫度,氟、氯元素的脫除率基本保持不變。

2.3 焙燒時間對氟、氯脫除率的影響

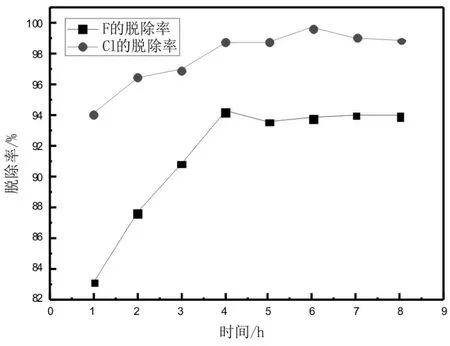

為了研究焙燒時間對氟、氯脫除率的影響,實驗在 m(Na2CO3):m(二次鋁灰)=1.1:1,焙燒溫度為1200℃的條件進行。圖4展示焙燒時間對氟、氯脫除率的影響規律。

圖4 焙燒時間對氟、氯元素脫除率的影響

由圖4知,隨著焙燒時間的增加,氟、氯元素的脫除率先增加后趨于穩定,焙燒時間達到6h,氯的脫除率最大,為99.75%。焙燒時間達到4h,氟的脫除率最高,為94.3%。綜合考慮,焙燒時間確定為4h。

2.4 焙燒產物的浸出

為了實現焙燒產物中鋁資源的利用,選取碳酸鈉與二次鋁灰質量比1.1:1焙燒溫度1200℃、焙燒時間4h下所焙燒的產物作為鋁浸出實驗物料。浸出實驗在離子水與焙燒產物的質量比5:1、浸出溫度80℃、浸出時間1h的條件下執行,通過測定浸出液中鋁含量后,經計算鋁的溶出率約為90%。

3 結論

(1)采用堿熔法對二次鋁灰進行處理,在焙燒溫度1200℃、焙燒時間4h、碳酸鈉與二次鋁灰的質量比1.1:1的條件下,氟的脫除率最高,為94.3%;在焙燒溫度1200℃、焙燒時間6h、碳酸鈉與二次鋁灰的質量比1.1:1的條件下,氯的脫除率最高,為99.75%。

(2)采用m(Na2CO3):m(二次鋁灰)=1.1:1、焙燒溫度1200℃、焙燒時間4h下的焙燒產物進行鋁的浸出,在液固質量比5:1、浸出溫度80℃、浸出時間1h的條件下執行,鋁的浸出率約為90%。