風(fēng)電齒輪箱高速軸圓錐滾子軸承動態(tài)特性分析

沈意平,徐默然,唐斌龍,李 卉

(湖南科技大學(xué) 機械設(shè)備健康維護湖南省重點實驗室,湖南 湘潭411201)

風(fēng)電齒輪箱是雙饋風(fēng)電機組中連接葉輪和發(fā)電機的重要部件,是傳遞能量和承受風(fēng)載的核心部件。根據(jù)美國[1]和歐洲[2-3]相關(guān)研究機構(gòu)統(tǒng)計資料表明:齒輪箱是風(fēng)電機組故障率最高的部件之一,其引起的故障停機時間最長,其中約達50%源于高速軸軸承故障。高速軸輸入端常采用圓柱滾子軸承,輸出端采用圓錐滾子軸承,由于外部風(fēng)載激勵和內(nèi)部激勵,特別是齒輪箱輸出軸與發(fā)電機軸不對中,將使高速軸軸承載荷增大,給軸承帶來附加位移和動載響應(yīng),加速高速軸軸承過早失效[4-8]。根據(jù)ISO281軸承壽命計算公式,如果當(dāng)量動載增大5%,其壽命將降低約15%。因此,為了保證齒輪箱長壽命、高可靠性的使用要求,需要深入研究高速軸軸承載荷變化對其振動響應(yīng)特性的影響。

美國國家可再生能源實驗室Keller[9-10]等通過理論計算、實驗和現(xiàn)場測試對齒輪箱高速軸端軸承的載荷分布情況進行了較全面的研究。Bruce[11]等針對NREL 750 kW風(fēng)電機組齒輪箱,采用多體動力學(xué)分析方法研究工作和停機條件下軸承的最大接觸應(yīng)力。秦大同[12]考慮齒輪和軸承的時變剛度,建立了齒輪箱平移-扭矩耦合動力學(xué)模型,研究隨機風(fēng)載下關(guān)鍵齒輪和軸承的可靠性。Sakaguchi[13]等采用ADAMS軟件開展了圓錐滾子軸承保持架的運動特性,并與實驗結(jié)果進行對比驗證。Jiang 采用Simpack軟件進行行星輪軸承載荷分析,軸承接觸力采用面積分與有限元結(jié)合的方法計算。朱利軍等采用ADAMS軟件進行深溝球軸承鋼球與內(nèi)外圈和保持架之間的碰撞力等性能分析。

論文以某750 kW 風(fēng)電齒輪箱高速軸輸出端圓錐滾子軸承為分析對象,根據(jù)風(fēng)電齒輪箱結(jié)構(gòu)和風(fēng)載工況分析圓錐滾子軸承軸向和徑向載荷,采用ADAMS 軟件建立圓錐滾子多體動力學(xué)模型,基于美國Spectra Quest轉(zhuǎn)子實驗臺開展圓錐滾子軸承振動響應(yīng)特性實驗研究,通過理論、仿真與實驗研究軸向和徑向載荷變化對其動態(tài)接觸力和振動響應(yīng)特性的影響,將為風(fēng)電齒輪箱高速軸圓錐滾子軸承選型與齒輪箱設(shè)計提供理論依據(jù)。

1 風(fēng)電齒輪箱高速軸軸承載荷分析

某750kW風(fēng)電機組齒輪箱采用一級行星輪系+兩級定軸輪系組成,其傳動比為1:67,其結(jié)構(gòu)如圖1所示。高速軸輸出端圓錐滾子軸承由內(nèi)圈、外圈、滾子和保持架組成,能夠承受較大的軸向和徑向載荷聯(lián)合作用。根據(jù)額定工況下高速級齒輪嚙合力與軸承布置位置計算得到圓錐滾子軸承的載荷,其徑向載荷Fr為13 215 N,軸向載荷Fa為18 820 N。

圖1 某750 kW風(fēng)電齒輪箱結(jié)構(gòu)圖

然而由于外部隨機風(fēng)載、傳動鏈軸系不對中等因素作用,圓錐滾子軸承載荷將偏離理論設(shè)計值,造成軸承振動響應(yīng)發(fā)生變化。考慮圓錐滾子軸承高速旋轉(zhuǎn)運動的離心力Fe,滾子受力分析如圖2(a)所示,滾子與內(nèi)、外滾道和擋板的接觸載荷分別為Qi、Qe和Qf,接觸角分別為αi、αe和αf,根據(jù)滾子的力平衡方程可得出

離心力Fc的計算式為

式中:l為滾子長度,dm為軸承節(jié)圓直徑,Dw為滾子平均直徑,nm為滾子公轉(zhuǎn)速度。

對于單列圓錐滾子軸承,徑向和軸向載荷聯(lián)合作用下軸承同外圈將保持平行,并且分別產(chǎn)生相對位移δa和δr,如圖2(b)所示,以最大載荷滾子為起點的任意角度位置ψ處的滾子載荷Qψ可寫為

式中:ε為載荷分布系數(shù),Jr(ε)為徑向載荷積分,Ja(ε)為軸向載荷積分,α為載荷作用下實際的接觸角,Z為滾子數(shù)目,滾子軸承中n通常取1.11。

根據(jù)Frtanα Fa通過查表可以獲得圓錐滾子軸承滾子載荷計算所需的ε、Jr(ε)和Ja(ε),進一步分析徑向和軸向載荷作用下滾子接觸載荷情況。

2 圓錐滾子軸承多體動力學(xué)模型

圖2 圓錐滾子軸承載荷分析示意圖

運轉(zhuǎn)工況下圓錐滾子軸承各零部件之間復(fù)雜的接觸碰撞使得其動力學(xué)特性異常復(fù)雜,論文采用多體動力學(xué)軟件ADAMS 來分析其動力學(xué)特性。以750 kW風(fēng)電齒輪箱的高速軸圓錐滾子為分析對象,其內(nèi)徑為d為110 mm,外徑D為200 mm,寬度B為53 mm,滾子直徑Dw為22 mm,滾子數(shù)目Z為16 個,內(nèi)外錐角分別為11°和15°。該軸承內(nèi)外圈和滾子材料為鋼,密度為7 801 kg/m3,彈性模量為207 GPa,泊松比0.29;保持架為黃銅,密度為8 545 kg/m3,彈性模量為106 GPa,泊松比0.32。采用CATIA 軟件建立圓錐滾子軸承的內(nèi)圈、滾子、保持架和外圈模型并裝配,其三維模型見圖3所示。

圖3 圓錐滾子軸承CATIA三維模型

將圓錐滾子軸承三維實體模型通過無縫接口軟件SimDesigner導(dǎo)入ADAMS軟件,根據(jù)各零部件間的運動關(guān)系,軸承外圈定義為固定副,滾子與內(nèi)外圈為旋轉(zhuǎn)副,外圈為固定副,內(nèi)圈與外圈為方向副(即兩軸線平行),保持架為平面副。滾子軸承運轉(zhuǎn)過程中,考慮油膜潤滑時,滾子與滾道接觸形成彈性流體潤滑油膜,因此,滾子與內(nèi)外圈的接觸剛度包括Hertz 接觸剛度和油膜剛度兩部分組成。滾子與內(nèi)圈接觸剛度為[13]

滾子與外圈接觸剛度為

圓錐滾子軸承潤滑油膜厚度直接影響著接觸副的動力學(xué)特性,根據(jù)Grubin方程可知,兩個鋼制圓柱體最小油膜厚度可寫為

利用接觸載荷對最小油膜厚度的微分來近似表達滾子軸承的油膜剛度

式中:W為單位長度滾子上的載荷;η0為油在常壓下的動力黏度;U為無量綱速度參數(shù);ζ為黏壓系數(shù);R為滾子與滾道間的等效半徑。

圓錐滾子軸承中滾子與內(nèi)外圈的等效接觸剛度可寫為

根據(jù)圓錐滾子軸承相應(yīng)的參數(shù),計算得到滾子與內(nèi)圈接觸剛度為1.54×105N/mm,滾子與外圈接觸剛度為1.86×105N/mm。圓錐滾子軸承各零部件間的接觸載荷采用ADAMS軟件中的Impact接觸力函數(shù)計算

式中:q0為兩物體產(chǎn)生碰撞的初始距離,q為兩物體的實際距離,dqdt為兩物體相對速度,K為接觸剛度,即滾子與內(nèi)外圈的接觸剛度K?i和K?e,e 為力指數(shù),cmax為最大阻尼系數(shù),d為切入深度,它決定了何時阻尼力達到最大,step函數(shù)形式為

式中:a=h1-h0,Δ= (x-x0)(x1-x0)。

碰撞指數(shù)e 選為1.5,最大阻尼系數(shù)取內(nèi)外接觸剛度的0.1%,切入深度d取0.1 mm。ADAMS 中采用Coulomb模型計算摩擦力,其計算式為

式中:vs為靜臨界速度,μs為靜摩擦系數(shù),vd為動臨界速度,μd為動摩擦系數(shù),分別取值為vs=100、μs=0.01、vd=1 000和μd=0.007。

為了保證ADAMS求解精度,本文采用SI2積分格式,積分誤差設(shè)置為0.001。在ADAMS 中完成上述模型設(shè)置、運動副與約束設(shè)置、碰觸接觸參數(shù)設(shè)置和求解器設(shè)置,建立起圓錐滾子軸承多體接觸動力學(xué)仿真分析模型。

3 圓錐滾子軸承動態(tài)響應(yīng)分析

圓錐滾子軸承的載荷分布系數(shù)ε描述了受載區(qū)的大小和載荷分布的均勻程度,軸向載荷越大則ε越大。為了掌握不同軸向載荷作用下圓錐滾子軸承的最大接觸力情況,假定額定徑向載荷不變,分析ε分別為0.3,0.5,0.6,1 和1.25 5 種情況下軸承接觸載荷情況,通過查表獲得Frtanα Fa值,從而可以計算對應(yīng)的軸向載荷分別為3 495 N,3 877 N,4 110 N,5 876 N 和8 554 N。圓錐滾子軸承的額定轉(zhuǎn)速n=1 500 r/min,仿真模型時長0.5 s,仿真步數(shù)為4 000,仿真分析了不同載荷分布系數(shù)下圓錐滾子軸承振動響應(yīng)情況。圖4是ε為0.3時軸承滾子與內(nèi)外圈接觸力及受載滾子數(shù)目情況。圖5(b)中引出直線表示該滾子受載,此時受載滾子數(shù)為6。圖5是ε為0 時圓錐滾子軸承的軸心軌跡圖。

圖4 ε=0.3時滾子與外圈接觸力及受載滾子情況

圖5 ε=0圓錐滾子軸承的軸心軌跡圖

采用理論計算圓錐滾子軸承最大接觸力與ADAMS 仿真分析得到的接觸力進行對比,相應(yīng)的結(jié)果見表1。

表1 不同載荷分布系數(shù)下滾子與外圈的最大接觸力

從表1可以看出:

(1)ADAMS仿真分析得到的不同載荷分布系數(shù)ε下受載滾子數(shù)目與理論分析得到的數(shù)目一致,同時仿真得到的滾子與外圈的最大接觸載荷與理論分析結(jié)果誤差均小10%,這說明了論文建立圓錐滾子軸承多體動力學(xué)模型的正確性,ADAMS 動力學(xué)仿真分析得到的接觸力為動態(tài)接觸力,更加符合實際運轉(zhuǎn)情況。

(2)隨著載荷分布系數(shù)的增大,軸向載荷相應(yīng)增加,滾子與外圈間的接觸力先隨著受載滾子數(shù)量的增多而減小,當(dāng)滾子全部受載后則隨著載荷分布系數(shù)的增大而增加。

4 實驗研究

基于美國Spectra Quest 轉(zhuǎn)子實驗臺,開展了圓錐滾子動態(tài)特性實驗,采用的圓錐滾子軸承型號為3021,徑向載荷通過給軸承座頂部的螺栓施加預(yù)緊力來進行模型,如圖6所示,3 個單方向加速度傳感器安裝于實驗軸承座頂部和側(cè)面,測試方向為2 個徑向和1個軸向,采用丹麥B&K公司開發(fā)的PULSE Labshop采集系統(tǒng)進行軸承振動信號采集,采用后處理分析軟件Reflex對數(shù)據(jù)進行分析處理。采集時長20 s,采樣頻率為16.4 kHz。

圖6 圓錐滾子動態(tài)特性實驗裝置

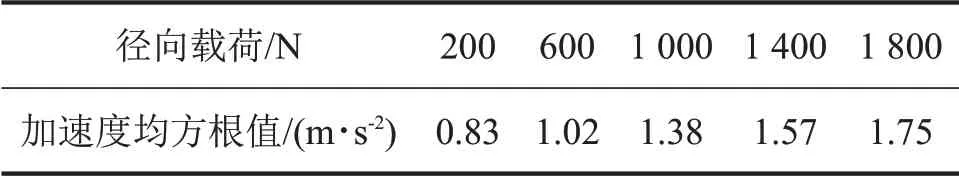

通過力矩扳手控制施加給徑向加載裝置的螺栓預(yù)緊力,開展了等效徑向載荷為200 N、600 N、1 000 N、1 400 N和1 800 N等情況下的圓錐滾子軸承振動響應(yīng),圖7所示為徑向載荷為200 N時徑向方向的加速度響應(yīng)信號,各工況下的加速度均方根值匯總于表2,可以看出隨著徑向載荷增大,振動響應(yīng)隨著增大。

圖7 徑向載荷200 N時徑向方向的加速度信號

表2 不同徑向載荷下軸承振動值

5 結(jié)語

論文以某750 kW 風(fēng)電齒輪箱高速軸圓錐滾子軸承為分析對象,基于ADAMS 軟件建立了軸承的多體接觸動力學(xué)仿真模型,分析了軸向和徑向載荷變化下軸承動態(tài)接觸力與振動響應(yīng)特性。ADAMS軟件仿真與理論計算得到的不同載荷分布系數(shù)下軸承最大接觸應(yīng)力與受載滾子數(shù)目結(jié)果一致,說明了建立多體接觸動力學(xué)模型的準(zhǔn)確性,闡明了軸向載荷增大將使?jié)L子與外圈最大接觸力的先減小再增大的變化規(guī)律,獲得了不同徑向和軸向載荷作用下軸承的振動響應(yīng),通過實驗研究了徑向載荷增大引起軸承振動響應(yīng)加劇的變化規(guī)律。分析結(jié)果可為風(fēng)電齒輪箱圓錐滾子軸承的動態(tài)設(shè)計和軸承壽命預(yù)測提供基礎(chǔ)數(shù)據(jù),將為風(fēng)電齒輪箱軸承選型設(shè)計提供理論依據(jù)。