智能操作優化與管理系統在S Zorb裝置的應用

宋曙光,劉 毅,張全新

(1.華北石化公司 儀電運行部,河北 任丘 062552;2.華北油田公司 通訊處,河北 任丘 062552)

0 引言

目前華北石化公司S Zorb裝置正常生產時由DCS、LMS、SIS系統進行實時控制,出現緊急情況時實施聯鎖控制。但對于異常工況的提前預警以及優化操作上仍然存在以下優化提升的空間:

1)降低 S Zorb裝置在脫硫過程中伴隨著較大的辛烷值損失。

2)目前吸附劑循環速率、吸附劑載硫量、硫差、吸附劑活性、循環氫純度等沒有量化的在線顯示參數。

3)吸附劑循環周期較長,反應器、再生器、還原器、閉鎖料斗,以及多個接收器、進料罐的料位控制復雜、調節滯后時間長,導致人工操作負荷大,操作波動也較大。

4)S Zorb裝置存在多種影響長周期運行、危險的異常工況,需要操作人員及時判斷異常原因,采取正確的措施以盡快恢復正常操作,保證裝置安全運行。

5)閉鎖料斗系統中使用了包括分析儀、壓力、溫度、流量等20多個儀表。關鍵控制回路由于工藝變化或調節閥的問題等會引起控制性能下降或參數震蕩等問題,造成潛在的操作安全隱患。

通過調研與研究,決定實施S Zorb裝置智能化操作優化與管理系統項目,由北京賽普泰克技術有限公司承擔系統研發。經過各方面努力,S Zorb裝置于2017年2月9日舉行開工會進行研發,2017年10月27日投用使用,2018年3月12日現場驗收成功。

1 項目智能模擬系統功能設計

1.1 主要功能設計

工藝模擬方面采用動態模擬技術對工藝流程進行機理建模,DCS控制系統模擬則是在工藝模型開發平臺上根據設計的控制方案使用DCS模擬控制模塊直接開發控制模型并與工藝點連接,操作站也是根據DCS操作站界面開發的模擬操作站,這種模式也能很好地模擬裝置的開停車及緊急工況操作動態響應,滿足對操作工的培訓要求及其它操作設計和優化功能要求。

工藝模型和控制模型在同一個平臺軟件中開發完成并安裝在服務器上運行,通過工程師站軟件進行模型修改和維護。DCS模擬操作站模擬真實DCS操作站界面及操作功能,寫入并顯示控制模型中對應的變化參數,操作對裝置的動態響應。

管理站(或教員站)上安裝了操作管理系統;對于學員來說,它能提供培訓和考核兩種模式,能夠提供學員自學操作指導功能,幫助分析操作失誤,并給出合理的科學評價,幫助學員總結經驗和教訓,提高培訓效率和質量;對于教員來說,主要在于能夠很方便地啟動整個系統,布置培訓或考試場景,同時還能對學員的培訓和考核情況自動匯總分析功能,便于教員很方便地掌握所有學員平時的培訓頻率和深度,安排合理的培訓方案。

本技術方案允許將所有軟件,包括智能模型、DCS模擬操作站,FOD現場操作站以及操作管理系統,安裝在同一臺學員站電腦上,這樣學員可以在一臺計算機上,無需任何網絡連接就可一鍵啟動整個系統進行獨立的操作培訓和考核。

本方案中,利用華北石化現有的15個軟件許可,可以同時在15臺學員站電腦上同時啟動15個模擬裝置,滿足15人同時獨立培訓和考核要求:既能夠實現多個學員站連接同一個工藝裝置模型操作,達到多人協同操作培訓目的;也能夠實現多人競爭性的相互完全獨立的培訓與考核操作;還能實現多組協同操作地競爭性培訓與考核。另外,還將使用已有的工程師站許可,對模型及其它操作站軟件都能進行長期的修改和維護。

1.2 仿真功能模塊設計

1)DCS與LMS系統模擬

◆ iSIM軟件能夠提供如下實際DCS系統的控制模型算法:Emerson DeltaV

◆ LMS

iSIM軟件中使用真實的DCS控制模型算法,能更好地模擬該類DCS系統控制工程,結合嚴格的過程工藝模型,將使整個iSIM軟件能更真實地反映被模擬工藝對象的過程特性。

本次項目采用原廠家的LMS模擬軟件對LMS系統的順控、聯鎖、操作站等進行模擬。

2)模擬操作站

iSIM開發的智能模擬工廠是根據實際裝置情況開發的,裝置模型包括兩部分:工藝模型和控制模型,分別對應于工藝設備現場裝置和中控控制服務器中的控制組態軟件模塊。在該智能模擬工廠中,實際裝置的現場、DCS及LMS系統對應各個模擬操作站:現場站、DCS站及其它控制模擬站,這些操作站界面也是圖形化模塊化組態,維護簡便。

2 技術方案研究與應用

2.1 研究內容

1)開發針對華北石化SZORB裝置的反應器/再生器/閉鎖料斗動態模型,基于該模型建立在線的軟儀表系統,為操作人員提供實時的操作指導;該模型還可以用在現有問題的分析,裝置改造方案的驗證,操作人員的培訓,以及用于操作優化與管理系統/異常診斷系統的開發與驗證。

2)基于動態模擬系統,完善并開發SZORB裝置的操作規程包括:操作卡、作業卡、巡檢等,并開發SZORB裝置的操作規程管理系統。

3)開發基于在線模型的操作優化與管理系統,減少汽油產品質量的波動,通過優化模塊降低辛烷值損失。

4)對于可能造成產品質量不合格,引起裝置非計劃停車的工藝/設備/儀表故障,建立原因診斷分析系統。對于關鍵的風險點,建立降低風險的屏障管理系統,輔助裝置操作人員減少產品質量波動,及時保證相關儀表設備的正常運行,減少非計劃停車。

5)控制回路優化:全面改進控制回路的設計、優化控制回路參數、提升控制回路的投用率。

6)通過本次項目的智能動態模型、操作規程管理、異常預警管理、控制回路優化以及先進控制與操作優化等系統,真正實現智能自動化裝置,實施生產操作安全環境下的“黑屏”操作,提升操作效率與安全生產水平,提高經濟效益。

2.2 主要研究成果及達到的技術指標

2.2.1 智能模擬系統完成情況及技術成果

智能模擬系統于2017年9月上旬在北京賽普泰克技術有限公司進行了FAT驗收測試工作,2017年9月下旬在中國石油華北石化分公司培訓中心進行現場驗收測試。期間培訓測試人員對模擬系統提出了很多修改建議,賽普泰克系統開發人員對其進行了逐一修改。目前,已經部署在SZORB裝置外操室和培訓中心機器,供裝置操作人員使用。

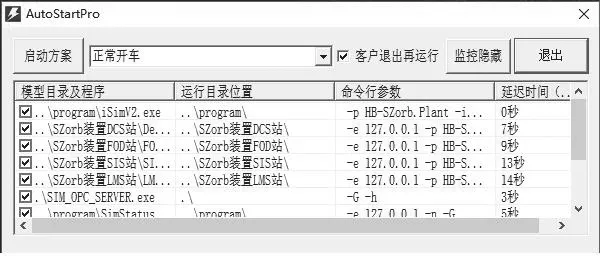

圖1 啟動訓練方案選擇Fig.1 Starting training program selection

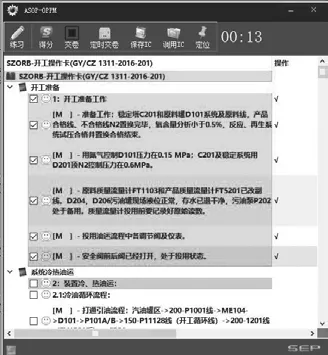

圖2 消項卡消項操作Fig.2 Elimination card elimination operation

智能模擬系統模擬范圍包括了實際DCS站、現場FOD站、LMS系統、SIS系統、閉鎖料斗系統,另外對裝置技術人員比較關注的反應系統以及再生系統的吸附劑循環量以及閉鎖料斗循環等進行了詳細模擬。

智能模擬系統自投用以來顯著提高了操作人員對工藝系統的理解,同時對控制系統驗證,裝置操作卡的編寫起到了指導性的作用。

2.2.2 S Zorb裝置的先進操作規程管理系統完成情況及技術成果

操作規程管理系統分為在線管理系統和離線管理系統。在線管理系統已經部署在服務器上,技術人員可以通過該管理系統進行人員管理(注冊,權限,所屬部門,崗位)以及操作卡的操作(導入、導出,編輯,執行以及統計分析)功能。

智能模擬系統同時也使用到了操作規程管理系統的離線功能。在此離線版本中,裝置技術人員也可以進行人員管理以及操作卡的導入,導出,及分析統計功能。培訓人員則可以使用該管理系統進行銷項操作,操作評定、分析。

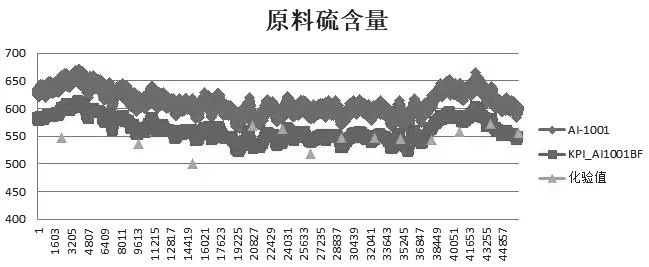

圖3 原料硫含量趨勢對比圖Fig.3 Comparison chart of sulfur content trend of raw materials

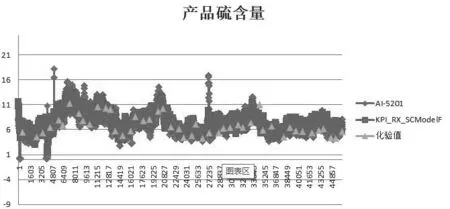

圖4 產品硫含量趨勢對比圖Fig.4 Comparison chart of sulfur content trend of products

2.2.3 在線模型及預警系統完成情況及技術成果

在線模型及預警系統自開發完成并投用以后,在線模型一直在進行實時計算,預警系統也在正常運行。對于在線模型的計算值,引入了相應的實際值與其做對比,通過對歷史數據進行分析比較,計算值還是比較接近實際值的,從而為操作員提供一定的參考價值。具體情況如圖3、圖4所示。

1)原料硫和產品硫分析結果

圖3和圖4取自2017年9月4日至2017年9月23日現場運行數據。由圖3和圖4對比圖可以看出,模型計算值比分析儀更接近化驗值,且對于AI5201出現的突增或者突降的情況,模型計算值的變化則比較平穩。

2)待生劑載和再生劑載硫分析結果

3)藏量分析結果

4)循環量和循環速率分析結果

5)循環氫分析結果

6)高效人機界面HMI

對于硫含量、吸附劑載硫量及吸附劑循環量等在線模型的計算值,設計了高效人機界面。

7)預警樹狀圖

圖5 預警樹狀圖Fig.5 Early warning tree diagram

表1 操作負荷對比Table 1 Operating load comparison

針對S Zorb裝置的關鍵儀表、步續及工藝變量等所設計的預警,為了更直觀地查看,將其展示在AEDM的樹狀圖中。當有預警報出時,可以查看預警詳情,并通過歷史數據的變化趨勢,確定工藝過程是否異常,從而抑制異常工況的發生,減少事故的出現。

8)長周期運行管理

針對S Zorb裝置,根據國際HMI標準ISA-101.01以及報警規范的要求,從長期需要監控的角度出發,設計了長周期運行管理的HMI。用于長期監測換熱器E101和過濾器ME101的運行情況。并將閉鎖料斗關鍵閥門、壓縮機相關變量和聯鎖相關變量,分別匯總在一起,以便整體了解它們的運行情況。

2.2.4 優化操作與管理系統完成情況及技術成果

優化操作與管理系統自從開發完成并系統投用以后,R102料位控制器,氫油比控制器以及穩定塔控制器一直在投用并取得了很好的效果。

圖6 長周期管理HMIFig.6 Long cycle management HMI

表2 關鍵變量標準偏差對比Table 2 Comparison of standard deviations of key variables

先進控制系統的成功投用為S Zorb裝置帶來了巨大的改善,顯著地降低了操作工的操作負荷,減小了裝置關鍵變量測量值的標準偏差,減小了產品硫質量指標的波動范圍,降低了產品的辛烷值損失。

1)操作負荷削減情況

2)關鍵變量標準偏差削減情況

3)辛烷值損失對比情況

圖7是自2017年6月起至2018年1月期間的辛烷值損失趨勢圖,紅線部分代表投用了先進控制系統之后的辛烷值損失趨勢圖,從圖中可以看出,投用了先進控制系統以后,產品汽油的辛烷值損失相比較于投用前有了明顯的改善且辛烷值有了明顯的繼續下降的趨勢,經過統計,優化操作與管理系統穩定運行以后,產品辛烷值損失均值相較于投用前降低了0.02以上。

2.2.5 回路統計監控與診斷管理完成情況及技術成果

圖7 辛烷值損失趨勢圖Fig.7 Trend chart of octane loss

AEDM_LOOP軟件能夠對S Zorb裝置所有PID控制回路進行實時監控并給出實時的回路評價,回路總覽界面能夠實時地對S Zorb裝置所有PID控制回路進行監控并將S Zorb裝置所有PID控制回路信息統一顯示出來,同時給出當前PID控制回路的運行質量信息以便工藝員及操作工進行參考。

3 經濟效益、社會效益

1)完成了項目中裝置對智能系統提出的各項要求。

2)減少汽油產品質量波動20%以上,卡邊操作使產品汽油的硫含量更接近指標10ppm,產品硫控制器投用前產品硫標準偏差為2.13,投用后標準偏差為1.46,產品硫波動減小幅度為31%。

3)降低辛烷值損失0.02以上。

4)基本回路投用率為100%,優化控制系統投用率95%以上。

5)減輕操作負荷,優化控制投用后,操作員操作負荷降低75.63%。

6)裝置運行更加穩定,吸附劑品質良好,吸附劑耗量有所降低。

7)裝置優化控制投用后,未發生過非計劃停工。

4 結束語

裝置操作人員經過近半年的培訓、測試以及后期使用,已經熟練掌握了本系統的操作方法。智能模擬系統產生的投用效果體現在以下4個方面:

1)能夠對實際DCS控制方案進行驗證,對工藝優化改造提供驗證基礎。

2)通過智能模擬系統進行PID整定的訓練,有助于實際裝置操作過程中的調節控制。

3)有助于開發新的操作卡并對其可行性進行驗證操作。

4)有助于提高裝置操作人員應對突發事故的響應速度。