凝液穩定裝置中的自動控制應用

陳麗君

(中海油石化工程有限公司 青島分公司 自控室,山東 青島 266100)

天然氣凝液是指從氣田開采的天然氣中凝析出來的液烴混合物,習慣上也被稱為輕烴或凝析油。未經過穩定的天然氣凝液在儲存或運輸過程中,會產生油氣揮發損失,不僅對環境造成危害,而且是對能源的極大浪費[1]。凝液穩定裝置可以將凝液中揮發性強的輕組分脫除,減少凝液在常溫常壓下的蒸發損耗,使凝液穩定。以某海外項目天然氣處理廠的凝液穩定裝置為例,對凝液穩定處理裝置中的自動控制應用進行研究,供廣大設計人員參考與探討。

1 凝液穩定裝置的工藝分析

1.1 工藝流程

未經穩定處理前,該天然氣處理廠產生的凝液被直接收集后返輸至原油處理入口,致使油處理系統中含有大量的輕烴,在原油處理過程中,水洗罐為常壓操作,凝液中的輕烴容易揮發,低壓火炬因夾帶凝液而造成燃燒不充分,導致火炬冒黑煙現象非常嚴重,不僅造成了能源的浪費,而且產生了環境污染。引入凝液穩定工藝的目的就是在凝液儲存之前將其中的輕組分除去,主要是對其中揮發性最強的C1~C4組分進行分離,分離得越多越徹底,凝液的穩定程度越高。

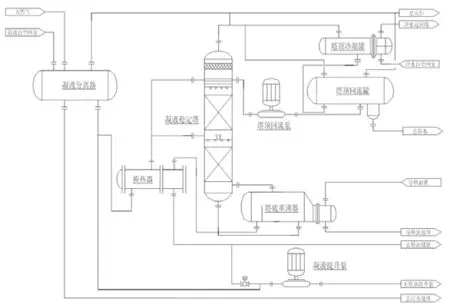

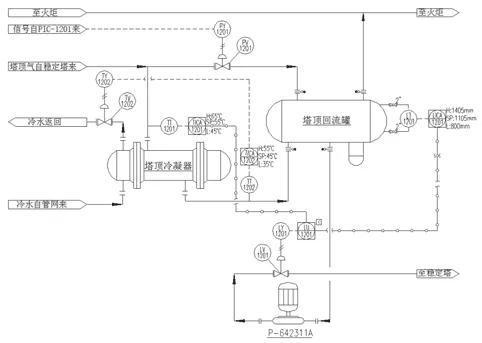

圖1 凝液穩定裝置流程示意Fig.1 Typical flow diagram of condensate stabilizer device

凝液穩定裝置流程示意如圖1所示,該凝液穩定裝置采用單塔穩定工藝。含水未穩定的天然氣首先進入凝液分離器(三相分離器)中進行油、水、氣的初步分離,然后凝液進入凝液穩定塔,塔底重沸器對凝液進行加熱并產生上升的蒸汽,塔頂蒸汽經冷凝、回流,由塔頂返回穩定塔再次分餾,塔底排出穩定后的天然氣凝液,經換熱后引出裝置。因油田伴生氣有富余,為增強生產裝置操作穩定性,該工藝中穩定氣未考慮回收,直接去火炬燃燒。

1.2 運行模式

為滿足3種不同的應用需求,該凝液穩定裝置設計了3種運行模式,分別為:

1)穩定模式

凝液接收系統的凝液進入三相分離器中進行油、水、氣分離,然后氣體燃燒,水進入水處理系統。分離器出口的凝液從塔頂進入凝液穩定塔,塔頂的氣體直接燃燒而不凝結,塔底穩定的凝液進入現有的原油儲罐。

穩定模式能保證塔底凝液達到穩定要求,可直接與原油摻混。

2)貧氣模式

凝液收集系統的凝液進入三相分離器進行油、水、氣分離,然后氣體燃燒,水進入水處理系統。分離器出口的凝液從塔頂進入凝液穩定塔,塔頂的氣體進入塔頂冷凝器,然后進入塔頂回流罐進行氣、液分離后,氣體燃燒,液體被抽回到穩定塔頂部進行回流。塔底冷凝產品被送出裝置。

貧氣模式的塔頂氣組分最輕,利于消煙,但塔底產品不夠穩定。

3)直摻模式

凝液收集系統的凝液進入三相分離器進行油、水、氣分離。然后氣體燃燒,水進入水處理系統。分離器出口的凝液被直接送出裝置。

直摻模式的凝液回收率最高,能耗最低,收益最大。

2 自動控制應用

2.1 三種運行模式切換

三種運行模式下的介質流向不同,主要表現在:穩定模式下穩定塔塔頂氣體直接燃燒而不進行冷凝回流;貧氣模式下塔頂氣體經塔頂冷凝器和塔頂回流罐后,氣液分離,氣體燃燒,液體被抽回到塔頂進行回流;直摻模式下凝液穩定塔被旁通掉,由三相分離器分離出的凝液不經過分餾而被直接回收。

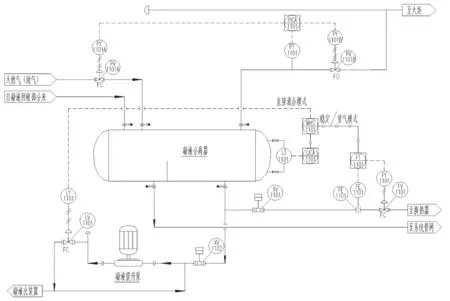

控制介質流向主要通過在關鍵回路上設置的開關閥來實現,通過控制系統完成不同模式下開關閥的預定動作,保證介質流經特定的管路和設備,分別完成3種特定的工藝流程。同時,由于3種模式運行時的工藝參數不同,控制要求也不同,控制系統不僅要控制介質流向,還要完成對控制回路的切換,實現單一工藝參數對應于多個變量的控制要求。如圖2所示,以凝液分離器液位控制為例,直摻模式下,XV-1101關閉,XV-1102打開,凝液分離器出口的冷凝液被凝液提升泵直接送出裝置,凝液分離罐的液位LT-1101由泵出口控制閥LV-1101控制;穩定/貧氣模式下,XV-1101打開,XV-1102關閉,凝液經換熱器換熱后進入凝液穩定塔分餾,FV-1101作為出口流量控制閥,LT-1101與至換熱器的流量FT-1101構成串級控制系統。兩種工況下LT-1101分別作為兩個PID控制回路的被控變量,通過MHS-1101軟開關控制兩種工況下的信號切換。

圖2 凝液分離器自動控制流程示意Fig.2 Typical flow diagram of condensate separator automatic control

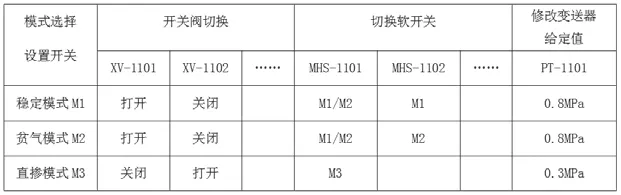

表1 3種運行模式下控制系統設置列表Table 1 List of control system settings in three operating modes

通過軟件組態在操作站設置模式選擇軟開關分別對應于穩定模式、貧氣模式和直摻模式,對3種運行模式下的各控制參數進行預先設定,當操作員人工選擇某一運行模式開關時,即可實現3種模式的遠程一鍵切換,切換內容主要包括控制開關閥的開/關動作,設置MHS切換軟開關控制信號流向,修改變送器的給定值和報警值等參數,設置情況如表1所示。

2.2 主要自動控制方案

2.2.1 凝液分離器的壓力分程控制

凝液分離器采用三相分離器,凝液在三相分離器內停留過程中,油和水存在著密度差,游離水沉降,原油上浮,形成油、水兩相,從而油、水分離,油氣由三相分離器頂部排出至火炬燃燒。當凝液來液中的輕組分不能滿足三相分離器的壓力時,需通過補氣線進行人工或自動調節。

如圖2所示,該裝置設有氣相出口壓力檢測PT-1101,與補氣線調節閥PV-1101A(氣開閥)和排氣線調節閥PV-1101B(氣關閥)構成了分程控制系統。正常工況下,補氣閥PV-1101A關閉,由壓力控制器PIC-1101輸出信號至PV-1101B進行壓力調節;當工作壓力低于設定值,排氣閥PV-1101B全關也無法滿足壓力需求時,補氣閥PV-1101A開始工作,并接收PIC-1101的信號進行調節,使壓力回到設定值。補氣閥與排氣閥協調配合,分段工作[2],對凝液分離器的壓力進行分程控制,共同穩定凝液分離器的壓力。

2.2.2 穩定塔塔頂回流量的選擇性控制

穩定塔塔頂溫度是由回流罐的回流冷量來提供的,回流量過大,塔頂溫度降低,氣體輕烴不易從凝液中脫出,塔底輕組分含量上升,飽和蒸汽壓增加,原油產品不純;回流量過小,塔頂溫度增加,少量的重組分從塔頂蒸出,導致火炬冒黑煙,造成能源浪費及環境污染。

該裝置塔頂回流量控制采用了塔頂氣溫度TT-1201與回流罐液位LT-1201構成的選擇性控制系統,流程示意如圖3所示。選擇性控制系統又稱為超馳控制系統,即當自動控制系統接到事故報警、偏差越限、故障等異常信號時,控制邏輯自動改變控制模式,用另一個控制回路替代原有控制回路,使工藝過程進入預先設定的安全狀態,待工況恢復正常時再自動切換回原來的控制方式,并發出報警信號[3]。

圖3 穩定塔塔頂回流控制流程示意Fig.3 Typical flow diagram of top reflux control

正常工況下,塔頂氣溫度TT-1201未超過安全軟限,回流量由回流罐液位LT-1201進行控制;若受到擾動影響,TT-1201產生波動而超過了安全軟限,控制系統即刻發出報警,同時自動切換至由TT-1201控制調節閥LV-1201,調節回流量,使塔頂溫度快速回到安全工作狀態,完成超馳控制。整個過程自動完成,響應及時,既減少了人工參與行為,又確保了工藝狀態穩定。

2.2.3 塔頂壓力的熱旁路控制

貧氣模式下對穩定塔的塔頂壓力控制通過設置塔頂冷凝器和塔頂回流罐實現熱旁路的控制方式[4]。當塔頂壓力PT-1201小于設定值時,熱旁路調節閥PV-1201的開度增大,進入回流罐的氣體流量增多,回流至塔頂的凝液溫度升高,壓力也隨之升高并回到設定值;當塔頂壓力PT-1201大于設定值時,熱旁路調節閥PV-1201的開度減小,進入回流罐的氣體流量減少,凝液自冷凝器中進入回流罐中,回流罐液位升高,回流至塔頂的凝液增多,溫度降低,壓力也隨之減小并回到設定值。塔頂壓力恒定則塔內溫度穩定,以確保產品組分的有效分離。

3 結束語

凝液穩定裝置雖然工藝流程簡單,但自動控制技術的應用必不可少,特別是采用了串級控制、分程控制、選擇性控制等復雜控制系統,不但大大提高了裝置的自動化水平,而且有利地保證了生產裝置的安全穩定運行。自動控制技術是工藝生產過程中的必要組成部分,在生產過程中發揮了至關重要作用。