某污水池腐蝕損傷分析與耐久性修復

李夢圓

(上海建科工程改造技術有限公司,上海 200032)

1 工程概況

某工廠污水池位于上海市,2005年建成投入運行至今。池長24.00m,寬18.20m,深5.55m(地下埋深1.5m),正常運行時污水池液面離頂板底面距離約2.0m。污水池東西方向分4跨,跨距為6.5,4.5m;南北方向2跨,跨距為9.6,8.6m。污水池基本為封閉結構,上面布有2個檢修口,水深基本保持在3.0~3.5m。

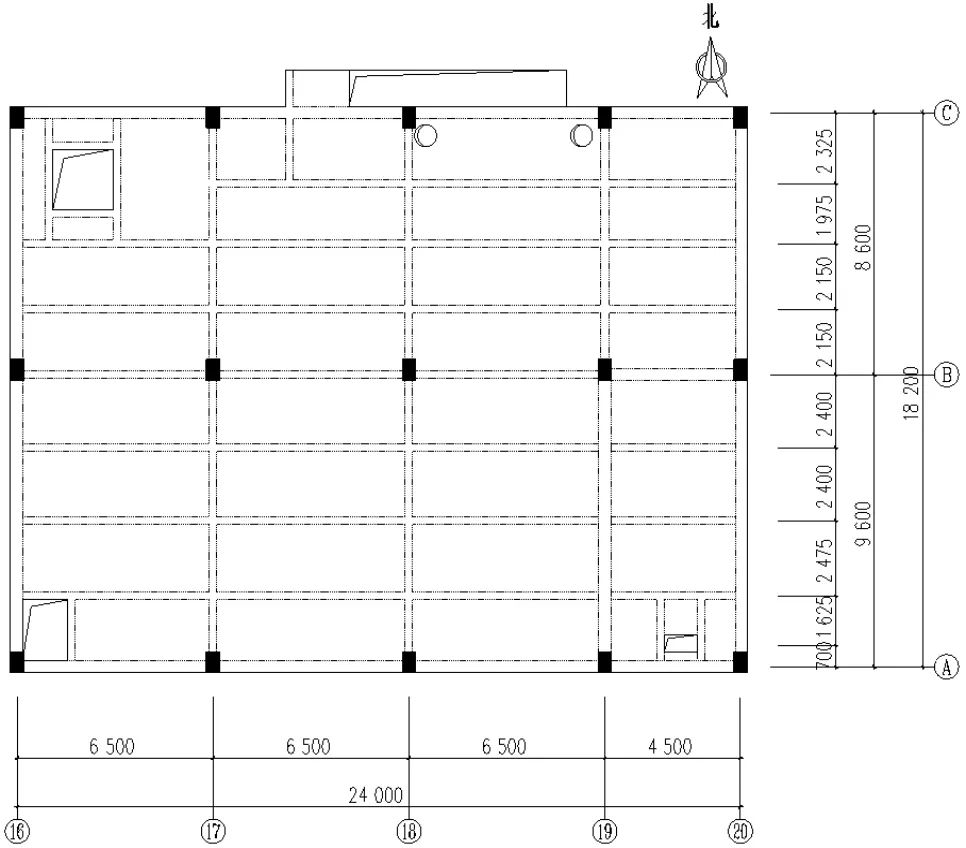

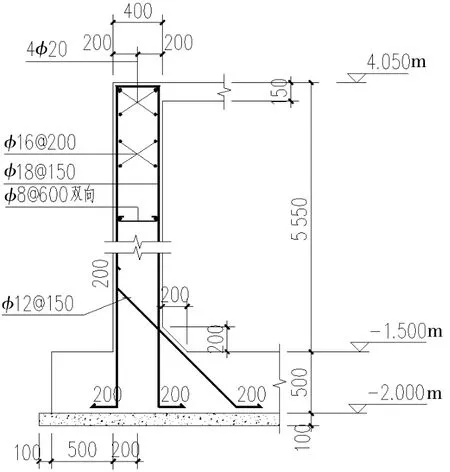

污水池為鋼筋混凝土框架結構,平面布置如圖1所示,結構構件混凝土設計強度等級均為C30。基礎采用鋼筋混凝土筏板-樁基礎,樁長33m,樁型PHCAB500-100-33,單樁承載力設計值1 500kN;基礎底板厚度500mm,基礎板底相對標高為-2.000m,板頂相對標高-1.500m。鋼筋混凝土柱截面尺寸為450mm×700mm,主筋多為 25,箍筋為 8@100/200。外墻厚度400mm,配筋均為豎向主筋 18@150(雙側),水平向主筋 16@200(雙側),如圖2所示。框架梁截面尺寸為250mm×800mm,梁底主筋為3 25,箍筋為 8@100/200;次梁截面尺寸為250mm×600mm,梁底主筋為4 25,箍筋為8@200。頂板厚度150mm,板頂面配筋 12@200(雙向),板底 12@100(雙向)。

圖1 污水池頂板結構平面布置

2 現場檢測結果分析

在使用過程中,發現污水池池壁(含池頂)出現混凝土爆裂、腐蝕及鋼筋銹脹現象。

圖2 地下室外墻配筋詳圖

現場對污水池頂板、側墻、頂部梁、柱的鋼筋銹蝕、混凝土腐蝕情況進行調查,根據現場調查情況發現:液面以下墻、柱均未發生腐蝕,出現腐蝕的混凝土構件均位于原液面以上。

2.1 板底混凝土腐蝕情況

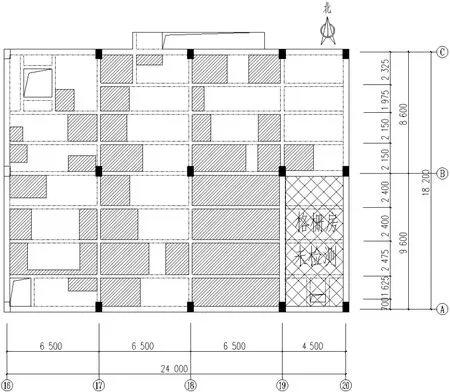

現場對污水池頂板鋼筋銹蝕、混凝土腐蝕情況進行調查,并繪制腐蝕區域分布圖(見圖3),調查結果如下。

圖3 板底混凝土腐蝕區域分布(陰影區域腐蝕嚴重)

1)[19]~[20]軸區域板底腐蝕較輕微,除局部腐蝕深度達8mm外,其余部位均為輕微腐蝕,腐蝕深度2~3mm。

4)[17]~[18]軸區域板西側腐蝕嚴重,腐蝕深度為 8~15mm,逐漸向東側腐蝕減輕,東側腐蝕深度普遍為1~3mm。

5)[16]~[17]軸區域板底腐蝕情況為東西側板邊嚴重,腐蝕深度為4~8mm,中部腐蝕深度為1~3mm。

2.2 梁混凝土腐蝕情況

2.3 外墻內側混凝土腐蝕情況

2.4 柱混凝土腐蝕情況

液面以下柱未見混凝土腐蝕,液面以上混凝土表面全面腐蝕,腐蝕深度為8~15mm。

3 混凝土腐蝕原因分析

污水池內的污水來自廠區內的工業和生活污水,根據委托方提供的污水池實測數據,污水池中水溫為26~28℃,pH值為 7.2~7.6,SO42-濃度為 330mg/L。

根據上述數據及城市污水環境混凝土腐蝕機理,污水池腐蝕主要由硫化氫腐蝕引起,分為如下3個過程。

1)污水系統中含硫有機物分解、硫酸鹽發生厭氧還原反應產生硫化氫。

2)空氣中的硫化氫氣體聚積在潮濕的混凝土表面,溶于水形成硫氫酸,硫氫酸與混凝土中的Ca(OH)2反應生成可溶性的重硫化鈣,使混凝土表面的pH值降低到適合細菌生長的環境,寄生在混凝土表面凝結水中的硫桿菌在有氧環境中將硫化氫氣體氧化為硫酸。

3)硫酸與混凝土中的某些成分發生反應生成石膏和鈣礬石,石膏和鈣礬石遇水體積膨脹對混凝土造成破壞,腐蝕由表及里發展。

受硫酸鹽侵蝕的混凝土特征是表面發白,損壞一般從棱角開始,接著裂縫開展,表層剝落,使混凝土呈易碎、松散狀態,與現場混凝土腐蝕特征較為一致。

4 修復及加固建議

目前污水池原液面以上的混凝土構件存在嚴重的混凝土及局部鋼筋銹蝕問題,引起結構構件截面及鋼筋面積損失,降低原有結構構件的承載能力和耐久性,進而造成污水池結構性能退化,存在嚴重的安全隱患。

結合本項目損傷特點,建議對污水池結構采取以下措施進行加固和修復。

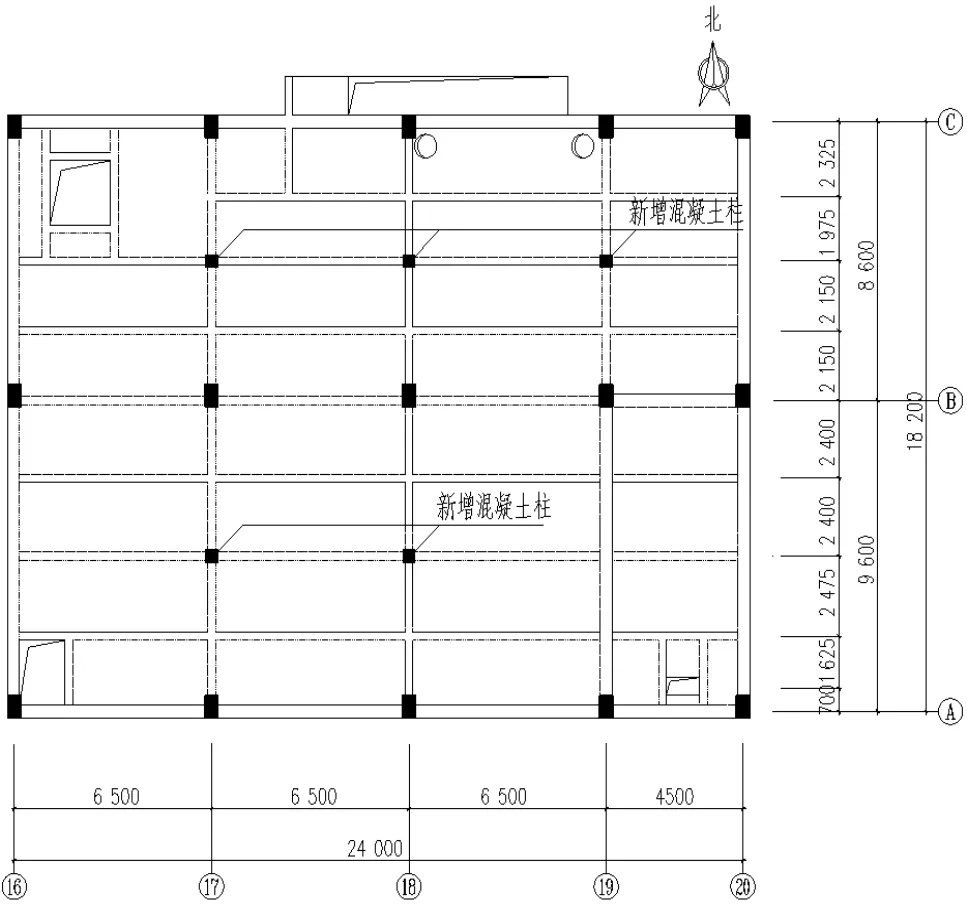

1)采用增設支點方式進行結構加固 在原污水池南北方向混凝土主梁跨中位置增設混凝土柱,新增混凝土柱布置如圖4所示,減小混凝土梁跨度,以減少因混凝土腐蝕、強度降低而承載能力下降的混凝土柱的受荷面積。新增混凝土柱建議采用致密性好的灌漿料或摻有早強劑、減水劑、消泡劑的混凝土材料。

圖4 新增混凝土柱布置平面

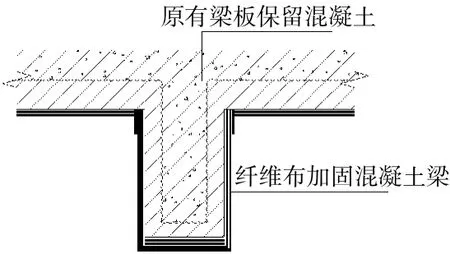

2)對已腐蝕的混凝土構件進行修復 修復前應鑿除已出現腐蝕松動的混凝土,并對局部銹蝕鋼筋進行除銹處理,涂刷鋼筋阻銹劑、粉刷聚合物砂漿。修復采用粘貼碳纖維布,防止修復后混凝土結構腐蝕,保證水解調節池后期運行安全(見圖5)。

圖5 混凝土梁修復

5 結語

本文結合現場損傷檢測,對污水池腐蝕原因進行分析,并針對污水池當前存在的問題提出相應的加固及修復建議,相關結論可供類似工程參考。