自動化立體倉儲系統在高速動車組關鍵零部件智能制造中的應用

萬英和,盧宗慧,饒金海,山榮成,呂國艷

(1.北京機械工業自動化研究所有限公司,北京 100120;2.中車青島四方機車車輛股份有限公司,青島 266111)

0 引言

“智能制造”是《中國制造2025》強調的一個主攻方向,同時也是“工業4.0”的核心思想。其工程內容主要包括“關鍵崗位機器人替代,生產過程智能優化過程,建設智能工廠”等[1]。在此大背景下,高速動車組關鍵零部件高鐵轉向架的制造亟需向智能化轉型,來支撐高鐵行業的快速發展。

在高速動車組關鍵零部件智能制造改革中,車間物流的智能化改造是其重點之一,因此引入了自動化立體倉儲系統(Automated Storage and Retrieval System,簡稱AS/RS)。自動化立體倉儲系統作為車間物流系統的一部分,軟硬件均與生產線實現無縫對接。自動化立體倉儲系統即倉庫管理系統(WMS)通過倉庫控制系統(WCS)合理調度倉儲設備實現貨物于高層貨架和外部環境的流動,并將貨物信息與制造企業生產過程執行系統(MES)共享。其優點為減少對勞動力的依賴,提高空間利用率,實現貨物信息共享,進而提高生產效率[2]。

本文以高速動車組關鍵零部件智能制造應用中的自動化立體倉庫系統為例,介紹其方案總體設計,項目特點及應對方案。

1 系統總體方案

本項目中,自動化立體倉儲系統鑲嵌于高鐵轉向架智能制造車間物流系統當中,具有高度模塊化,即內部功能完善、獨立;對外接口可實現與生產線在軟硬件上無縫對接。其存儲單元為高鐵轉向架。

1.1 硬件方案設計

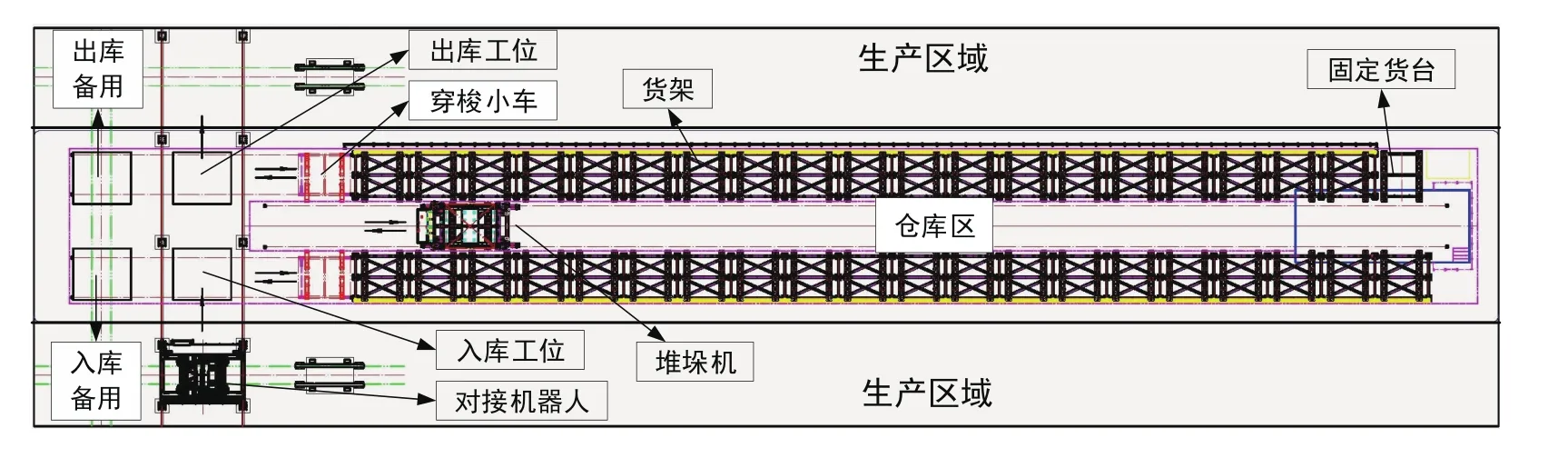

其硬件結構方案示意如圖1所示。

圖1 硬件結構方案示意

自動化立體倉儲硬件系統主要包括高層貨架,固定貨臺,一臺堆垛機,兩臺穿梭小車與倉庫對接的為桁架結構對接機器人。倉庫貨架為四層兩列一個巷道,在右端設置固定貨臺,用于人工應急處理,可實現在此出庫入庫。正常出庫入庫位于左側,并分別配有出入庫穿梭車用于與對接機器人的出入庫對接。同時為穿梭小車預留了出入庫備用工位,用于人工應急處理。

1.2 軟件方案設計

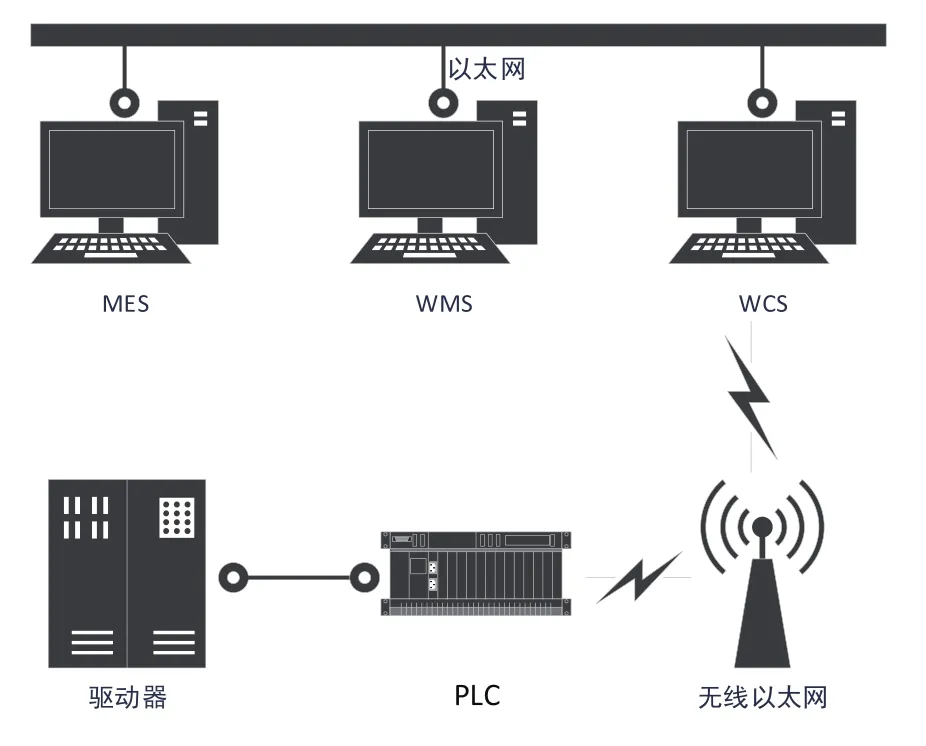

軟件系統結構示意圖如圖2所示。

圖2 軟件系統結構示意圖

本項目的軟件方案設計采用一般自動化立體庫軟件設計,包括MES系統、WMS系統和WCS系統,通過無線以太網與倉庫設備上的PLC通信,控制驅動進而控制設備狀態。

1.3 工作流程

系統工作流程主要包括入庫作業、出庫作業和盤庫作業等流程,整個作業流程按照優先級綜合調度。

入庫作業:由MES系統將生產訂單下發至生產線系統和WMS系統,WMS系統將需要立體庫處理的入庫訂單傳遞給WCS系統,WCS系統控制入庫小車到入庫工位待命,完成與生產線機器人對接后,回至小車原位將轉向架移栽到堆垛機上,堆垛機按照系統自動分配的貨位地址,將高鐵轉向架存入立體倉庫,在此過程中完成貨物掃碼組盤,綁定貨物信息。系統自動記錄入庫流水賬、庫存賬和單據賬務等。WCS系統計算并反饋貨物入庫信息至WMS系統,WMS系統將信息反饋至MES系統。

出庫作業:出庫作業為入庫作業逆過程。由MES系統將生產訂單下發至生產線系統和WMS系統,WMS系統將需要立體庫處理的出庫訂單傳遞給WCS系統,WCS系統控制堆垛機按照系統分配的貨物地址取貨,并移栽到穿梭小車上,由小車完成與生產線的對接。完成出庫。系統自動記錄入庫流水賬、庫存賬和單據賬務等。WCS系統計算并反饋貨物入庫信息至WMS系統,WMS系統將信息反饋至MES系統。

盤庫作業:通過設定的盤點方式,生成盤點單,生成盤點作業,WCS控制堆垛機執行盤庫作業命令,通過終端對貨物進行核對,并記錄行成盤庫日志。盤點方式包括全部、隨機、指定貨物、指定批次、指定貨位、指定托盤等多種方式。

在本項目中軟件方案與一般立體庫方案一樣,其系統特點主要在于硬件方面。

2 系統特點

本項目的系統特點主要表現在硬件設計上,設計上面對的問題有:1)本項目存儲單元雖都是高鐵轉向架,但其規格不同,尺寸和重量有區別,共用一個立體倉庫,存在一庫多存儲單元品類問題;2)本貨物存儲單元為架體結構,其重量大,體積大,即存儲單元體積、重量特殊問題;3)由于存取單元為高鐵轉向架,價值高,從而系統可靠性要求高,要求貨物在存儲中的絕對安全。即高可靠性問題;4)要實現硬件與生產線對接機器人的無縫對接,要求貨物在對接工位上位姿誤差小,才能實現對接,而傳統倉儲設備精度達不到,存在出入庫位姿精度問題。

本項目針對這些問題,給出對應的解決方案如下。

2.1 可調托盤

目前大型部件的存儲多為一種規格工件對應一種托盤,當同類型不同規格工件共用倉庫時,需要與工件對應的不同規格托盤,有幾種規格貨物就有幾倍于倉庫貨位的托盤,增加托盤生產成本;空托盤的存儲也占用倉庫空間。針對此一庫多品類貨物的問題,本項目設計了一種可調托盤方案,托盤如圖3所示。

圖3 一種可調托盤

高鐵轉向架放置于托盤上時,由四個定位柱支撐,本項目中轉向架由多種規格,不同規格的轉向架定位柱位置不同,因此固定式的托盤不能滿足于本項目。因此托盤方案更改為可調式托盤,其包括托盤框架,通過連接組件設置于框架之上的支撐定位柱組件和調節、固定支撐柱組件的調節裝置。調節裝置由兩層垂直分布的導軌滑塊來調節每個支撐定位柱組件位置,而具體調節通過絲桿螺母副實現。調整量可通過指針標尺獲得,為保證支撐定位柱組件的對中性,可由一套左、右旋絲杠通過聯軸器連接,同時驅動兩個固連于支撐定位柱組件上的螺母實現對中調整。每套直線導軌都有限位擋塊,固定行程。進一步,絲杠不通過聯軸器連接,去掉連接組件,分別由一套絲杠螺母副調節一個方向位置,可實現支撐定位柱組件的獨立調節定位。此方案通過人工調節定位柱位置,就可用于不同規格的高鐵轉向架。

此方案可用于對同一類型不同規格工件的定位,承載,具有一定的通用性。針對同類型不同規格工件共用倉庫的方案,降低了托盤制造成本,增加了倉庫的空間利用率。

2.2 四立柱重載堆垛機

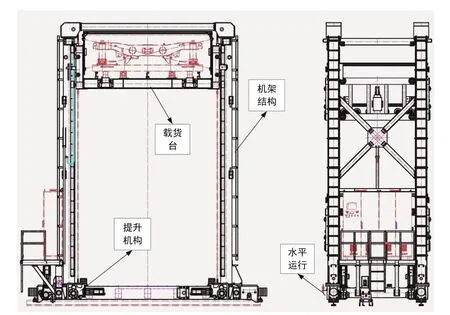

本項目存儲單元為架體結構的高鐵轉向架,特點是體積大,質量大,傳統的單立柱,雙立柱堆垛機不適用,針對此特點,采用了四立柱重載堆垛機設計方案。

四立柱重載堆垛機包含的主要部件有:機架結構;載貨臺;取貨系統;行走機構;提升機構;檢測防護系統等。其結構示意如圖4所示。

1)機架結構

四立柱重載堆垛機采用四立柱結構,有兩個上橫梁兩個下橫梁,各梁通過上下連梁和斜拉連接在一起,普通的堆垛機多為單立柱或雙立柱結構,四立柱結構提升了系統的剛性,各梁焊后用螺紋緊固件組裝,立柱用350×12方鋼管,能保證系統的穩定性,背拉和下斜拉撐能有效控制機架運行過程的變形。

圖4 堆垛機機構示意圖

2)載貨臺

載貨臺用于搭載取貨系統,結構示意圖如圖5所示。

圖5 載貨臺結構示意圖

由提升機構控制其升降;載貨臺主要由左右吊架、下框架、提升導向組件和安全防墜機構組成;左右吊架主要由矩形鋼管焊成,下框架由H型鋼焊成;提升導向組件包含16個導向滾輪,8個撐在各立柱左右內側面的導向板上,8個撐在各立柱前后內側面的導向板上,導輪與立柱導向板的間隙可調,通過調節間隙可以保證提升運行平穩無卡滯。

3)取貨系統

取貨系統安裝在載貨臺上,主要由取貨叉和輥筒組組成。與一般貨叉托取貨物不同,四方堆垛機的貨叉采用拉取的方式,貨叉上叉上布置有取貨鉤和貨架止擋解鎖裝置,貨叉下叉固定在載貨臺安裝面上,上中下叉間的相互運動由貨叉電機驅動,上下叉上的滾輪軸承在中叉滑槽中轉動導向,分別由滾子鏈和板式鏈傳動;輥筒組由兩條輥道各若干輥筒組成,用于承載貨物。

4)行走機構

四立柱重載堆垛機采用雙地軌結構,行走機構包括走輪箱和下靠輪;四方堆垛機共布置有兩條地軌,共有四個走輪箱,兩個主動輪箱和兩個從動輪箱,一主一從兩個輪箱安裝在一個下梁上,在一條地軌上運行,兩個主動輪箱分別由兩臺伺服電機驅動。下靠輪夾持地軌,起導向防脫軌的作用。與普通堆垛機的天地軌運行導向結構相比,四個走輪箱承載能力更強,運行更平穩。

5)提升機構

采用鏈條提升結構,由四臺伺服電機分別驅動鏈輪,帶動四條滾子鏈進行提升,鏈條連接桿分別安裝在載貨臺四角,同步升降。與普通堆垛機的卷筒鋼絲繩提升相比,承載能力更強,負載更均衡,運動更平穩,可靠性更高。

6)檢測防護系統

檢測防護系統主要由行走檢測、提升檢測、貨物檢測和緩沖器組成;行走檢測主要包括行走位置檢測系統(水平為激光檢測)、行走限速、行走限位等;提升檢測包括提升位置檢測系統(水平為激光檢測)、提升限速、提升限位等;貨物檢測包括貨物探測、超高超寬探測、歪斜探測、貨叉位置檢測、托盤條碼檢測和貨物RFID檢測等;完善的檢測防護系統能有效降低設備因故障導致嚴重事故的可能。

7)其他部分

維修平臺和爬梯用于安裝檢修人工操作等,控制系統布置在堆垛機上,安裝有定向天線與地面站通信,供電采用滑觸線。

2.3 后傾無動力輥道,活動阻擋

此項目要求轉向架在存儲過程高可靠性,由于存取貨物采用的時無動力輥道加推拉式貨叉結構,轉向架在貨架上不允許掉落,架體回退外探,并有一定的抗震性,因此需要在方案設計上采用機械式方法避免,增加其可靠性。針對此特點,項目采用了后傾無動力輥道加活動阻擋的方案。其結構示意圖如圖6所示。

圖6 后傾無動力輥道,活動阻擋示意圖

無動力輥道后傾,使得轉向架及托盤有向貨架里面滑的趨勢,活動阻擋結構如圖6所示,上部擋套可以沿著支撐桿上下滑動,由于彈簧支撐,平時擋套為升起狀態,當堆垛機存取貨物伸叉時,貨叉壓下固連于擋套上的軸承,活動阻擋下降,使托盤及轉向架進入貨格,收叉后活動阻擋上升,擋住托盤,防止其回滑外探及掉落。

2.4 二次調姿穿梭車

倉儲系統作為車間物流的一部分,要實現與生產線的無縫對接,需要較高的位姿精確度,傳統倉儲設備達不到其精度要求,所以本項目采用了一種具有二次調姿裝置的穿梭小車,用于補償自動化立體庫堆垛機出入庫誤差,實現與生產線機器人的對接,代替提高堆垛機精度的方案,控制設備成本。

二次調姿穿梭小車系統,包括車體,載貨平臺,連接二者的回轉調姿裝置,和一套視覺識別系統。回轉調姿裝置由伺服驅動和回轉軸承組成。小車停在與機械手對接工位時,通過視覺識別系統,得到小車上托盤的位姿,位置誤差由對接的機器人補償,Z軸方向姿態誤差通過小車的二次調姿裝置補償。

穿梭小車車體包括穿梭車上層載貨部分,穿梭車下層框架,以及連接兩部分支撐回轉調姿的回轉軸承和調姿驅動伺服電缸。伺服驅動電缸與穿梭車上層載貨部分和下層框架部分的連接均為鉸接,均可實現z向的轉動。

其具體工作流程為:首先,出庫入庫時,穿梭車位于出入庫工位等待,此時小車調姿裝置為原姿態。然后行駛至對接工位,經過視覺攝像頭識別后,得到小車的姿態誤差,通過姿態誤差與電缸行程的映射關系得到電缸行程,驅動電缸,實現穿梭車上層載貨部分繞回轉軸承轉動,實現Z向調姿,通過控制系統驅動小車的調姿裝置進行二次調姿,然后完成對接,行駛至出庫入庫工位,回復原姿態。

此方案可實現二次Z向調姿,補償其他設備導致的誤差,代替提高堆垛機等精度的方案,在控制設備成本前提下實現與生產線機器人的對接。

3 結束語

本文結合高速動車組關鍵零部件智能制造項目,介紹了車間物流中自動化倉儲系統的應用,包括系統方案設計及軟硬件結構。并針對系統的特點、難點,著重介紹了其對應解決方案。整個項目的實施,提高了生產線自動化水平,完善了其車間物流系統,實現了高速動車組關鍵零部件的智能化生產制造。為類似項目的方案設計和實施予以有效借鑒。

自動化立體倉儲系統終將向智能化立體倉儲系統發展,并在智能制造中扮演重要角色,助力“中國制造2025”。