厚煤層大斷面煤巷快速掘進與支護技術研究

王中財 曲延倫

(兗州煤業股份有限公司東灘煤礦,山東省鄒城市,273512)

1 技術創新背景

隨著煤礦綜采放頂煤技術的發展,國內已出現年產千萬噸級的單個工作面,使掘進煤巷尤其是工作面回采巷道長度大幅度增加,巷道快速掘進和支護技術已成為制約煤礦高效大規模生產的關鍵因素,也是保證礦井實現高產高效的必要條件。但對于當前立井開拓的煤礦而言,綜合掘進技術的發展滯后于綜采技術,綜合掘進技術滿足不了綜采生產的現象突出,特別是在大斷面單巷綜合掘進技術方面更加明顯。此外,由于煤礦開采深度的增加,深部復雜條件下煤巷支護難度越來越大,更是制約了煤巷的掘進速度。因此,改進深部厚煤層大斷面煤巷快速掘進和支護技術具有重大意義。

以兗礦集團東灘煤礦為例,目前該礦核定生產能力750萬t/a,煤巷掘進工程量高達14000 m/a,但在厚煤層放頂煤工作面回采巷道掘進時,大斷面煤巷掘進速度明顯較慢,目前平均只有3960 m/a,導致采掘接替緊張。本文通過分析東灘礦三采區大斷面回采巷道條件與施工情況,分析了其掘進速度較慢的原因,研究了厚煤層大斷面煤巷快速掘進與支護優化設計原理,提出大斷面煤巷快速掘進與支護技術的改進方案。

2 改進前巷道條件及施工分析

2.1 地質條件與掘進現狀分析

東灘煤礦煤巷掘進深埋高應力、煤層起伏大、斷層多、煤層結構復雜,是快速掘進與支護的不利因素。在此條件下,首先要通過短掘短支、高強度與高密度支護的方式,實現巷道圍巖穩定,避免巷道發生大變形及失穩,但由于巷道斷面大,錨桿錨索數量多、支護密度高、支護強度大,大幅增加了掘進工作量,延長了支護時間。

2.2 支護方式與勞動作業分析

目前東灘礦整體掘進機械化水平偏低,煤巷支護大都采用人工掛前探梁臨時支護,使用單體錨桿鉆機永久支護。由于采用一掘一支、短掘短支循環作業,循環進尺800 mm,造成巷道掘進工序時間長。同時,掘進和支護不能平行作業,而且每個循環內掘進機多次前移和后退,增加了掘進時間,進而使整個循環時間增加。

3 大斷面煤巷快速掘進與支護技術研究

3.1 快速掘進與支護條件分析

目前,我國井工開采煤礦在穩定煤層多巷快速掘進技術、淺埋穩定煤層單巷掘進技術上都取得了很大進步,掘進速度能夠滿足采煤生產需要。另外,兗礦集團采用的掘錨一體化技術在地質條件較好的煤層單巷掘進中也取得了較好的效果,但掘錨一體化技術對于深部復雜地質條件的適應性較差。因此,對于復雜地質條件下的深部大斷面煤巷,提高煤巷的掘進速度并保證支護質量,是實現礦井安全高效生產的重要因素。

通過對東灘礦煤巷掘進工序分析可發現,提高巷道施工速度可從以下方面考慮:優化支護參數、適當降低支護密度;提高臨時支護和永久支護的機械化程度與速度;優化掘進機作業方式;合理安排掘、支作業順序,最大限度地平行作業。

3.2 試驗巷道位置與地質情況概述

東灘礦3304軌道平巷位于-660 m開采水平,地面標高+50.28~+50.77 m,井下標高在-518.3~494.4 m,位于三采區3號煤層軌道巷以西,南鄰3303工作面(采空區),北鄰3305工作面(未開拓)。3304軌道平巷總長度約1048 m。

平巷自3303運輸平巷連接西幫開門,巷道沿3號煤層底板層位掘進,3號煤層厚8.2~9.2 m,普氏系數f=2~3;3號煤層直接頂為粉砂巖,厚3.65~4.25 m,普氏系數f=4~5;3號煤層老頂為中細砂巖,厚14.21~17.7 m,普氏系數f=5~6;3號煤層直接底為粉砂巖或粉砂質泥巖,厚5.6~7.35 m,普氏系數f=4~5;老底為細砂巖,厚3.88~14.34 m,普氏系數f=5~7。

3.3 快速掘進與支護技術研究內容

針對厚煤層開采大斷面煤巷掘進速度慢、機械化程度低、易造成采掘接替緊張的問題,以東灘礦3304軌道平巷地質采礦條件為依據,綜合采用理論分析、數值模擬和現場監測方法,對巷道支護參數優化、大斷面煤巷支護技術、快速永久支護裝備的選型與配套展開研究,主要研究內容包括:

(1)大斷面煤巷單巷掘進快速支護設備配套及工藝:設計機械化臨時支護及掘進機等裝備在沿空巷道掘進中的作業方式并在現場進行工程實踐,并在實踐過程中對其加以改進,以便更好地適應快速掘進的需求。

(2)厚頂煤大斷面煤巷的支護優化設計原理:提出掘進工作面臨時支護強度的理論計算方法,對現有的永久支護理論進行改進,在此基礎上優化改進深部厚煤層大斷面煤巷現有的支護參數。

(3)大斷面煤巷掘進支護與圍巖的三維動態作用關系:在分析深部綜放沿空掘巷圍巖破壞特點的基礎上,建立沿空掘巷圍巖力學模型,對掘進工作面推進過程中掘進與支護相互作用下圍巖三維應力、位移的分布變化規律進行研究,并提出分段多級支護技術,為巷道支護設計提供理論依據。

3.4 快速掘進與支護技術研究成果與實踐

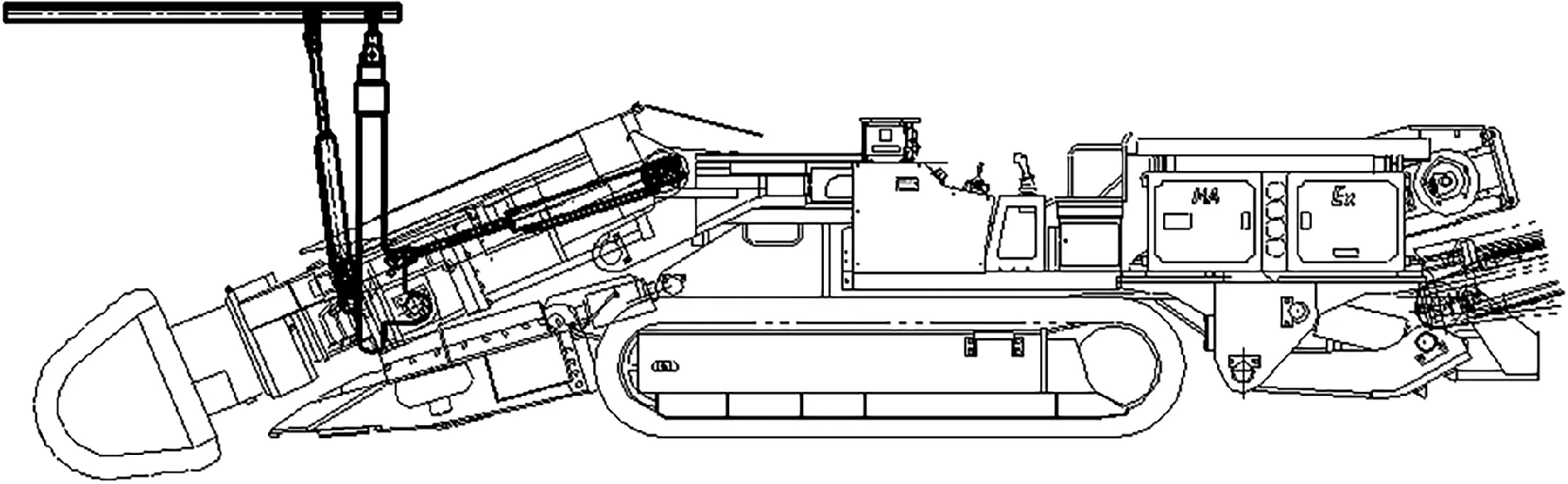

(1)研究掘進工作面圍巖冒落破壞機制,結合東灘礦井下現場實際情況,在3304軌道平巷掘進期間使用與綜掘機配套的ZLJ-20/21型機載快速支護裝置,見圖1。該裝置是用于掘進空頂區進行臨時快速支護的輔助裝置,安裝在綜掘機上并與掘進機配套使用,解決目前煤巷掘進使用前探梁臨時支護存在的弊端,對空頂區進行安全可靠、快速支護。使掘、支、錨平衡,提高綜掘機械化程度,實現快速掘進與支護。

圖1 機載快速支護裝置與掘進機裝配外形圖

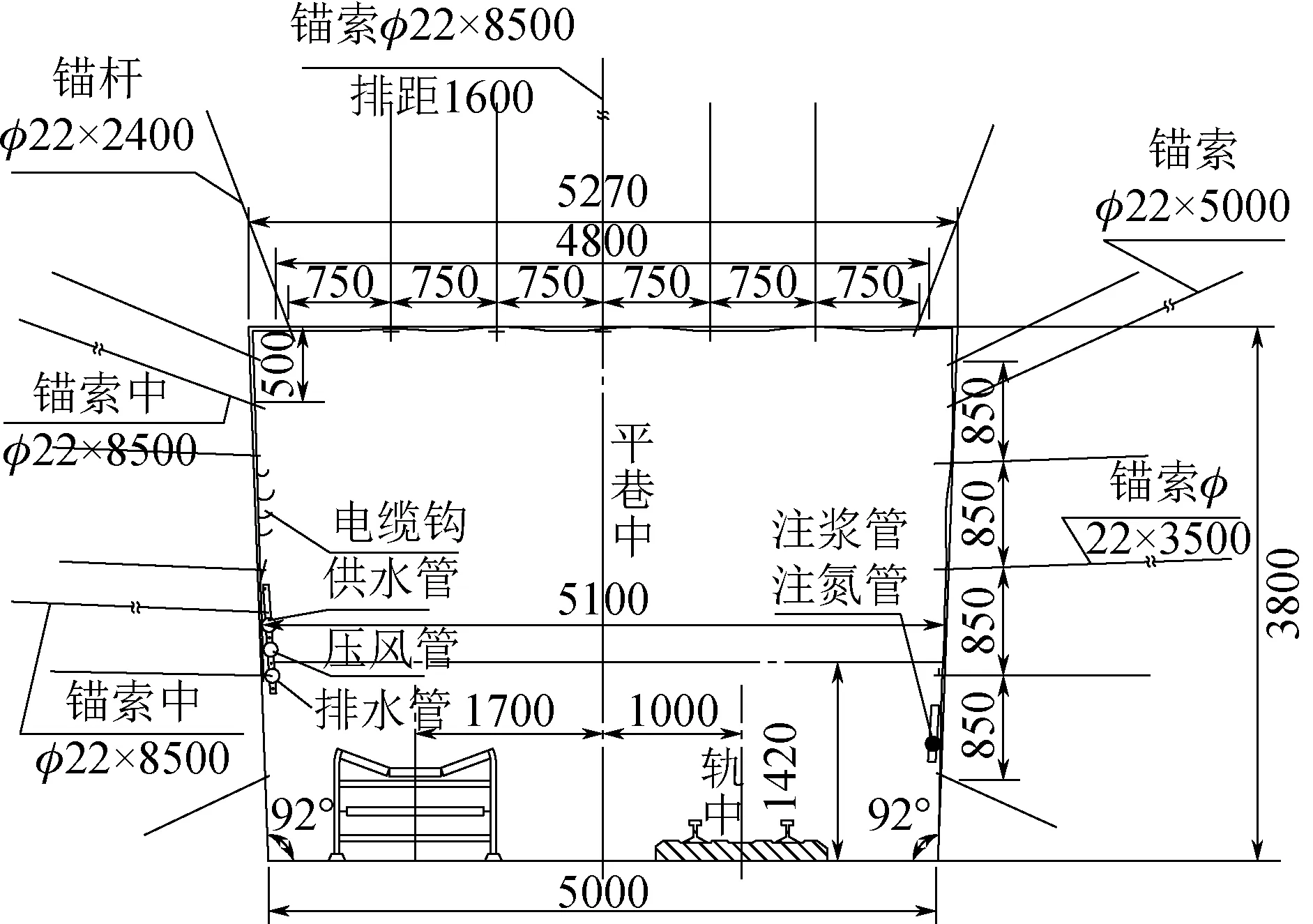

(2)改進了巷道頂板錨固組合梁理論,優化了3304軌道平巷斷面與支護參數:巷道由傳統梯形斷面變更為倒梯形斷面,巷道兩幫92°扎角,下凈寬度4.8 m,上凈寬度5 m;凈斷面面積18.62 m2;巷道掘進高度4.0 m,下底掘進寬度5 m,上底掘進寬度5.2 m,掘進斷面面積20.4 m2。頂板錨桿排距由現在的800 mm增長至900~1000 mm,頂板錨索排距由1600 mm增長至1800 mm,頂板錨索由兩根直徑22 mm錨索減少為1根錨索,幫錨索的間排距為1700 mm×1800 mm。

(3)確定3304軌道平巷的錨網帶、錨索聯合支護方式,具體支護參數為:頂板每排布置7根?22 mm×2400 mm高強左旋無縱筋螺紋鋼樹脂錨桿,錨桿間排距750 mm×900 mm;巷中以北500 mm位置每隔1800 mm布置1根?22 mm×8500 mm的錨索;兩幫每排各布置5根錨桿,兩幫上部4根錨桿采用?20 mm×2000 mm強螺紋鋼錨桿,第5根錨桿采用?20 mm×1000 mm全螺紋鋼錨桿,幫錨桿間排距為850 mm×900 mm,沿空幫頂板向下500 mm按25°~35°仰角打注1根?22 mm×5000 mm錨索,幫部中間位置垂直煤壁打注1根?22 mm×3500 mm錨索,實體幫一側布置2根?22 mm×8500 mm錨索,間距為1700 mm。巷道斷面支護示意圖見圖2。

圖2 3304軌道平巷斷面支護圖

(4)為避免掘進與支護相互分離,實現最大限度平行作業,提高掘進支護速度,研究提出大斷面煤巷分段多級支護技術,即將支護分為臨時支護、及時支護和滯后支護3個等級,確定了各級支護時間和滯后距離、支護參數和支護強度等:施工時在巷道頂幫成型完整、壓力顯現正常時,使用機載快速支護裝置每循環施工2排鋼帶,兩幫上部2根錨桿每循環施工1次,第三根錨桿滯后迎頭4排打注,第4、5根錨桿滯后迎頭5排打注;過斷層、壓力集中區等特殊構造段及幫部煤壁松軟、片幫時幫部錨桿緊跟迎頭打注。

通過采用上述快速掘進與支護技術,3304軌道平巷平均月進尺達到410 m,較原施工方式提高了約80 m,實現了快速安全掘進的目的。現場監測表明,巷道在掘進和回采期間(采煤工作面前方)能夠保持穩定,巷道掘進期間,頂底位移量平均移近量為163.7 mm,兩幫平均移近量298.1 mm。回采期間,頂底板移近量為350 mm,兩幫移近量為845 mm,此時頂底板位移量最大為490 mm,兩幫最大移近量為1110 mm,巷道支護保持穩定,滿足采煤生產要求。

4 結論與推廣意義

通過對厚煤層大斷面煤巷快速掘進與支護技術的研究與實踐,形成了新的厚煤層大斷面煤巷快速掘進與支護技術。該技術操作簡單可靠,且施工機械化程度高。在東灘礦3304軌道平巷掘進的現場實踐應用表明,巷道平均月進尺達到410 m,較原施工方式提高了約80 m,實現了快速安全掘進的目的。該技術能有效提高東灘煤礦深部采區煤巷掘進速度,有效控制沿空巷道的圍巖變形,提高巷道圍巖穩定性,保障工作面作業空間;提高了巷道掘進速度,降低了由于支護不當所造成的頂板事故發生率和巷道維修工作量,為綜放開采的高產高效提供了保障;同時,提高了機械化作業程度,降低了工人勞動強度,有利于工人的人身安全和健康。該技術可對復雜地質條件大斷面煤巷快速掘進與支護技術起到積極推動作用,為兗州礦區乃至全國高產高效開采的大斷面煤巷快速掘進與支護提供技術支持,具有一定的工程應用價值。