敞開式TBM安全快速通過隧洞強巖爆地層施工技術

——以引漢濟渭工程秦嶺隧洞嶺南TBM施工段為例

薛景沛

(中鐵隧道股份有限公司, 河南 鄭州 450001)

0 引言

隨著地下工程施工技術的飛速發展,TBM被越來越多地應用于長大隧道施工中。大埋深、高地應力地質條件下,巖爆的預防與治理顯得尤為重要。

文獻[1-3]對國內外巖爆研究現狀和巖爆特征、預測等進行了深入的研究。張斌等[4]提出了鉆屑法或巖芯餅化率法、地震波預測法、聲發射(A-E)法等巖爆預測方法和相關防治措施。張秉鶴[5]對淺埋洞段巖爆發生的機制進行了闡述并提出防治措施。馮建軍[6]描述了隧道巖爆特征: 巖爆聲響既發生在掌子面也發生在巖體內部,輕微巖爆的聲響較為清脆,可聽到“啪、啪”“嘎、嘎”的聲響; 強烈巖爆的聲響較為沉悶,類似于“嘭、嘭”并夾有“啪、啪”的聲響。何滿潮等[7]利用自行設計的深部巖爆過程試驗系統,對大埋深、高地應力作用下的花崗巖巖爆過程進行了試驗研究,根據試驗結果將花崗巖巖爆分為滯后巖爆、標準巖爆和瞬時巖爆。羅志虎等[8]結合錦屏二級水電站,針對TBM施工中的巖爆問題進行了分析,并提出較好的治理措施。

綜上,國內外學者在巖爆防治、施工處理等方面提出了一些較好的建議,但關于強巖爆地層處理措施的研究卻稍顯不足,尤其是針對敞開式TBM的強巖爆治理。由于TBM設備自身的局限性,主動防護措施實施難度較大,加上目前巖爆超前預測技術還處于探索時期,在發生強烈或極強巖爆的情況下,會由于預測準確率不足或未能及時實施超前預處理,導致支護強度不足和支護不及時的問題,嚴重影響施工進度與成本。本文以引漢濟渭工程秦嶺隧洞嶺南TBM施工段為依托,對敞開式TBM在強巖爆地層的施工技術進行研究,探索合適的技術手段,以期解決TBM安全、快速通過強巖爆洞段的問題。

1 工程概況

引漢濟渭工程是針對關中地區缺水問題提出的陜西省內南水北調工程的骨干調水線路工程,是促進“關中—天水經濟區”發展的大型水利工程。引漢濟渭工程嶺南TBM標段位于陜西省寧陜縣四畝地鎮境內,全長18.275 km,設計流量70 m3/s,多年平均輸水量15億m3; 隧洞平均坡降為1/2 500,采用敞開式TBM掘進施工,橫斷面為圓形,直徑8.02 m。

工程位于秦嶺嶺脊高中山區,地形起伏,高程范圍為1 050~2 420 m,洞室最大埋深約2 012 m。工程范圍內主要涉及到的地層為下元古界長角壩巖群黑龍潭巖組石英巖、印支期花崗巖、華力西期閃長巖以及斷層碎裂巖、糜棱巖。掘進段穿越石英巖、花崗巖及閃長巖約占圍巖總量的75%以上。最大水平主應力SH為16.11~23.7 MPa,最小水平主應力Sh為10.11~15.41 MPa,最大水平主應力方向為N30°~46°W(與隧洞軸線夾角為65°~81°),優勢作用方向為北西向[9]。深鉆孔地應力實測結果表明,三向主應力的關系為SH>Sh>Sv(垂直主應力),具有較為明顯的水平構造應力作用,地應力值較大。在大埋深條件下,由于隧洞的開挖,洞室附近產生應力集中,具備發生巖爆的應力條件。

2 工程區域巖爆情況

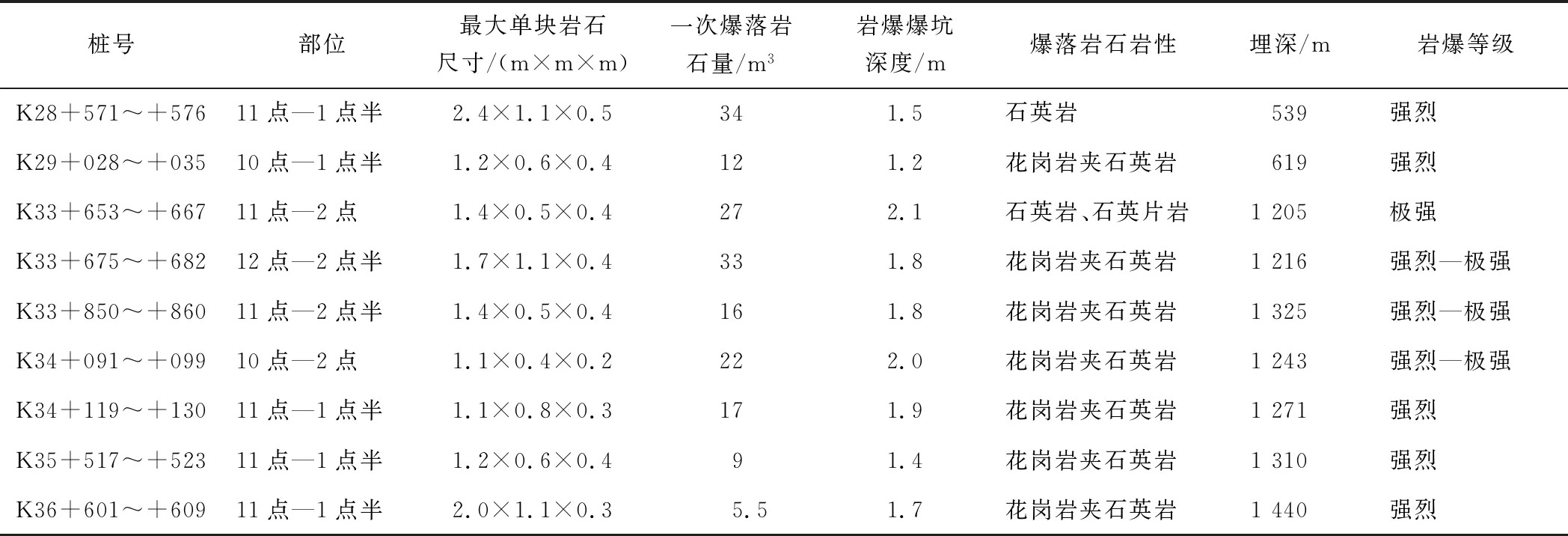

引漢濟渭工程秦嶺隧洞嶺南TBM施工段由于隧洞埋深大、地應力高、巖石完整性好,在TBM第1掘進段共計8 521 m的洞段施工過程中,發生不同規模巖爆304次,巖爆段長度合計3 549 m,占掘進總長的41.6%。其中,大部分巖爆為輕微至中等程度,強烈與極強巖爆(以下簡稱強巖爆)共發生9次。總體巖爆分布情況見表1。

表1 嶺南TBM施工段強巖爆發生段統計表

2.1 強巖爆特征與規律

1)巖爆部位。強烈巖爆多發生在距離掌子面2倍洞徑范圍內,巖爆聲較沉悶,如轟雷聲,主要集中在拱部120°范圍內; 巖爆掉塊后塌坑深度為0.7~3 m,邊墻出現概率約為20%,底板偶有出現;極強烈巖爆會導致整個拱部及邊墻巖體破壞,距離掌子面5倍洞徑內的巖體均會受到影響,巖體塌腔深度超過3 m。此外,當巖爆地段存在長大節理發育情況時,巖爆規模與等級較大,圍巖坍塌嚴重,滯后性巖爆發生的概率也隨之增大。

2)巖爆時間。強烈巖爆一般在開挖揭示后48 h左右應力釋放才完成,其中24 h內居多; 部分強烈巖爆滯后時間難以確定,短則三四天,長則上月。

3)地質條件。當圍巖抗壓強度在100~200 MPa時,發生巖爆的概率較大。其中,巖體強度在130~170 MPa(隧洞垂直埋深1 200 m左右)時,巖爆發生頻率與等級較高;低于100 MPa時,巖爆較少,多以輕微巖爆為主; 超過200 MPa時,巖爆概率降低,以輕微巖爆為主。在長大節理較發育時巖爆較多;整體完整性較好時,爆落塊石以扁平狀為主; 長大節理輕微發育時,爆落塊石以節理切割塊狀為主; 巖體出現基巖裂隙水、涌水時,基本無巖爆發生;巖體脆性較大時,巖爆規模相對較大。

4)其他特征。隧洞開挖、支護、仰拱等施工擾動可能導致圍巖應力的重新分布;高壓水沖洗巖體有利于應力的快速調整與釋放。

2.2 巖爆對施工造成的影響

1)對施工人員安全的影響。巖爆多發生在拱部120°范圍內,平臺上部作業人員較多,發生巖爆會對作業人員造成很嚴重的傷害。

2)對設備的影響。雖然TBM相關設備已經進行了防護,但若巖爆規模較大,一般的防護措施不能起到很好的防護效果,機械設備也將面臨砸壞的風險,需要維修或重新購買配件更換,進而影響工期。現場照片如圖1所示。

3)巖爆對初期支護體系的影響。部分滯后時間較長的巖爆在初期支護已經完成后發生,對已完成支護造成破壞,需要對其重新進行施工,增加了工程量和施工成本。現場照片如圖2所示。

3 強巖爆治理技術流程

從巖爆定義可以看出,巖爆是結果,圍巖破壞和微震是原因。因此,采取以下措施對巖爆進行治理: 1)采取部分超前措施降低能量釋放的強度; 2)為降低安全風險通過加強初期支護進行防治[10]。在強巖爆地層,應堅持先預測后施工的原則,通過預測分析確定巖爆等級,據此確定掘進參數、超前支護與后續初期支護措施。

首先,在強巖爆段嚴格控制TBM推進速率,以最大限度地減緩與降低應力重分布帶來的應力聚集; 其次,進行巖體地應力能量的預釋放,根據地質分析及地應力檢測數值分析等,確定應力集中和能量集中較大的部位,確定超前應力釋放孔的位置及其優化布置參數,實施超前應力釋放; 最后,開挖后圍巖出露護盾后應制定針對性支護方式,優化支護措施,避免或降低巖爆的發生風險。如采用納米仿纖維混凝土、柔性鋼絲網、預應力錨桿、消能錨桿、消能鋼拱架等新材料,盡可能地吸收巖爆破壞時釋放的能量,進而有效控制巖爆[11]。

(a) 巖爆砸壞錨桿鉆機

(b) 巖爆砸損L1區主機平臺

(a) 巖爆造成網片脫落

(b) 巖爆造成拱架下沉

3.1 巖爆預測

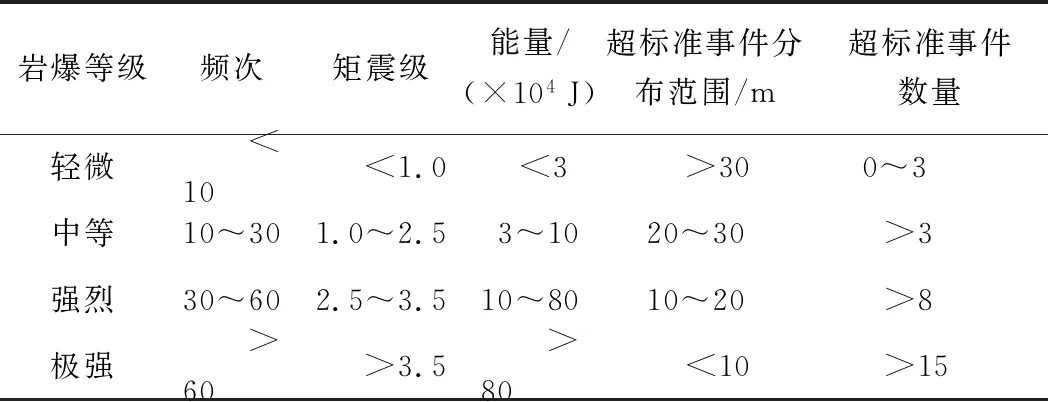

巖爆多發生在硬質巖中,發生部位主要以拱部、左右側墻居多。巖爆的預測在現階段仍在繼續研究中,通過錦屏二級電站及引漢濟渭工程的實踐情況來看,目前較好的巖爆預測手段是微震監測系統[12-13]: 在不同隧道(洞)工程中,通過在滯后掌子面一定距離位置處打孔安設傳感器,然后通過光纖傳輸數據至數據處理中心,利用電腦結合人工分析收集到的微震事件。利用微震監測系統可監測巖體內部的微破裂,運算分析巖體蓄能情況,實現未開挖巖體巖爆應力集中范圍、巖爆強度的預測(目前對巖爆發生準確時間還難以預測),并將所預測的巖爆可能性按輕微巖爆、中等巖爆、強烈巖爆、極強巖爆4個等級進行劃分,具體劃分標準見表2。

表2巖爆等級超前評判與劃分標準

Table 2 Advance evaluation and classification standard for rockburst level

巖爆等級頻次矩震級能量/(×104J)超標準事件分布范圍/m超標準事件數量輕微 <10 <1.0 <3 >300~3中等10~301.0~2.53~1020~30>3強烈30~602.5~3.510~8010~20>8極強 >60 >3.5 >80 <10>15

注: 1)8 m左右洞徑的花崗巖地段大致可參照上表對巖爆規模進行初步判別,但還需結合巖體的傾向性指標及水文地質、節理發育情況來綜合考慮與校正; 2)對于不同的工程,由于各項邊界條件的不同,微震監測評估標準也存在一定差異,需要在實際過程中對數據進行不斷修正,找到最合適的評判標準; 3)上述指標中,如分析評估出現沖突,其巖爆等級的評估優先級為能量>矩震級>頻次>超標準事件數量>超標準事件分布范圍。

3.2 超前預處理措施

強巖爆對施工人員及施工設備的威脅最大,通常需要等待巖爆應力釋放后再進行支護。在隧洞開挖之前,應根據微震監測或應力測試等所預測出的巖爆規模、等級及應力集中部位,針對性地采取超前應力釋放措施。由于TBM施工超前應力釋放措施實施難度較大、用時長,一般巖爆等級較小時不宜采用; 在強烈巖爆地段,可利用超前鉆機通過緊貼護盾實施鉆孔(10~25 m),或在刀盤正前方手持風鉆打孔(3~5 m),必要時可在鉆孔內實施爆破。具體操作方案如下。

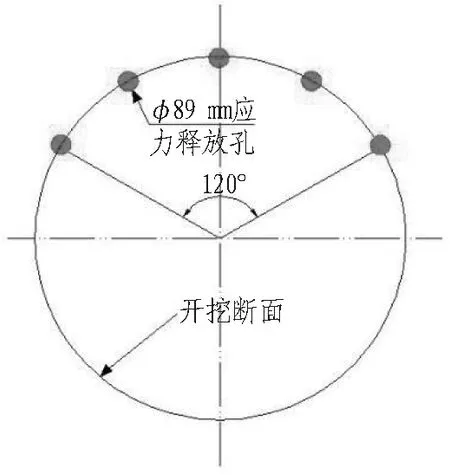

1)方案1。利用TBM設備上自帶的超前鉆機進行鉆孔,鉆孔范圍為拱部120°,外插角15°,從護盾位置向掘進斷面外圈擴散,鉆孔深度為15~25 m,孔徑為89 mm; 鉆孔內裝藥進行爆破,從而在刀盤前方未開挖巖體中形成破碎區,實現應力的提前釋放。方案1示意圖如圖3所示。

(a)

(b)

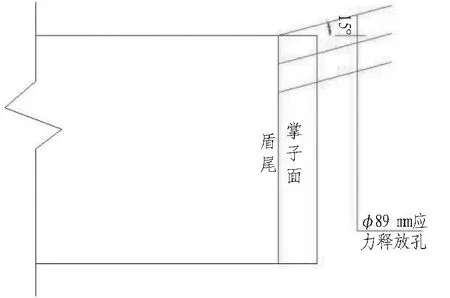

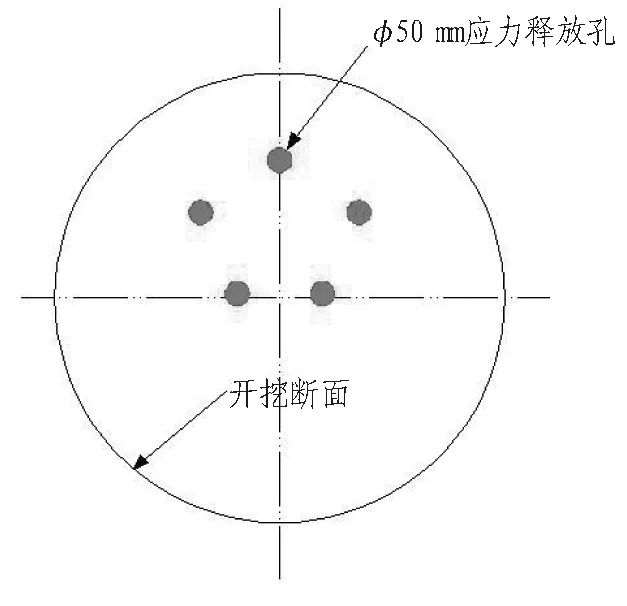

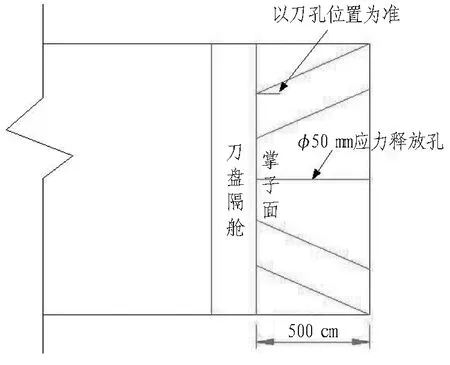

2)方案2。在刀盤正前方人工手風鉆鉆孔,操作平臺為刀盤與主軸承之間的隔艙,隔艙寬度為80 cm。手風鉆架設后通過刀孔、人孔向掌子面正前方施鉆,施鉆時需要臨時拆除部分滾刀。根據現場情況,從刀盤圓心位置開始直徑2.5 m范圍內具備操作空間,在不拆除中心刀的情況下,9—24號滾刀刀孔與4個人孔可以進行鉆孔,鉆孔數量約20個,孔徑50 mm,孔深正常為5 m,扣除刀盤厚度1 m,有效孔深為4 m,必要時可通過加接鉆桿的方式增加孔深; 超前應力孔按照每m 2節藥卷的方式間隔裝藥。方案2示意圖如圖4所示。

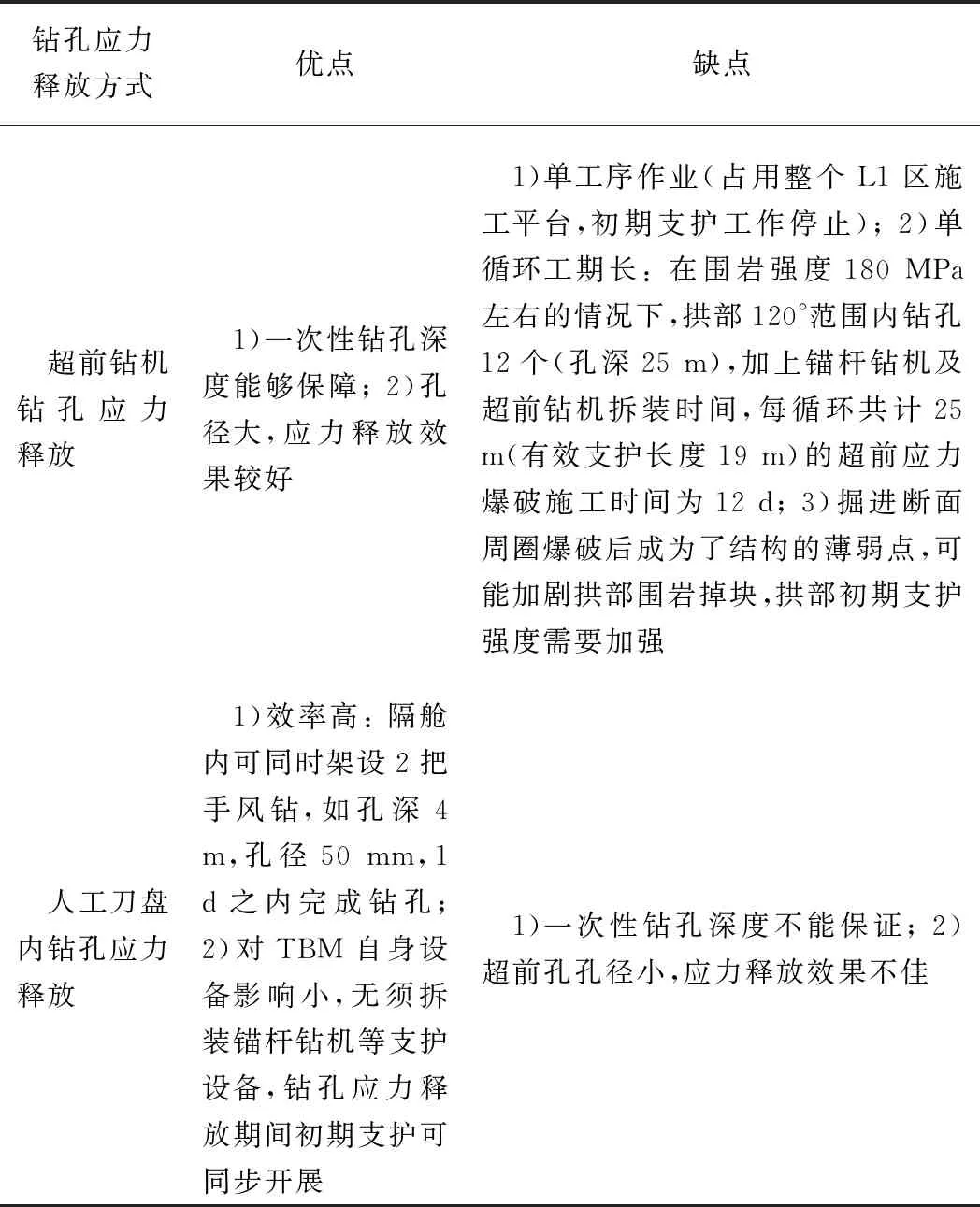

以上2種超前應力釋放方式對比分析見表3。需要說明的是,如巖爆規模較大,刀盤內短距離超前應力釋放不能滿足要求時,可以利用TBM設備自帶的超前鉆機進行超前深孔應力解除工作。但由于超前深孔應力釋放效率極低,同時應力解除爆破后不利于斷面自身的穩定,一般情況下不推薦使用。

3.3 針對性治理措施研究

超前應力釋放完成后,可開展TBM慢速掘進工作,掘進過程中需要及時實施護盾后相應的巖爆治理措施。

3.3.1 強烈巖爆治理

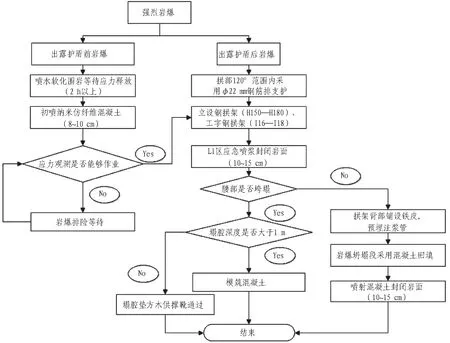

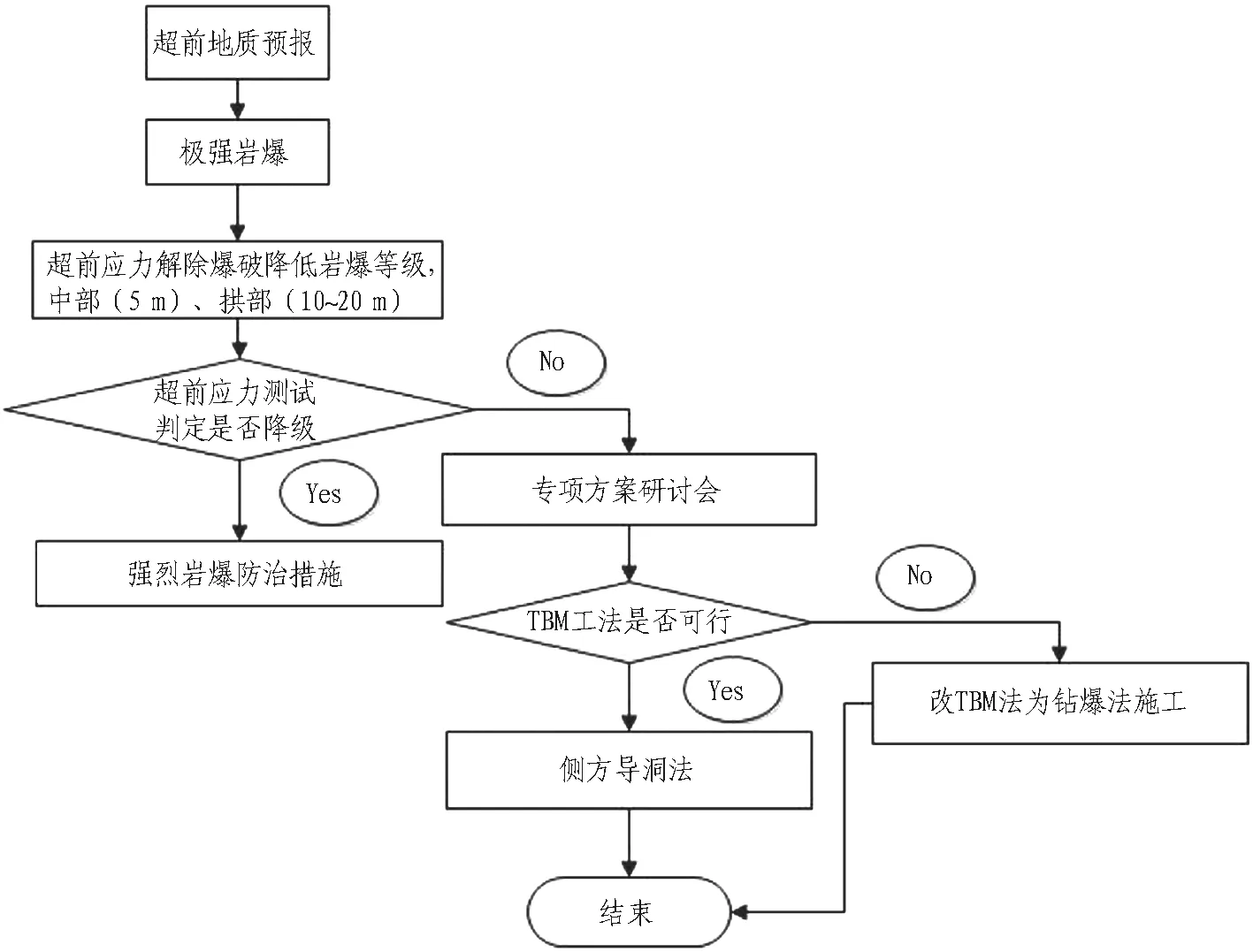

強烈巖爆可按照圍巖出露護盾前巖爆與出露護盾后巖爆2種情況進行考慮,防治流程如圖5所示。

(a)

(b)

Table 3 Comparative analysis of advance drilling stress release modes

鉆孔應力釋放方式優點缺點 超前鉆機鉆孔應力釋放 1)一次性鉆孔深度能夠保障;2)孔徑大,應力釋放效果較好 1)單工序作業(占用整個L1區施工平臺,初期支護工作停止);2)單循環工期長:在圍巖強度180MPa左右的情況下,拱部120°范圍內鉆孔12個(孔深25m),加上錨桿鉆機及超前鉆機拆裝時間,每循環共計25m(有效支護長度19m)的超前應力爆破施工時間為12d;3)掘進斷面周圈爆破后成為了結構的薄弱點,可能加劇拱部圍巖掉塊,拱部初期支護強度需要加強 人工刀盤內鉆孔應力釋放 1)效率高:隔艙內可同時架設2把手風鉆,如孔深4m,孔徑50mm,1d之內完成鉆孔;2)對TBM自身設備影響小,無須拆裝錨桿鉆機等支護設備,鉆孔應力釋放期間初期支護可同步開展 1)一次性鉆孔深度不能保證;2)超前孔孔徑小,應力釋放效果不佳

圖5 強烈巖爆防治工藝流程圖[14]

3.3.2 極強巖爆段的處置

極強巖爆風險極大,目前在應對極強巖爆方面經驗較少,稍有不慎將導致災難性后果。在極強巖爆地段,應遵循“前方地質不探明不開挖、施工方案未充分論證不開挖、后部支護體系不穩固不施工”的原則進行防治,其工藝流程如圖6所示。

圖6 極強巖爆防治工藝流程圖

3.4 掘進控制措施

強烈巖爆段掘進宜選擇低轉速、中推力、高轉矩掘進參數; 極強巖爆地段一般需要停機進行支護。

強烈巖爆掘進參數建議值為推力8 500~11 000 kN,轉速3~3.5 r/min,轉矩1 550~1 850 kN·m,速度1.2~1.6 m/h。在強巖爆洞段,由于圍巖強度大、地應力高,TBM 掘進的擾動會誘發巖爆,為降低對圍巖的擾動,TBM掘進參數應較非巖爆洞段小。

4 強巖爆治理技術分析

4.1 當前較為合適的巖爆治理工藝與材料

1)噴水。噴水軟化圍巖是一項經濟、有效的應力釋放施工工藝,它是在隧洞掘進圍巖出露護盾后,利用TBM設備噴水系統向掌子面以及拱部180°范圍內噴射一定量的高壓水。一方面,噴水軟化周邊圍巖,降低巖石單軸抗壓強度,從而有效地降低巖爆發生的幾率和等級; 另一方面,在具備巖爆的高埋深條件下,隧洞地溫一般較高,同時TBM設備運轉將導致隧洞溫度的進一步升高,圍巖一般具有熱脹冷縮的特性,及時噴灑冷水可以降低周邊圍巖的地溫場,從而控制巖石在開挖后的過度膨脹,以達到降低巖爆發生幾率和等級的目的。噴水工序在圍巖出露后立即實施,連續噴水時間根據巖爆等級進行選擇,輕微巖爆一般為2 h,中等巖爆一般為4 h以上。

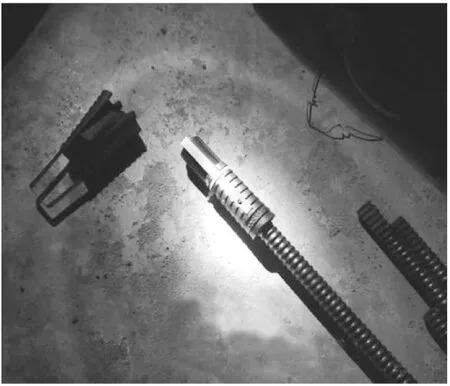

2)預應力錨桿。漲殼式預應力注漿錨桿與砂漿錨桿相比,能大幅度縮短支護時間,現場作業人員短時間內即可完成錨桿支護環節,在巖爆發生之前施加預應力,可有效減少因巖爆造成的掉塊、剝落現象,同時也遏制了巖爆程度向不良的趨勢發展,在巖爆地段施工中能夠發揮很好的作用。在巖爆穩定后,利用錨桿鉆機實施鉆孔,然后安裝漲殼式預應力中空注漿錨桿(見圖7),錨桿長度根據巖爆等級不同采用2.5~4.5 m,本工程采用的錨桿直徑為25 mm。

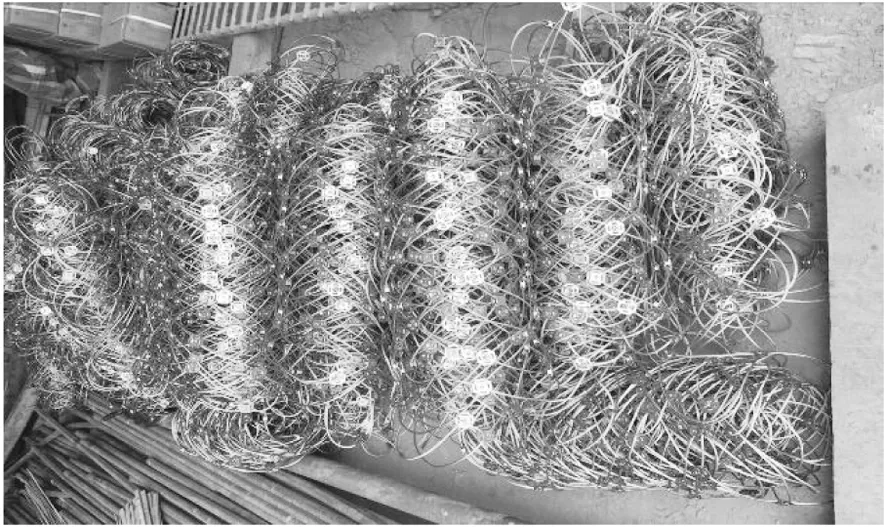

3)柔性鋼絲網。柔性鋼絲網(見圖8)為全斷面整張鋪設,其采用錨桿鎖固并被噴射混凝土覆蓋后增加了錨網噴結構的整體性,從受力角度分析,效果較好。

圖7 漲殼式預應力中空注漿錨桿

圖8 柔性鋼絲網

4)納米仿纖維噴射混凝土。開挖揭示后裸露圍巖應及時噴射高強度混凝土進行封閉,傳統的噴射混凝土存在一次噴射厚度較薄,回彈率較大,凝結時間長,強度不高,抗壓、抗折強度低等缺點,難以滿足巖爆段支護要求。采用納米仿纖維噴射混凝土(見圖9),其回彈率減少至12%(普通噴射混凝土回彈率一般接近20%),并且可以短時間內實現噴射混凝土厚度大幅度增加,輕微巖爆破壞噴層發生掉塊、剝落的現象也大大減少。通過現場檢測可知,噴射混凝土與周圍巖石的黏結強度大大提高,綜合回彈率為8%左右; 噴射混凝土支護快,可在2 min內終凝,20 min內產生強度,2 h內強度達到3 MPa以上,1 d強度達到16 MPa(普通C20噴射混凝土28 d強度達到20 MPa以上); 一次噴射混凝土厚度顯著增加,可達35 cm以上。

(a) 仿纖維

(b) 噴射效果圖

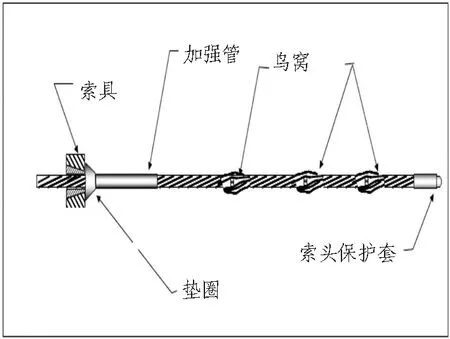

5)消能錨桿、拱架。在強巖爆地段,可能出現巖爆發生規模超過預期的情況。當支護體系全部完成后,如產生滯后性強巖爆,有可能破壞現有支護體系,因此,有必要在強巖爆地段安裝部分消能錨桿(見圖10)或消能鋼拱架,以抵抗與緩沖巖爆一次性較大能量。消能錨桿與鋼拱架中部需要單獨設計成彈性連接,其連接方式要根據消能大小進行計算。

(a) 消能錨桿構造簡圖

(b) 消能錨桿實物圖

6)徑向應力釋放孔。徑向應力釋放孔需要在巖體露出后采用錨桿鉆機實施,其對于輕微至中等巖爆具有較好的抑制作用; 在強巖爆地段,徑向應力釋放孔目前的作用還不夠明顯,需要繼續研究論證。一般強巖爆地段釋放孔深度需達到2 m以上,布置在拱部120°范圍內,采用梅花形布置,應力集中部位適當加密布置。

4.2 超前治理技術分析

對TBM施工而言,強巖爆地段應采取一定的超前治理,增加主動防治的占比。加大刀盤噴水、放慢掘進速度、調整掘進參數、超前應力解除爆破、超前錨桿等都是主動防護措施,且都起到了很好的效果。目前,國內外對于強巖爆的超前治理技術還處于摸索之中,如何盡可能對巖爆實現超前處理是一項難題。現階段結合微震監測系統對巖爆等級進行了超前評判,但根據該系統在錦屏二級電站及引漢濟渭工程的實際運用來看,現場多期預測比對驗證后統計其預測準確率約為75%,還不能準確、詳細評估各項超前應力解除方法實施后能量、應力調整及對比關系,因此,現階段只能通過不斷驗證和總結規律來提高預測準確率,從而實現對超前應力解除效果的分析和評估; 此外,現場可以通過經驗觀察法對超前應力解除效果進行直觀評價。超前應力解除作為超前治理技術的核心,其形式較為多樣,如利用手風鉆、超前鉆機施作應力釋放孔,或者直接采用小導洞進行超前應力解除,均具有一定的合理性,如何選取需根據實際巖爆蓄能情況和施工組織綜合考慮和分析。

5 結論與討論

本文通過對引漢濟渭工程秦嶺隧洞嶺南TBM施工段強巖爆地段施工措施的研究和分析,認為在強巖爆洞段應按照“超前探、短進尺、強支護、勤量測”的施工原則,遵循“前方地質不探明不開挖、施工方案未充分論證不開挖、后部支護體系不穩固不施工”的原則進行防治。主要分析和研究結論如下。

1)巖爆預測。目前較為有效的巖爆超前預測手段為微震監測系統,利用該系統監測巖體內部破裂情況,并對巖體蓄能情況進行運算分析,將所預測的巖爆可能性按輕微巖爆、中等巖爆、強烈巖爆、極強巖爆4個等級進行劃分,基本可作為制定巖爆防治措施的依據。

2)巖爆超前預處理措施。根據微震監測系統所預測的巖爆規模、等級及應力集中部位,可通過刀盤隔艙內人工手持風鉆對掌子面打孔(3~5 m)或利用超前鉆機通過緊貼護盾對開挖外輪廓實施鉆孔(10~25 m),提前對掌子面前方圍巖進行應力釋放,降低巖爆等級與規模。另外,可通過合理調整TBM各項掘進參數抑制巖爆發生的速率,減小巖爆對設備的損傷。

3)巖爆治理。在圍巖出露護盾后,根據巖爆規模及塌腔深度及時采用φ22 mm鋼筋排、預應力錨桿、消能錨桿、柔性鋼絲網及型鋼拱架對巖爆段進行及時支護,配合L1區應急噴混系統,采用納米仿纖維噴射混凝土對巖面與支護體系快速封閉,降低滯后性巖爆破壞支護體系的風險。

借助上述施工方法,在一定程度上可以滿足TBM安全快速通過巖爆洞段的需求。但在極強巖爆研究方面,因其破壞性極強,加之現階段施工案例較少,應對經驗還較為缺乏,應作為后續研究的方向。