基于疲勞強度設計的鑄造起重機箱梁結構研究★

于萬成

(太原重工股份有限公司技術中心, 山西 太原 030024)

鑄造起重機是鋼鐵廠生產線上的主要設備,其主要通過龍門吊具運輸高溫液態金屬。由于工作環境極其惡劣,金屬結構又隨時都在承受變化的交變載荷,因此疲勞破壞是鑄造起重機金屬結構最主要的一種失效形式,其破壞的程度往往決定著鑄造起重機的使用壽命。本文通過對當前大型鑄造起重機箱梁金屬結構的特點,結合鑄造起重機箱梁焊接結構的疲勞性能以及理論分析,從設計人員角度出發為提高起重機箱梁結構疲勞強度提出若干措施和方法,對于提高起重機整機使用壽命有重要影響。

1 驗算點的確定

起重機偏軌箱形梁一般是由上翼緣板、下翼緣板、型鋼、主腹板和副腹板圍成一個封閉的長方形的箱形結構,其結構如圖1 所示。主腹板與上翼緣板采用由“H”型鋼制成的“T”型鋼相連接,避免了不加“T”型鋼時主腹板與上翼緣板的連接焊縫容易開裂的問題。主梁跨端截面由于高度方向發生變化,主腹板與副腹板在長度方向分別與主副腹板加厚板相連接。為了保證力流的順暢,“T”型鋼的腹板與主腹板和主腹板加厚板均對中連接,小車軌道布置在主腹板上方,用可調式軌道壓板裝置進行固定。由于該箱梁有較好的垂直和水平剛度,同時梁內有較大的空間,易于安裝大車運行機構和電控設備,因此廣泛被大型鑄造起重機所采用。

主梁的疲勞破壞大多發生在最大正應力、最大剪應力或者正應力和剪應力都較大的位置附近,并且主要發生在受拉區。起重機的主梁在跨中截面附近(如圖1A-A剖視)有最大的正應力,在1/4 跨度截面(如圖1B-B剖視)內的正應力和剪應力都比較大[1-3],在跨端(如圖1C-C剖視)有最大的剪應力。因此偏軌箱形梁進行疲勞強度驗算時,可選上述截面中的三個計算點:跨中附近最大彎矩作用截面的副腹板下角點(見圖1A-A視圖),是受拉區;1/4 跨度截面的副腹板下角點(見圖1B-B視圖),是受拉區;跨端截面副腹板加厚板下角點(見圖1C-C視圖),是受拉區,如圖1 中1、2、3 點所示。

圖1 主梁簡圖

2 確定應力集中情況等級

偏軌箱形梁為滿足梁腹板的局部穩定性內部均設有隔板,隔板與翼緣板和腹板間采用雙面連續角焊縫進行連接。隔板用角焊縫(S.Q)焊接的帶切角的橫隔板,焊縫不包角且四周焊縫均打磨的情況,為中等應力集中情況等級可定為k2級,因此在計算跨中最大彎矩截面和1/4 跨度截面時,應力集中情況等級均可取為k2。

主梁端部截面高度變小且在此處有大車車輪支承,副腹板加厚板采用k形焊縫與彎板進行連接。凡屬用k形焊縫(S.Q)連接承受彎曲應力和剪切應力的構件且焊縫打磨的情況,為中等應力集中情況等級可定為k2級,因此在計算跨端截面時,應力集中情況等級可取為k2。

3 計算最大應力與最小應力

箱梁中的最大應力σx,max、σy,max、τx,ymax是按“起重機金屬結構的載荷與載荷組合表”中載荷組合A 中最不利工況確定的,在疲勞計算點上的各個應力循環中,沿x、y軸線方向的絕對值最大計算正應力和x,y軸線形成的平面上的絕對值最大計算剪應力。最小應力σx,min、σy,min、τx,ymin應是和最大應力處在相同應力組合下,同一計算截面同一計算點的最小應力絕對值[1]。

4 驗算疲勞強度

針對上述所選計算截面:

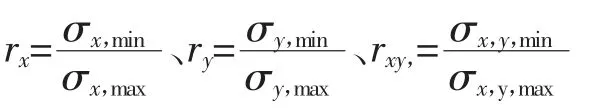

1)首先計算該截面計算點的應力循環特性r。當構件單獨或同時承受正應力(σx、σy)和剪應力τx,y作用時,應力循環特性值rx、ry、rxy,分別按下式計算:

式中:rx、ry、rx,y分別為應力循環特性值;σx,max、σy,max、τx,y,max分別為構件在疲勞計算點上的絕對值最大正應力和絕對值最大剪應力;σx,min、σy,min、τx,y,min分別為應力循環中與σx,max、σy,max、τx,y,max相對應的同一疲勞計算點上的一組應力值(各帶正負號),其差值的絕對值為最大,計算應力循環特性值r(包括rx、ry、rx,y)時,最小應力和最大應力應帶各自正負號,拉應力為正號,壓應力為負號,剪應力按變化約定。

2)根據構件的工作級別、構件連接的應力集中情況等級以及構件所使用的材質等三個因素,按《起重機設計規范》中表33[1]“拉伸和壓縮疲勞許用應力的基本值[σ-1]”中查得疲勞許用應力基本值[σ-2]。

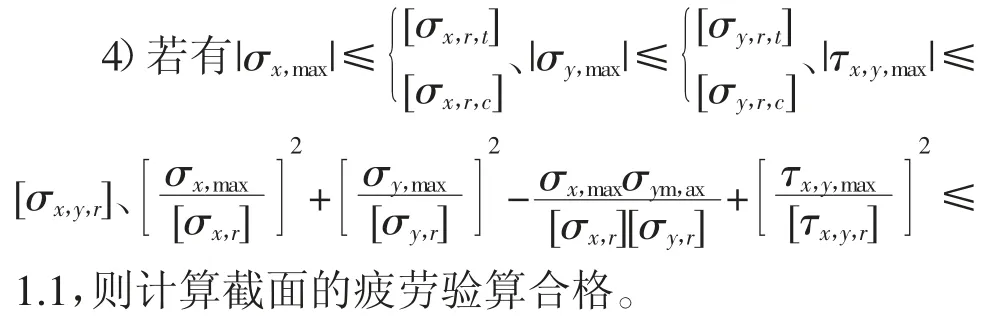

3)根據[σ-1]和應力循環特性r,按《起重機設計規范》中表31[1]“構件疲勞許用應力”,可計算出疲勞許用應力[σr,t]、[σr,c]和[σx,y,r];

5)文獻[2-4]中有關于疲勞強度詳細的計算過程,本文不再贅述。

5 提高箱梁疲勞強度的措施

1)由于起重機設計壽命是基于用戶所要求的工作時間、載荷循環數、載荷譜等參數。如果用戶在產品訂貨時能夠準確提供設計參數:如鋼水包重量、鋼水重量、每天吊運多少個滿包和多少個空包、每個循環中箱梁的受力情況等信息,作為起重機設計的計算依據,箱梁設計將會更加合理。

2)一般鑄造起重機起重量較大,大車每側端梁下有多組車輪,每個車輪經過廠房軌道接頭處時都會造成沖擊載荷,將會嚴重降低箱梁的使用壽命,導致起重機早期失效。軌道接頭缺陷對使用壽命的影響程度可參見《鑄造起重機報廢條件》[5]。鋼廠必須定期對廠房上的起重機軌道進行檢查,同時按照GB/T 10183《起重機車輪及大車和小車軌道公差第1 部分:總則》的要求對軌道進行修復工作。

3)起重機的安裝質量能夠影響箱梁的使用壽命。如起重機的跨度公差、車輪的水平歪斜和垂直歪斜將會增加車輪啃軌機率,增大車輪磨損,同時也會加大箱梁的水平側向力所產生的應力水平,從而降低箱梁使用壽命。

4)從《起重機設計規范》表33[1]“拉伸和壓縮疲勞許用應力的基本值[σ-2]”可見,隨著連接應力集中等級的遞增,結構疲勞強度遞減,應盡量采用較為合理的應力集中情況等級k值,設計時重要結構件疲勞計算中焊接件的連接類別只允許小于或等于k2,以提高焊縫的拉伸和壓縮疲勞許用應力,從而提高構件的疲勞許用應力。

5)采用增加箱梁腹板高度或者翼緣板厚度的方式,使得箱梁跨中截面擁有較大的抗彎截面模量,從而降低箱梁應力水平。

6)為了避免箱梁截面高度突變產生過大的應力集中點,主腹板和副腹板端部宜采用加厚板且彎板以大圓弧進行過渡,使得應力平滑順暢,不至于產生較大的應力集中情況。同時彎板彎折半徑在滿足尺寸要求的情況下越大越好,當彎板厚度較厚時建議采用熱彎的方式,避免冷彎時在圓弧部位產生裂紋和應力。

7)箱形主梁的主要焊縫(翼緣板和腹板自身的拼接焊縫,翼緣板與主腹板和副腹板的連接焊縫,采用“T”型鋼時“T”型鋼與翼緣板或腹板的連接焊縫)應采用引、滅弧板,避免焊縫起弧、滅弧時產生應力集中點。

8)“T”型鋼與主腹板或主腹板加厚板單面對接時采用1/5 的斜度,雙面對接時采用1/5 的斜度,以提高焊縫的應力集中情況等級。

9)上翼緣板上的艙口蓋鑲圈和副腹板上的門鑲圈在保證機電設備正常進入箱梁的情況下,孔口應盡量小且過渡圓弧半徑盡量大,從而降低應力集中情況等級,保證應力水平平滑過渡。

10)箱形主梁中用角焊縫將縱向加勁肋焊到翼緣板和腹板上時,應采用雙面連續焊縫且焊縫包過縱向加勁肋的各角,避免焊縫起弧、滅弧時產生應力集中點。

11)在箱形主梁中隔板四角切角,應采用雙面連續貼角焊縫將其焊到翼緣板和腹板上且焊縫包過隔板的各角[6],跨中三至四塊以及主梁頭部左右兩端各2 塊隔板與翼緣板、腹板之間的焊縫要求打磨光滑,降低隔板與翼緣板、腹板連接處的焊接應力集中情況等級。

12)鋼包滿載處于上極限位置時,箱梁的下翼緣板長時間受熱輻射的影響將使板材金相組織發生蠕變,力學性能降低,從而降低箱梁的承載能力。因此要求鑄造起重機箱梁的下翼緣板增設防輻射裝置,其能夠有效的隔離高溫對箱梁下翼緣板的熱輻射,提高箱梁的使用壽命。

13)小車軌道宜用整根軌道或將軌道接頭焊為一體,以減少小車運行時車輪在軌道接頭處對箱梁結構的沖擊載荷,同時在軌道下鋪設橡膠復合墊板,使其能夠完全把載荷傳遞到箱梁上,降低由小車輪壓引起的局部壓應力,阻止軌道橫向和縱向滑移,有效降低小車的震動和噪音,減小對箱梁的沖擊載荷,并能夠有效保護小車運行機構,延長箱梁的使用壽命。

6 結論

鑄造起重機由于工作任務繁重,工作環境惡劣,壽命受構造形式、載荷狀態、設計應力、制造工藝、安裝質量、軌道誤差、工作環境、操作方式、維護保養等綜合因素影響。同時又承受交變載荷的反復作用,疲勞破壞是其主要的失效形式,設計時可以從構件連接的應力集中情況等級、構件接頭型式和焊接質量等方面出發,采取不同的措施提高構件的疲勞許用應力,使得結構件疲勞強度設計更加安全可靠。