微氮合金+釩氮合金微合金化工藝在高強鋼筋生產中的應用

陳東輝

(河鋼集團宣鋼公司, 河北 宣化 075100)

河鋼集團宣鋼公司(全文簡稱宣鋼)鋼筋生產一直采用釩微合金化技術[1],對鋼筋進行透射電鏡分析,HRB400E 中未發現有明顯的VN 析出物,致使宣鋼鋼筋不能充分發揮釩的微合金效果。經過技術研究和試驗,采用微氮合金+釩氮合金微合金化工藝,在滿足客戶產品標準、保證低合金鋼(鋼筋)力學性能條件下,充分利用微合金元素的固溶強化[2]、位錯強化、晶界強化、沉淀強化[3]與相間強化等鋼綜合強化效果,突出(彌散)沉淀強化與相間強化(體)強化效果,通過控制成品鋼的不同種類的碳氮化物彌撒、細小、均勻析出,實現了化學成分與組織相適應的最佳工藝控制,鋼筋的性能各項指標達到了技術要求。通過降低主要常規合金元素Mn、Si 元素的含量及貴重合金V 的含量,宣鋼降低了冶煉成本,取得良好的經濟效果。

1 微氮合金和釩氮合金主要理化指標

宣鋼在高強鋼筋中應用微氮合金+釩氮合金微合金化技術,使用的微合金化物料主要為I-400 型微氮合金和釩氮合金,其理化指標分別如表1 和2所示。

表1 I-400 型微氮合金的理化指標

表2 釩氮合金的理化指標

2 成分設計

按照V、C、N 分子量計算(V 的分子量為51,C的分子量為12,N 的分子量為14),51/14=3.64 為V-N 最佳微合金化效果,以V 為基數,形成V、C、N、的C 滿足要求,N 含量滿足要求,HRB400E 鋼中的氮含量最佳控制在0.032/3.64=88×10-6,因此改進后的HRB400E 鋼筋在出鋼過程中加入I-400 型微氮合金0.43~0.45 kg/t。

宣鋼生產的HRB400E 高強鋼筋按軋制規格分為HRB400E-ZT1、HRB400E-ZT2 和HRB400EZT3,目前已經在HRB400E-ZT1 和HRB400E-ZT2鋼種上應用微氮合金+釩氮合金微合金化工藝,為了與改進前的牌號進行區分,改進后的鋼種牌號分別為HRB400E-ZT1(SY)和HRB400E-ZT2(SY),其化學成分對比的如表3 所示。

表3 兩種工藝下鋼種化學成分對比 %

國內HRB400E 鋼筋通用單純釩氮合金微合金化技術,宣鋼采用微氮合金+釩氮合金微合金化技術,是對微合金化技術的延伸和發展。

3 微氮合金+釩氮合金微合金化工藝制度

1)轉爐出鋼1/4 加入微氮合金,保證合金的充分吸收和溶解。

2)終點控制要求w(C)≥0.10%,脫氧劑使用硅鋁鋇鍶0.5~1.0 kg/t;出鋼過程全程吹氬,氬氣軟吹處理3~5 min,打純鈣線0.5~1.0 m/t,促進微氮合金充分溶解和吸收。

3)中包開澆前兩爐鋼,非計劃精煉,I-400 型微氮合金的用量在工藝用量的基礎上增加10 kg。

4 成分和性能控制比較

4.1 HRB400E 與HRB400E(SY)成分和性能控制比較(見表4)

表4 成分和性能控制比較

使用微氮合金+釩氮合金微合金化與單獨使用釩氮合金微合金化工藝相比,碳當量平均降低0.013%,w(Si)降低了0.121%,w(Mn)降低了0.107%,w(V)降低了0.001%,w(N)升高了48×10-6,屈服強度平均降低了2 MPa,抗拉強度平均降低了5 MPa。

4.2 HRB400E 與HRB400E(SY)顯微組織對比分析

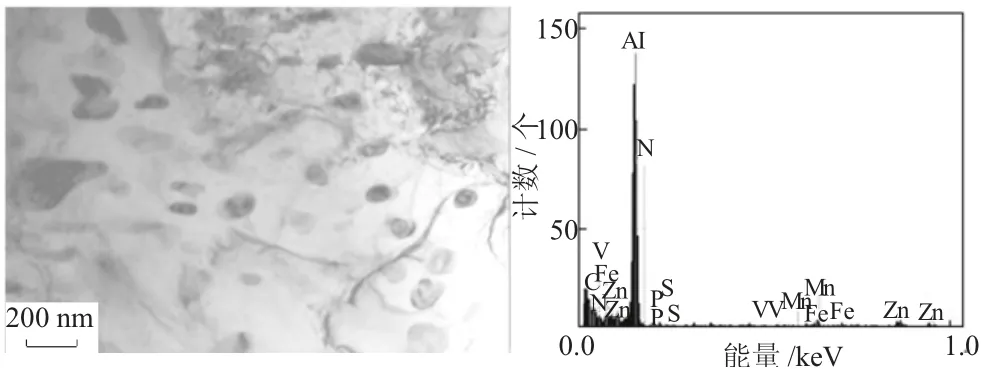

試樣組織分析結果表明,HRB400E 鋼筋的顯微組織為鐵素體+珠光體,珠光體片間距在200 nm左右,滲碳體片的厚度50~90 nm,局部存在滲碳體球化[4]現象。能譜分析結果沒有發現明顯的釩能譜峰,即在分析樣品中沒有發現VN 析出相的證據(見圖1)。

圖1 HRB400E 組織圖貌和能譜

透射電鏡觀察到二相粒子析出尺寸在10~20 nm之間,且分布均勻和彌散。對觀察到的二相粒子進行能譜測試,任選一質點(A)其能譜圖可看出:A 粒子主要組成為V、Ti、Nb、Re 及N、C、O 等主要元素,其析出的二相粒子為(V、Ti、Nb、Re)(C、N)及ReO 等化合物(見圖2)。

圖2 HRB400E 組織圖貌和能譜

根據圖3 的顯微組織可以看出,采用微氮合金+釩氮合金微合金化工藝生產的高強鋼筋,有大量彌散細小的第二相析出,對析出相進行(TSM)衍射斑標定,確認析出相為釩的碳氮化物。

圖3 HRB400E(SY)試樣的顯微組織

5 結論

1)微氮合金配合釩氮對螺紋鋼進行微合金化,微氮合金加入量分別為0.43 kg/t 鋼和釩氮合金加入0.36~0.40 kg/t 鋼時,能夠生產出組織性能更為優良的針狀鐵素體熱軋抗震螺紋鋼筋。

2)與單純采用釩氮合金微合金技術相比較,鋼中N 含量明顯提高,微觀方面有明顯的V(CN)析出相,提高了微合金化作用,在宏觀上面表現為:一是成分控制方面降低了碳當量,明顯的提高了鋼筋的焊接性能,提高了鋼筋的加工性能;二是鋼筋的時效性能明顯降低,提高了鋼筋抗時效性能;三是提高鋼筋的韌性和耐候性能。

3)使用微氮合金+釩氮合金微合金化技術,減少了生產相同性能的鋼所需要的硅錳合金及釩氮合金的用量,降低了生產成本。