AMT離合器執行機構傳動效率試驗

藺朝莉,楊 平

(1.重慶電子工程職業學院 智能制造與汽車學院, 重慶 401331;2.重慶工商職業學院 智能制造與汽車學院, 重慶 401520)

AMT電控自動變速器通過加裝電控離合器執行機構和自動選換擋執行機構來代替傳統手動變速器的離合器踏板和換擋桿,因而保留了手動變速器的高效率和加速性能[1]。但相較于其他自動變速器,它的換擋效率還有待提高。其原因是 AMT 在選換擋時,兩套執行機構需要配合完成摘擋、選擋和掛擋3個過程,從摘下原擋位到掛上新擋位需要一個邏輯過程。該過程中離合器執行機構經歷分離和結合,由于機械摩擦、彈性變形、裝配誤差及間隙等影響因素的存在,使響應速度和傳動效率受到影響,進而影響整車的換擋品質[2-3]。AMT離合器的傳動效率能夠表征上述影響因素對離合器執行機構動態工作性能的影響,AMT離合器執行機構的傳動效率高,則離合器控制精度高、控制系統實時性好,可以有效縮短換擋過程中的動力中斷時間。因此,通過試驗研究離合器的傳動效率,不僅對執行機構結構設計和參數優化、驅動電機選型和功率匹配具有重要意義,而且對控制策略制定和控制系統開發具有重要的參考價值。

本文針對某AMT離合器執行機構制定了傳動效率試驗方案,搭建了AMT離合器執行機構傳動效率測試平臺,并利用該平臺測量了不同工況條件下的傳動效率,為研究離合器控制特性和換擋品質提供了基礎數據。

1 試驗原理

1.1 離合器執行機構工作原理

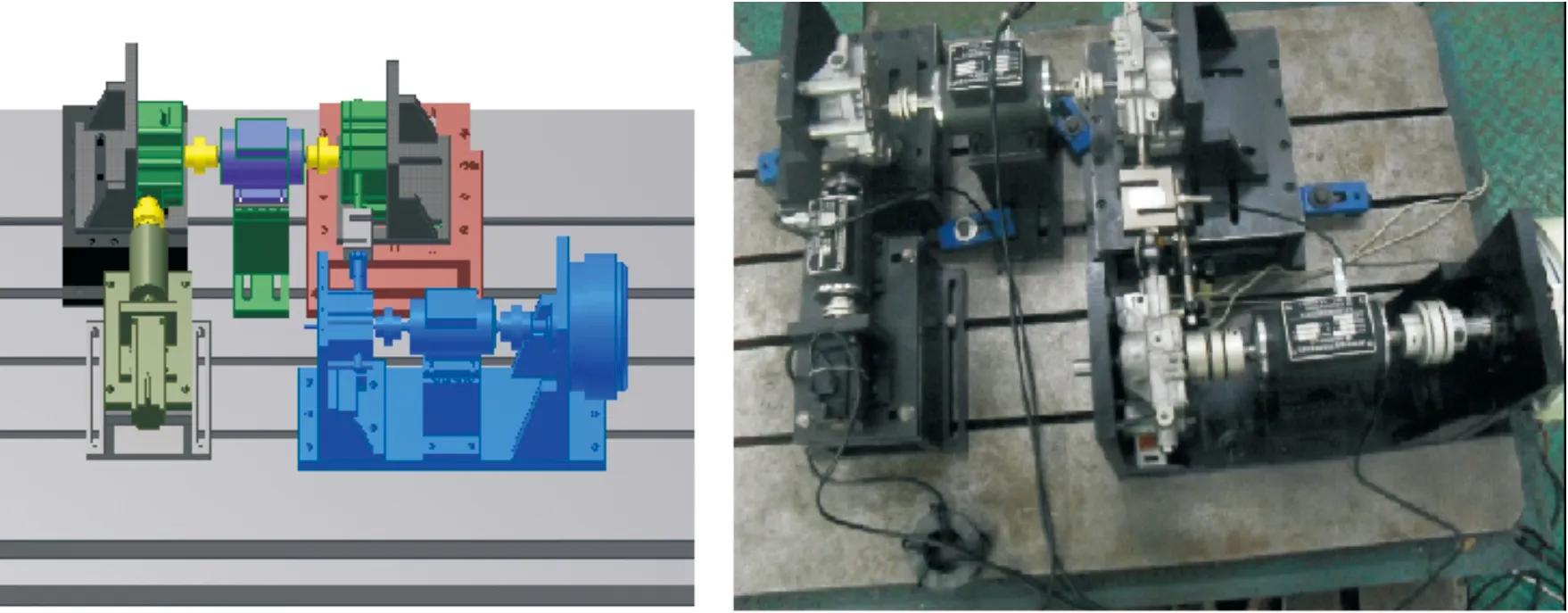

試驗對象為電控-電動式離合器執行機構,其動力源為伺服電機。動力傳動裝置由齒扇齒輪和齒輪齒條兩級傳動組成,如圖1所示。動力由驅動電機產生,通過弧形齒扇把動力傳遞給圓柱齒輪,再由圓柱齒輪傳遞給直齒齒條。直齒齒條把電機的旋轉運動變成直線運動,齒條與離合器分離撥叉相連,進而帶動分離軸承運動實現離合器的斷開。齒扇齒輪的傳動比為0.255,齒輪齒條的傳動比為1。

圖1 離合器執行機構總成

1.2 試驗原理

1) 在動力輸入端設置角位移傳感器測得傳動機構輸入軸的角位移,并安裝扭矩傳感器,用于測量傳動機構的輸入扭矩。一級傳動機構的輸出轉矩也用以上方法測得。

2) 為求得整個執行機構的傳遞效率,還需計算整個傳動機構的輸出轉矩。該二級傳動的輸出為直線運動,需要用力傳感器測量齒條的推力,用位移傳感器測量齒條的工作行程。力傳感器采用BK-2B型力傳感器,該傳感器具有結構緊湊,抗側向力強,精度高,拉、壓輸出對稱性好,性能穩定可靠和安裝使用方便等優點[4]。位移傳感器為JCXF1光柵尺,具有優異的重復定位能力和高等級的測量精度。

3) 選用安川直流伺服驅動電機ΣSGMAV06A作為動力裝置。相較于交流電機,其具有調速方便,調速范圍寬,且低速性能好的優點。

4) 選用STEKI公司的PB5磁粉制動器為加載裝置。它以激磁電流作為控制條件,具有穩定性高、結構簡單、響應速度快等優點。磁粉制動器的動力輸出方式為轉動,而齒條的運動路徑為直線,因而需要加裝陪試件將直線運動變為轉動。

5) 傳動機構齒輪齒扇的正反轉和齒條的來回運動都有一定的行程要求。為防止伺服電機在某一轉動方向超出傳動機構的工作行程導致試驗臺損壞,需要設置一個限位保護裝置。接近開關可以在不與目標物實際接觸的情況下檢測目標物與傳感器的距離,從而達到保護的目的。

臺架整體結構見圖2。

圖2 臺架整體結構示意圖

2 試驗臺方案設計

2.1 試驗臺的搭建

課題結合試驗目的,利用Inventor三維軟件設計了兩套夾具,再通過試驗對象與夾具的裝配完成整個試驗臺的設計與虛擬裝配。將設計的夾具按照圖紙進行加工,然后將各試驗裝置與夾具在工作臺上進行安裝,完成試驗臺架的搭建。圖3為離合器一、二級傳動效率試驗臺的虛擬和實物裝配圖,圖4為離合器執行機構整體傳動效率試驗臺的虛擬和實物裝配圖。

圖3 離合器執行機構一、二級傳動效率試驗臺模型圖和實物圖

圖4 離合器執行機構整體傳動效率試驗臺模型圖及實物圖

2.2 測試系統

測試系統基于Labwindows/CVI交互式C語言開發平臺,其整體結構如圖5所示。設計好的測試系統能對執行時間、輸入/輸出轉矩、離合器工作行程、負載等數據進行實時采集和監測,進而高效準確地得到相關參數的性能曲線。如果試驗過程中出現異常情況,系統能自動開啟保護功能,以保證人員和設備的安全。

圖5 AMT執行機構傳動效率試驗臺測試系統整體結構

3 傳動效率試驗分析

3.1 平均傳動效率

由于設計、制造加工等因素的影響,離合器傳動機構各齒輪副之間不可避免地會出現間隙、摩擦和變形等情況,使離合器執行機構的輸入能量無法完全轉化為分離撥叉的輸出能量。因此,本文從能量守恒的原則出發,提出離合器執行機構平均傳動效率的概念[5]。首先計算Δt時間內離合器執行機構的輸入總功和輸出總功,然后將i時刻Δt時間內輸出總功Wio與輸入總功WiI之比作為離合器執行機構某一瞬態的傳動效率ηi:

(1)

(2)

利用式(1)求得的瞬態傳動效率能夠準確掌握各個時間點對應位置的能量走勢,從而清晰、直觀地判斷動力傳遞過程中能量損失較為嚴重的時間節點和位置軌跡。利用式(2)求得的平均傳動效率,可以分析離合器不同加載扭矩和執行時間條件下傳動效率的變化規律,進而為離合器執行機構的參數設計提供數據參考。

3.2 試驗方法

AMT離合器執行機構實際工作時間只有200 ms左右。但由于試驗臺軟、硬件的限制以及整個傳動系統轉動慣量的存在,試驗執行時間無法保證與實際執行時間一致,但可以通過執行機構整體傳動效率試驗與一、二級傳動效率試驗的執行時間和傳動效率的變化規律找出其內在的相關聯系。因此,試驗參照國家相關傳動效率試驗標準,結合離合器執行機構實際工作工況和設計參數,通過磁粉加載器設置了18、15、13、11、9和 7 N·m六種加載工況,每種載荷工況下分別設定的執行時間為10、7、5、3和1 s,每種工況重復10個循環,最后計算每種工況下傳動效率的平均值。每種載荷工況下的不同執行時間通過定負載-變時間和定時間-變負載兩種試驗的排列組合實現[6-7]。

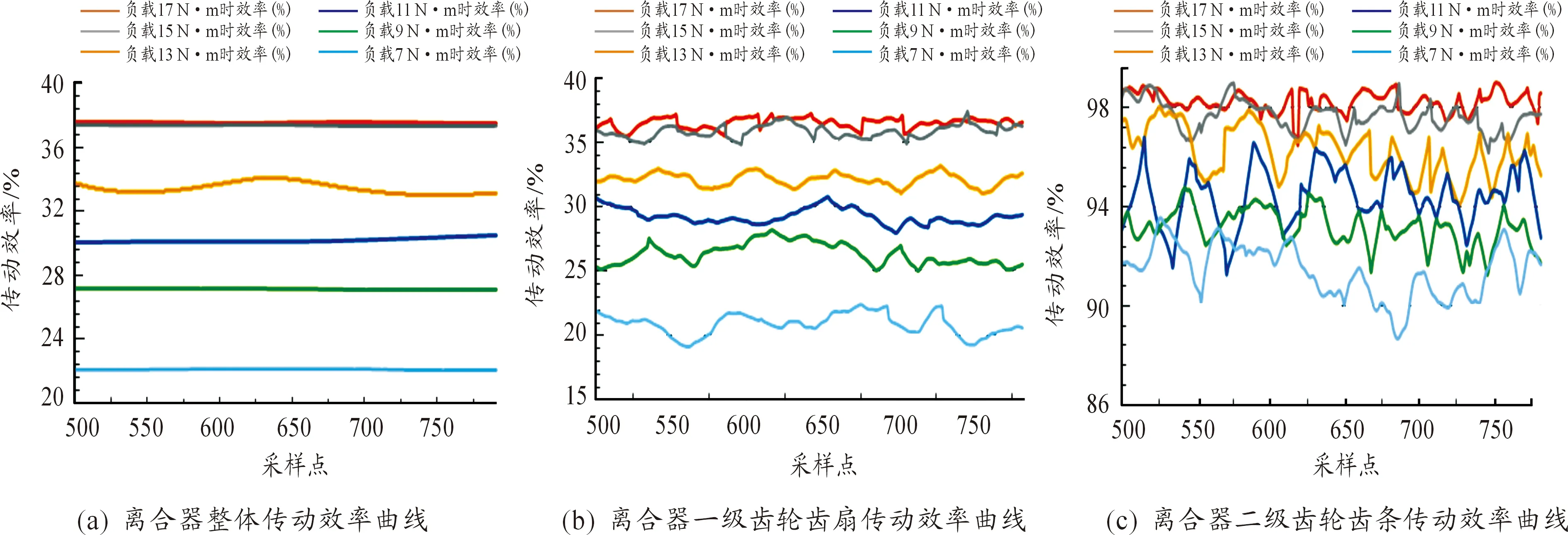

3.3 定時間變負載試驗

將6種負載工況對應的5個執行時間分別進行定時間變負載試驗。每種負載時間條件下,通過多次重復試驗,計算每種工況傳動效率的平均值,其中,執行時間為10 s,加載扭矩分別為17、15、13、11、9和7 N·m的離合器整體傳動效率、離合器執行機構一、二級傳動效率試驗結果分別如圖6(a)~(c)所示。圖6中橫坐標為離合器執行機構采樣點數,縱坐標為傳動效率。一、二級傳動效率和整體傳動效率具有一致的變化趨勢,即負載越大,傳動效率越高。一級傳動效率隨著采樣點數的增加變化較小,而二級傳動效率波動較大。

圖6 定時間-變負載工況下的傳動效率

再根據式(2)求出上述工況的平均傳動效率,得到傳動效率-負載扭轉之間的關系曲線,即不同負載扭矩下的平均傳動效率,如圖7所示。圖7中:橫坐標為加載扭矩;縱坐標為傳動效率。該關系曲線的獲取為后續驅動電機的選型和換擋時間的精確計算提供了依據。

由圖7(a)~(c)的總體變化規律和相互對比可知:二級齒輪齒條傳動效率較高,當負載為17 N·m時,可以到達98%以上;一級齒輪齒扇和整體傳動效率較低,主要范圍為20%~40%。隨著加載扭矩的增加,傳動效率也增加,最大差值為15%左右,且在低扭矩段傳動效率波動較大。

3.4 定負載變時間試驗

參考上述研究方法,得到定負載變時間工況下的傳動效率-執行時間關系曲線,如圖6所示。其中:橫坐標為執行時間;縱坐標為傳動效率。由圖8的總體變化規律可知,傳動效率隨執行時間的減小而減小,但以換擋時間5 s為轉折點,當換擋時間大于5 s 時,傳動效率變化平穩,當換擋時間小于5 s時,傳動效率呈現明顯的下降趨勢,尤其是二級傳動效率變化較大。這是因為傳動機構的齒輪副存在間隙和裝配誤差,且執行機構在初始運動瞬間,相當一部分的能量用來克服傳動機構的慣性力,從而導致執行機構初期平均傳動效率較低。但執行時間對離合器執行機構平均傳動效率的影響較小,其變化范圍只有5%左右。二級傳動效率幾乎是一級傳動效率和整體傳動效的2.5倍或更多,最高可達98.4%,二級傳動和整體傳動效率都在40%以內。

圖7 定時間變負載傳動效率-負載扭矩關系曲線

圖8 定負載變時間工況下傳動效率-執行時間關系曲線

4 結論

1) 設計了AMT離合器執行機構平均傳動效率試驗方案,得到了離合器執行機構傳動效率-負載扭矩和傳動效率-執行時間的變化關系曲線,為執行機構的參數設計和驅動電機的型號選擇、性能參數設計提供了數據支撐,也符合企業對試驗臺的要求。

2) 一、二級傳動效率試驗和整體傳動效率試驗的關系曲線在趨勢走向上基本一致,說明試驗臺的整體設計和測試系統是可行性的。試驗得到的效率曲線具有較好的重復性,且數據穩定,證明試驗結果是可靠有效的。

3)通過比較圖7和圖8可知,2種工況下傳動效率的變化趨勢基本一致。不管是定負載變時間還是定時間變負載,一級傳動和整體傳動的傳動效率都較低,主要在20%~40%范圍內波動,而二級傳動的傳動效率都較高,均達到90%以上。因此通過優化一級傳動機構可以有效提高離合器執行機構整體的平均傳動效率。

4) 在執行時間恒定時,離合器執行機構的負載變化對平均傳動效率影響較大,且平均傳動效率隨負載的增加而增加;而在負載恒定時,執行時間對平均傳動效率影響較小。