活塞環現代制造技術

林愛楨

(重慶交通大學 機電與車輛工程學院,重慶 400074)

主題詞:活塞環 制造技術 外形 材料 表面處理

0 前言

活塞環根據工作時發揮的作用的不同可分為氣環和油環。氣環可以密封燃燒室內的可燃氣體并將活塞頂部大部分熱量傳至氣缸壁達到冷卻的目的[1];油環的作用有很多,但主要的還是阻擋機油進入燃燒室。活塞環在燃燒室內隨著活塞做往復運動,受到高溫、高壓燃氣的侵蝕并與缸套產生激烈的摩擦,據統計,三分之一的燃油消耗都是由摩擦[2]消耗的,因此摩擦磨損一直被認為是影響內燃機燃油效率的關鍵因素,其中,活塞環與缸套接觸產生的摩擦在內燃機中摩擦占比超過50%,一直被認為是汽車發動機中最重要的摩擦部件之一[3],且活塞環與缸套接觸時,嚴重摩擦磨損甚至會導致燃氣泄漏,導致發動機怠速不穩定,工作環境極其惡劣[4-5]。良好的活塞環需要有較高的耐熱性、耐磨性和工藝性能,對于具有良好使用性能的活塞環研發一直是活塞環制造業的重點、難點,加之要求現代內燃機具有更高效率、更高載荷、更高速度和更高壽命的特點,因此,急切要求研究具有更高使用性能的活塞環。目前,活塞環制造技術研究的重點主要集中在改進活塞環外形,優選活塞環材料以及開發新的活塞環表面處理技術方面等。

1 活塞環外形

1.1 氣環外形

相對于油環來說,氣環工作時受到的最高溫度可高達600 K,工作環境比較惡劣,以至其使用壽命較短。

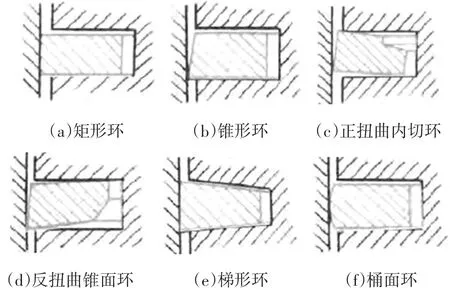

氣環外形種類較多,如圖1[6-7]所示,其中,矩形斷面環的散熱性能、工藝性能以及經濟性能均較佳。但其耐磨性、密封性較差,在工作狀態下,會把氣缸壁上的機油不斷送入氣缸中,導致機油在燃燒室內因高溫燃燒生成積碳,不僅增加了機油的消耗量,還可能使環槽中的積碳造成卡環或折斷等現象。因此,高速、高負荷的強化內燃機上一般不采用矩形斷面環,而較多的運用于中速發動機中。非矩形斷面的扭曲環在工作時通過擠壓變形極大的改善了泵油效應,因此得到了廣泛的應用。錐形環有良好的刮油作用,可用于高速發動機。梯形環的抗膠結能力最好,但上、下兩面工作面需要精磨,且工藝比較復雜。桶面環是上世紀七十年代興起的一種新型結構,它對環壁間的油膜有良好的維持效果,從而大大降低機油消耗[7];目前,在桶面環的基礎上做改進,采用不對稱桶形氣環,它可以在改善氣缸油膜形成的同時減小接合面上的壓力,避免機油從結合面的上端進入燃燒室,保證密封性。

圖1 氣環斷面形狀圖[6-7]

氣環寬度決定了氣缸油膜的厚度,環的寬度與其產生的氣缸油膜厚度成正比,使用較寬的氣環,可以改善上止點附近氣缸的磨損,但會給整個活塞組件帶來較為不利的慣性效應;而使用較窄的環可提高與環槽側壁的適應性,但容易發生斷裂。因此,選擇活塞環的寬度需要考慮各方面需求,以滿足不同需求時的使用。

如今,仿形加工技術的應用大大優化了活塞環形狀的適應性能。目前一種行之有效的方法是結構溫度數值耦合法,這種方法通過數學模型描述活塞環所經歷的溫度變化,并以此為基礎設計活塞環的形狀。首先通過實驗數據獲得材料隨溫度的形變規律,再根據該規律設計常溫下的最佳溫度變形狀態,借此獲得最佳的活塞環接觸狀態。

1.2 油環外形

油環分為普通式油環和組合式油環兩種,普通式油環的單體油環受力情況、刮油性能以及使用壽命均較差,嚴重時還會出現機油進入燃燒室等情況;帶波形板襯簧的組合式油環受力情況良好,主要應用于某些小型的汽油機;帶有螺旋形式襯簧的組合油環受力情況最佳,油環隨活塞來回做往復運動時,刮油能力強,能有效帶走缸壁上的機油,通常將螺旋襯簧的組合油環用于車用柴油機,也有少部分用于車用汽油機,但油環外表面與環背面均需要鍍鉻以減少磨損。對于組合式而言,鋼片組合式油環克服了單體油環機油上竄的缺點,且缸壁發生變形之后對其影響不大,刮油性能也較好,普遍用于高速汽油機,但其磨損較嚴重,高速柴油機上一般不采用。

如今,柔性油環普遍使用在中速發動機上,其彈簧特性使得油環在磨損后受力情況不會發生太大的改變,氣缸的油膜分布比較均勻,使用時效果最好。油環臺肩采用仿形磨削加工后,油環臺肩寬度的公差減小一半,側壓力的變動范圍明顯減小,機油消耗也大大減少。

2 活塞環材料技術

活塞環的材料主要是灰鑄鐵,但隨著對活塞環機械性能的要求越來越高,逐漸出現了合金鑄鐵、鋼材、復合材料和粉末冶金材料等新型材料,這些材料較適用于制造高性能活塞環的材料。

2.1 鑄鐵活塞環

鑄鐵是制作活塞環的傳統材料之一,由于其具有耐磨性好、工藝性好和低成本的特點,因此早期在活塞環的制造上獲得了廣泛應用。鑄鐵活塞環因材料本身含有石墨,帶有自潤滑性,可以改善表面磨損度,但其強度不高。為了滿足性能要求,可在鑄鐵材料中加入一些諸如Cu、Cr、Mn、Mo等合金元素,并相應地進行一定的熱處理[7]。目前,已經開發出了鉻鉬球墨鑄鐵、鉬銅球墨鑄鐵、高硅鐵素體球墨鑄鐵等合金鑄鐵材料,隨著高強度發動機的發展,適用于各種特殊要求的活塞環合金鑄鐵材料有待于開發。

2.2 鋼活塞環

隨著對機械動力性需求的不斷增大,內燃機部件的結構強度要求與日俱增。由于鋼活塞環的耐熱性能、耐磨性能以及力學性能均較好,并且還符合節能減排、環境友好型材料的要求,由此,鋼逐漸應用于制作活塞環的材料,目前制造活塞環的鋼材主要有碳素鋼、低合金鋼以及不銹鋼,主要用于制造氣環和鋼帶組合油環[8-9]。

2.3 復合材料和粉末冶金材料

對于活塞環復雜多變的極端工況要求,目前的科技水平很難開發單一一種材料來符合上述要求。因此,對特殊部位采用復合材料顯得尤為重要。當潤滑情況不好,活塞環磨損比較嚴重時,在其外表面上開一工藝槽,向內填充一種具有多孔性的鐵淦氧材料[9-10],可以吸附適量的潤滑油,避免缺油時發生的粘著磨損,并且有效地減少磨損量。

同樣地,粉末冶金材料也是為了改善活塞環表面的磨損情況而被新研發的一種活塞環材料。它通過加入各種不同的金屬元素以及石墨等非金屬材料來提升其表面的多孔吸附特性,從而改善活塞環的磨損情況,但粉末冶金材料的多孔性也會帶來較大的不利影響,它會降低活塞環的導熱性,從而不利于活塞環散熱,由于活塞環本身所處環境溫度較高,而導熱能力降低后,活塞環長期工作在較高的熱負荷狀態下,降低了活塞環的強度。因此,該類型材料的使用需要在可靠潤滑及材料孔隙間作出平衡選擇。

3 活塞環表面處理技術

3.1 表面鍍鉻

表面鍍鉻是最初使用的一種對活塞環表面進行強化以滿足使用性能要求的活塞環表面處理技術,它通過在活塞環外圓表面覆鉻層來降低表面摩擦系數,改善活塞環外表面的磨損情況,延長其有效使用時間。但由于目前工藝水平的限制,鍍鉻的成功率相對較低,廢品率的居高不下會造成極大浪費。此外,還會產生重金屬廢液,污染環境,且鉻鍍層與活塞環基體的貼合度不夠好,容易脫落[5][7],因此,在發達國家該方式已被禁止。而我國在活塞環表面處理技術方面還不夠成熟,一些廠家仍然在使用。不過,目前政府對環境友好型制造業大力提倡和扶持,在工藝得到巨大提升之前,該項工藝發展前景不太明朗。

3.2 表面氮化處理

活塞環的表面氮化方式主要有3種,包括離子氮化法,鹽浴法及氣體表面處理法[11-13]。離子表面氮化加工生產效率較低,且成本不易控制,但離子表面氮化有較大的優點,它可以選擇性地氮化指定的某部分活塞環外表面,避免對不需要強化的表面進行氮化,更有利于活塞環的減磨。表面氮化處理技術安全、可靠、成本低、無環境污染,淘汰了表面鍍鉻工藝以后,Yufu Xu等提出選擇表面氮化處理技術來強化活塞環的外表面[14]。但是,該項工藝最大的缺點是會降低金屬表面的硬度,且滲氮層的厚度及均勻性難以得到精確的控制,不能很好的滿足某些頻繁工況的要求,難以大量推廣。

3.3 表面噴鉬

劉志英等提出對活塞環表面噴鉬有火焰噴涂和等離子噴涂兩種方式[1],鉬涂層熔點低,硬度高,具有良好的耐磨損性,并且與基體環的結合良好。但是,噴鉬活塞環長期工作在高溫狀態下,鉬涂層因氧化導致維持時間不長容易脫落。潤滑狀態不好時噴鉬活塞環的摩擦系數比較大,相應地,磨損情況較為嚴重。研究人員也在不斷研究改進鉬涂層的可用性,并取得了一定的成果。國外學者M.Tas等研究[14]發現,在Mo粉中加入Cu粉和Al-Si合金粉末,可以得到了Cu-Al2和Cu9Al4兩種減磨材料,使涂層具有較為良好的耐磨性,并且,該種減磨材料的應用還能降低生產成本,因此,深入研究鉬粉合金元素的復合性能是開發出具有良好性能活塞環的重要研究方向。

3.4 等離子噴涂陶瓷層

用于強化活塞環表面的陶瓷涂層的各項性能均較好,對其開發和研制無異于給活塞環的制造帶來了非常大的發展前景;但是,由于涂層的制備制造難度非常大,使其一直沒有得到很好地應用。隨著工業的發展,等離子噴涂技術逐漸成熟,結合陶瓷涂層和等離子噴涂兩項技術優點的等離子噴涂陶瓷涂層應運而生。由此,解決了陶瓷材料高應力剝落和活塞環變形等一系列的問題,使陶瓷材料可以在活塞環的制造中獲得廣泛應用。AE Goetze的K.Holmberg用一種特殊的涂層制備方法,研制出了一種CKS-36涂層[15],是在鉻涂層上滲入陶瓷微粒的一種復合陶瓷涂層,CKS-36涂層結構如圖2所示。目前,活塞環表面噴涂陶瓷層受到技術限制,還沒有得到廣泛應用,開發良好性能的陶瓷涂層仍然是活塞環表面處理技術研究領域的一個極其重要的方向。

圖2 CKS-36層結構[15]

3.5 氣相沉積技術

W.Grabon在等離子噴涂法的技術基礎上,提出了氣相沉淀技術,其基本原理是采用了金屬基體真空介質中的均勻沉積技術[16]。蒸發涂層材料主要有電弧和磁控濺射兩種工藝。電弧的工作過程如下:低壓電弧產生電場,離子在該電場中受到電場力的作用,加速運動,沖到活塞環基體上,完成沉積,但涂層中可能存在低壓電弧導致小顆粒的存在,使涂層的表面整潔度和綜合機械性能均受到影響。磁控濺射的工作過程如下:磁場濺射產生等離子體,撞擊活塞環基體后導出原子,由此產生的原子所受力度不夠,其動能相對較低,因此,得到涂層的難度更大,但磁控濺射得到的涂層表面更加光潔、順滑。

氣相沉積技術依靠其獨特的優勢,目前開始在業界得到廣泛的應用,但因為技術不夠成熟,制備方法上受到技術的限制,氣相沉積技術目前只能實現對整個活塞環基體沉積薄膜,無法滿足特殊部分表面的性能要求,并且這種整體薄膜還會使活塞環在工作過程中發生咬缸現象。利用氣相沉積技術在活塞環表面鍍膜,可以獲得更多受生產限制而無法開發的優良鍍層活塞環,但是,還需要對此做進一步研究改進,克服只能整體鍍膜的限制,降低制備成本等,提高其適用性后,才能將氣相沉積技術廣泛使用。

4 結束語

隨著工業的發展,許多活塞環制造技術得到應用,有力地改善了活塞環的耐磨性、耐熱性以及抗疲勞性等,現代工業的發展要求內燃機的各項指標向更強化方向發展,相應地,高強度的活塞環也有較大的適用前景。活塞環制造技術確實存在許多弊端,且制造活塞環要綜合考慮整體性能、工藝成本、節能減排、保護環境以及相關匹配等方面的問題,目前,對于活塞環制造技術的研究,需要加大創新研究力度,在表面氮化處理、鉬層加粉末合金、氣相沉積以及涂層制備技術,特別是陶瓷材料涂層的應用方面加大產業化研究力度;在工藝成本、技術適用性和環境友好型制造業的要求等方面,進一步完善,實現創新技術得到深度開發,同時也要能得到廣泛的產業化實際應用。