汽油發動機集成式高效率油氣分離器設計與試驗研究

張蒙 張強 劉正勇 張國宇 李安 譚昭波 郭超

(中國第一汽車股份有限公司 研發總院,長春 130013)

主題詞:曲軸箱通風 油氣分離器 機油攜出量

0 前言

隨著國家油耗和排放法規的日益嚴格,小排量、高升扭矩的增壓直噴發動機越來越受到國內外各主要OEM的重視。由于發動機排量小,油氣分離裝置布置空間受限,而升扭矩的提高致使發動機漏氣量增大的同時對增壓器的性能要求更為嚴格,因此對油氣分離裝置的分離效率提出了更高的要求。如何將油氣分離裝置有效集成并提高分離效率成為了設計師日益關注的問題[1]。

油氣分離裝置根據分離和壓力控制方式可分為以下3種:迷宮+PCV(Pressure Control Valve)閥式、迷宮+PCV閥和迷宮+限流孔的組合式、迷宮+精分離+PRV(Pressure Relief Valve)閥式。

第一種(迷宮+PCV)結構緊湊、成本低,但分離效果較差,目前主要應用在自然吸氣發動機上;

第二種(迷宮+PCV閥和迷宮+限流孔的組合式)結構相對復雜且分離效果一般,多用在自然吸氣發動機升級為增壓的發動機上;

第三種(迷宮+精分離+PRV)結構復雜、成本高,但分離效果最好,逐漸被增壓發動機所采用,尤其是小排量增壓發動機;

目前,國內對集成式高效率油氣分離器的研究較少,國外通過CAE等手段研究的較多,但大多數是針對不同油氣分離方式本身分離效果的分析計算,很少有結構設計及試驗研究的介紹[2-3]。

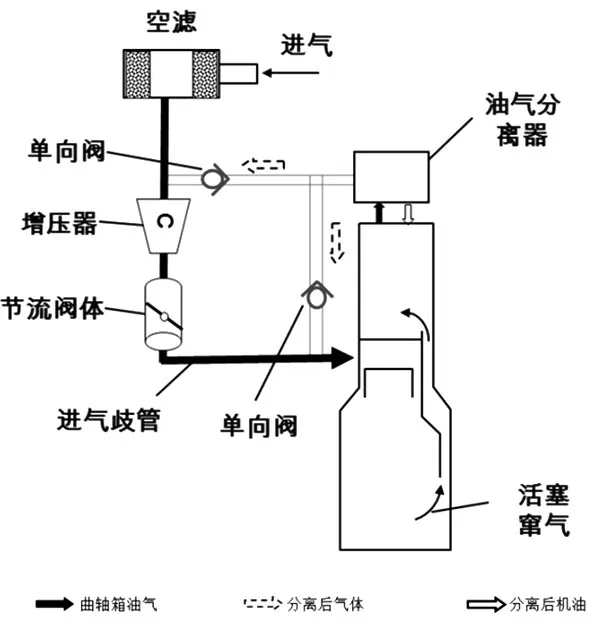

本文對1.0 L增壓直噴發動機采用第三種高效集成式油氣分離器進行設計及試驗研究,帶有高效集成式油氣分離器的發動機曲軸箱通風系統結構示意圖見圖1。

圖1 曲軸箱通風系統結構示意

1 結構設計

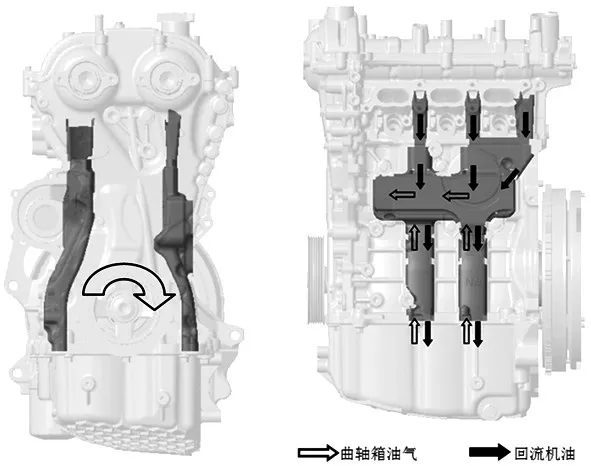

1.1 缸間通風與回油通道設計

曲軸箱通風系統機油攜出量的大小取決于初始進入油氣分離器的機油量和油氣分離器的分離能力,而缸間通風和缸蓋回油是影響初始進入油氣分離器機油量的關鍵因素。圖2為缸間通風示意圖,根據發動機最高轉速和發動機的每缸排量及缸間氣體最大流速≤150 m/s要求,將缸間通風面積設計為500 mm2,機油上液面與連桿軌跡的距離設計為15 mm。根據潤滑系統上缸蓋機油循環量的計算結果14.59 L/min及回油流速≤0.7 m/s要求,將缸蓋回油通道面積設計為350 mm2。

圖2 缸間通風示意

1.2 油氣分離器位置設計

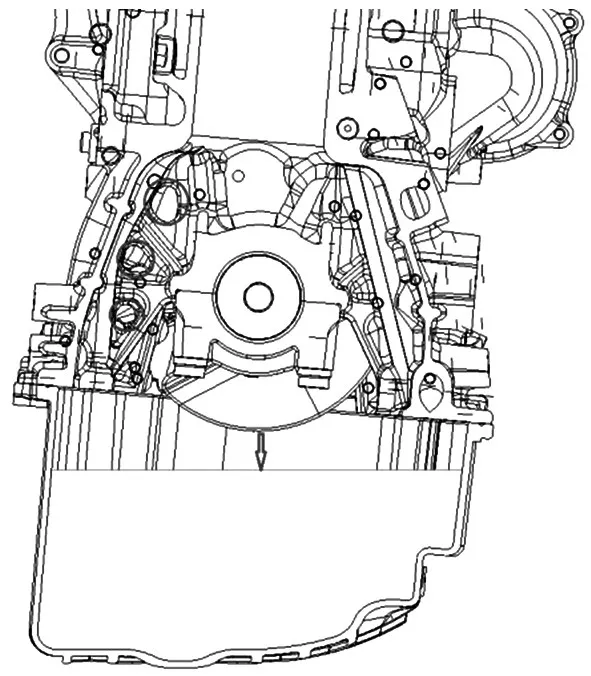

根據發動機曲軸旋轉方向和回油通道位置綜合確定的油氣分離器布置方案如圖3所示。

首先,根據發動機曲軸旋轉方向,為減少因曲軸旋轉而甩入油氣分離器取氣口的機油量,同時降低取氣口的曲軸箱油氣的濃度,特將取氣口設計在發動機進氣側。

其次,根據發動機點火順序,將取氣通道和回油通道疊加后分別布置在中間的第2和第3主軸承座外側,即取氣通道和回油通道通過圖示的兩處通道同時實現取氣和回油功能。

最后,根據整車極限傾角位置時的機油液面高度,確定油氣分離器的安裝位置。

圖3 油氣分離器布置位置示意

1.3 集成式油氣分離器設計

集成式油氣分離總成如圖4所示,由粗分離、精分離模塊、回油腔及閥和壓力控制閥組成,具體設計方案如下:油氣分離器取氣口位于發動機進氣側前端的空腔內,采用取氣口朝下的設計方案,目的是避免缸蓋處回油濺入油氣分離器取氣口。粗分離由兩處碰撞筋和3處沉積腔構成,工作原理是通過將油氣加速,使大油滴撞擊碰撞筋,在沉積腔內由于流速變慢而沉積并回流到回油道內,從而實現大直徑油滴的分離功能。精分離模塊由一系列獨立的Cyclone(旋風式分離器)構成,工作原理是通過將油氣在各Cyclone內加速并實現旋轉,從而將油氣中的中、小粒子直徑油滴分離出來。回油腔及閥由回油腔和回油閥兩部分構成,工作原理是回油腔將精分離模塊分離出的油滴匯集起來并儲存再回油腔內,在發動機小負荷或停機工況下回油閥打開,將回油腔內儲存的機油排到回油道內。壓力控制閥是由閥蓋、膜片、彈簧及襯板構成,工作原理是根據曲軸箱壓力和進氣壓力調節膜片開度,從而控制曲軸箱壓力在設定的范圍內,分離后的氣體將經過壓力控制閥控制后進入進氣系統參與燃燒。

集成式油氣分離器總成通過M8螺栓與缸體固定,通過氟橡膠(FKM)密封圈實現與缸體間的密封。

圖4 集成式油氣分離器示意

綜上所述,通過采用將粗分離功能、精分離功能、回油功能和壓力控制功能有效集成的方案設計,實現了油氣分離裝置的所有功能。

2 仿真分析

2.1 結構強度仿真分析

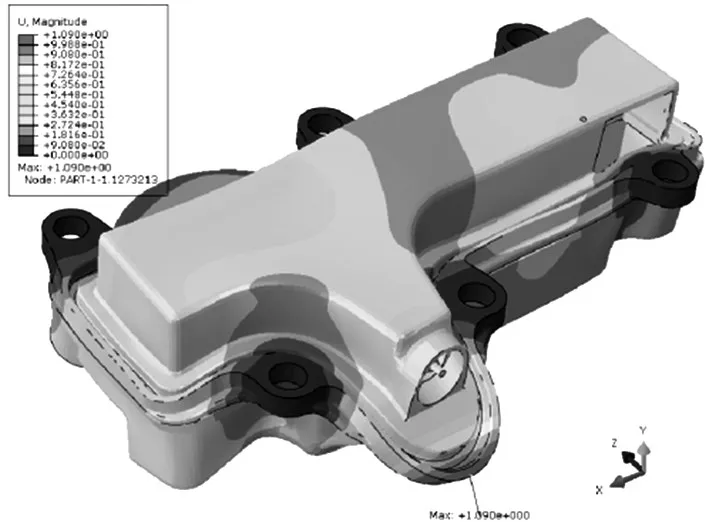

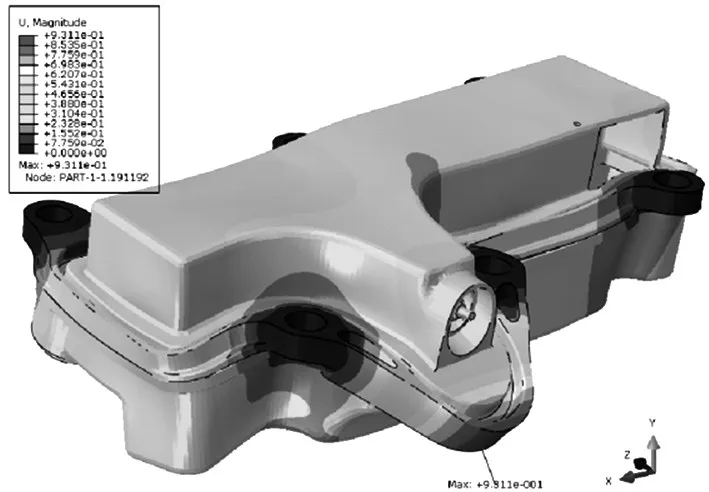

利用abaqus軟件對原始油氣分離器總成模型進行的強度校核結果見附圖5,根據仿真結果對結構優化后的油氣分離器總成模型進行的強度校核結果見圖6。

圖5 原始模型強度校核結果

圖6 優化模型強度校核結果

利用有限元分析方法對油氣分離器總成進行結構強度仿真分析,可以識別結構設計的風險點并指導結構優化,對密封效果的達成至關重要。

2.2 分離效率仿真分析

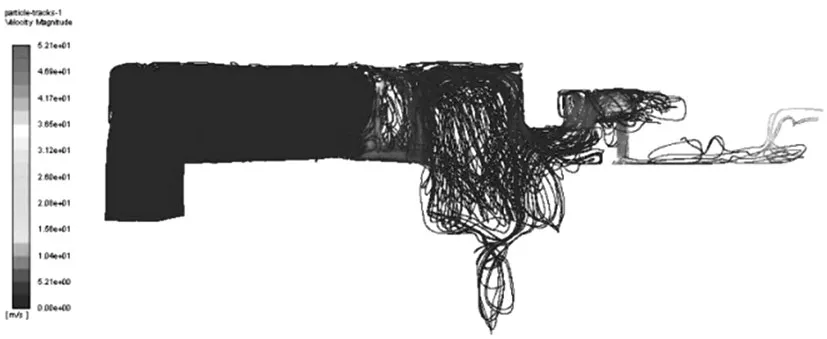

對強度優化后的模型進行分離效率仿真分析,通過仿真分析0.6~5μm的油滴直徑的流動路徑,以撞壁即分離為準則,得出各油滴直徑撞壁數量占總數量百分比的分離效率。油滴路徑分析結果見圖7。

圖7 油滴路徑分析結果

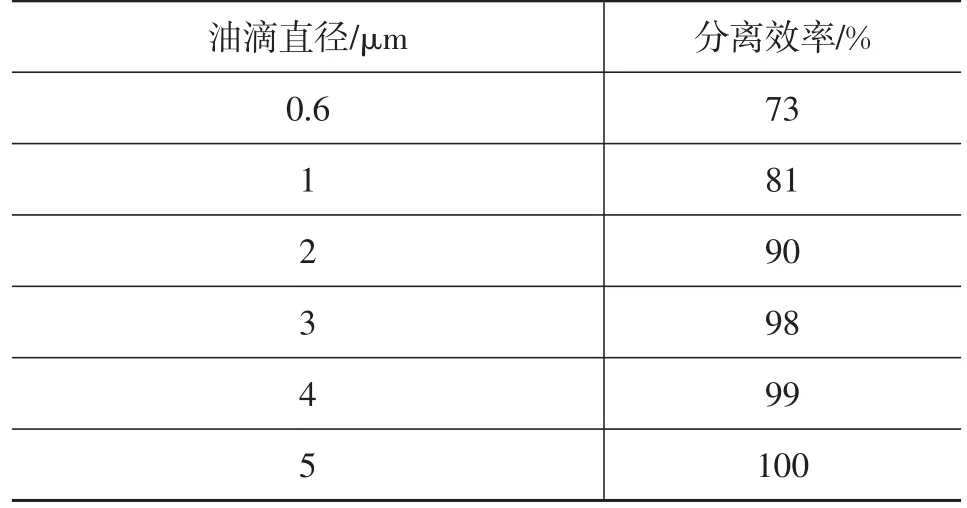

在油氣分離器設計階段預估的發動機全壽命內的最大流量,即油氣分離器額定流量50 L/min條件下,對油氣分離器總成分進行離效率仿真分析的結果見表1,流阻仿真分析結果為0.7 kPa。

表1 分離效率分析結果

分離效率仿真分析結果1 μm分離效率81%,與設計目標≥50%相比,分離效果比較理想;壓降仿真分析結果為0.7 kPa,與結構回油高度0.5 kPa相比,可以在發動機在大部分工況下實現實時回油,在流阻>0.5 kPa的小部分工況通過儲油腔和回油閥實現儲油功能,與回油結構相匹配。

3 試驗驗證

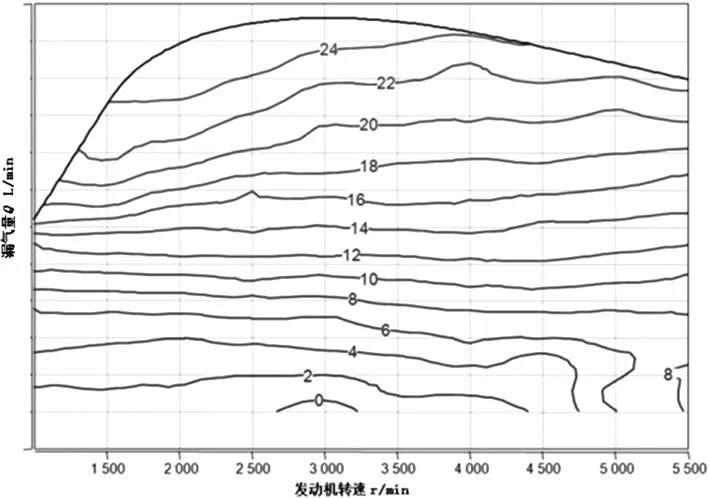

3.1 漏氣量MAP試驗

對新組裝并磨合后發的動機進行漏氣量MAP測量,測量結果見圖8,最大漏氣量為24 L/min,滿足設計要求。

圖8 漏氣量MAP試驗結果

3.2 曲軸箱壓力分布試驗

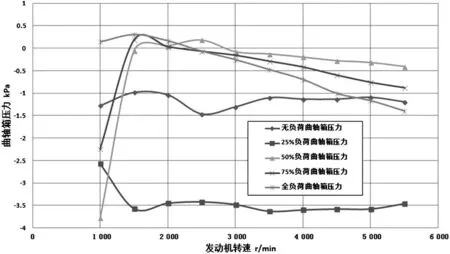

分別測量發動機在無負荷、25%負荷、50%負荷、75%負荷和全負荷工況下的曲軸箱壓力分布,試驗結果見圖9,曲軸箱壓力在0.5 kPa~-4 kPa范圍內,與設計目標一致。

3.3 機油攜出量試驗

機油攜出量試驗使用了曼胡默爾生產的曲軸箱通風系統絕對過濾裝置,其絕對濾芯對1 μm油粒直徑的過濾效率為99.95%,該裝置對曲軸箱通風系統的機油過濾效果接近100%。絕對過濾裝置如圖10所示。

圖9 曲軸箱壓力試驗結果

圖10 絕對過濾裝置

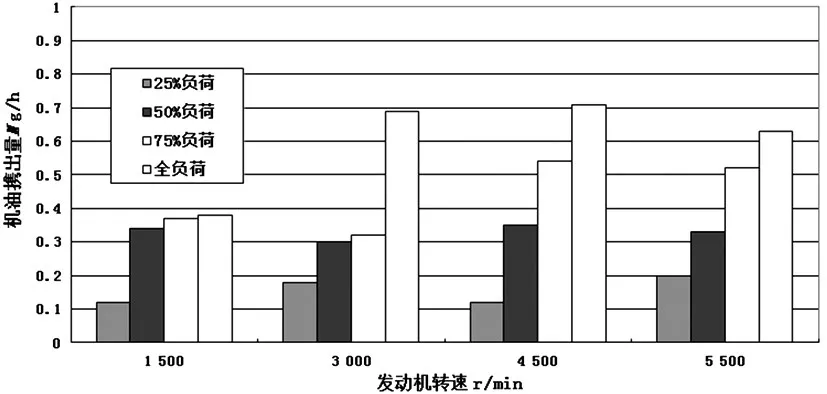

采用絕對濾芯在原機狀態下,分別測量發動機1 500 r/min、3 000 r/min、4 500 r/min及5 500 r/min轉速條件下在25%負荷、50%負荷、75%負荷和全負荷工況下的機油攜出量,試驗結果見圖11。

圖11 機油攜出量試驗結果

圖11 試驗測量的機油攜出量為M,發動機對應工況點的漏氣量(圖8)為Q,可以得出發動機各工況點機油攜出量=M/Q,各工況點試驗結果M/Q均≤0.5 g/m3,優于目標值1 g/m3,分離效果優異。

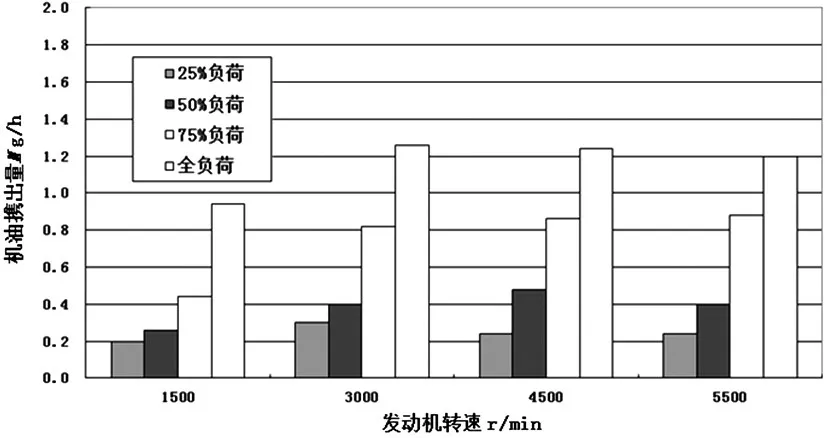

3.4 加氣試驗

通過向發動機曲軸箱內加過濾后的壓縮空氣,加氣量設定為等同漏氣量,從而模擬發動機大修前的漏氣量值,機油攜出量測量方法及測量工況同3.3,試驗結果見圖12。

在模擬發動機最大壽命漏氣量加倍的條件下,機油攜出量試驗結果依然≤0.5 g/m3,油氣分離器的分離效果依然優異。

圖12 加氣機油攜出量試驗結果

4 結論

本文對1.0 L增壓直噴發動機采用高效集成式油氣分離器進行設計及試驗研究,得出以下結論:

(1)通過采用集成式油氣分離器,配合合適的缸間通風面積、回油面積及取氣口位置,可以實現發動機在(0~48)L/min漏氣量范圍內機油攜出量≤0.5 g/m3的分離效果。

(2)儲油式回油腔和回油閥的組合結構能夠有效完成回油功能。

為近一步優化油氣分離效率,未來將在發動機點火工況下對曲軸箱油氣、油粒分布進行測量,以便定量分析每個措施對分離效率影響的效果。