角接觸球軸承動剛度的影響因素分析

孫宏浩,杜勁松,楊旭,褚云凱

(中國科學院沈陽自動化研究所 智能檢測與裝備研究室,沈陽 110016)

隨著機床主軸特性向高速、高精度、高剛性方向發(fā)展,主軸的動態(tài)特性在其設計過程中需加以考慮。角接觸球軸承作為機床主軸的核心零部件,其剛度特性直接影響主軸整體性能,故有必要對軸承剛度特性進行分析。

國內外專家學者對軸承剛度做了大量研究,文獻[1]基于Hertz理論分析了滾動軸承在簡單載荷下的變形及剛度計算;文獻[2]分析了角接觸球軸承的載荷分布,并在此基礎上計算了軸承的瞬時剛度;文獻[3]基于滾動軸承受力分析的擬靜力學模型,計算了電主軸軸承的動態(tài)剛度。

上述文獻對軸承剛度做了大量研究,但對軸承動剛度的影響因素未進行分析,鑒于此,以某角接觸球軸承為研究對象,建立了軸承動剛度計算模型,并分析了轉速和球材料對軸承動剛度的影響。

1 角接觸球軸承擬靜力學分析

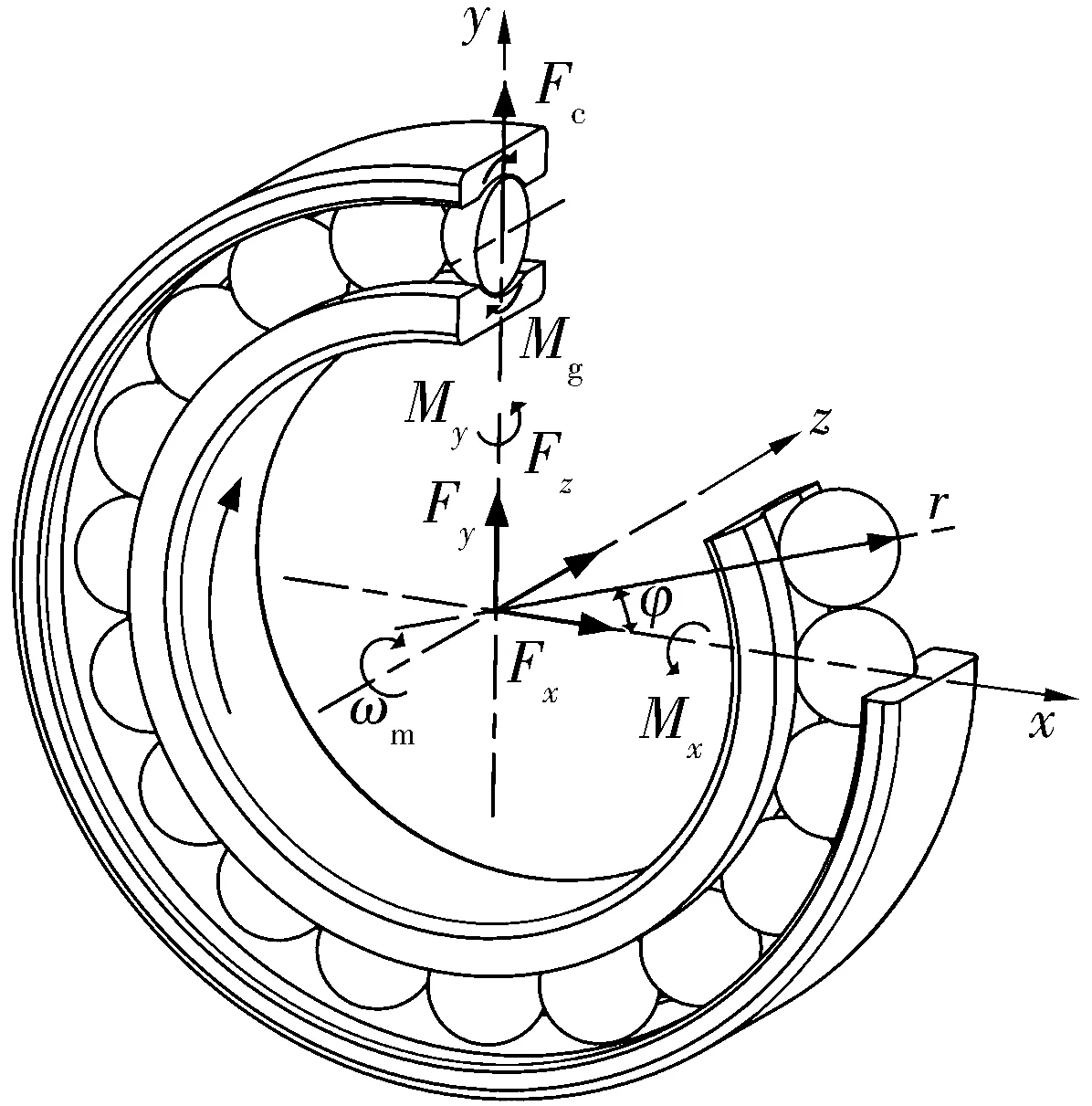

如圖1所示,以角接觸球軸承中心為坐標原點建立坐標系,軸承外載荷可表示為

FT=[Fx,Fy,Fz,Mx,My],

(1)

式中:Fx,Fy,Fz分別為軸承在x,y,z方向的作用力;Mx,My分別為軸承繞x,y方向的力矩。

圖1 軸承受載示意圖

內圈在外載荷作用下的位移為

δT=[δx,δy,δz,γx,γy],

(2)

式中:δx,δy,δz分別為內圈在x,y,z方向的位移;γx,γy分別為內圈相對于x,y方向的角位移。

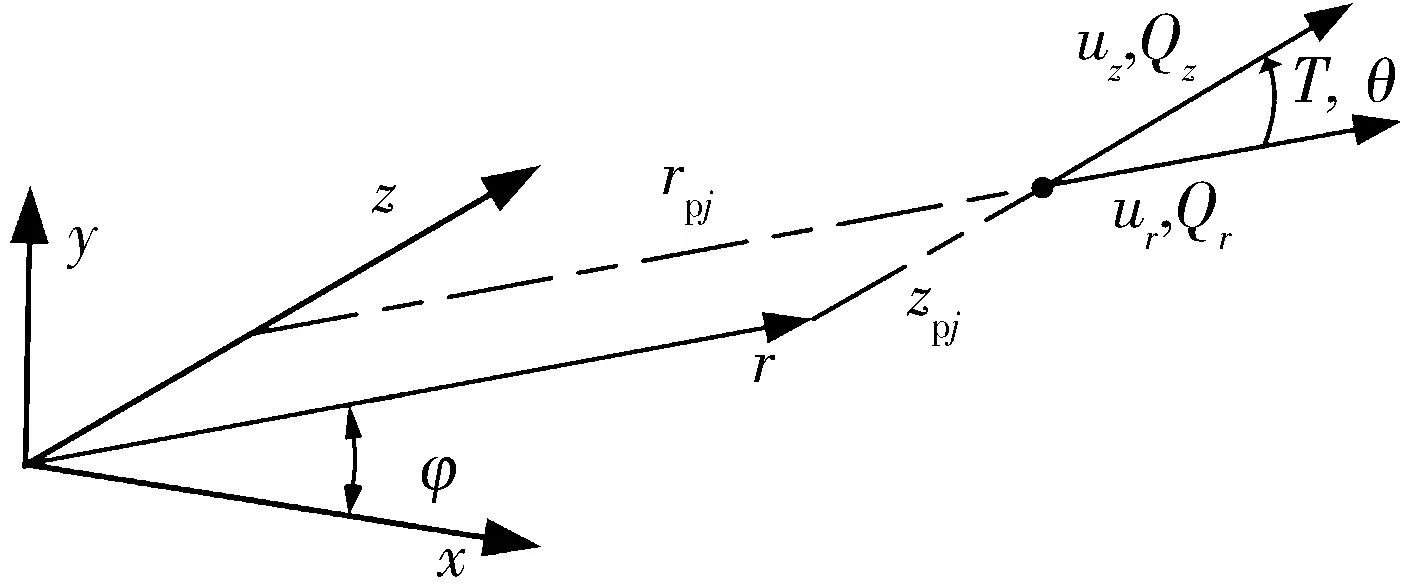

建立球圓柱坐標系(圖2),內圈與球接觸點坐標為(zp,rp,φ),接觸力可表示為

QT=[Qr,Qz,T],

(3)

接觸點(zp,rp,φ)位移可表示為

uT=[ur,uz,θ],

(4)

接觸力與位移的關系可表示為

Q=Q(u)。

(5)

式中:Qr,Qz分別為球與內圈接觸點在r,z方向的作用力;T為球與內圈接觸點的作用力矩;ur,uz分別為球與內圈接觸點在r,z方向的位移;θ為球與內圈接觸點的角位移。

圖2 球圓柱坐標系

位移u較小,可由軸承內圈整體位移δ通過坐標變換得到,即

u=Rφδ,

(6)

式中:φ為球的角位置(x正方向為0°位置)。

接觸力Q乘以坐標變換矩陣,變換為作用于內圈的等效力,即

(7)

式中:Fbx,Fby,Fbz分別為球作用于內圈的等效力在x,y,z方向的分量;Mbx,Mby分別為球作用于內圈的等效力矩在x,y方向的分量。

軸承整體受力平衡方程為[4]

(8)

式中:Z為球數(shù);j代表第j個球。

由(7),(8)式可得

(9)

(9)式為一組非線性方程,方程中未知參數(shù)δx,δy,δz,γx,γy通常采用數(shù)值法求解,采用Newton-Raphson法將(9)式轉化為一組線性方程,即

(10)

Δδ=δi+1-δi,

(11)

ΔδT=[Δδx,Δδy,Δδz,Δγx,Δγy],

式中:Δδx,Δδy,Δδz分別為內圈在x,y,z方向的位移變化量;Δγx,Δγy分別為內圈在x,y方向的角位移變化量。

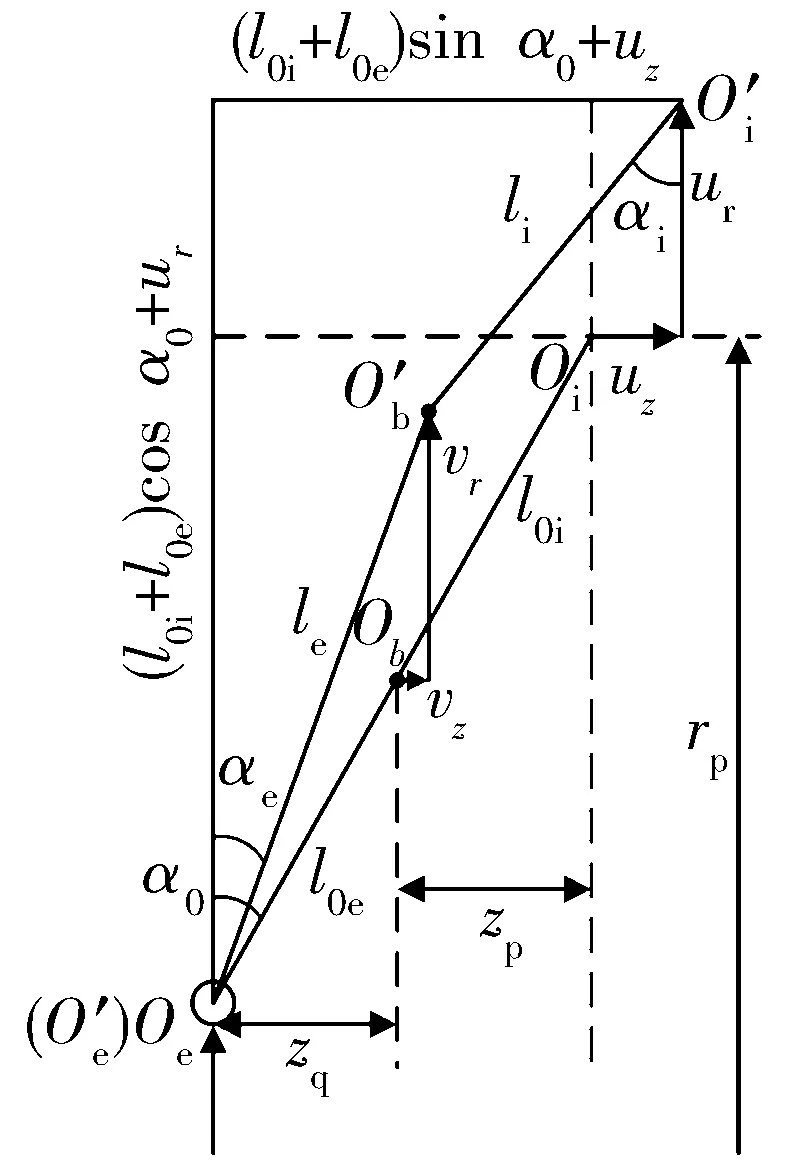

在軸承運轉過程中,球與內、外圈溝道會發(fā)生接觸變形,球心由Ob移動到O′b,內溝曲率中心由Oi移動到O′i,如圖3所示。

圖3 球與內、外圈溝道相對位置示意圖

由圖3所示的幾何關系可得

(12)

(13)

li=[(l0icosα0+ur-vr)2+(l0isinα0+uz-vz)2]1/2,

(14)

le=[(l0ecosα0+vr)2+(l0esinα0+vz)2]1/2,

(15)

δi=li-l0i-Δi,

(16)

δe=le-l0e-Δe,

(17)

式中:α0為初始接觸角;αi,αe為球與內、外圈溝道的接觸角;li,le分別為發(fā)生變形后球心與內、外溝曲率中心的距離;l0i,l0e分別為發(fā)生變形前球心與內、外溝曲率中心的距離;δi,δe分別為球與內、外圈溝道的接觸變形;Δi,Δe分別表示球與內、外圈溝道之間的初始間隙。

球受力平衡方程為

(18)

式中:Qi,Qe分別為球與內、外圈的接觸載荷;ci,ce可參考文獻[5]計算。

球受到內圈的接觸力為

(19)

未知參數(shù)球中心位移向量(vr,vz)采用Newton-Raphson法求解,定義(Δvr,Δvz)為下步迭代中未知量變化量,(18)式可轉化為

(20)

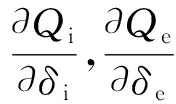

對(20)式求導可得

(22)

2 角接觸球軸承動剛度計算

(24)

為方便計算,定義接觸力向量Q-、內溝曲率中心位移向量u-和球位移向量v-分別為[5]

(25)

(26)

(27)

其中w-=u--v-。

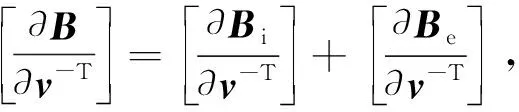

推導可得

(28)

定義

(29)

(30)

(31)

球受力平衡方程可表示為

(32)

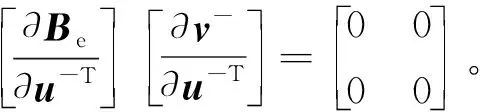

(20)式中的Jacobian矩陣可表示為

(33)

即

JB=JBi+JBe。

(34)

(32)式對u-求導可得

(35)

(35)式可轉化為

(36)

w-對v-求導,可得

dw-=-dv-,

(37)

聯(lián)立(25)—(37)式可得

(38)

聯(lián)立(21),(22),(23),(30),(31)式可得

(39)

(40)

通過迭代求解可得接觸剛度矩陣為

(41)

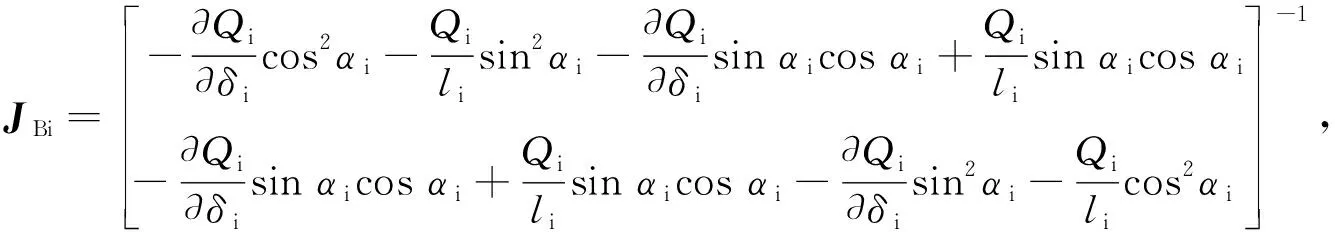

3 實例分析

表1 角接觸球軸承主要結構參數(shù)

3.1 轉速對軸承動剛度的影響

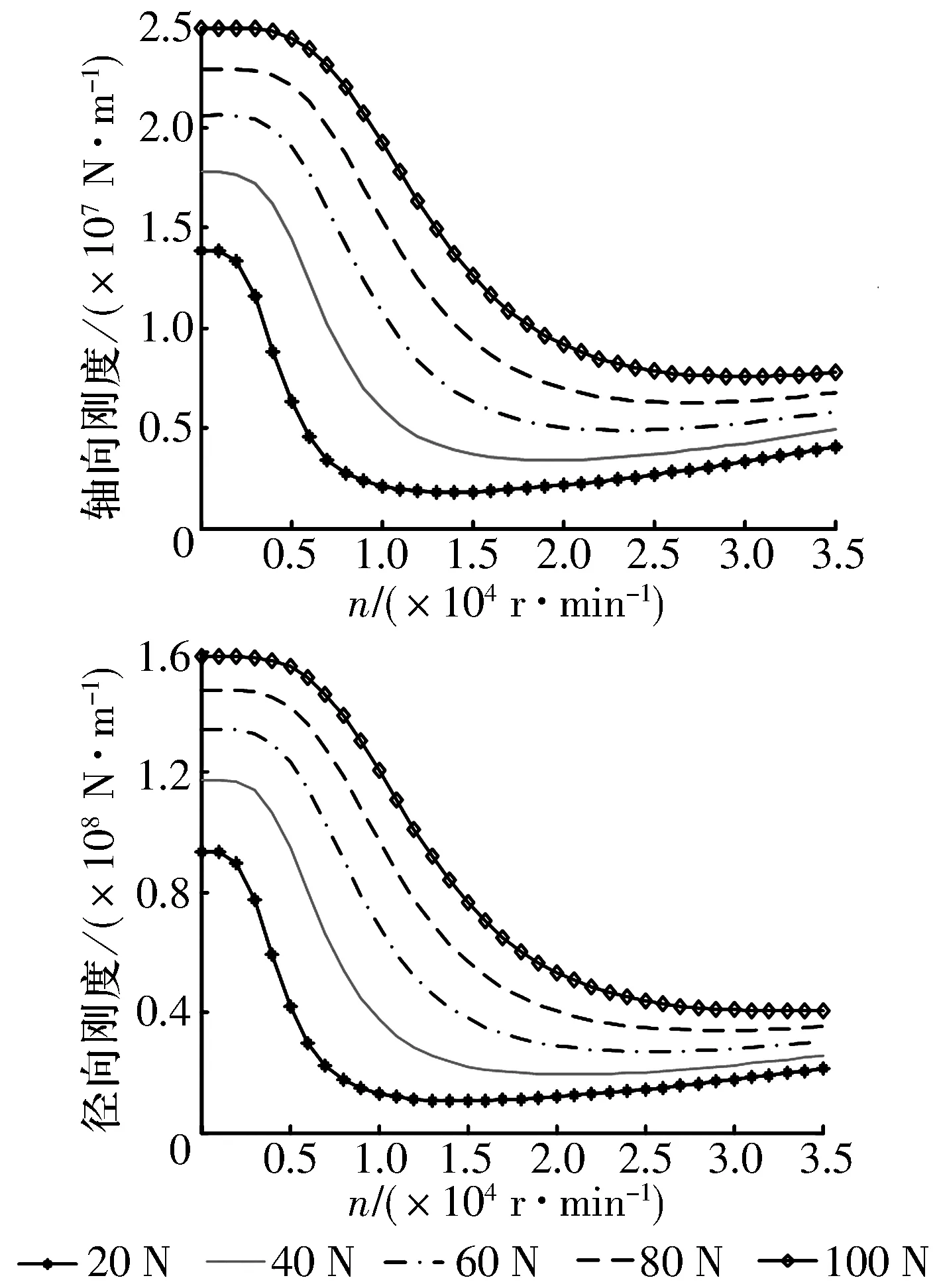

內、外圈材料為GCr15Z,球材料為Si3N4,在不同預緊力Fz下軸承剛度隨轉速的變化如圖4所示,由圖可知:隨轉速增大,軸承軸向和徑向剛度先減小后趨于穩(wěn)定;當轉速小于1.7×104r/min時,預緊力對軸承軸向和徑向剛度的影響較大,當轉速大于1.7×104r/min時,預緊力對軸承徑向和軸向剛度的影響較小。

圖4 轉速對軸承剛度的影響

3.2 球材料對軸承剛度的影響

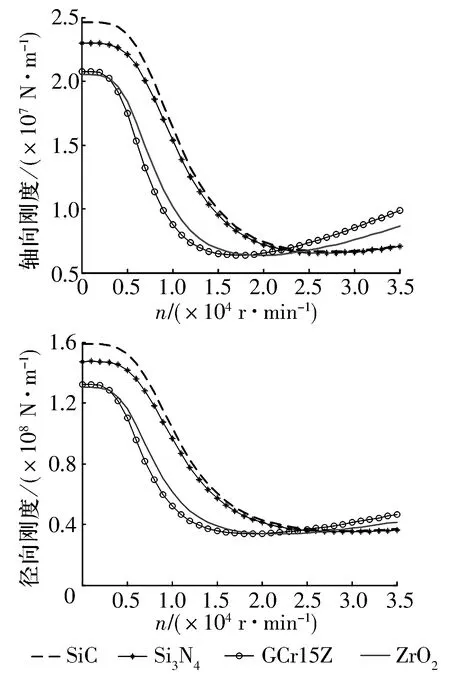

軸承套圈材料選用GCr15Z,球材料分別為Si3N4,GCr15Z,ZrO2及SiC時,軸承剛度隨轉速的變化如圖5所示。由圖可知:1)球材料變化時,軸承軸向和徑向剛度隨轉速的變化曲線隨之改變,但總體變化趨勢相同;2)球材料為Si3N4,SiC時,軸向和徑向剛度隨轉速的變化曲線比較接近,球材料為GCr15Z,ZrO2時,軸向和徑向剛度隨轉速的變化曲線比較接近;3)當轉速小于2.0×104r/min時,球材料為Si3N4,SiC時軸承的軸向和徑向剛度比球材料為GCr15Z,ZrO2時的要大,當轉速大于2.5×104r/min時,球材料為GCr15Z,ZrO2時軸承的軸向和徑向剛度比球材料為Si3N4和SiC時的大。這是由于材料密度會影響物體的慣性力矩及質量,材料彈性模量和泊松比會影響兩物體接觸形變量,從而影響軸承剛度。

圖5 球材料對軸承剛度的影響

4 結論

1)隨轉速增大,軸承軸向和徑向剛度會先減小后趨于穩(wěn)定;

2)球材料的選擇會對軸承剛度產(chǎn)生影響,球材料為Si3N4,SiC時,軸承軸向和徑向剛度隨轉速的變化曲線比較接近,球材料為GCr15Z,ZrO2時,軸承軸向和徑向剛度隨轉速的變化曲線比較接近;

3)當轉速小于2.0×104r/min時,球材料為Si3N4,SiC時軸承軸向和徑向剛度比球材料為GCr15Z,ZrO2時的要大,當轉速大于2.5×104r/min時,球材料為GCr15Z,ZrO2時軸承軸向和徑向剛度比球材料為Si3N4和SiC時的大。