改性材料對聚酰亞胺基保持架復合材料性能的影響

李媛媛,楚婷婷,張艷,孫小波,王大強

(1.洛陽軸承研究所有限公司,河南 洛陽 471039;2.河南省高性能軸承技術重點實驗室,河南 洛陽 471039;3.滾動 軸承產業技術創新戰略聯盟,河南 洛陽 471039;4.中車青島四方機車車輛股份有限公司,山東 青島 266111)

聚酰亞胺(PI)具有優異的力學性能,耐熱、耐輻射性能,摩擦磨損性能,多用作固體自潤滑材料[1-2],在航空航天用軸承等領域得到廣泛應用[3-5],許多研究表明,無機/有機填料都能不同程度改善PI復合材料的性能[6-8]。

結合主機單位的要求,根據生產實際情況,研究了碳纖維和玻璃纖維對PI基固體自潤滑復合材料力學性能和摩擦學性能的影響,為研究開發更高性能的PI基固體自潤滑復合材料提供參考。

1 試驗

1.1 試樣制備

將加入不同增強材料和潤滑材料的PI原料在高速攪拌器內充分混勻,將混好的原料裝入模具中,在一定壓力和溫度下壓制燒結成形,制備出PI基固體自潤滑復合材料。按照Q/ZYS J063—2013《模壓聚酰亞胺保持架材料》加工出φ12 mm×φ9 mm×5 mm的拉伸強度和摩擦磨損試樣。

1.2 試驗方法

1)拉伸強度試驗:在室溫環境下,采用DNS-200型電子萬能試驗機檢測試樣的拉伸強度,拉伸速度為5 mm/min。

2)摩擦磨損試驗:采用CFT-1型材料表面性能綜合測試儀檢測試樣摩擦因數和磨損量,往復干摩擦,載荷20 N,頻率10 Hz,時間1 h,往復半徑5 mm,φ4 mm對摩鋼球[6]。

2 結果與討論

2.1 二元復合材料的性能

添加不同含量的增強改性材料,即玻璃纖維(玻纖,長度小于1 mm)和碳纖維(碳纖,長度小于1 mm)后二元復合材料的拉伸強度、摩擦因數和磨損量如圖1所示。由圖可知:1)添加一定量的碳纖和玻纖能增大聚酰亞胺復合材料的拉伸強度;隨著玻纖的增加,拉伸強度呈減小趨勢,而當碳纖添加量為10%時,拉伸強度達到最高146.8 MPa,繼續增加則拉伸強度迅速減小,當添加量為30%時,拉伸強度已降為52.75 MPa;2)添加玻纖的二元復合材料摩擦因數均較大,碳纖添加量為10%時摩擦因數較小;3)二元復合材料的磨損量隨著增強改性材料添加量的增大先增大后減小。

圖1 PI基固體自潤滑二元復合材料性能

上述現象的原因在于,玻纖不是高聚物,與PI界面的相容性差,添加會導致材料拉伸強度下降。而在PI/碳纖復合材料中,碳纖添加較少時,通過傳遞應力可以增強PI分子鏈間的纏結,從而提高復合材料的拉伸強度;但當碳纖含量較多時,會在材料內部產生應力集中。此外,為了與PI混合均勻,選用了粉末狀短切碳纖,但短切碳纖的端頭較多,增加了材料內部缺陷,并且短切碳纖在混料中不像連續碳纖平鋪工藝那樣在水平方向上高度取向,因此隨著碳纖添加量的繼續增大,拉伸強度明顯減小。

二元復合材料的摩擦因數均較大,磨損量隨著增強改性材料添加量的增大先增大后減小。原因在于PI/玻纖復合材料的磨損機理是磨粒磨損,摩擦過程中對磨面上的玻纖作為硬質顆粒會導致磨損量增大,但隨著玻纖含量繼續增大,在復合材料受到外界應力作用時,玻纖可承載,使磨損量減小。而PI/碳纖復合材料隨著碳纖的增加,磨損量也呈先增大后減小的趨勢,原因為PI/碳纖復合材料表現為黏著磨損,碳纖不斷刮削轉移膜,使摩擦因數偏大,磨損嚴重,但碳纖在摩擦表面碎斷后經反復輾磨形成石墨微晶,這種石墨微晶有利于形成轉移膜,碳纖的添加量增大時,所形成石墨微晶量也增大,因此摩擦磨損性能提高。

由于添加增強改性材料后復合材料的摩擦因數(碳纖5%,10%除外)均有所增大,根據上述試驗結果,結合長期應用經驗,選取15%,25%,30%的玻纖和碳纖分別與PI混合(這3個添加量復合材料的拉伸強度雖然減小,但仍滿足應用要求)進行后續試驗,以考察添加潤滑改性材料后三元復合材料的綜合性能。

2.2 三元復合材料的性能

根據前期的研究結果,分別選取3%,6%,9%的聚四氟乙烯(PTFE,密度為2.17×103kg/m3)和二硫化鎢(WS2,濃度大于99%)為潤滑改性材料,與上述不同配比的混合料進行混合后壓制成形,測試三元復合材料的性能。PI/玻纖/PTFE和PI/玻纖/WS2的性能見表1和表2。由表可以看出,添加2種潤滑材料對復合材料拉伸強度影響的總體趨勢大致相同,隨著潤滑材料的增加,拉伸強度均降低,添加WS2降低趨勢更明顯。可能因為PTFE是高聚物,與復合材料的相容性更好,因此添加相同比例時拉伸強度更高。當添加PTFE或WS2后,15%玻纖/PI三元復合材料的磨損量均減小,可能因為玻纖被PTFE包裹后,對磨時形成轉移膜且玻纖承載,使磨損量減小,WS2作為潤滑材料,也使復合材料耐磨性增加。但是當玻纖含量高時,磨損量相比二元復合材料均略有增大。

表1 不同含量的PI/玻纖/PTFE復合材料性能

表2 不同含量的PI/玻纖/ WS2復合材料性能

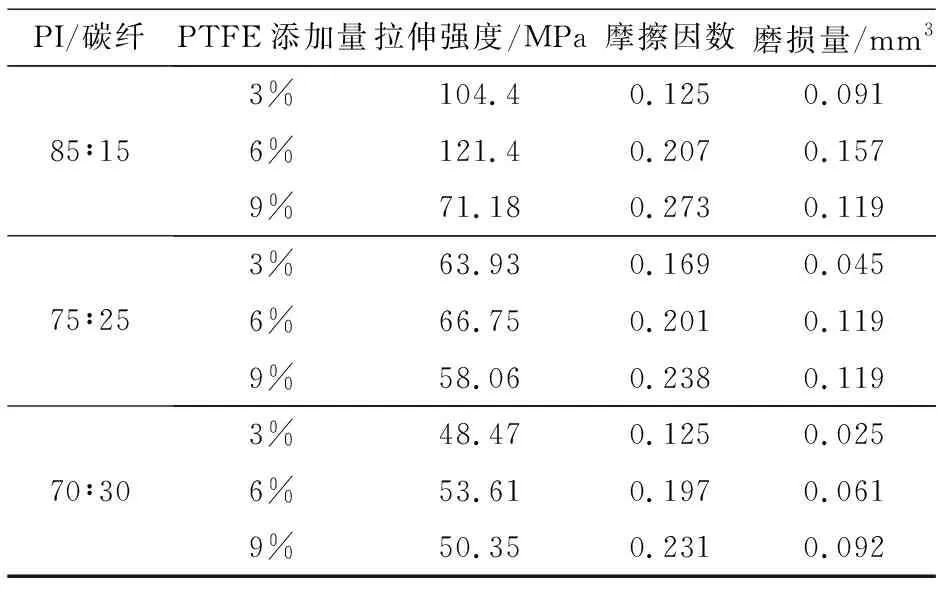

PI/碳纖/PTFE和PI/碳纖/WS2的性能見表3和表4。

表3 不同含量的PI/碳纖/PTFE復合材料性能

表4 不同含量的PI/碳纖/ WS2復合材料性能

由表3可以看出,隨著PTFE的增加,拉伸強度先增大后減小,摩擦因數和磨損量均逐漸增大。與圖1對比可以看出,PTFE添加量較小時,摩擦因數均小于未添加的二元復合材料,說明此時與PI/碳纖發生了協同作用,增大了材料的拉伸強度,改善了材料的摩擦磨損性能。

由表4可以看出,與二元材料(圖1)相比,當碳纖質量分數為15%和30%時,添加WS2反而使材料的拉伸強度降低;當碳纖質量分數為25%時,WS2添加量較小時對拉伸強度有略微的增強作用。25%碳纖+9%WS2的復合材料減摩耐磨性能最佳,這是因為WS2的添加減輕了碳纖刮擦轉移膜的程度,減少了基體的熔融,改善了磨損性能。

3 結論

1)添加一定量的碳纖和玻纖能增大聚酰亞胺復合材料的拉伸強度,繼續添加則使拉伸強度下降,碳纖相比玻纖下降趨勢更為明顯。

2)玻纖或碳纖二元復合材料的摩擦因數均較大,磨損量隨著增強改性材料添加量的增大先增大后減小。

3)PI/玻纖/潤滑改性材料的三元復合材料隨著潤滑材料的添加,拉伸強度下降,但添加WS2下降趨勢更為明顯;PI/碳纖/潤滑改性材料的三元復合材料由于協同作用,拉伸強度變化趨勢不明顯。

4)三元復合材料的摩擦因數均較大,磨損量則由于增強改性材料和潤滑改性材料協同作用,趨勢不明顯。