基于熱電效應的滑動軸承磨損監測技術

朱軍,高紅亮,皮大能,詹習生,萬標

(1.湖北師范大學 機電與控制工程學院,湖北 黃石 435002;2.武漢理工大學 能源與動力工程學院,武漢 430063)

作為船舶、重型汽車、大型客車、工程機械、發電機組等裝備的主要動力來源,柴油發動機工作時細微的柴油顆粒與高溫高壓的空氣混合形成可燃氣體瞬時燃燒,產生巨大的推力,對零部件的強度、剛度、耐磨性的要求較高。作為柴油機關鍵承載部件,滑動軸承工作時載荷大小和方向均呈周期變化,工作條件惡劣,其特點是平穩可靠,無噪聲,滑動表面不直接接觸,大大減小了摩擦磨損,同時滑動油膜還具有一定的吸振能力。工作時軸頸與主軸瓦表面產生的應力和變形影響油膜厚度,油膜厚度不同會使軸頸表面與軸瓦間的接觸形式不同。主軸頸表面與軸瓦潤滑形式主要有動壓潤滑、邊界潤滑、混合潤滑和干摩擦,后3種形式會造成磨損故障,導致與之相關聯的零部件損傷而發生事故[1]。因此,軸承磨損狀態是重要研究內容之一。傳統的軸承磨損狀態檢測或監測方法包括軸承間隙法、油液法、溫度法和振動法等[2-8]。由于旋轉機械激勵源多,傳遞路徑復雜,信號相互干擾和信噪比低等原因,這些方法的工程應用難度較大。國外已有基于熱電效應的內燃機軸承磨損狀態監測法的相關研究,實現了熱電信號隨時間或曲軸轉角的線性和極坐標顯示,摩擦位置和強度隨曲柄轉角變化的3D顯示,主軸承及連桿大端軸承的故障定位,在線監測瞬時轉速分析燃燒發火異常等功能[9]。國內關于熱電法的相關研究則較少,僅開展了相關的前期探索[10-11]。

鑒于此,現基于熱電效應的柴油發動機滑動軸承磨損狀態試驗,分析熱電法對于不同類型主軸承的適用性,不同氣缸位置主軸承熱電信號的可識別性,熱電信號波動幅值等特征參數與主軸承磨損程度的一致性,以期為熱電法監測滑動主軸承磨損狀態的工程應用奠定技術基礎。

1 軸承熱電效應監測原理

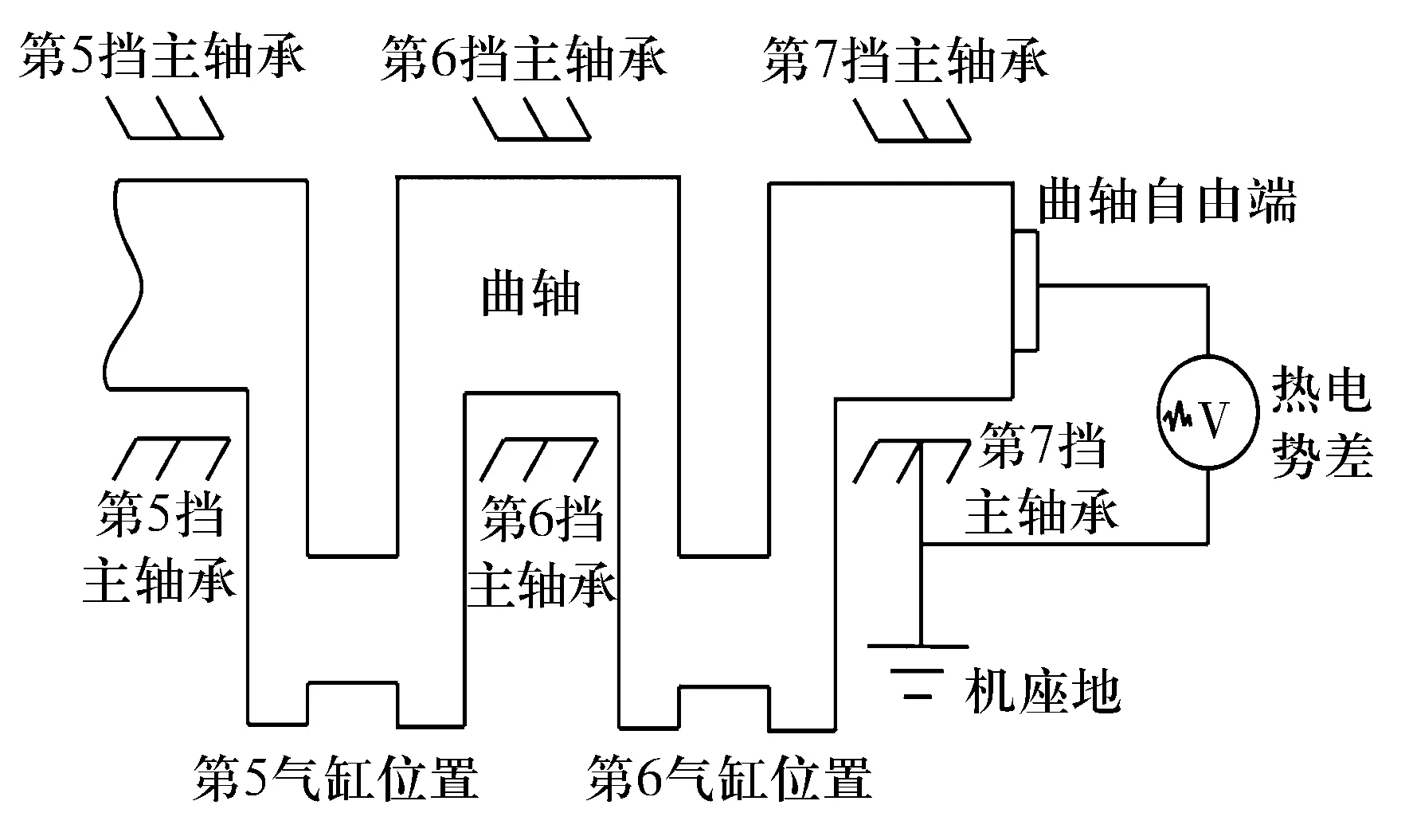

柴油機滑動軸承磨損熱電效應監測原理如圖1所示,通過測量曲軸與主軸承軸瓦(機座地)間的熱電勢差監測主軸承的磨損狀態[10]。以6缸機6DK20型柴油機為例,當曲軸旋轉時,主軸頸、曲柄銷分別與7套主軸承、6套連桿大端軸承發生相對轉動,軸承內潤滑油膜的電阻使曲軸形成一個相對獨立的電勢體;另外,主軸承與機架緊密接觸形成等電位,連桿大端軸承與活塞銷(小端)軸承分別位于連桿兩端,其油膜將曲軸與活塞、活塞環、缸套(機架)隔開形成不同電位;同時潤滑油循環帶走熱量,使曲軸與主軸承、連桿軸承間存在溫差。當主軸承內存在金屬顆粒或潤滑油膜不穩定時,其與曲軸主軸頸直接摩擦,而曲軸和軸瓦的材料不同,因此兩者間會產生熱電效應和熱電勢。

圖1 6DK20型柴油機滑動軸承磨損熱電效應監測原理

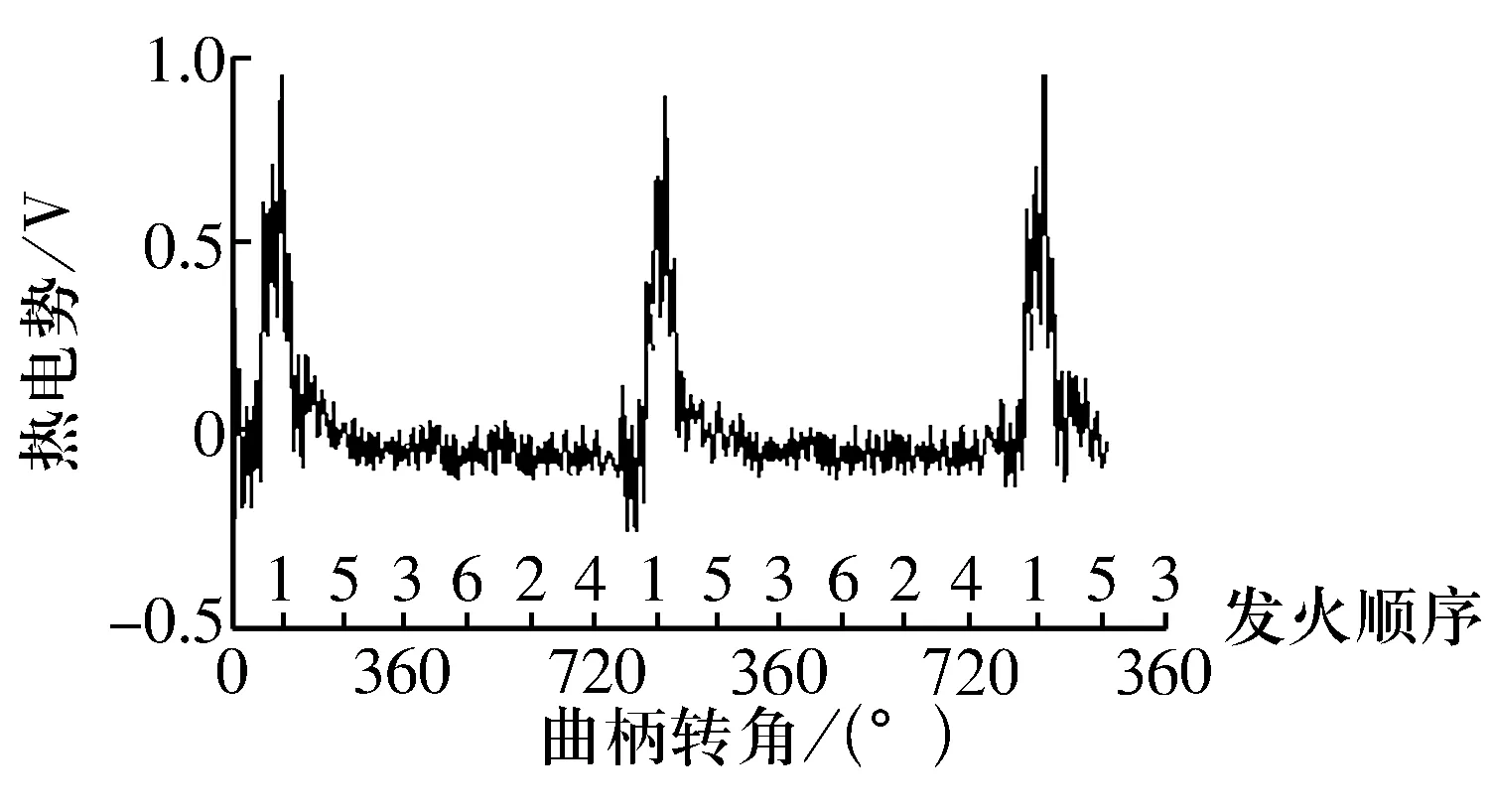

發動機啟動時,軸頸與軸瓦間尚未完全建立油膜,軸頸與主軸承產生干摩擦,摩擦副溫度升高而產生熱電效應。以發動機1#缸發火上止點為基準測量熱電勢信號,將發火順序、曲軸轉角與熱電勢輸出信號相結合分析主軸承的磨損狀況。軸承熱電勢、曲柄轉角與發火順序關系圖如圖2所示,其中3#氣缸對應360°,4#氣缸對應720°。由圖可知,四沖程柴油機1個工作循環內熱電勢信號與曲軸角度和不同發火缸主軸承位置呈一一對應關系。柴油機軸頸-軸承間的摩擦越頻繁,軸承的溫升越快,其產生熱電勢的均值越大,峰值越高。利用熱電勢信號特征與軸承磨損狀態的對應關系,即可實現對滑動軸承磨損狀態的在線監測。

圖2 熱電勢、曲柄轉角與發火順序關系圖

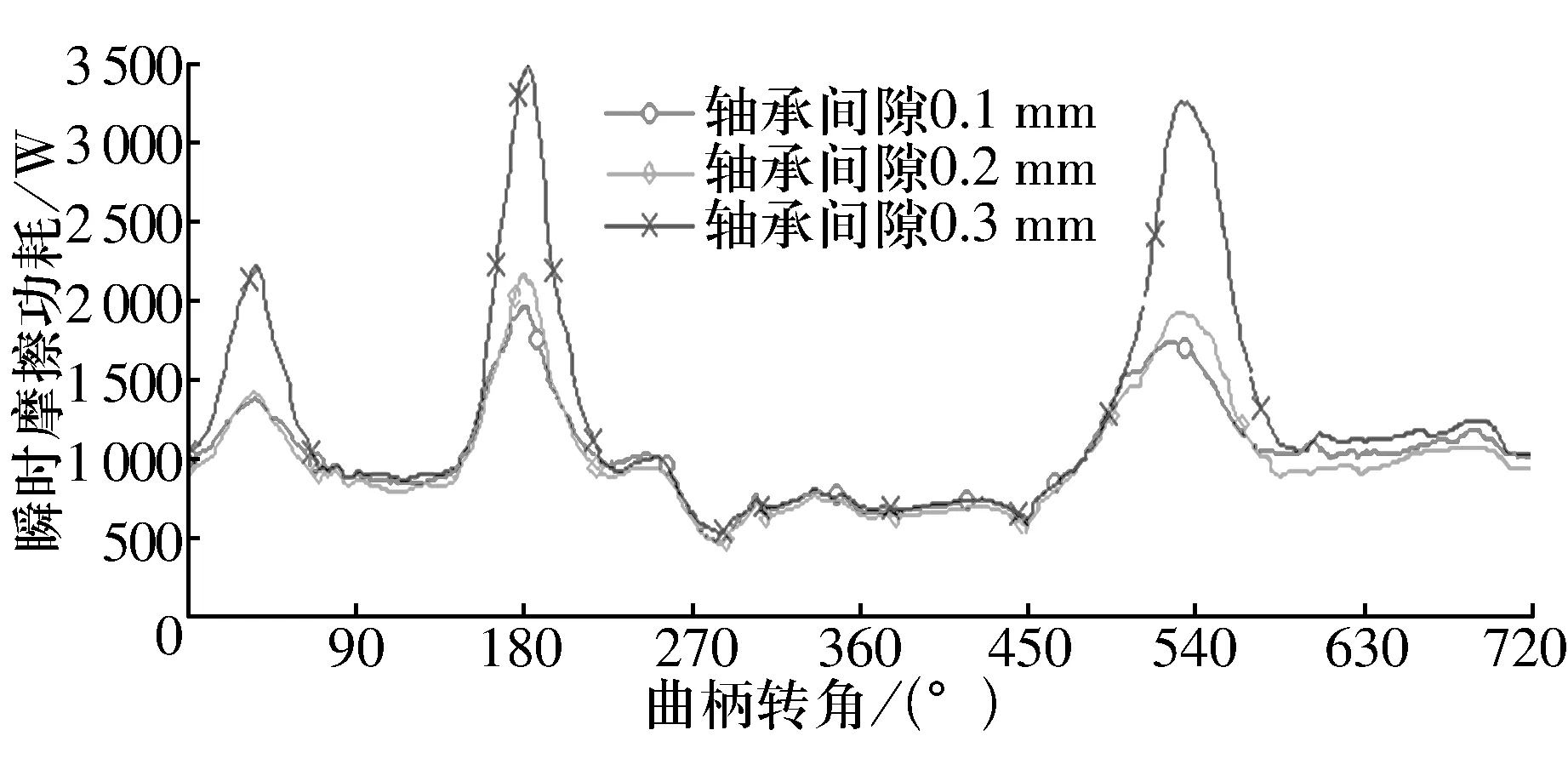

摩擦功耗的計算與熱電勢特征值密切相關。軸承的摩擦功耗主要來自于2個部分:一部分由軸頸-軸承剪切效應產生,另一部分由軸頸旋轉時流體的阻尼作用產生。摩擦功耗產生熱量,導致摩擦部位的溫度升高,使熱電勢的特征值發生變化。因此,瞬時摩擦功耗的計算對于校驗熱電勢的變化規律十分重要。

4120SG型柴油機有4個氣缸5擋軸承,第3擋剛好處于正中間,受首、尾外部連接機構影響較小,其摩擦功耗具有代表性意義。不同間隙下4120SG型柴油機(1 500 r/min、無載)第3擋軸承瞬時摩擦功耗如圖3所示。由圖可知,軸承間隙從0.1 mm增加到0.2 mm時,在發火位置(180°和540°曲柄轉角)的瞬時摩擦功耗有所增加,但增幅不大;軸承間隙增大到0.3 mm時,在發火位置的瞬時摩擦功耗急劇增加。這是由于軸承間隙過大,從間隙泄露的潤滑油量增加,潤滑油壓力迅速下降,此時建立持續的動壓潤滑較為困難,軸承磨損加劇,使瞬時摩擦功耗急劇增大。

圖3 不同間隙下軸承瞬時摩擦功耗

2 軸承的磨損試驗

為了驗證基于熱電效應的滑動軸承磨損監測技術的普適性,探究熱電信號對于不同機型軸承的差異性,總結內在的共通性,分別在4120SG型和6DK20型柴油機上進行軸承磨損試驗,分析不同工況下不同軸承磨損狀態的熱電信號。

2.1 試樣及設備

2.1.1 4120SG型柴油機主軸承參數及特點

4120SG型柴油機為直列式非增壓4缸機,額定功率44.1 kW,采用倒掛式滑動軸承,軸承蓋可拆卸。貫穿螺栓從下往上將軸承下蓋、軸承下瓦、主軸頸、上軸瓦固定在軸承座上。該軸承分上、下對半主軸瓦,上軸瓦有油槽,上軸瓦座與機身連成一體;下軸瓦無油槽,下軸瓦座可單獨拆卸。主軸瓦采用鋼背高錫鋁基薄壁型軸瓦,內徑為95 mm,外徑為101 mm,與主軸頸裝配間隙為0.07~0.15 mm,基體材料為Iron_Cast_G25型鑄鐵,厚度為3 mm,其中含錫耐磨合金層厚度為0.3 mm。

2.1.2 6DK20型柴油機軸承參數及特點

6DK20型船用中速柴油機為直列式增壓6缸機,額定功率770 kW,也采用倒掛式滑動軸承。滑動軸承為懸掛式結構,用2個緊固螺栓和2個側拉螺栓將其安裝在鑄鐵機座上。曲軸由鍛鋼整體鍛造而成,對軸頸及曲柄銷軸頸進行淬火處理。軸承和曲柄銷軸承均由2片薄壁式軸瓦組成,軸瓦采用上下對開式結構,上瓦有油槽,下瓦無油槽,由定位唇定位。軸頸直徑為200 mm,軸頸與軸承裝配間隙為0.13~0.22 mm,極限磨損間隙為0.3 mm,可調磨損余量為0.17 mm。軸瓦基體材料為Iron_Cast_G25型鑄鐵,瓦單側厚度5 mm,外表面鍍錫厚度為1~3 μm;曲軸材料為S/Steel_PH15-5型鉬合金鋼。

2.2 試驗方法和條件

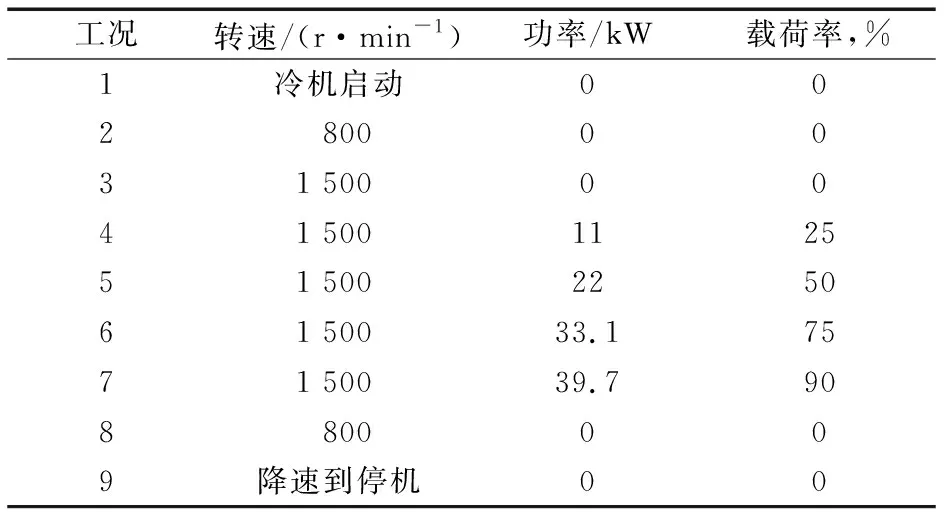

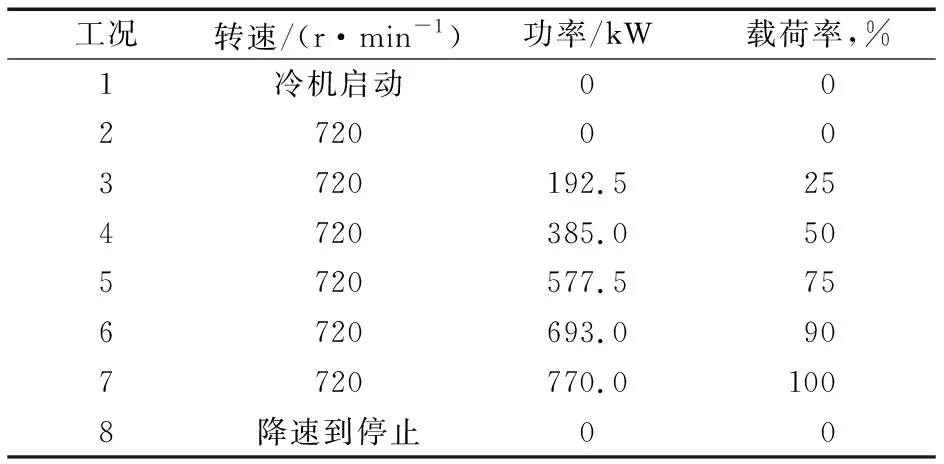

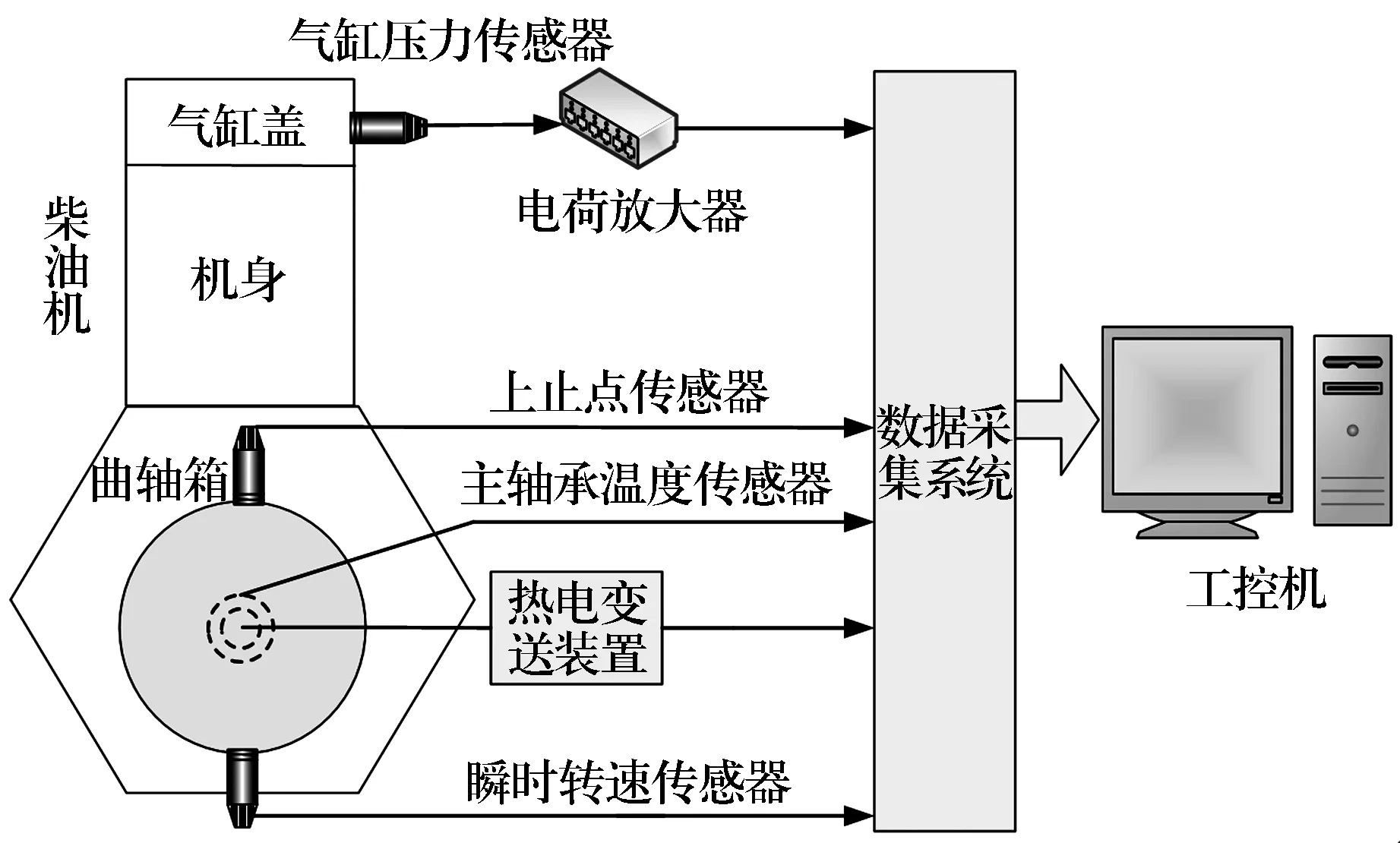

2種柴油機的試驗條件分別見表1、表2。試驗時按柴油機額定功率的百分比進行加載,測定軸承在不同功率下的熱電效應。每種工況下機器運行5 min以上且達到穩定狀態后再采集信號。滑動軸承熱電監測測試系統如圖4所示,其由熱電傳感器、磁電傳感器、氣缸壓力傳感器、數據采集卡和工控機組成。以氣缸壓力、上止點為熱電信號的時間參照,以軸承溫度、瞬時轉速為分析輔助信號。試驗時測量滑動軸承輸出熱電勢及溫度、氣缸壓力、上止點和瞬時轉速等信號,記錄機油、出水和排氣溫度以及機油壓力等常規參數。柴油機啟動前油泵將潤滑油輸送至各摩擦表面,隨轉速增加,潤滑油和水的溫度逐步升高,試驗前先將柴油機在無載下運行至轉速為720 r/min的穩定狀態。

表1 4120SG型柴油機試驗條件

表2 6DK20型柴油機試驗條件

圖4 滑動軸承熱電監測測試系統

3 結果與分析

3.1 軸承的啟動過程

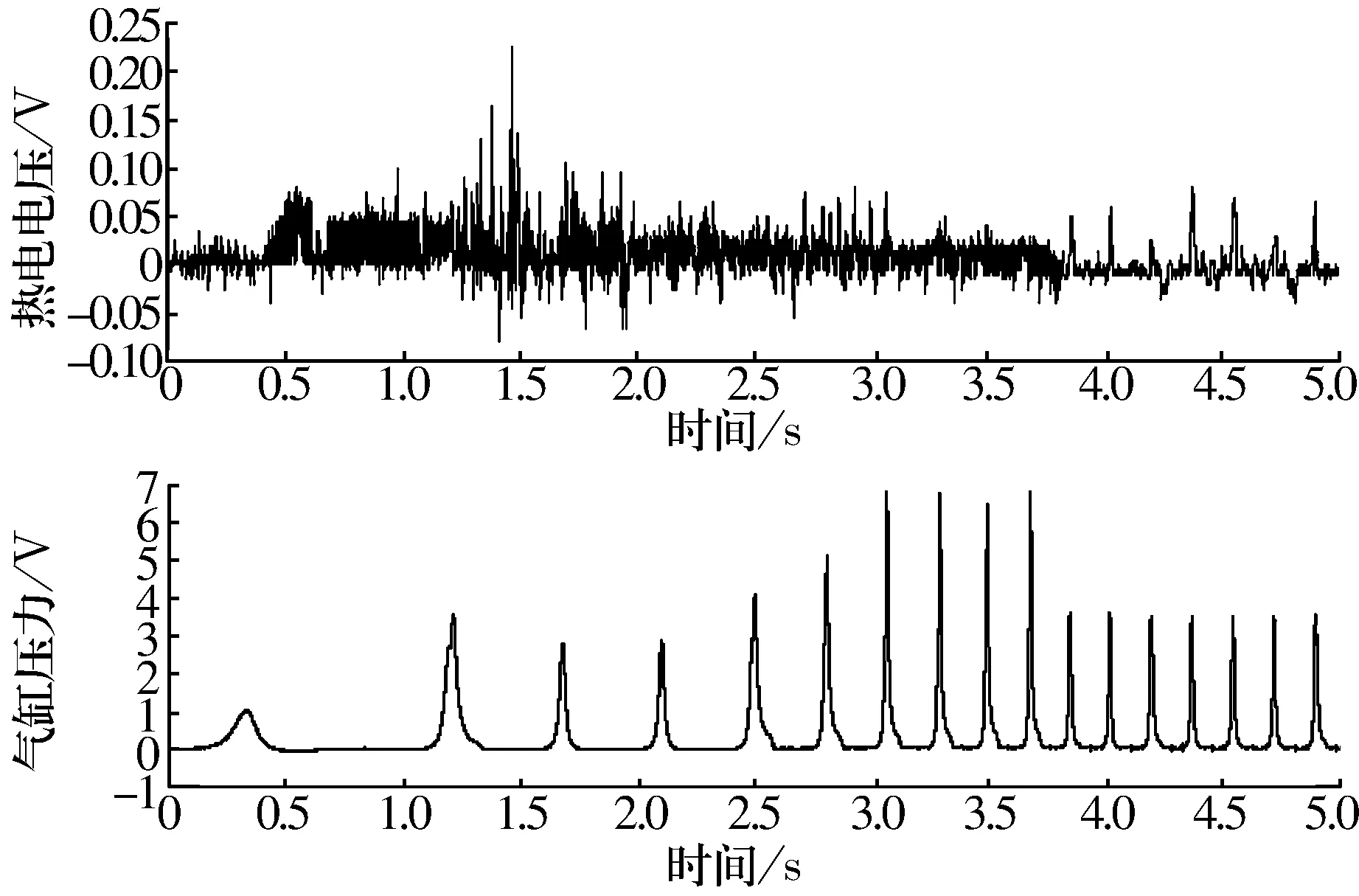

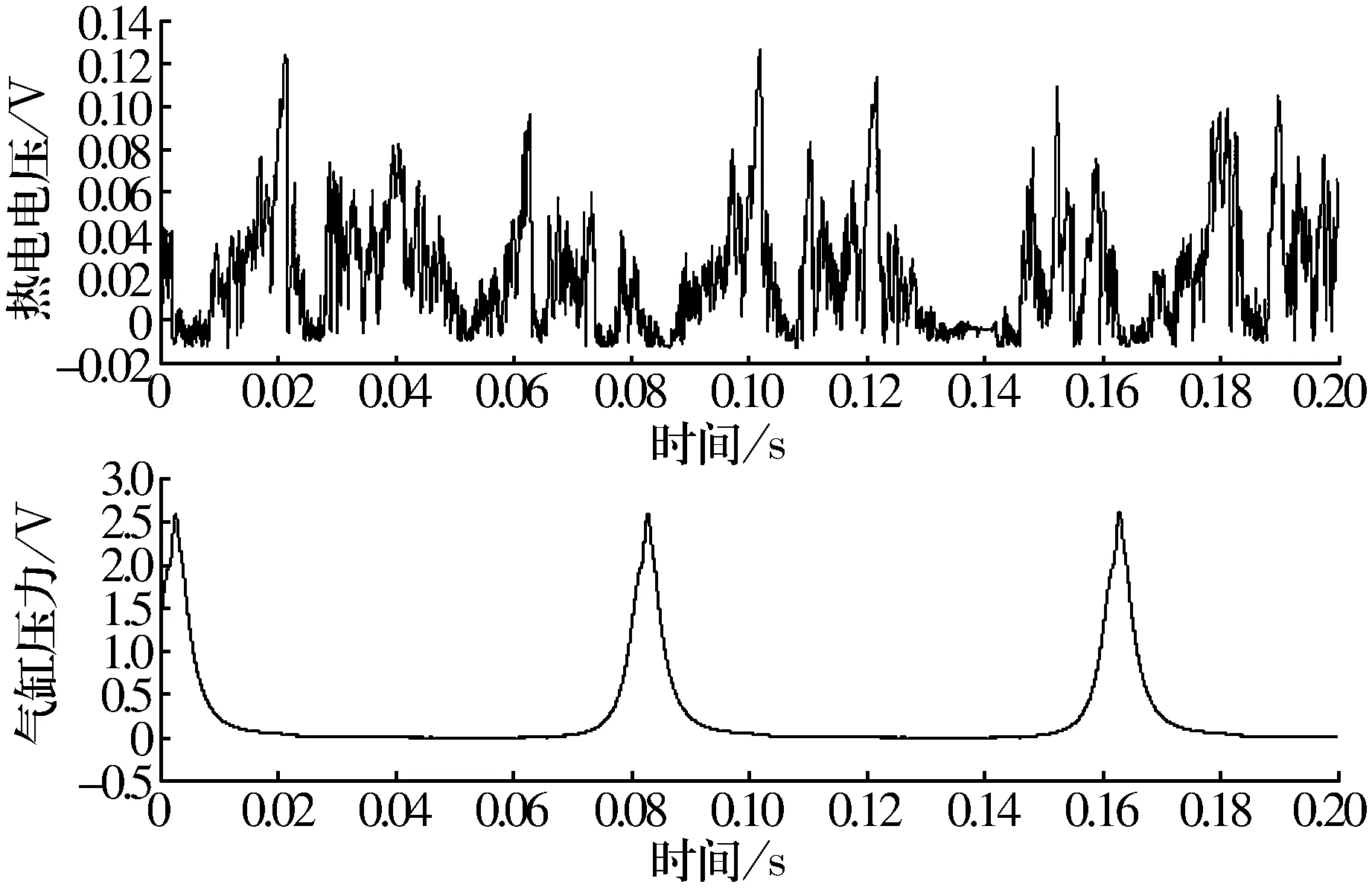

4120SG型柴油機軸承啟動階段熱電勢和氣缸壓力同步信號如圖5所示。由圖可知,在0~2.8 s時,啟動電動機驅動柴油機旋轉,氣缸壓力開始波動,缸內空氣開始往復的壓縮過程,此時燃油不斷噴入缸內并與空氣混合形成可燃混合氣至可壓燃程度,測量的熱電勢信號電壓幅值逐漸從0附近的小幅波動變化為0~0.05 V間大幅跳動,這與軸承受到的氣體沖擊載荷逐漸增大有關;在1.4 s附近,熱電勢電壓幅值超過0.2 V,這是因為啟動階段軸承油膜尚未完全建立起來,曲軸和軸瓦間產生了接觸電動勢;隨著油膜逐漸建立,柴油機進入穩速運轉(3.8 s時)階段,機帶潤滑油泵提供壓力基本恒定的潤滑油流過主軸承,這時熱電勢幅值明顯下降;但隨著柴油機氣缸的循環做功,軸承受到來自連桿、曲軸的往復沖擊而產生磨損,熱電勢信號也產生相對應的跳躍。

圖5 4120SG型柴油機軸承啟動階段熱電勢與氣缸壓力同步信號

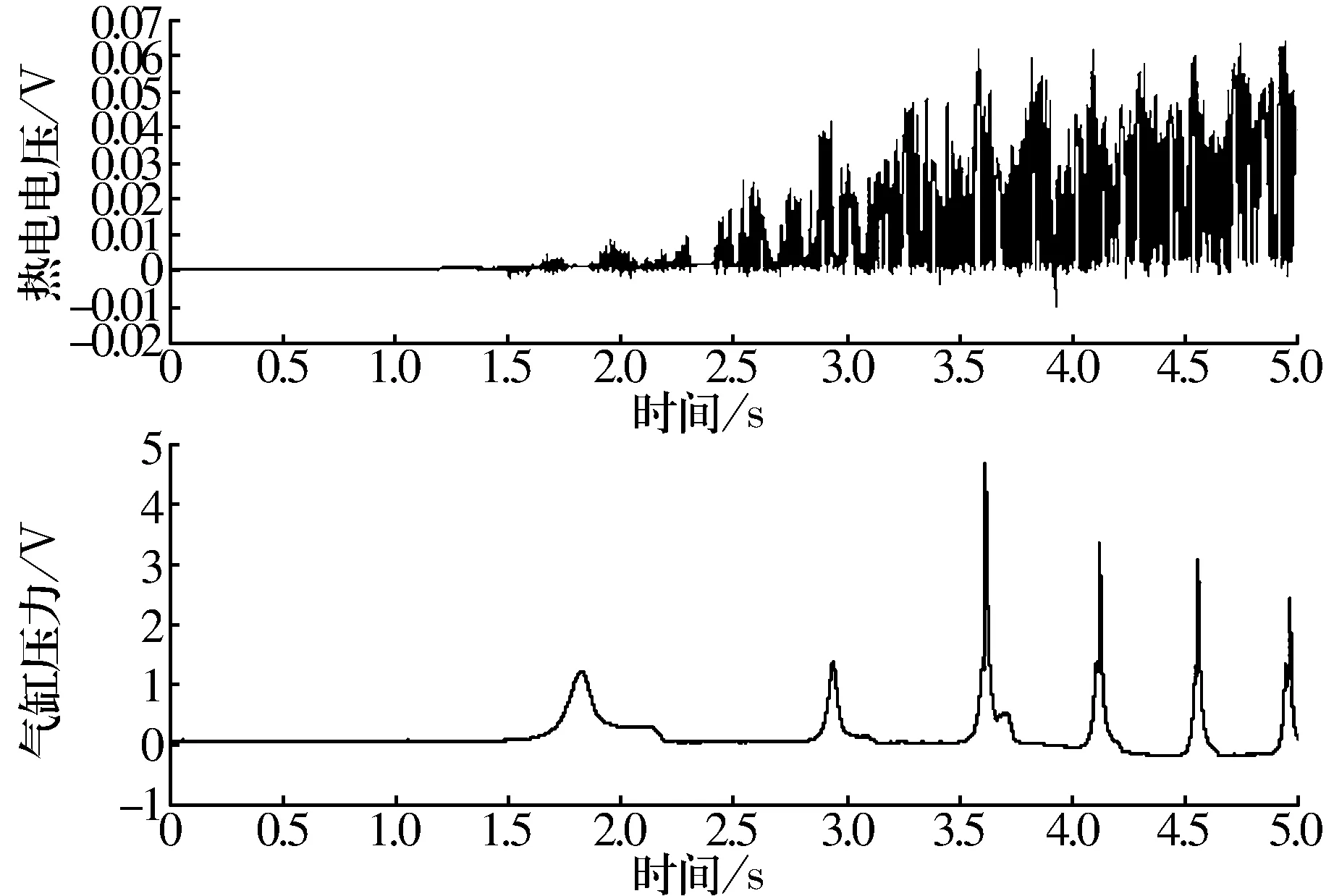

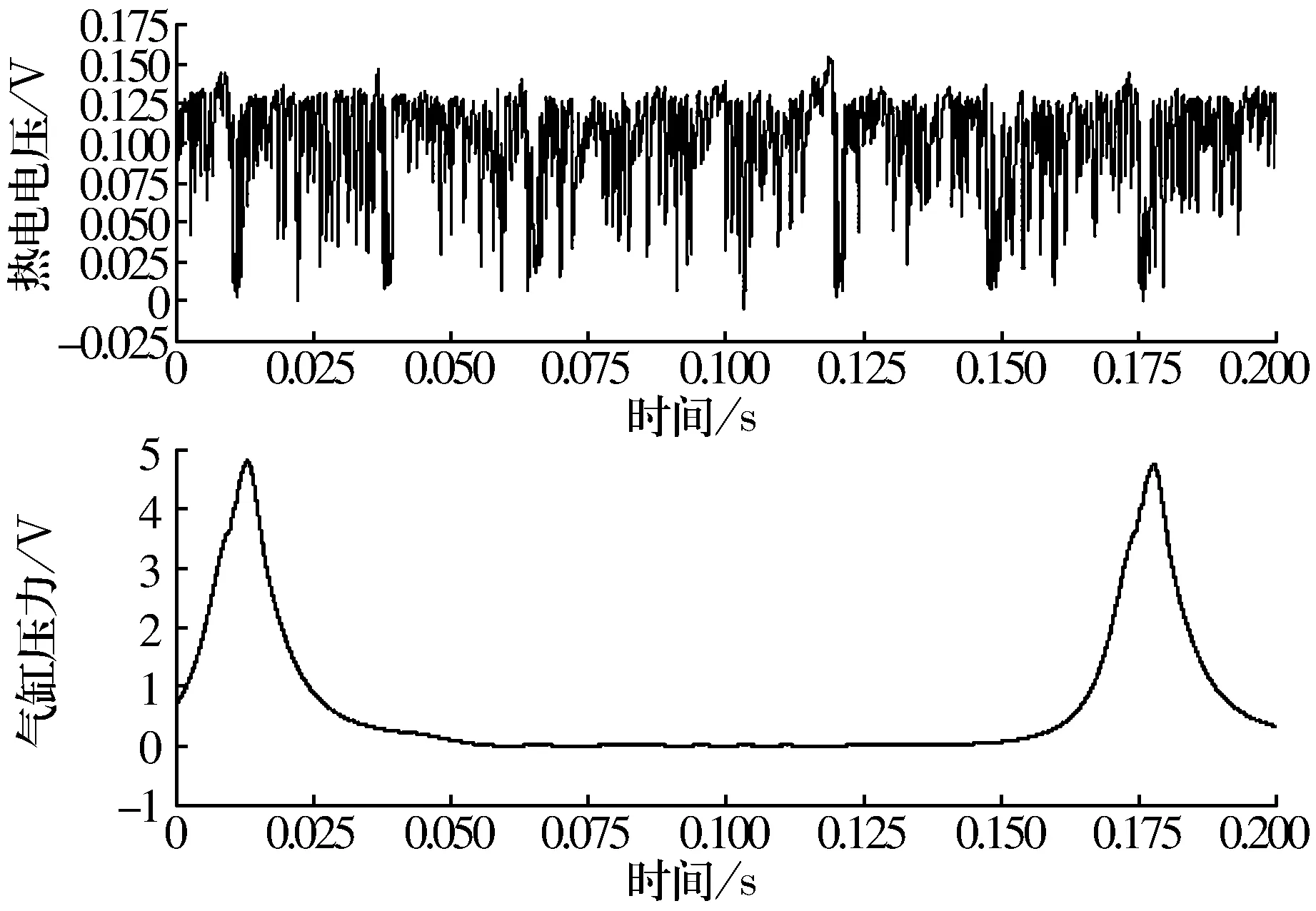

6DK20型柴油機軸承啟動階段熱電勢與氣缸壓力同步信號如圖6所示。由圖可知,1.5 s時,柴油機啟動后氣缸壓力出現第1個峰值,軸承熱電勢增大;在約3.6 s時,氣缸壓力突然跳躍,表明此時氣缸內混合燃氣發生了劇烈爆燃,在1.5~3.6 s熱電勢逐漸增大;3.6 s后熱電勢幅值上升逐漸緩慢。對比圖5可以看出,6DK20型柴油機比4120SG型柴油機從啟動到正常工作經歷的時間長,其熱電勢信號差異較大,前者逐漸上升,后者由雜亂跳躍再趨為平穩。

圖6 6DK20型柴油機主軸承啟動階段熱電勢與氣缸壓力同步信號

3.2 軸承穩態運行過程

4120SG型柴油機軸承穩態運行的熱電勢信號變化特征如圖7所示。從圖中可以看出,其氣缸壓力和熱電勢信號均呈較平穩的周期性變化特征,柴油機1個工作循環720°曲軸轉角(約0.08 s),熱電勢幅值從0起有4次向上躍起,對應4缸柴油機的4次氣缸發火做功。

圖7 4120SG型柴油機主軸承穩態運行的熱電勢信號變化特征

6DK20型柴油機軸承穩態運行的熱電勢信號變化特征如圖8所示。從圖中可以看出,氣缸壓力和熱電勢信號同樣呈平穩的周期性變化特征,柴油機1個工作循環720°曲軸轉角(約0.165 s),熱電勢信號從0.125 V起向下跳躍6次,對應于6缸柴油機的6次氣缸發火做功。

圖8 6DK20型柴油機軸承穩態運行階段熱電勢信號變化特征

3.3 軸承熱電勢信號的指向性特征

試驗中雖然使用了某型高精度數據采集卡,但所獲原始信號中由工頻電、振動等引發的諧波仍然存在(圖7、圖8的上半圖),通過適量濾波可將信號中的主要成分顯現出來,濾波器采用6階Butterworth IIR低通濾波。由于發動機工作時燃油噴射等隨機因素和非連續工作循環的特點,熱電信號易出現隨機波動。為了提高分析的可信度,每個工況以15~20個工作循環計算熱電信號的周期平均值[10]。

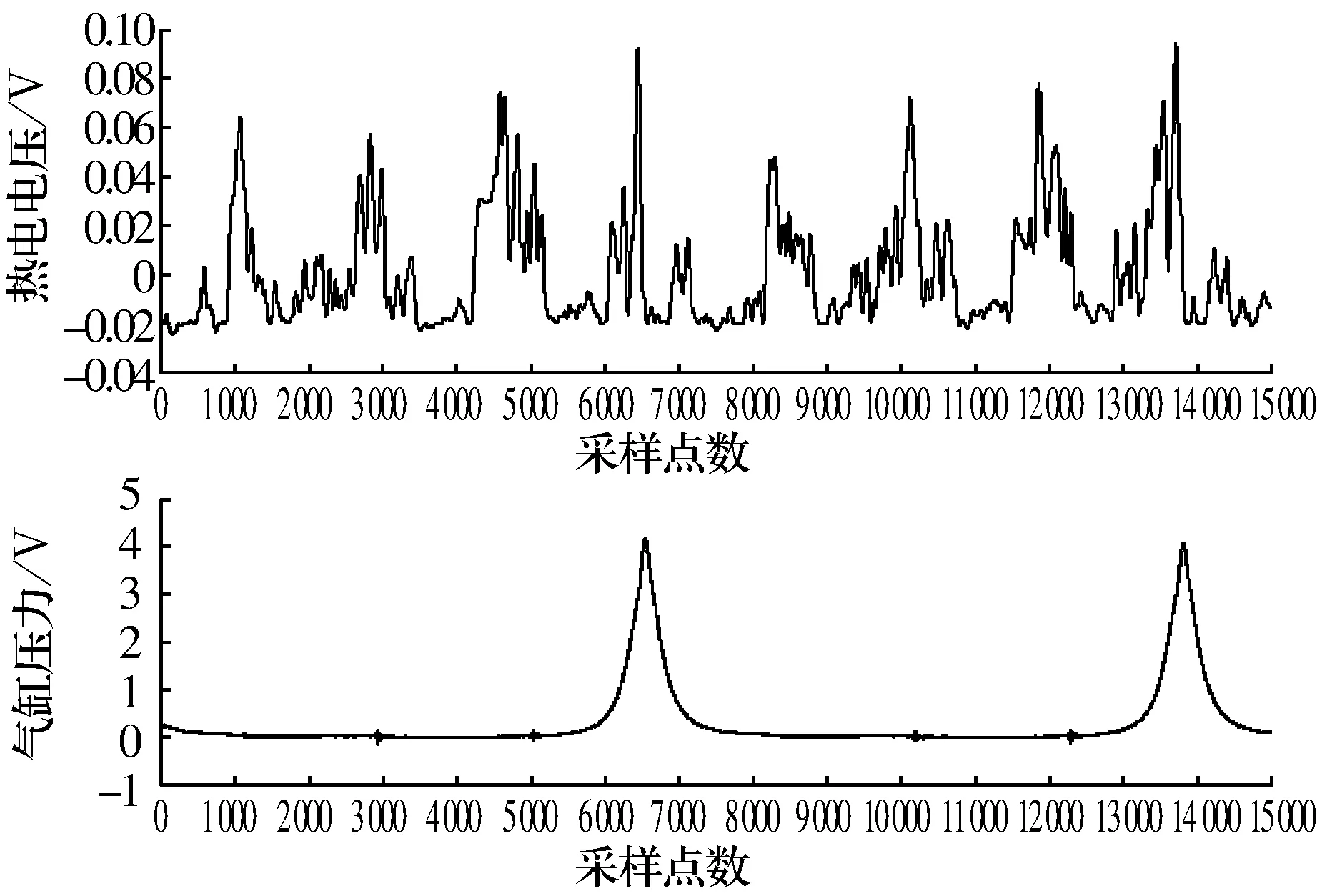

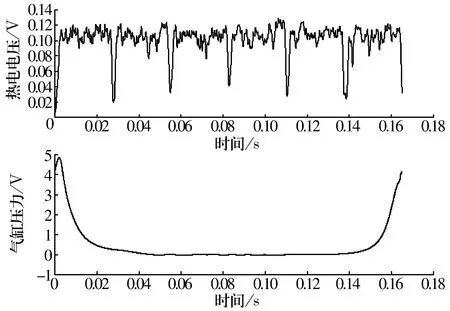

4120SG型柴油機軸承2個工作循環經低通濾波處理的熱電勢信號指向性特征如圖9所示。由圖可知,1個工作循環內柴油機熱電勢信號出現4個指向朝上的峰值。由于該柴油機潤滑油使用時間長,黏度低且雜質較多,導致軸頸與軸瓦之間絕緣電阻極低,熱電勢平均電位在0附近。只有當氣缸發火、軸頸與軸瓦發生摩擦接觸時接觸熱電勢占主導地位才出現熱電勢峰值。6DK20型柴油機1個工作循環經低通濾波處理的熱電勢信號指向性特征如圖10所示。由圖可知,柴油機熱電勢信號呈現6個指向朝下的峰值。由于該機是剛出廠新機,加入全新潤滑油,絕緣電阻高,當氣缸發火時油膜厚度變小,導致絕緣電阻變小電勢差降低,在曲軸與軸瓦間形成下凹的熱電勢,但曲軸與軸瓦還沒有達到直接接觸的程度,熱電勢均值處于0.10~0.12 V的高位。只有氣缸發火時,油膜厚度變薄,電阻變低才導致熱電勢峰值降低。由此可見,從熱電勢的幅值可以反推油膜厚度,也可判斷主軸承是否與曲軸發生了接觸和磨損。

圖9 4120SG型柴油機軸承2個工作循環熱電勢信號的指向性特征

圖10 6DK20型柴油機軸承1個工作循環熱電勢信號的指向性特征

3.4 軸承磨損間隙熱電勢信號的變化特征

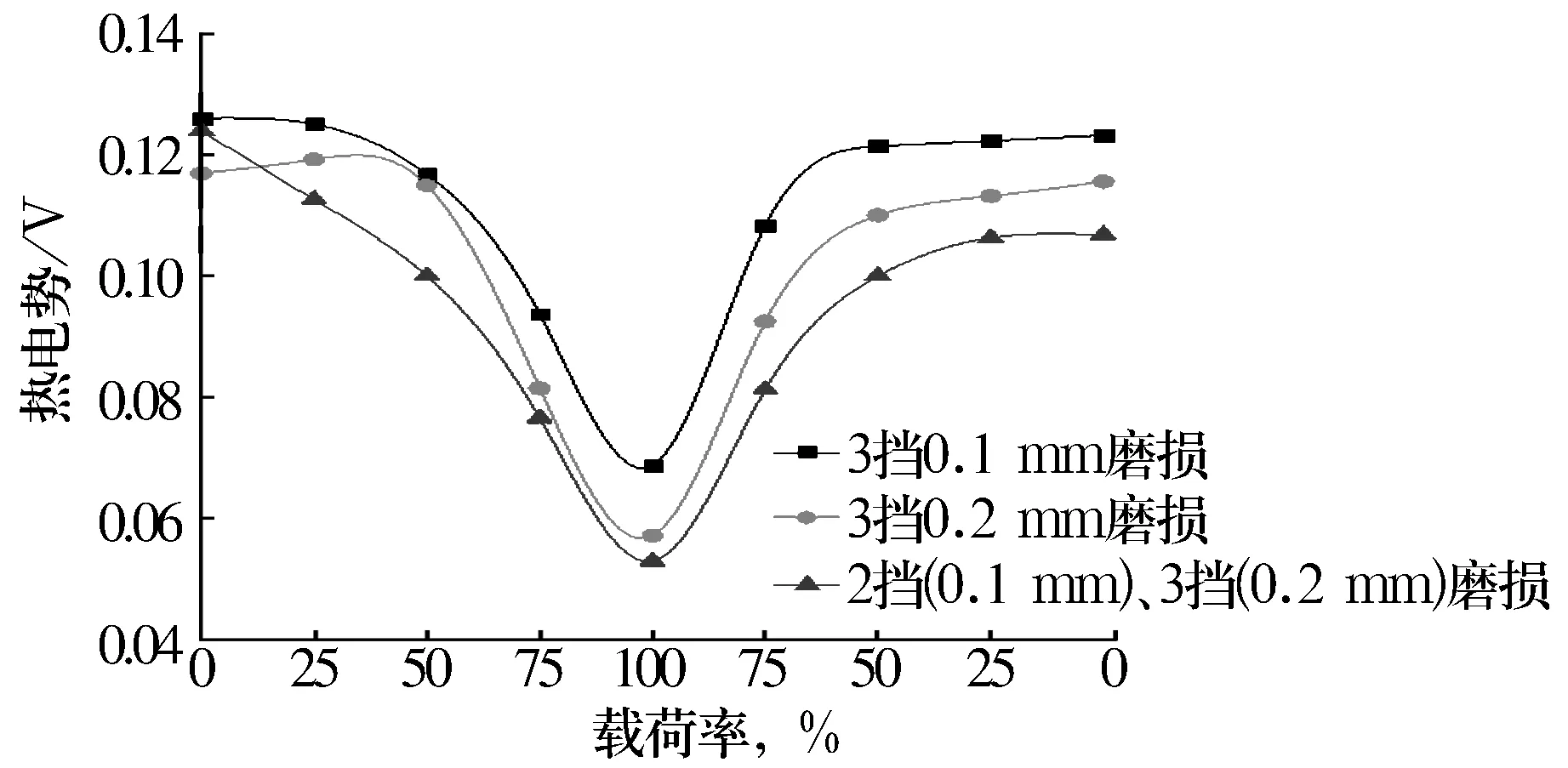

6DK20型柴油機軸承在1個載荷循環下熱電信號隨軸承磨損量(預先加工設定)的變化特征如圖11所示。從圖中可以看出,柴油機啟動之初在各磨損工況的熱電勢不同;隨著柴油機運行時間及載荷的增加,熱電勢在同一載荷下的采樣統計平均值隨軸承磨損間隙的增大而減小;載荷率從0增加到100%時,產生的累積熱量增加,油膜厚度減小,主軸承與曲軸的溫差趨于相同,導致熱電勢水平降低;當載荷率從100%降低到0時,與上升階段的熱電勢基本呈對稱分布,這說明試驗全過程所測熱電勢值經得起時間和載荷變化的檢驗;除柴油機75%載荷外,同一載荷下軸承在載荷下降階段的熱電勢值比上升階段的略低,與溫度累加,軸承與軸頸溫度趨同有關。4120SG型柴油機軸承熱電信號特征參考文獻[10]。

圖11 6DK20型柴油機軸承1個載荷循環熱電信號隨磨損量的變化特征

綜上所述,主軸承間隙越大,所承受來自主軸頸的沖擊載荷越大,瞬時摩擦功耗的峰值越大,導致熱電瞬時峰值的絕對值越大,但在單一載荷率(圖11中的25%,50%等)下,設備在采樣時間間隔內測得的所有離散熱電信號的平均值越小;軸承發生黏著磨損,瞬時摩擦功耗的平均值突然變大,其峰值變小,導致熱電勢平均值變大,瞬時峰值變小。

4 結論

1)滑動軸承啟動運行時熱電勢從無到有,且隨曲軸與軸承的溫度升高逐漸變大,也隨軸頸與軸瓦發生摩擦接觸強度的增加而逐漸增大;前者表現為溫差電勢,后者表現為接觸電勢。

2)滑動軸承穩態運行時熱電勢信號的重復性好,1個工作循環內的熱電勢峰值數對應于發動機的氣缸數。

3)由熱電信號均值隨溫差電勢的增大而增大,峰值隨接觸電勢的增大而增大可以實時判斷滑動軸承的累積磨損量與瞬時磨損量,證明了滑動軸承磨損在線監測的可行性。