高頻階梯式煙梗分選篩的設計與應用

鄭 茜 夏自龍 袁海霞 王姍姍 李 俊 關愛章 王永海 楊 明 曾偉中

(湖北中煙工業有限責任公司襄陽卷煙廠,湖北 襄陽 441000)

梗絲加工過程中,來料煙梗中含有較多的煙拐及細梗。煙拐直徑較大、結構堅硬,進入壓梗工序易造成壓輥機堵料;細梗在切梗時易堆積、造碎,影響梗絲的加工質量[1-2]。煙拐和細梗壓梗后容易出現煙拐壓破、細梗漏壓的現象,切絲后成絲效果差且多呈圓片狀或碎末,與細支卷煙的葉絲配伍性較差,限制了梗絲在細支卷煙中的應用[3-5]。為加工適應細支卷煙摻配應用的絲狀梗絲,拓寬梗絲使用價值,需要對來料煙梗中煙拐與細梗進行在線篩除。

目前卷煙企業多采用平板振動篩或滾筒旋轉篩進行煙梗篩分[6-8],多見于常規梗絲加工過程,煙梗在篩網上振動或輸送過程時,因物料流量大,煙梗分選效果較差,較難得到適應細支卷煙工藝要求的煙梗原料。行業內對適應細支卷煙絲狀梗絲加工的煙梗篩分裝置研究尚無報道,因此開發能夠有效篩分出煙拐及細梗的煙梗篩分裝置,對于提高煙梗原料的純凈度,提升絲狀梗絲的加工質量,突破梗絲在細支卷煙中的應用瓶頸具有重要意義。

1 問題分析

卷煙生產過程中使用的煙梗原料是經打葉復烤篩分收集而來,煙梗來料中存在較多細梗(直徑≤3.5 mm)及煙拐(直徑≥9 mm)。經測試,兩者所占比例分別為14.3%,3.5%。此類煙梗壓梗后容易出現細梗漏壓、粗梗壓破的情況,切絲后成絲效果差且多呈圓片狀或碎末。為提高細支卷煙梗成絲效果,需在線對細梗、煙拐進行篩除。

圖1 細短梗與煙拐Figure 1 Slim and short stem and stalk epidermis flap

傳統煙梗篩分設備分為兩大類:① 平板振動篩,采用電機帶動偏心驅動槽體做往復運動,一般振動頻率較低,大多存在篩孔卡料的問題。一旦出現卡料現象,篩分效率顯著下降,最終失去煙梗篩分作用。② 滾筒旋轉篩,由2層筒體篩面構成,結構復雜、空間密閉、維保困難。若篩分尺寸需求發生變化,需要整體更換篩體,成本較高。

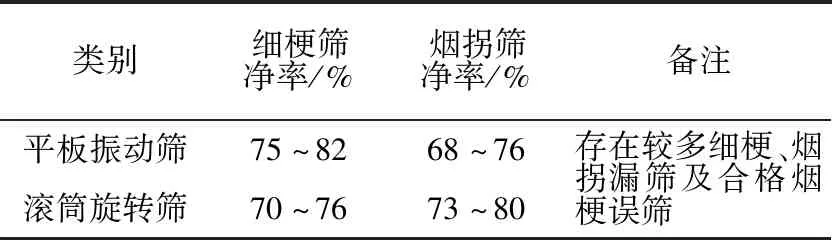

由表1可知,2種篩分裝置對細梗的篩凈率為70%~82%,對煙拐的篩凈率為68%~80%,篩凈率均偏低,存在較多漏篩細梗、煙拐進入生產線,且篩除的物料中存在較多合格煙梗誤篩現象,煙梗分選效果較差,較難得到絲狀梗絲加工工藝要求質量的煙梗。

表1 煙梗篩分裝置篩分效果比較Table 1 Contrast of screening results of stem classifiers

2 系統設計

2.1 裝置結構

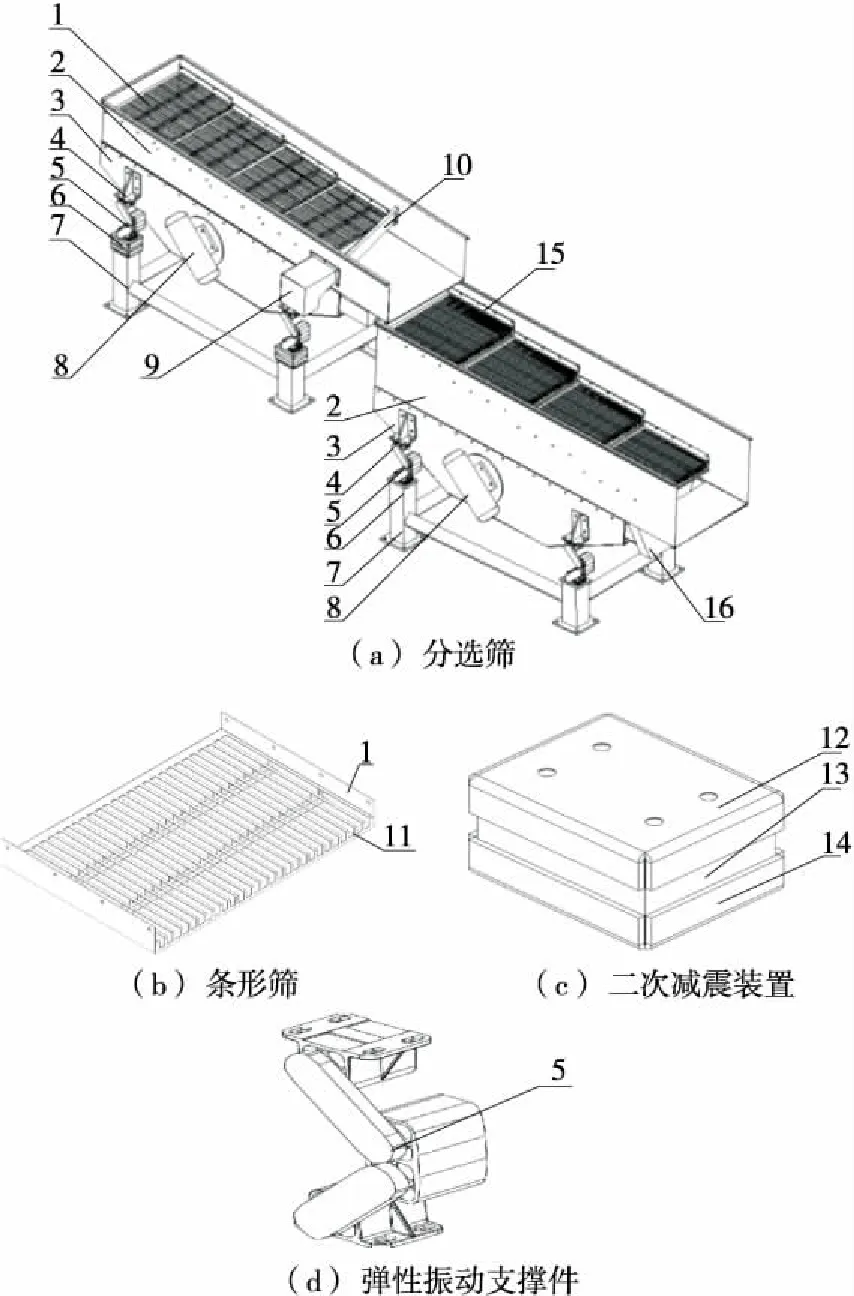

由圖2可知,高頻階梯式煙梗篩分裝置主要由兩級槽體、多組條形篩和振動電機組成。多組條形篩1呈階梯狀依次固定于槽體2內側,槽體2固定在固定架3上。槽體2有兩級,分別用于對煙拐、細梗進行分段篩分。固定架3側面安裝至少4個彈性振動支撐固定架4,彈性振動支撐固定架4下方安裝彈性振動支撐件5,起到支撐設備和減震的作用。彈性振動支撐件5下方安裝二次減震裝置6。二次減震裝置6由固定板12、橡膠減震塊13、固定板14構成,可以通過彈性形變來進一步減少振動,其結構如圖2(c)所示。二次減震裝置6上固定板12與上方的彈性振動支撐件5固定,下固定板14與下方支腿7連接。第一級槽體2內部最后一個條形篩1結束位置安裝有煙拐導流板10,煙拐導流板10連接至第一級槽體2側面的出料口——煙拐出口9。振動電機8安裝在固定架3的兩側面或者下方對稱的位置。

條形篩1的篩孔11是沿著物流方向至少一側貫穿的長條縫形孔,條縫間隙介于3~10 mm,可根據煙梗篩分工藝要求進行調節。插入篩孔11的煙拐可順著條形孔移動至下一塊條形篩,直至落入煙拐導流板10,經煙拐出口9送出本設備。

振動電機8作為振動源,頻率介于20~50 Hz,即槽體振動頻率介于400~1 000次/min,可根據煙梗來料流量、煙梗結構分選需求進行調節,滿足不同工藝條件下的篩分效率。

1.條形篩 2.槽體 3.固定架 4.彈性振動支撐固定支架 5.彈性振動支撐件 6.二次減震裝置 7.支腿 8.振動電機 9.煙拐出口 10.煙拐導流板 11.篩孔 12.減震裝置上固定板 13.橡膠減震塊 14.減震裝置下固定板

圖2 高頻階梯式煙梗篩分裝置圖

Figure 2 Diagram of stepped stem classifier with high frequency

2.2 工作原理

工作時,煙梗經充分勻料后,進入第一級篩分槽體,煙拐及煙梗在條形篩1上翻滾并向前移動,合格煙梗、細梗直徑較小可以通過條形篩縫,經出料口進入第二級槽體,而煙拐直徑較大,在條形篩面上向前移動,直至前方煙拐導流板10匯合,經煙拐出口9送出。合格煙梗與細梗進入第二級槽體后,可選擇性篩出細梗,工作原理與煙拐篩分基本相同,最終實現合格煙梗與煙拐、細梗的有效分離。

2.3 工作特點

高頻階梯式煙梗分選篩以振動電機為驅動電源,多組條形篩呈階梯式分段安裝于兩級槽體中,條形篩縫以直縫形式平行于物流方向,條形縫多組且等距構成篩分面,煙梗通過階梯篩分面,可以上、下層翻轉,直徑小于條形縫間距的煙梗落入篩網下層,直徑大于或等于條形縫的煙梗在篩分面上層向前運動,從振篩口送出。高頻階梯式煙梗分選篩在工作時具有以下特點。

(1)采用振動電機能耗更低,故障率低,更加方便。

(2)分選篩在高頻低強度激振力作用下往復運動,單位時間內,煙梗拋撒較多頻次,可實現煙梗在篩網上均勻分布。

(3)多組條形篩呈階梯式安裝,可以規避因條形篩過長引起變形量過大的問題,提高篩分精度;同時可以使插入篩孔的煙拐在移動一段距離后離開篩孔,大大降低堵塞篩孔的幾率,所占用空間更小;且煙梗通過階梯界面時,因高度落差可以上、下層翻轉,有利于煙梗充分篩選。

(4)篩體振動頻率介于20~50 Hz,可根據煙梗來料流量、煙梗直徑分選需求進行調節,滿足不同工藝條件下的篩分效率。

(5)條縫間隙介于3~10 mm,可根據煙梗篩分工藝要求進行更換,以滿足煙拐與細梗的分選要求。

2.4 分選篩電機頻率的確定

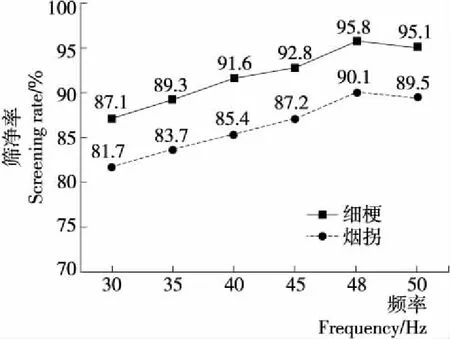

由圖3可知,細梗及煙拐篩凈率隨電機頻率增加而逐漸上升,當電機頻率為48 Hz時,細梗及煙拐篩凈率達到最大值,分別為95.8%,90.1%,進一步提高電機頻率,即50 Hz,篩凈率指標無明顯變化,設備噪音較大,影響工作環境。綜合比較得出,高頻階梯式分選篩最佳篩分效果的電機頻率為48 Hz。

高頻階梯式分選篩條縫間距:細梗4.0 mm;煙拐9.0 mm圖3 電機頻率對煙梗篩凈率的影響Figure 3 Effect of different motor frequency on the screening rate of tobacco stem

3 應用效果

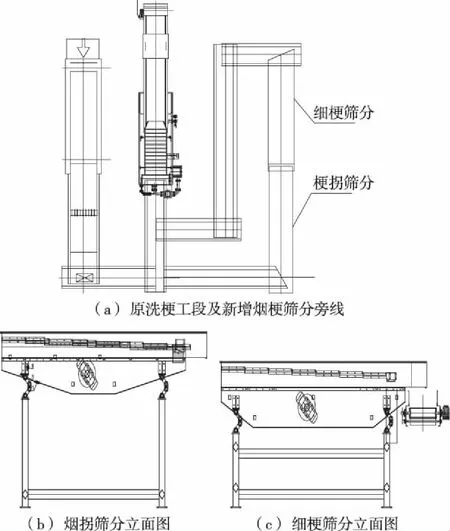

如圖4所示,在原洗梗工段,新增煙梗篩分旁線,引入高頻階梯式分選篩。加工常規梗絲時,氣動插板關閉,煙梗不篩分,直接進入洗梗工序;加工絲狀梗絲時,氣動插板開啟,煙梗先后經過煙拐、細梗兩級篩分處理,在線將煙拐與細短梗分段連續篩除,篩后優質煙梗回主線進入洗梗機。煙梗篩分工藝路徑改造后,可實現常規梗絲加工與絲狀梗絲柔性化加工的靈活切換。

圖4 煙拐/細梗篩分裝置Figure 4 Screening device of stalk epidermis flap and slim stem

3.1 試驗設計

3.1.1 試驗材料

專用配方煙梗:自產。

3.1.2 儀器與設備

高頻階梯式分選篩:自主研發;

直線條縫平板篩:SZS5型,秦皇島煙草機械有限責任公司。

3.1.3 方法 組織10批次煙梗原料,每批煙梗原料1 800 kg,測試改造后煙梗篩分裝置在線運行效果,統計細梗、煙拐的篩出率、誤剔率、漏剔率和篩凈率,分別按式(1)~(4)進行計算。

(1)

式中:

c1——篩出率,%;

m1——篩出細梗(煙拐)重量,kg;

m2——測試樣本煙梗重量,kg。

(2)

式中:

c2——誤剔率,%;

m3——篩出細梗(煙拐)中合格煙梗重量,kg;

m4——測試樣本細梗(煙拐)實際重量,kg。

(3)

式中:

c3——漏剔率,%;

m5——經篩分后的煙梗中含有的細梗(煙拐)重量,kg;

m6——測試樣本煙梗重量,kg。

(4)

式中:

c4——篩凈率,%;

m7——篩出細梗(煙拐)重量,kg;

m8——測試樣本細梗(煙拐)實際重量,kg。

3.2 數據分析

對比高頻階梯式分選篩與改造前煙梗篩分裝置的煙梗篩分效果,結果如表2所示。

表2 煙梗篩分數據統計?Table 2 Statistics of tobacco stem screening data %

? 細梗:直徑≤3.5 mm;煙拐:末端直徑≥9.0 mm。

由表2可知,高頻階梯式分選篩、直線條縫平板篩對細梗的篩出率分別為13.7%,11.4%,對煙拐的篩出率分別為3.1%,2.7%,表明高頻篩具有更優異的篩分性能。2種裝置對細梗的誤剔率基本無明顯差異;高頻篩對煙拐的誤剔率明顯低于平板篩對煙拐的誤剔率,對細梗的漏剔率遠低于平板篩對細梗的漏剔率,對煙拐的漏剔率明顯低于平板篩對煙拐的漏剔率,說明高頻篩對煙梗的篩分精確度優于平板篩。高頻篩對細梗、煙拐的篩凈率均大幅高于平板篩,表明高頻篩是一種更適宜于煙梗篩分、原料質量保障的新型分選裝置。

4 結論

設計了一種適應細支卷煙絲狀梗絲生產需求的新型高頻階梯式煙梗分選篩。分選篩電機頻率為48 Hz時,煙梗篩分效果最佳。不同煙梗篩分裝置對比試驗顯示,高頻篩對細梗和煙拐的篩出率均高于平板篩,說明高頻篩具有更優異的篩分性能。高頻篩對煙拐的誤剔率以及細梗和煙拐的漏剔率明顯低于平板篩,表明高頻篩對煙梗的篩分精確度優于平板篩。高頻篩對細梗和煙拐的篩凈率均高于平板篩,具有更高效的不合格煙梗篩除效果,是一種更適宜于煙梗篩分、原料質量保障的篩分裝置。本研究所用高頻階梯式煙梗分選篩為自主設計生產的第一臺設備,設備具體參數尚未在長期生產中進行檢驗和優化,仍需在未來使用過程中不斷優化和改進,以保證達到該設備的最佳煙梗篩分效果。