乙醇胺與核電廠二回路材料的相容性

(1. 福建福清核電有限公司,福清 350300;2. 上海核工程研究設計院有限公司,上海 200030; 3. 蘇州熱工研究院有限公司,蘇州 215000;4. 中國科學院福建物質結構研究所,福建省清潔核能系統(tǒng)燃料與材料聯(lián)合重點實驗室,福州 350002)

采用氨(NH3)和聯(lián)氨的全揮發(fā)處理(AVT)是目前國內壓水堆核電廠二回路系統(tǒng)常用的水化學處理方法[1]。由于氨的揮發(fā)系數(shù)較大,采用該處理方法時,在汽水兩相區(qū)域(尤其是GSS疏水管道),水相中的氨含量會明顯偏少,pH偏低,碳鋼和低合金鋼等材料的流動加速腐蝕(FAC)速率較大[2-3]。乙醇胺(ETA)是一種有機胺,分子式為NH2CH2CH2OH,在150 ℃和300 ℃下的汽水分配系數(shù)分別為0.26和 0.66,因此使用ETA取代氨,可以彌補氨的不足,在美、法等國核電廠,ETA已代替氨大量應用[4]。國內秦山一廠和秦山二廠已率先使用ETA代替氨作為二回路的堿化劑來抑制流動加速腐蝕[3,5]。王力等[6]研究了不同堿化劑對TU48C鋼流動加速腐蝕速率及腐蝕產(chǎn)物的影響,朱志平等[7]研究了ETA對690TT合金表面阻抗值的影響。但核電廠二回路金屬及非金屬材料種類眾多,目前尚未有ETA與二回路系統(tǒng)典型金屬材料及非金屬材料(樹脂)相容性影響的綜合性研究報道。

本工作研究了ETA、ETA+NH3(質量比為1∶1)、NH3三種堿化劑對二回路典型金屬材料腐蝕行為的影響,同時研究了三種堿化劑對典型樹脂綜合性能及運行周期的影響,以期全面評估ETA與二回路系統(tǒng)材料的相容性,為ETA代替NH3在二回路中的應用提供理論支持。

1 試驗

1.1 FAC試驗

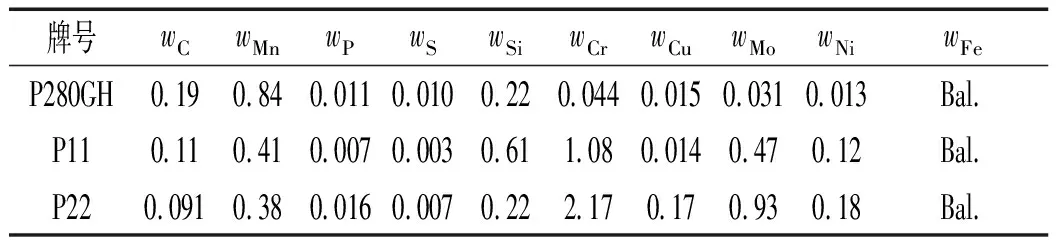

Cr含量是影響碳鋼材料FAC速率最重要的材料學因素。試驗材料P280GH、P11、P22碳鋼為二回路系統(tǒng)中的3種典型含Cr碳鋼,化學成分見表1。其中,P280GH碳鋼主要用于給水管道,少量用于疏水管道;P11、P22碳鋼主要用于GSS疏水管道。

表1 FAC試驗材料的化學成分Tab. 1 Chemical composition of the FAC test materials %

采用全工況模擬二回路流動加速腐蝕試驗平臺進行FAC試驗。采用線切割將試驗管加工成98 mm 長的管段,對端面進行打磨拋光后,用丙酮溶液進行超聲波清洗兩次,然后對試驗管外表面進行化學鍍鎳處理,以防止試驗過程中外表面銹蝕,最后進行稱量、安裝。

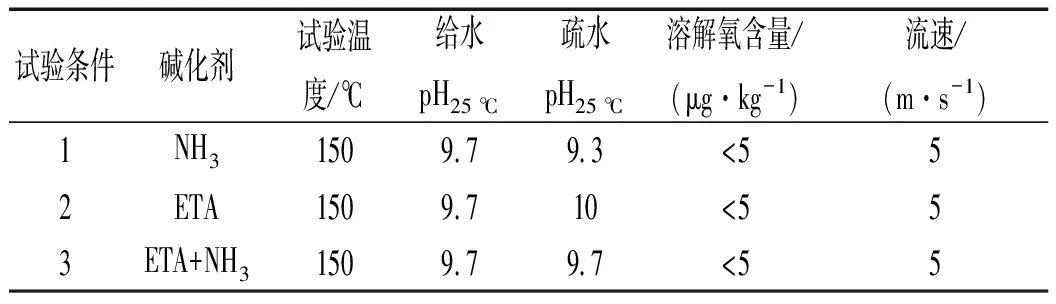

試驗分為3組,各組試驗條件見表2。由于汽液分配系數(shù)不同,不同堿化劑、同一給水pH25 ℃對應的疏水pH25 ℃不同。給水環(huán)境的試驗材料為P280GH碳鋼,疏水環(huán)境的試驗材料為P280GH、P11、P22碳鋼。

表2 FAC試驗的條件Tab. 2 Conditions of FAC test

1.2 應力腐蝕試驗

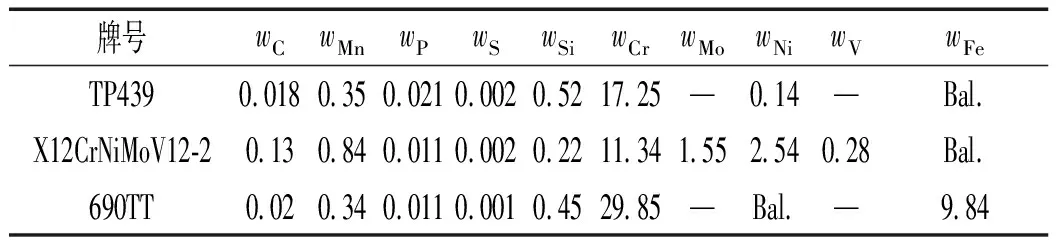

應力腐蝕試驗采用慢應變速率試驗(SSRT)法,試驗材料牌號為TP439(高加傳熱管材料)、X12CrNiMoV12-2(汽輪機葉片材料,簡稱12-2)、690TT(蒸發(fā)器傳熱管材料),其化學成分如表3所示。

表3 SSRT試驗材料的化學成分Tab. 3 Chemical composition of the SSRT materials %

將上述3種材料加工成片狀拉伸試樣。試驗前分別用丙酮和無水乙醇清洗干凈,吹干密封待用。試驗設備為Cortest慢應變速率應力腐蝕試驗機,試驗溫度260 ℃、溶液中溶解氧<5 μg/kg,堿化劑分別為ETA、ETA+NH3、NH3(對應給水pH25 ℃為9.7)。TP439與12-2材料的應變速率為10-6s-1,690TT合金的應變速率為10-7s-1,通過對3種材料在高溫高壓水+不同堿化劑條件下的應力腐蝕開裂行為進行分析,并與其在Ar環(huán)境中的進行對比,評價ETA對材料應力腐蝕敏感性的影響。

1.3 樹脂綜合性能評價試驗

試驗材料為凈化床常用陽離子樹脂DowexMonosphere 650 CH(簡稱650 CH)、Amberlite IRN77(簡稱IRN77)和陰離子樹脂DowexMonosphere 550A OH(簡稱550A OH)、Amberlite IRN78(簡稱IRN78)。

通過模擬現(xiàn)場,讓NH3、ETA、ETA+NH33種堿化劑和樹脂再生劑H2SO4分別反復通過陽離子樹脂650 CH和IRN77;讓3種堿化劑+乙酸和NaOH分別反復通過陰離子樹脂550A OH和IRN78,交替失效、淋洗和再生,運行18次,取樣分析樹脂降解的性能指標。使用的陽離子樹脂包括無Fe負載和有Fe負載情況。

使用高濃度(濃度增加10倍)的ETA、ETA +NH3、NH3(pH25 ℃約為10.3)堿化劑在35°C和氮氣保護下進行加速試驗,調節(jié)床體運行流速至80 BV/h,通過由650 CH和550A OH組成的混床樹脂柱。定期檢測出水電導率,分析堿化劑穿透樹脂的時間(電導率突然上升的時間),評估ETA對凈化系統(tǒng)運行周期的影響。

2 結果與討論

2.1 ETA對碳鋼FAC速率的影響

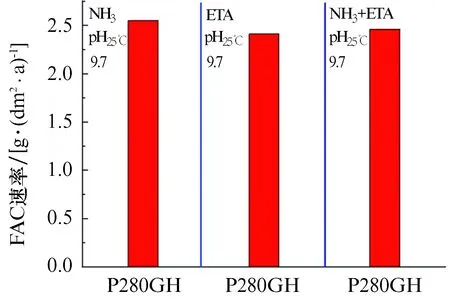

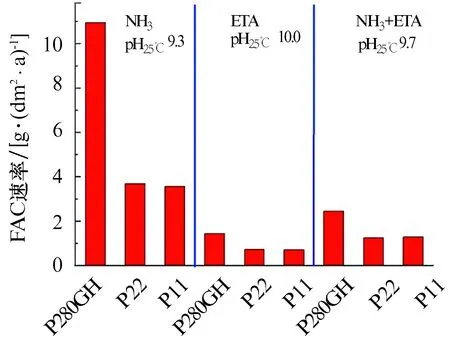

由圖1可見:控制給水pH25 ℃為9.7,采用NH3作為堿化劑時,疏水pH25 ℃為9.3,給水管道材料P280GH碳鋼的FAC速率為2.55 g/(dm2·a),疏水管道材料P280GH、P11、P22碳鋼的平均腐蝕速率分別為10.95,3.56,3.69 g/(dm2·a)。采用ETA為堿化劑,疏水pH25℃為10.0,給水管道材料P280GH碳鋼的FAC速率為2.41 g/(dm2·a),疏水管道材料P280GH、P11、P22碳鋼的平均腐蝕速率分別為1.45,0.72,0.72 g/(dm2·a)。采用ETA+NH3作為堿化劑,疏水pH25 ℃為9.7,給水管道材料P280GH碳鋼的FAC速率為2.46 g/(dm2·a),疏水管道材料P280GH、P11、P22碳鋼的平均腐蝕速率分別為2.46,1.30,1.25 g/(dm2·a)。

(a) 給水管道材料

(b) 疏水管道材料

由圖1還可見:給水管道用P280GH碳鋼在3種堿化劑條件下的腐蝕速率基本持平,因此使用堿化劑ETA對給水管道材料P280GH碳鋼腐蝕速率的影響不大。疏水管道材料在3種堿化劑條件下的腐蝕速率則相差較大。由于汽液分配系數(shù)不同造成疏水pH的差別,P280GH、P11、P22 3種材料在堿化劑NH3條件下的FAC速率均最大,ETA+NH3條件下的次之,ETA條件下的最小,試驗結果與文獻[3]一致。

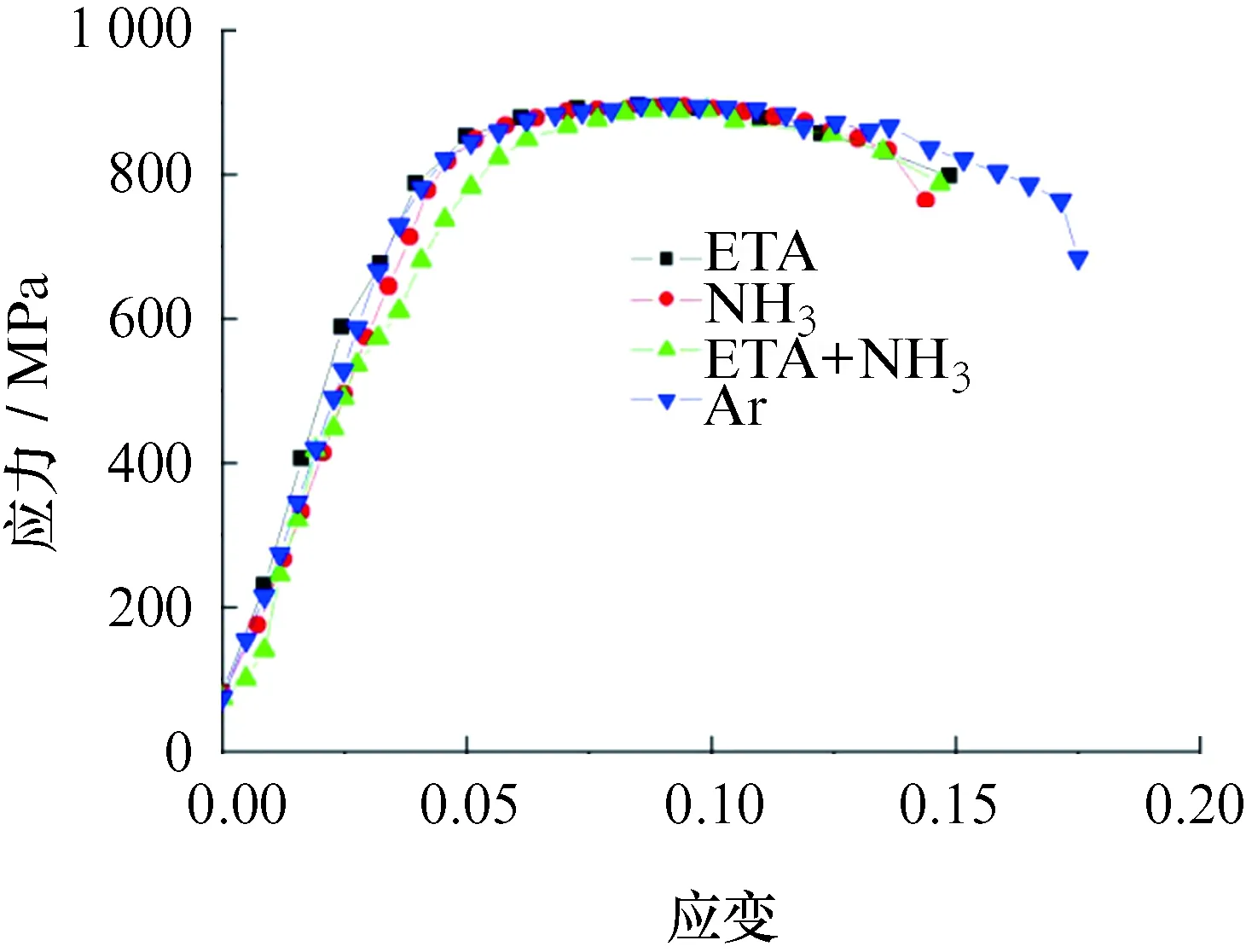

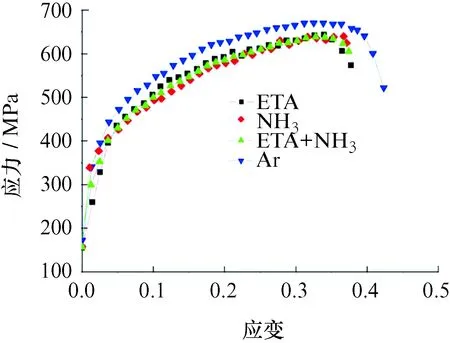

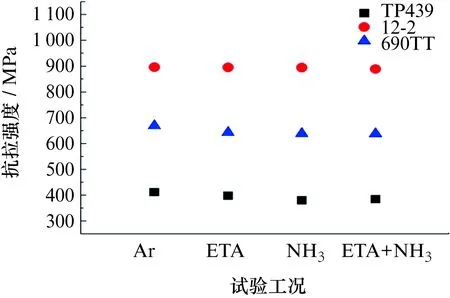

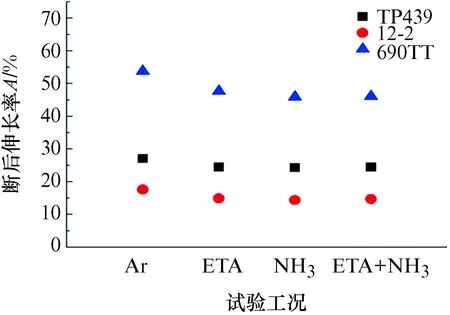

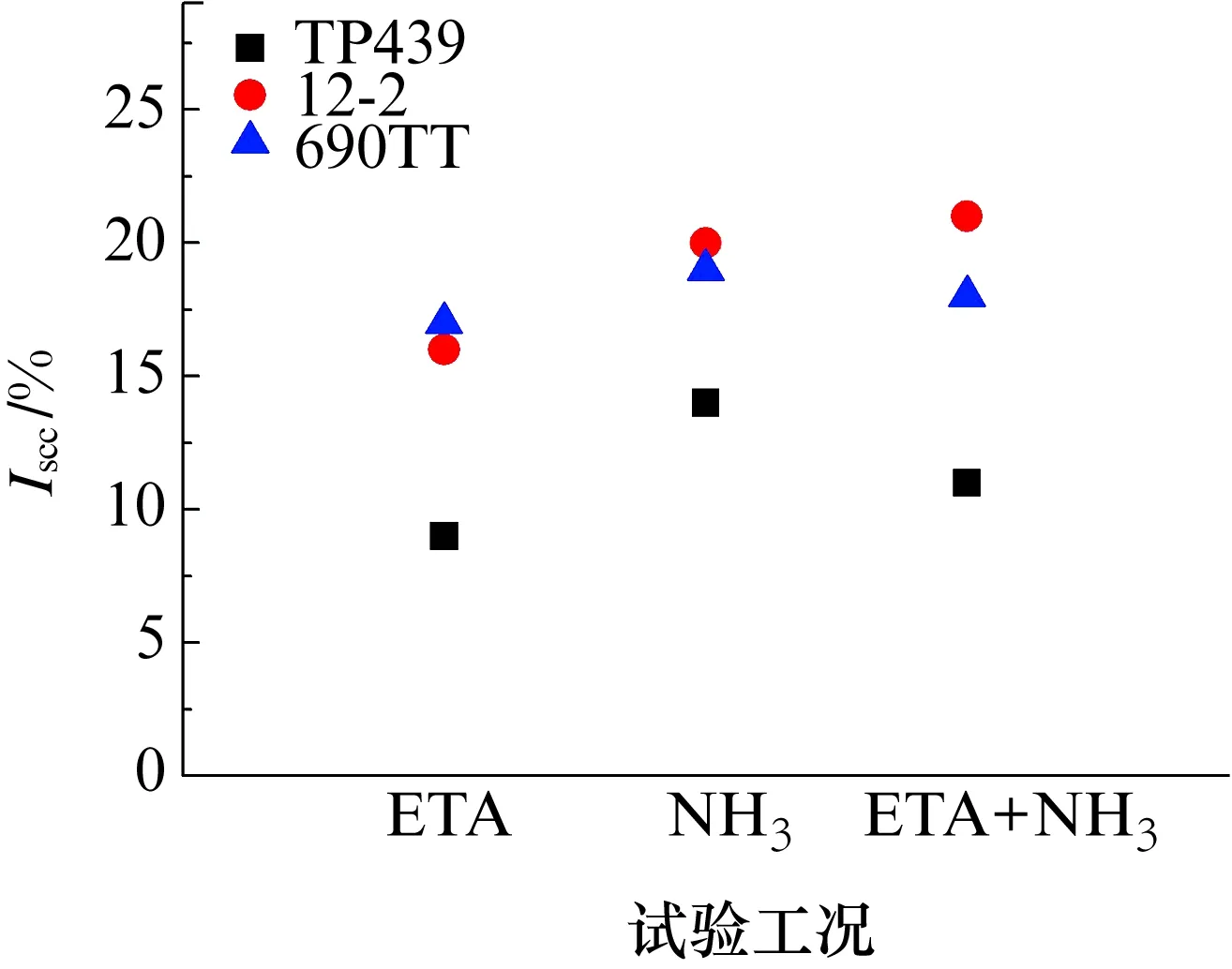

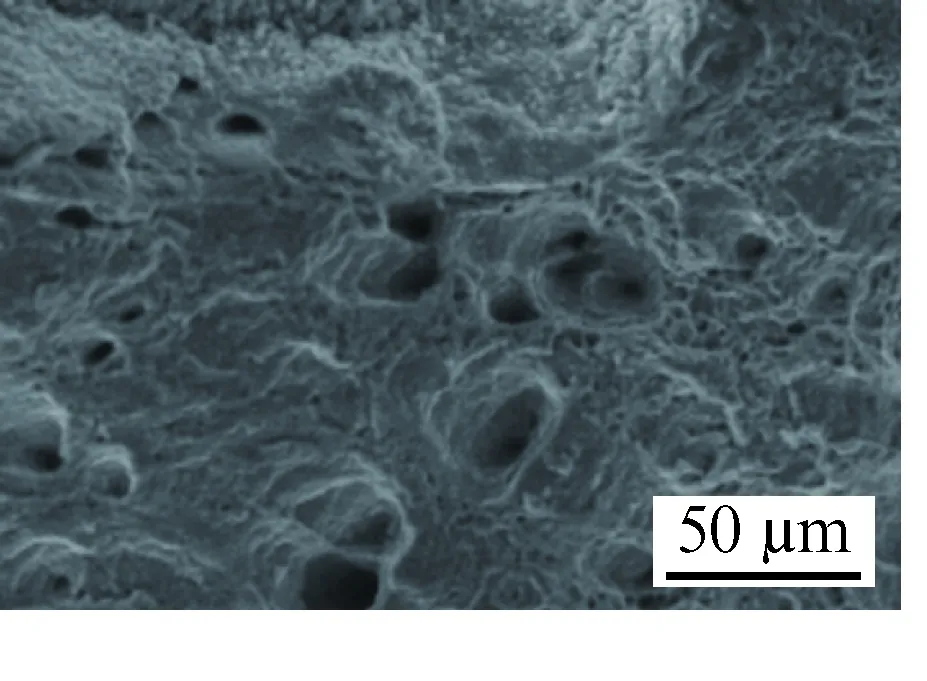

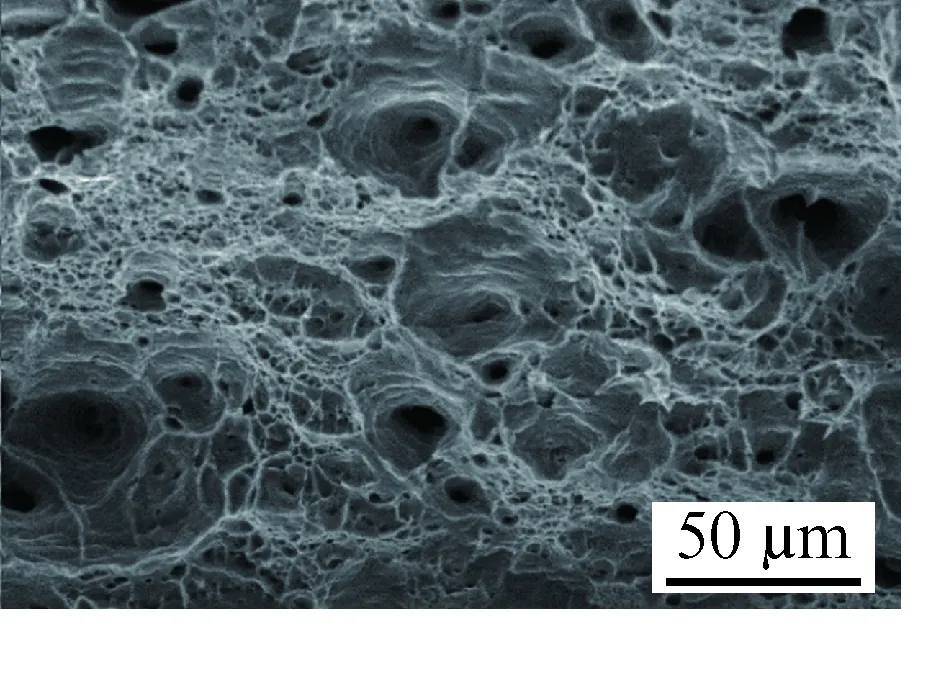

對于輸水管道材料P280GH碳鋼來說,其在ETA條件下的FAC速率是在NH3條件下的1/7,而其在ETA+NH3條件下的FAC速率又是在NH3條件下的1/4;對于P11和P22碳鋼來說,其在ETA條件下的FAC速率是在NH3條件下的1/5,而其在ETA+NH3條件下的FAC速率又是在NH3條件下的1/3。另外,在同一疏水工況條件下,3種材料的FAC速率由小到大依次為:P22碳鋼 由圖2可見:3種材料在不同堿化劑環(huán)境中的應力-應變曲線走勢與其在惰性氣體Ar中的基本一致,均經(jīng)歷了彈性變形→屈服→塑性變形→達到抗拉強度→斷裂。由圖3可見:3種材料在不同堿化劑條件下的抗拉強度與斷后伸長率基本一致,且與在Ar條件下的差別也很小。 (b) X12CrNiMoV12-2 (c) 690TT (a) 抗拉強度 (b) 斷后伸長率圖3 3種材料在不同堿化劑條件下的抗拉強度和斷后伸長率Fig. 3 Tensile strength (a) and elongation after fracture (b) of three materials under the condition of different alkalizing agents 由于試樣的斷裂吸收能包含了載荷和伸長量兩個參數(shù),因此采用斷裂吸收能計算3種材料在不同堿化劑環(huán)境中的應力腐蝕敏感性指數(shù)Iscc,可以比較全面地比較材料在不同介質中的應力腐蝕敏感性,見式(1)。 (1) 式中:Iscc表示試樣應力腐蝕開裂敏感性指數(shù),t0是試樣在惰性介質中的試驗結果,t是試樣在試驗環(huán)境中的試驗結果。 由圖4可見:3種材料在ETA環(huán)境中的應力腐蝕敏感指數(shù)最小,但其Iscc與在其他兩種堿化劑中的差別不明顯。對試驗后斷口進行微觀分析,結果見圖5。由圖5可見:在不同堿化劑環(huán)境中,TP439試樣的斷口微觀形貌均為韌窩,未發(fā)現(xiàn)應力腐蝕開裂特征。X12CrNiMoV12-2和690TT試樣的斷口特征與TP439試樣的類似。試驗結果表明,使用ETA代替NH3作為堿化劑不會增加TP439、X12CrNiMoV12-2及690TT等3種材料的應力腐蝕敏感性。 圖4 3種材料在不同堿化劑條件下的應力腐蝕敏感指數(shù)Fig. 4 Stress corrosion sensitivity index of three materials under condition of different alkalizing agents (a) ETA (b) ETA+NH3 (c) NH3 (d) Ar 樹脂再生劑可以把樹脂表面被包裹的基團洗脫出來,恢復樹脂的交換能力,由于ETA和NH3的分子大小和堿性不同,樹脂在不同堿化劑環(huán)境中的再生能力也不同。ETA和樹脂再生劑 H2SO4分別反復通過陽離子樹脂650 CH和IRN77柱,失效、再生和淋洗,交替運行18次后發(fā)現(xiàn)不論陽離子樹脂是否負載Fe,2種樹脂的含水量分別為43.6%~44.6%和43.8%~46.8%,僅有小幅上升(<6%),而體積全交換容量基本沒有變化,樹脂未出現(xiàn)裂紋和破碎,其壓碎強度依然遠大于標準要求。ETA+乙酸和再生劑NaOH分別反復通過陰離子樹脂550A OH和IRN77柱,交替運行18次后,體積全交換容量分別下降13%和17%,2種樹脂的含水量均略有上升并表現(xiàn)出輕微的降解。試驗后2種樹脂均未發(fā)現(xiàn)裂紋和破碎,機械強度也沒有明顯變化。試驗結果表明,ETA反復接觸對陽離子樹脂和陰離子樹脂的動力學性能沒有影響。 圖6是NH3、ETA、ETA+NH3不同堿化劑通過650 CH和550A OH混床樹脂期間出水溶液電導率隨時間的變化曲線。每種堿化劑通過混床一段時間后電導率突然上升的時間即堿化劑穿透樹脂時間。試驗結果表明,ETA可延長混床樹脂運行周期,這與李新民等[8]的研究結果一致。 圖6 不同堿化劑通過混床樹脂柱期間出水溶液電導率與時間的關系Fig. 6 Relationship between conductivity of aqueous solution and time during of different alkalizing agents passing through the mixed resin column (1)ETA與二回路碳鋼具有較好的相容性,給水采用ETA或者ETA+NH3混合處理,與傳統(tǒng)純NH3工況相比,對給水管道材料P280GH碳鋼的FAC速率影響不大,但可以明顯降低疏水管道材料P11、P22碳鋼的FAC速率。 (2)ETA與二回路典型不銹鋼TP439、X12CrNiMoV12-2和鎳基合金690TT具有較好的相容性。使用ETA或者ETA+NH3作為堿化劑,與傳統(tǒng)純NH3工況相比,不會增加上述材料的應力腐蝕敏感性。 (3)ETA與二回路典型樹脂材料相容性較好。使用ETA或者ETA+NH3作為堿化劑,不降解陽離子樹脂且不影響樹脂的機械強度,輕微降解陰離子樹脂,但不改變其機械強度。與傳統(tǒng)純NH3工況的相比,使用ETA或ETA+NH3作為堿化劑能夠延長凈化床的運行周期。2.2 ETA對不銹鋼及鎳基合金應力腐蝕性能的影響

2.3 ETA對樹脂綜合性能的影響

3 結論