激光選區熔化增材制造GP1不銹鋼動態拉伸力學響應與層裂破壞*

史同亞,劉東升,陳 偉,謝普初,汪小鋒,王永剛

(寧波大學沖擊與安全工程教育部重點實驗室,浙江 寧波 315211)

近年來,金屬增材制造技術發展迅猛,主要有激光選區熔化法(selective laser melting, SLM)、電子束選區熔化法、激光熔融沉積法等,其中SLM應用最廣泛[1-2]。波音公司、空客公司、GE航空、中航成飛和沈飛都采用SLM來生產不同的飛機零部件,并應用于新航空發動機的研發,以期降低飛機的結構重量,提高其有效推重比。目前制約大型金屬構件SLM制造發展和應用的瓶頸是加工過程中內部缺陷控制問題[3]。內部缺陷產生將直接影響增材制造金屬材料的力學性能。因此,關于增材制造金屬材料的微觀組織結構與力學性能亟待人們開展相關研究。

國內,王沛等[4]研究了不同加工工藝參數對SLM制備的316不銹鋼材料致密性的影響。呂豪等[5]研究了熱處理狀態對SLM 制備GH4099合金的顯微組織與靜態拉伸性能的影響。尹燕等[6]研究了SLM制備316L不銹鋼微觀組織及靜態拉伸力學性能。王志會等[7]研究了SLM制備AF1410超高強度鋼的微觀組織與力學性能,發現熱處理后試樣硬度、屈服強度和抗拉強度均有提高。國外,Yadollahi等[8]研究了SLM成型方向以及熱處理對17-4PH不銹鋼的影響,揭示了成型方向對試樣的準靜態力學性能具有很大的影響,而通過熱處理無法徹底消除這些影響。Suryawanshi等[9]對SLM工藝制備的316L不銹鋼的準靜態力學性能進行了研究,得出了SLM制備的316L不銹鋼的裂紋擴展機理。Wang等[10]通過SLM技術制造出的奧氏體316L不銹鋼,發現其屈服強度與拉伸延展性的性能組合超越傳統鍛造316L不銹鋼。Sun等[11]對比分析熱處理工藝對增材制造和鍛造17-4PH不銹鋼微觀結構演化的影響。目前,國內外學者已經對SLM制備的許多金屬材料的微觀組織和力學性能已開展了一些的研究工作,但主要局限于工藝參數的影響,力學性能方面研究則集中在準靜態加載條件下。近年來,沖擊加載下增材制造金屬材料的力學性能研究也引起了大家關注。Gray等[12]研究了SLM制備的316L不銹鋼材料的動態壓縮力學性能和層裂特性,并討論了熱處理的影響,同時還與鍛造316L不銹鋼的力學性能進行對比分析。Song等[13]采用分離式Hopkinson壓/拉桿對SLM制備的304L不銹鋼的動態拉伸與壓縮力學性能開展了實驗研究,發現SLM制備的304L不銹鋼的動態屈服強度比鍛造304L不銹鋼高出20%以上。McWilliams 等[14]研究了激光掃描路徑和熱處理工藝對SLM制備的17-4PH不銹鋼動態壓縮力學響應的影響規律。

本文中擬采用SLM法制備GP1不銹鋼板條狀拉伸試樣和層裂圓片試樣。利用HTM-5020 高速拉伸試驗機與動態數字圖像相關性(digital image correlation, DIC)全場應變測量技術結合,對板條試樣開展寬廣應變率范圍內(10-2~103s-1)的動態拉伸實驗,討論增材制造GP1不銹鋼拉伸力學響應的應變率效應。再利用一級輕氣炮和激光干涉粒子速度測量技術,對圓片試樣開展層裂實驗研究,研究一維應變條件下增材制造GP1不銹鋼材料的動態拉伸斷裂特性。最后,對拉伸斷裂斷口進行金相顯微分析,揭示材料的拉伸斷裂機制,并討論應變率和應力狀態的影響。

1 實 驗

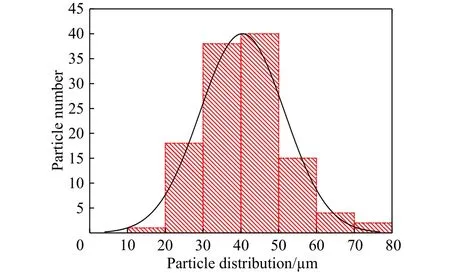

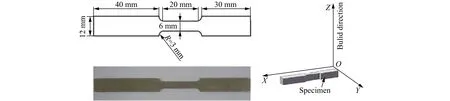

1.1 材料與制備工藝

實驗選用的金屬粉末材料為EOS公司所提供的GP1不銹鋼粉末,應用能譜儀對GP1不銹鋼成分進行定量測定。GP1不銹鋼粉末化學成分的質量分數分別為:Si,0.63%;Cr,17.54%;Fe,74.14%;Ni,4.33%;Mn,0.61%;C,0.05%;Cu,2.69%。GP1不銹鋼粉末化學成分與美標的17-4 PH不銹鋼成分基本一致。GP1不銹鋼粉末的掃描電子顯微鏡(scanning electron microscope, SEM)形貌如圖1所示,平均粒徑為40 μm,粒徑分布如圖2所示。試樣制備使用德國EOS M280金屬3D打印機,該設備采用功率為400 W的Yb-fibre激光器,其中最大成型尺寸為250 mm×250 mm×325 mm,掃描方式為振鏡掃描,最大的掃描速度為7 m/s。針對GP1不銹鋼粉末,激光燒結工藝參數:掃描速度,1 000 mm/s;鋪粉速度,80 mm/s;激光功率,400 W;層厚,20 μm;預熱溫度,80 ℃。試樣成型過程中充入氮氣作為惰性保護氣體,防止試樣在成型過程中氧化[15]。圖3給出了板條試樣設計尺寸、成型后的板條試樣照片及成型過程示意圖。

圖1 GP1不銹鋼粉末掃描電子顯微鏡形貌Fig. 1 Scanning electron microscope morphology of GP1 stainless steel powder

圖2 粒徑分布圖Fig. 2 Powder size distribution for GP1 stainless steel powder

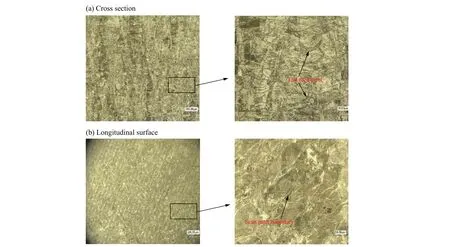

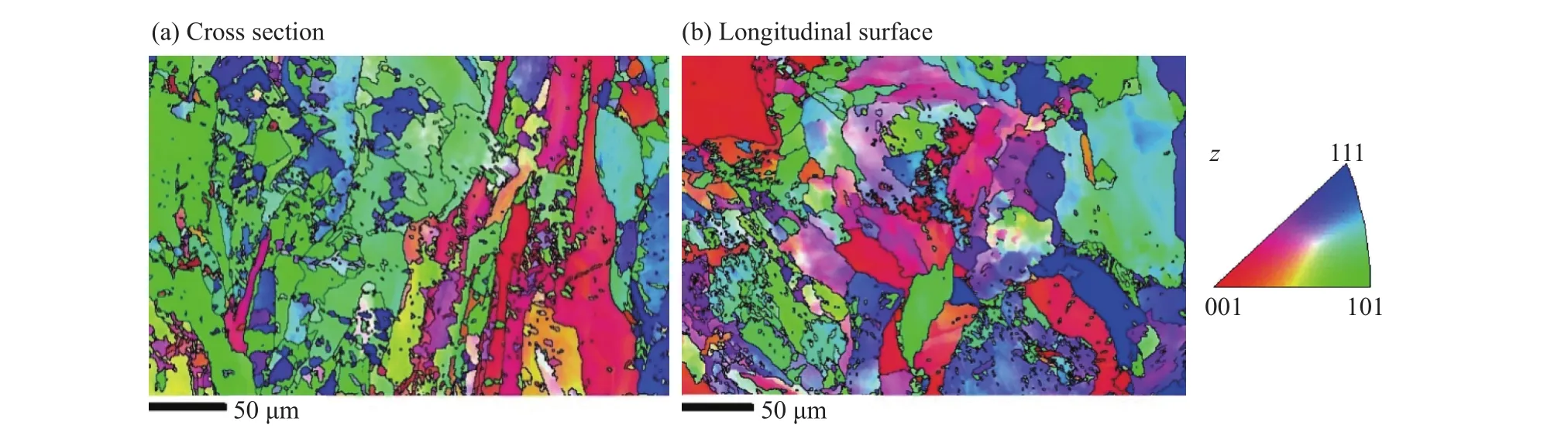

實驗前,首先對SLM法制備的GP1不銹鋼試樣的微觀組織結構進行表征。圖4給出了試樣標距段的橫截面與縱表面光學金相照片和局部放大照片。從圖4可以看到:(1)無論是橫截面還是縱表面,都顯示材料的致密性是非常好的,沒有觀察到明顯的缺陷點;(2)在橫截面局部放大照片上可以清楚地觀察一層層近似半圓形的激光熔池邊界線,熔池之間有明顯交疊現象,熔池深度約30 μm,超過粉末鋪層厚度;(3)激光熔池排列并不規則,這是由于層與層之間激光掃描路徑與策略不同;(4)在縱表面局部放大照片上可以看到大小不等的橢圓狀激光掃描路徑邊界線。為了進一步觀測GP1不銹鋼的微觀組織,采用場發射掃描電鏡對GP1不銹鋼的橫截面與縱表面進行電子背散射衍射(electron backscattered diffraction,EBSD)表征,如圖5所示。圖5顯示:激光選取熔化制備的GP1不銹鋼的晶粒大小和形狀都非常不均勻,以粗大柱狀晶粒為主。

圖3 試樣設計尺寸、成型后試樣照片以及成型工藝過程示意圖Fig. 3 Sample design dimension, sample photograph after moulding and schematic diagram of moulding process

圖4 激光選區熔化法制備的GP1不銹鋼光學顯微結構Fig. 4 Optical images of GP1 stainless steel processed by selective laser melting

圖5 激光選區熔化法制備的GP1不銹鋼顯微結構的電子背散射衍射表征Fig. 5 Electron backscattered diffraction images of GP1 stainless steel processed by selective laser melting

1.2 實驗方案

1.2.1 單軸拉伸實驗

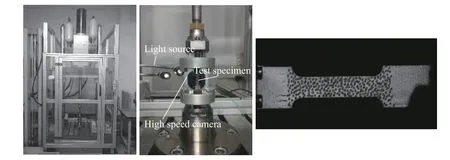

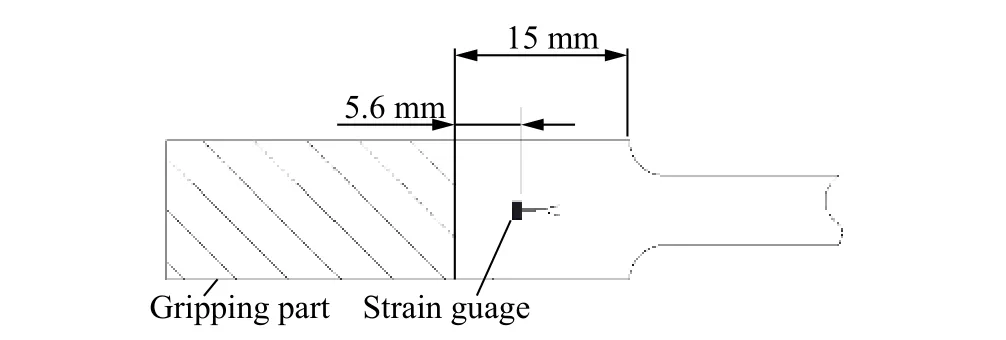

采用HTM-5020液壓伺服高速拉伸試驗機開展單軸拉伸實驗,如圖6所示。該試驗機有閉環和開環兩種加載控制模式,加載速度范圍為 0.1 mm/s~20 m/s,本實驗中選擇了 0.2、2、20、200 mm/s,2、8、12 m/s等7種加載速度。由于試樣標距段長20 mm,不同加載速度所對應的試樣拉伸應變率分別為10-2、10-1、100、101、102、4×102、6×102s-1。除 0.2、2 mm/s采用閉環加載控制模式外,其余加載速度都采用開環加載控制模式。在每個應變率下,重復性做3次實驗,以確定實驗數據的準確性。在拉伸應變率10-2~102s-1條件下,試樣的加載力由試驗機上的壓電式測力傳感器來監測。在高應變率拉伸時,HTM-5020高速拉伸試驗機的壓電式測力傳感器記錄的力時程數據往往會出現較大幅度的振蕩,從而嚴重影響實驗結果精度。這里采用在試樣夾持段合適位置粘貼應變片來直接測量加載力時程,如圖7所示。試樣尺寸設計時,要保證試樣夾持段截面積遠大于標距段截面積,使得夾持段始終處于彈性變形范圍內[16],隨后利用試樣夾持段實測的應變乘以材料彈性模量即得到加載力。試樣標距段應變則采用數字圖像相關性全場應變測量技術[17-19]來監測。

圖6 HTM-5020高速拉伸材料試驗機、試樣夾具及試樣散斑圖Fig. 6 HTM-5020 high-speed machine, sample fixture, and speckle image of specimen

圖7 應變片粘貼在GP1不銹鋼試樣的位置Fig. 7 Position of strain gauge pasted on GP1 stainless steel specimen

1.2.2 平板撞擊層裂實驗

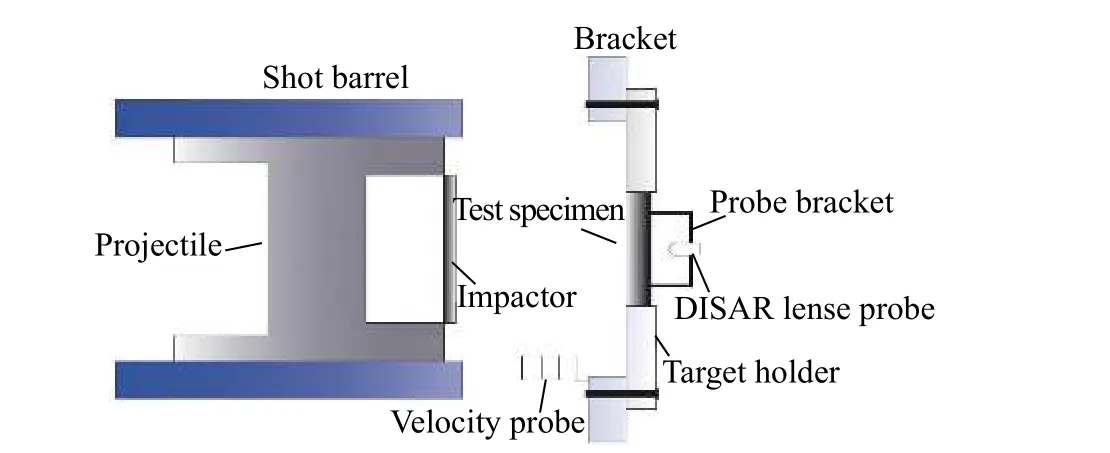

平板撞擊層裂實驗是研究材料在一維應變條件下損傷演化及層裂強度的重要實驗手段[20-21]。實驗在內徑為57 mm的一級輕氣炮上進行,采用全光纖激光位移干涉系統(displacement interferometer system for any reflector, DISAR)[22]來監測樣品自由面速度時程曲線,飛片擊靶速度由電刷子探針測得,實驗裝置示意圖如圖8所示。試樣的厚度為3.6 mm,直徑為40 mm;飛片的厚度為1.75 mm,直徑為53 mm,實驗采取對稱碰撞方式。當飛片高速撞擊樣品后,在飛片和樣品中同時產生壓縮沖擊波,壓縮沖擊波在飛片和樣品的自由面分別反射得到兩束稀疏波,這兩束稀疏波在材料內部相遇后產生拉伸應力, 當拉伸應力作用下材料內部會出現損傷,隨著拉伸應力不斷增大,損傷區域不斷演化,直至最后完全斷裂。

圖8 層裂實驗裝置示意圖Fig. 8 Schematics of the setup for spallation experiment

2 結果與分析

2.1 單軸拉伸實驗結果與分析

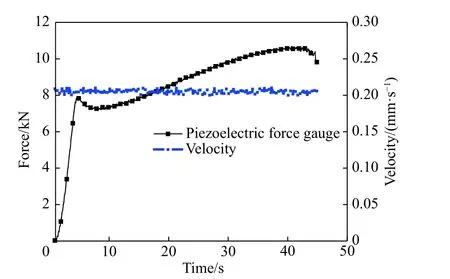

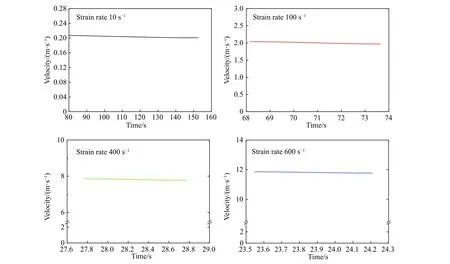

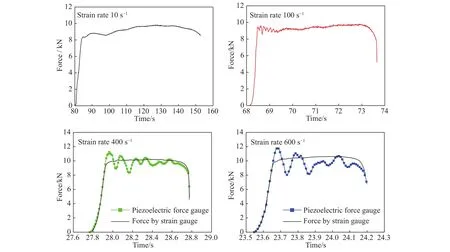

在對實驗結果分析之前,有必要考察一下HTM-5020高速試驗機閉環和開環加載控制穩定性。圖9給出了閉環控制模式下加載速度時程曲線以及力時程曲線,從圖中可以看到:加載速度滿足恒速加載條件,力時程曲線也較光滑。圖10給出了開環加載控制模式下加載速度時程曲線,結果顯示:(1) 加載速度基本上可以維持穩定,保證了試樣的恒定應變率加載條件,這一點優于傳統的Hopkinson拉桿實驗。圖11則給出了開環加載控制模式下力時程曲線,圖中顯示:當速度較低(0.2、2 m/s)時,壓電式測力傳感器測得的力時程曲線較光滑;但當速度較高(8、12 m/s)時,由于傳感器頻響及共振等原因,力時程曲線上出現了較大震蕩,嚴重影響了實驗精度。因此,為了獲得較準確的力時程數據,在高應變率加載時必須采用上述的應變片直接測量技術。圖11中顯示的應變片測得的力時程數據較光滑。

圖9 閉環控制時力與速度時程曲線Fig. 9 Force and velocity profiles under closed loading control mode

圖10 不同應變率下的加載速度時程曲線Fig. 10 Velocity profiles at different strain rates

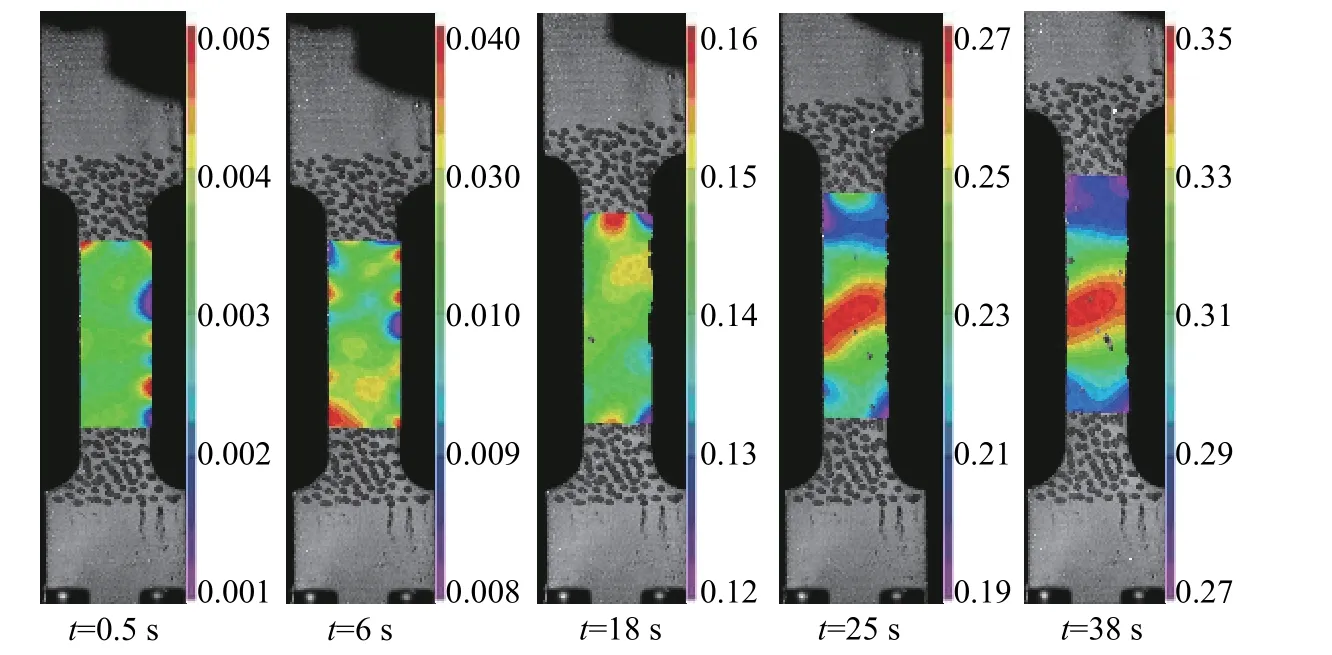

試樣的拉伸應變采用DIC方法進行測量。圖12給出了應變率為10-2s-1下的不同時刻DIC分析得到試樣標距段的全場應變分布云圖,圖中顯示:變形前期階段試樣表面應變分布較均勻,但到變形后期試樣表面應變會出現明顯的局域化,與加載方向夾角約45°,這表明應變局域化主要是由剪應力引起的。

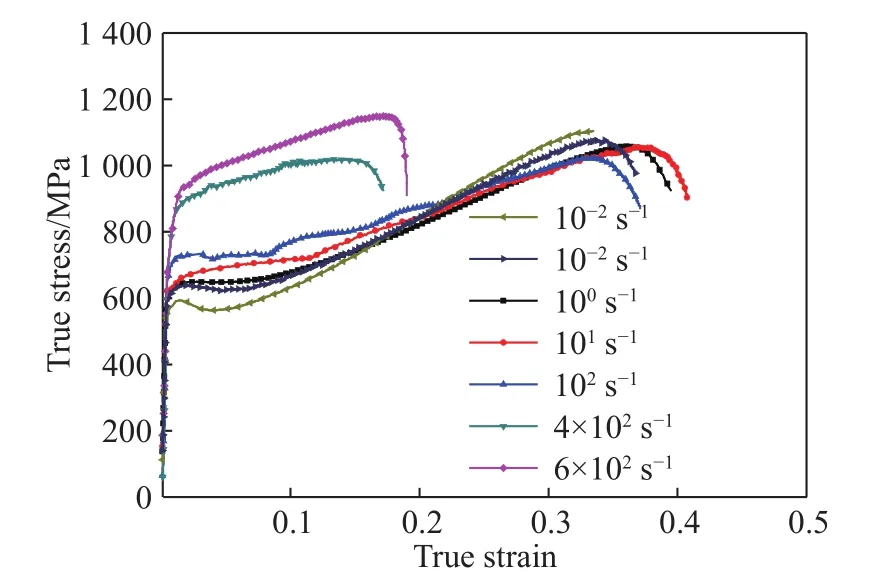

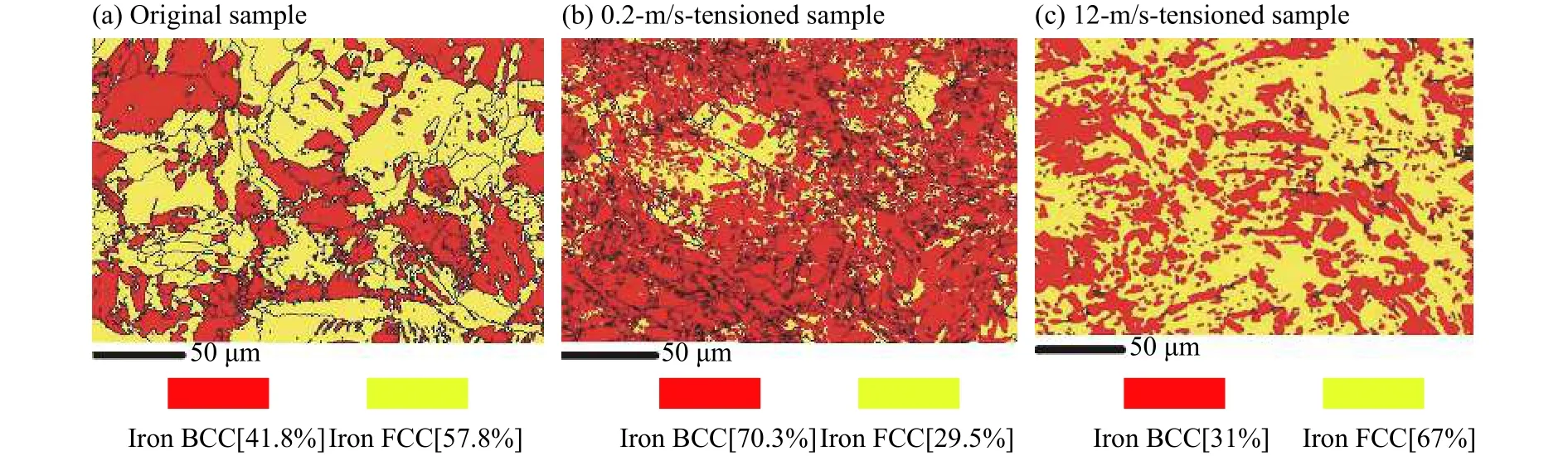

圖13給出了GP1不銹鋼在10-2~6×102s-1應變率下拉伸應力-應變曲線。首先對應力-應變曲線的初始線性段進行直線擬合,獲得增材制造GP1不銹鋼的楊氏模量約為160 GPa,明顯低于普通碳鋼。其次,觀察到GP1不銹鋼流動應力具有比較顯著的應變強化效應,該應變強化效應的物理機制并不是傳統的位錯塞積而是奧氏體到馬氏體相變。圖14給出了原始試樣、0.2 m/s及12 m/s拉伸速度下回收試樣奧氏體和馬氏體體積分數的EBSD表征結果,其中黃色代表晶體結構為FCC的奧氏體,紅色代表晶體結構為體心立方(body-centered cubic, BCC)的馬氏體。Clausen等[23]曾采用原位中子衍射法發現增材制造GP1不銹鋼無論在準靜態單軸壓縮還是拉伸加載下均會發生明顯的奧氏體到馬氏體相變過程,隨著馬氏體相體積分數增加,材料強度不斷增大。從圖13還可以觀察到GP1不銹鋼在低應變率下有明顯的上屈服點和下屈服點,隨著應變率升高,這種現象逐漸消失。最后,圖13顯示:隨著應變率的升高,初始屈服應力明顯增大,特別是當應變率為400 s-1和600 s-1時,屈服應力增大尤為顯著,同時斷裂應變顯著減小。這一現象可能也不僅僅歸因于應變率的影響,也與材料中微觀結構演化相關。圖14(c)中高速拉伸加載下沒有觀察到馬氏體體積分數增大,反而略有減小,但馬氏體分布更均勻化,具有很好的強化效果,其中原因值得進一步深入研究。已有學者指出在低應變率下材料變形時間長,有充分時間實現位錯滑移,因而促進了馬氏體相變;在高應變率下材料變形時間短,產生的絕熱溫升會增加奧氏體的穩定性,并且會抑制馬氏體的相變[24]。圖15給出了GP1不銹鋼屈服應力隨應變率的變化曲線,采用Cowper等提出的冪指數模型[25]對實驗結果進行擬合:

圖11 不同應變率下的力時程曲線Fig. 11 Force profiles at different strain rates

圖12 不同時刻的GP1不銹鋼試樣標距段應變分布云圖(應變率為10-2 s-1)Fig. 12 Strain distributions of GP1 stainless sample at different times (strain rate is 10-2 s-1)

圖13 不同應變率下GP1不銹鋼的真實應力-應變曲線Fig. 13 True stress-true strain curves of GP1 stainless steel at different strain rates

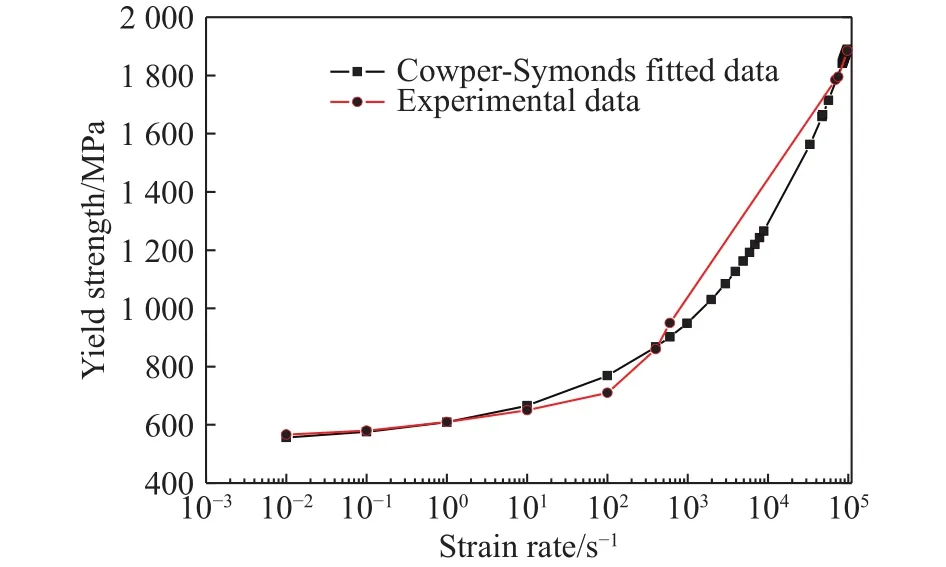

式中:σ為材料屈服應力,為應變率;σ0、p和c為擬合參數,擬合結果為σ0=535 MPa,c=2 655 s-1,p=0.26。

圖14 GP1不銹鋼中奧氏體和馬氏體體積分數電子背散射衍射表征(黃色代表奧氏體,紅色代表馬氏體)Fig. 14 Electron backscattered diffraction characterizations of volume fraction for austenite and martensite in GP1 stainless steel(yellow represents austenite, red represents martensite)

圖15 GP1不銹鋼屈服應力隨著應變率的變化曲線Fig. 15 Yield stress variation of GP1 stainless steel with strain rate

圖16 不同初始速度下GP1不銹鋼的自由面速度剖面Fig. 16 Free-surface velocity profiles of GP1 stainless steel at different initial velocities

2.2 層裂實驗結果與分析

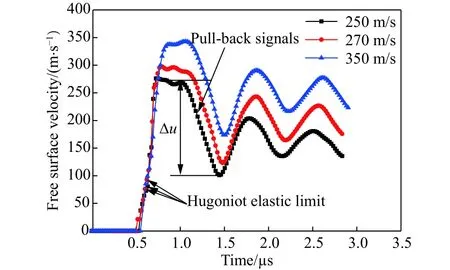

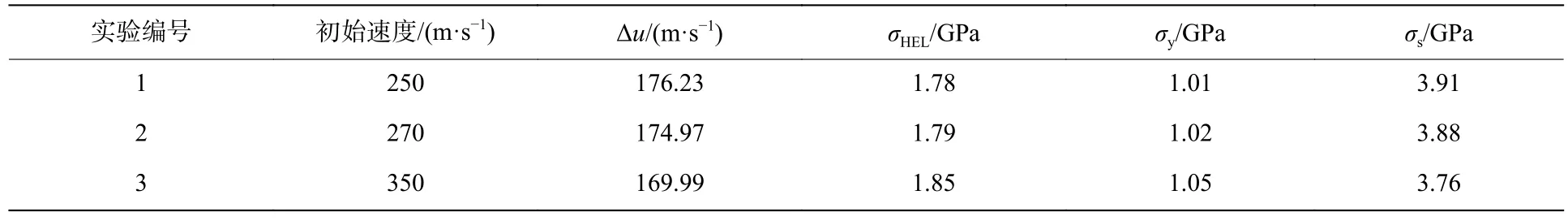

實驗中,通過設置不同的驅動氣體壓力值來改變飛片擊靶速度,實驗設置了3組不同加載氣壓值,分別得到了飛片速度為250、270和350 m/s。圖16給出了3組不同速度撞擊條件下實測的自由面速度時程曲線,自由面速度曲線上初始拐點(圖中箭頭所示初)對應于材料的雨貢紐彈性極限(Hugoniot elastic limit, HEL)σHEL,同時在自由面速度曲線也觀察到明顯反映層裂破壞的Pull-back信號[26-27]。根據雨貢紐彈性極限可以計算材料的屈服強度,而利用Pull-back回跳信號的幅值速度Δu可以近似計算出材料層裂強度[28],計算公式分別如下:

式中:μ為GP1不銹鋼的泊松比,0.3;σy為材料的動態屈服強度。屈服應力計算結果見表1,同時也添加在圖15中,發現可以采用統一參數來描述屈服應力隨應變率的變化的關系:

式中:σs為材料的層裂強度;ρ為GP1不銹鋼的密度,7 800 kg/m3;cb為材料的體聲波速,5 700 m/s;其Δu為自由面速度最大值與信號第一次反彈時自由面速度最小值之差。計算結果見表1,從中得到GP1不銹鋼的層裂強度隨飛片撞擊增大而略有小幅度減少。

表1 一維應變平板撞擊實驗結果Table 1 Results of one-dimensional strain plane impact test

2.3 斷裂機制討論

2.3.1 單軸拉伸斷裂機理

圖17 不同應變率下GP1不銹鋼的宏觀斷口以及微觀形貌Fig. 17 Macro-fracture and micro-morphology of GP1 stainless steel at different strain rates

利用基恩士VHX-1000超景深光學顯微鏡和場發射掃描電鏡對單軸拉伸下增材制造GP1不銹鋼試樣的斷口進行顯微金相分析。圖17給出了不同應變率下的試樣斷口宏觀光學三維重構形貌和SEM顯微形貌。在準靜態下(10-2s-1)試樣斷口平面與拉應力方向約成45°,這表明斷裂模式是剪切斷裂,而從斷口SEM顯微形貌中可以看出斷口處有高密度小韌窩,在小韌窩周圍有一些很小的孔洞,韌窩排列方向與裂紋擴展方向一致。隨著應變率增大(10 s-1),從宏觀斷口三維重構形貌合成圖可以觀察到試樣斷口呈不規則面,與拉應力方向接近垂直,這表明了斷裂模型開始從剪切斷裂向拉伸斷裂轉變,SEM顯微形貌仍然觀察到高密度小韌窩,同時也觀察一些深度很大的大韌窩。當應變率進一步增大(600 s-1),試樣斷口與拉應力之間夾角約51°,斷裂模型主要是剪切斷裂,從SEM顯微形貌可以看一些非常淺的高密度小韌窩,同時觀察到一些類似于舌苔狀的平滑區,這表明材料斷裂機制從韌性斷裂向脆性斷裂轉變,從而導致GP1不銹鋼高應變率下的拉伸斷裂應變明顯減小。

2.3.2 層裂試樣的損傷演化與斷口金相分析

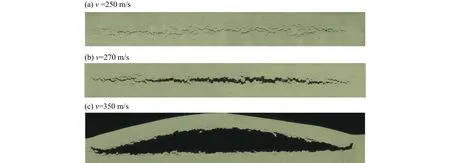

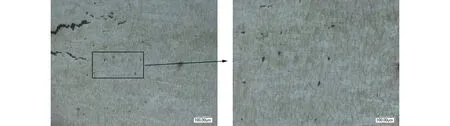

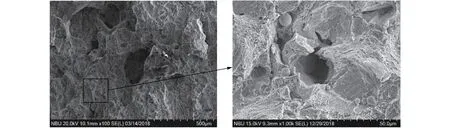

把不同撞擊速度下軟回收試樣從中心切開,再通過金相制樣工藝處理后,在VHX1000光學顯微鏡下進行觀測,斷面形貌如圖18所示。在初始速度為250 m/s時,試樣發生初始層裂,層裂面周圍出現了大量微孔洞,其中中間區域微孔洞已相互貫通形成裂紋;隨著速度進一步增高到270 m/s時,試樣中心處裂紋已基本完全貫通,形成了斷口面;當速度增高為350 m/s時,試樣已經發生完全層裂,并且層裂片變形嚴重,試樣外形呈現鼓包狀。為了進一步認識損傷成核與長大機制,我們對初始層裂試樣進步局部切割與細磨,通過腐蝕液進行輕微腐蝕,得到局部放大損傷演化形貌如圖19所示,從中清楚地觀察到微孔洞主要成核于激光熔池邊界線的交匯處,這表明對于激光燒結工藝制備的金屬材料內部的激光熔池邊界線的交匯處是其薄弱點。對于完全層裂試樣,圖20給出了層裂試樣斷口SEM顯微形貌,從圖中可以看到斷口表面分布著大量的韌窩,與單向拉伸斷口明顯不同,三向拉伸下層裂斷口的韌窩深度和尺寸明顯增大,并且在斷口上還觀察到一些小金屬球,這些小金屬球可能是由于局域溫升導致材料熔化而產生的。

圖18 不同初始速度下的層裂剖面Fig. 18 Spall profiles at different initial velocities

圖19 初始層裂的微觀金相Fig. 19 Microscopic metallographic phase of initial spallation

圖20 GP1不銹鋼層裂斷口微觀形貌Fig. 20 Micrographs of ductile fractures in GP1 stainless steel spallation

3 結 論

以激光選區熔化增材制造GP1不銹鋼為研究對象,采用高速拉伸試驗機和一級輕氣炮,分別開展了不同應變速率下的單軸拉伸與平板撞擊層裂實驗,得到了以下幾點認識:

(1)增材制造GP1不銹鋼的流動應力具有明顯的應變硬化效應,初始屈服應力隨著應變率呈冪指數增大,基于原始及回收試樣的電子背散射衍射表征結果對比,揭示了單軸拉伸下增材制造GP1不銹鋼會發生相變,相變動力學特性依賴于應變率;

(2)增材制造GP1不銹鋼單軸拉伸試樣斷口顯微形貌特征明顯依賴于應變率,特別是在高應變率下斷口出現了明顯平滑區,這表明斷裂模式從延性斷裂向脆性斷裂轉變;

(3)基于自由面粒子速度時程測量,獲得了增材制造GP1不銹鋼的層裂強度,層裂強度隨著飛片撞擊速度增大而減小;

(4)增材制造GP1不銹鋼層裂試樣的橫剖面及斷口顯微照片清晰反映了微孔洞成核、增長及聚集形成貫穿性主裂紋的物理過程,并揭示激光熔合線交匯處是微孔洞的主要成核源。