中國銅工業現狀與技術展望

姚志超,孫彥文

(北京礦冶科技集團有限公司,北京 100160)

銅被廣泛應用于電力、家電、交通運輸、建筑、電子等領域,科技的進步和經濟的發展,擴大了國內外企業對銅產品的需求。中國已成為世界第一大銅生產國和消費國,全球精銅供需關系變化取決于世界經濟復蘇情況以及中國經濟增長速度對銅的消費需求。根據國際銅研究組的最新預測,受各國經濟政策影響,未來銅需求可能會受到一定提振,銅需求保持穩定增長。我國銅冶煉火法占據主導地位,近年來銅冶煉技術不斷進步和發展[1]。本文針對火法煉銅中的熔煉、吹煉、精煉和電解四個流程,結合我國銅產業規劃,簡要介紹國內銅冶煉技術的發展現狀與趨勢。

1 國內銅冶煉現狀

改革開放前,中國處于計劃經濟時代,國內經濟發展水平較低,同時國內銅冶煉也處于較低水平;改革開放后,通過技術引進消化吸收,國內銅冶煉及加工工業產能不斷增加,尤其2000年后平均增長速度在10%左右,占據全球銅消費增長中的主導地位。近年來,我國自主開發的多項煉銅技術取得了較大發展,但面臨國際金融危機和國內經濟增長新常態的雙重影響。雖然銅冶煉產能不斷增加,但增速放緩,預計今后幾年達到精銅的消費平衡。

1.1 熔煉技術

火法熔煉中,傳統的造锍熔煉存在能源消耗高、冶煉效率低、環境污染嚴重等問題,近年來逐漸被富氧熔煉所取代[2]。目前,在國內,閃速熔煉和熔池熔煉已經發展成為相對成熟的熔煉工藝[3-4]。

20世紀80年代以來,閃速爐逐漸向著高強度、高富氧、高冰銅品位和高投料量的趨勢發展,閃速熔煉工藝因處理量大、反應速度快、能源消耗低、環境污染少等優點而得以廣泛推廣和應用。但是,其在高強度熔煉下也存在一些問題。比如,由于爐體過熱容易被損壞,精礦反應不夠充分,渣含銅量、煙塵率和SO3產生率上升等。國內某企業年產20萬t陰極銅冶煉項目,采用“蒸汽干燥+閃速熔煉+PS-轉爐吹煉+陽極爐精煉+電解”以及煙氣制酸、爐渣選礦、卡爾多爐處理陽極泥等工藝流程,選用閃速熔煉、卡爾多爐等國際先進的工藝技術裝備,成功使用了長期被國外壟斷的圓盤澆鑄及自動剝片裝備,實現部分關鍵設備的國產化,運行效果好于同類進口設備。

熔池熔煉工藝的優勢主要包括原料制備簡單、投資成本低、煙塵率降低等。根據送風方式不同,可分為三種冶煉方法:側吹、底吹和頂吹。國內已經有企業采用“雙側吹富氧熔池熔煉技術+PS轉爐吹煉+陽極爐火法精煉+不銹鋼陰極法電解精煉”工藝,相關項目于2015年10月順利投產,各項指標均已超過設計值,實現了短流程熔煉和高效節能環保的要求。

上述兩者之間的區別在于閃速爐冶煉過程屬于空間反應,氣相為連續反應相;熔池熔煉主要反應發生在熔池內,液相為連續反應相。工藝技術各有優勢。熔煉工藝的選擇主要取決于生產規模、原料成分、企業資源情況等。

1.2 吹煉技術

轉爐吹煉具有工藝簡單、技術成熟等優點,但缺點是間斷操作,爐口漏風,煙氣量波動大、SO2濃度低等。近幾年來,隨著國家環保要求的提升,國內新建銅冶煉廠先后引進閃速連續吹煉、氧氣頂吹連續吹煉新技術[5-6]。其中,三菱法在吹煉時采用頂吹爐連續將銅梳吹煉至粗銅。其特點是投資少、成本低、可連續煉銅,其缺點是建筑成本高,渣含銅高。Kenencot煉銅工藝,即“雙閃”煉銅工藝,技術較為成熟,但其流程復雜,銅鋶需要水淬后干燥才能進行吹煉作業、能耗高、勞動消耗大。

1997年11月,諾蘭達(Nornada)連續吹煉爐在加拿大諾蘭達投產,目前其存在爐子壽命短、硫回收率低等問題。特尼恩特爐的爐期短,煙氣量大,并且硫的回收率低。1999年奧斯麥特爐在中條山侯馬冶煉廠首次投入生產,存在的主要問題為送風時率低、制酸尾氣硫含量超標、煙氣排空后容易造成環境污染等。雙底吹連續煉銅工藝,解決了吹煉工序中存在的含硫煙氣無組織排放及難收集的問題,其優點是煙氣量小,SO2濃度高且穩定,煙氣連續穩定,利于高溫煙氣余熱的回收利用[7]。

1.3 精煉技術

回轉式陽極爐氧化還原精煉法的缺點是:氧化和還原是兩個對立的過程,作業時間長、生產效率低、還原劑消耗高、黑煙污染和碳污染嚴重。

國內開發了一種新的精煉技術,采用鼓入惰性氣體攪拌銅液達到一步脫硫除氧的目的[8-9]。新工藝具有作業流程短、生產效率高、無需還原劑等優點,不但可以節約能源,而且能夠減少碳的排放。

1.4 電解技術

隨著銅冶煉技術的發展,對電解精煉的要求也越來越高。目前,綜合產能和成本的考慮,最佳方式是提高電流密度。在保證產品質量的前提下,如何提高電流密度、強化電解生產效率成為關鍵。艾薩不銹鋼陰極電解工藝的成功應用標志著我國銅電解工藝技術已達到國際先進水平,該工藝通過較大的電流密度和較小的極距,利用自動化程度較高的撥片機組將陰極銅從不銹鋼陰極片上剝離,所用的永久陰極板光滑平整,減少了生產過程中的短路現象,很大程度地提高了產品質量和工作效率[10]。近來,國內開發了一種平行流電解技術,不僅能夠提高電流密度,還可以擴大產能,降低電解能耗。國內自主研發的新型旋流電解技術,可從廢液中選擇性提取高純金屬,流程短、成本低,投資小、建設期短、風險小,具有顯著的社會效益和經濟效益。

2 國內近年來銅冶煉擴能情況

2.1 新增產能及工藝選擇

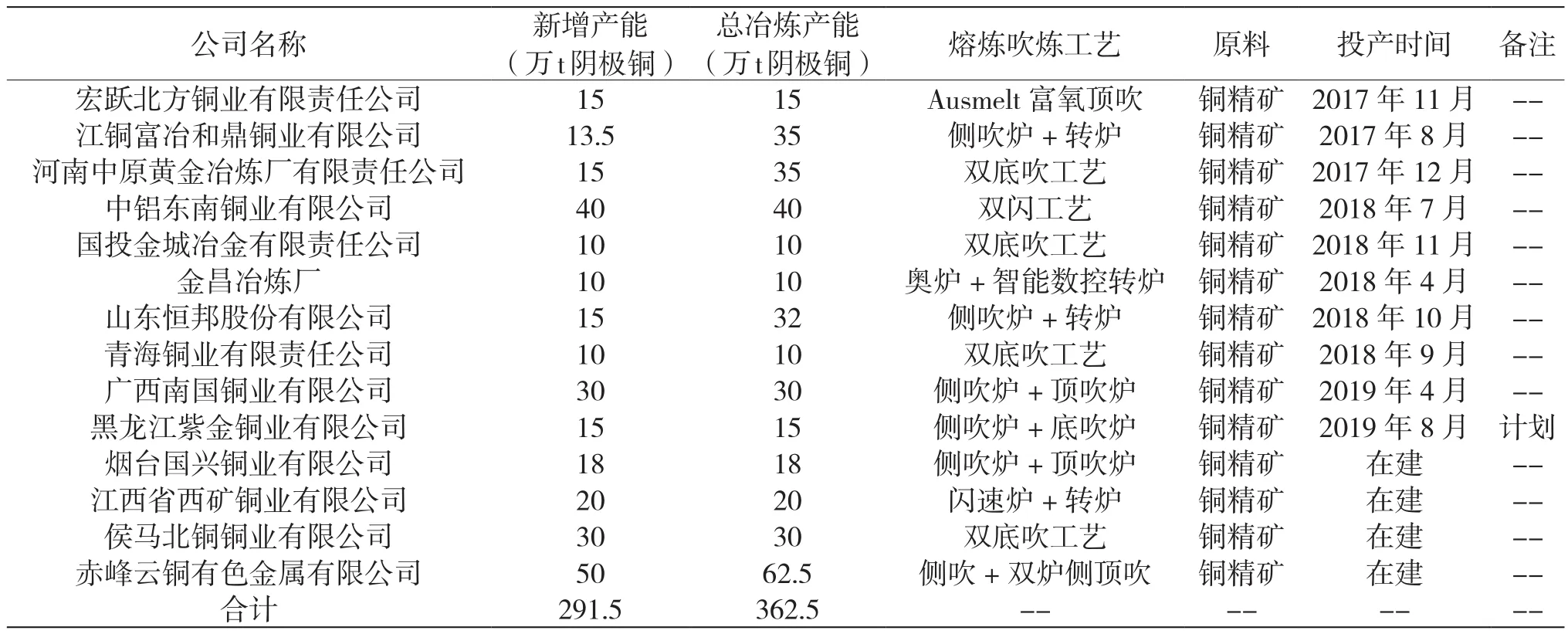

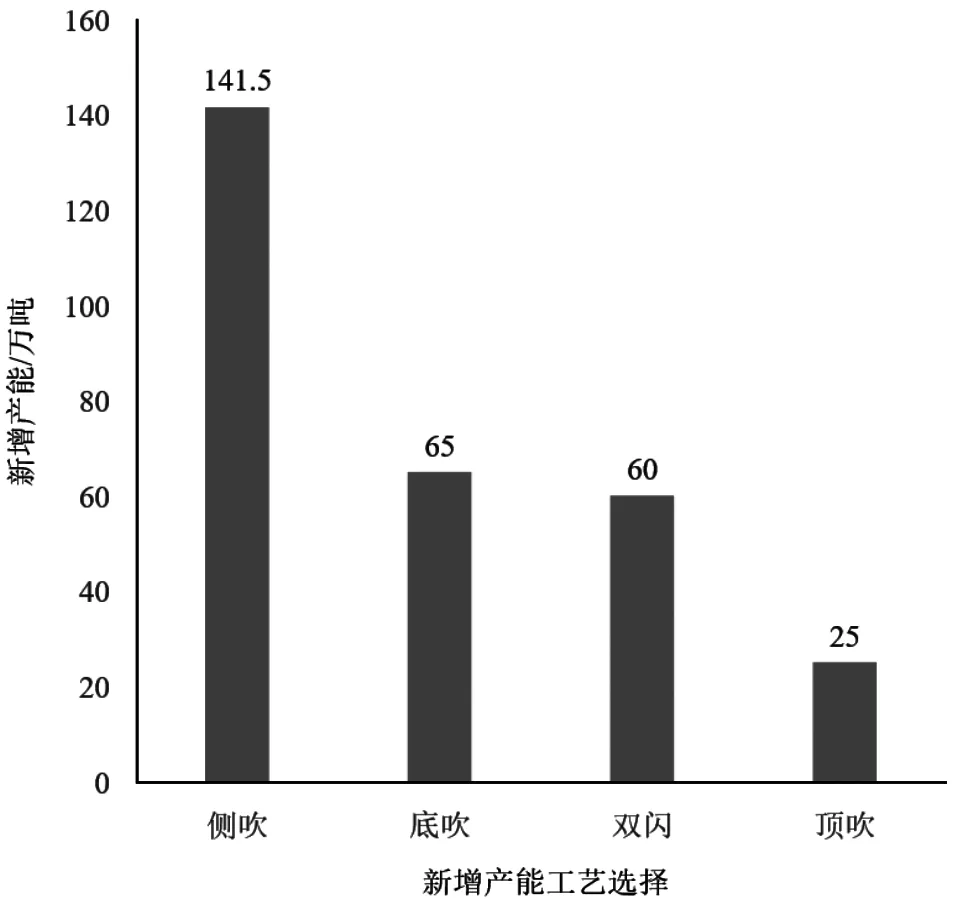

2017年及以后銅冶煉擴能項目如表1所示。由表1和圖1可知,新增及擴產產能中,采用頂吹工藝的僅有兩家,屬于搬遷或者擴能改造項目,沿用了以前的頂吹熔煉技術;“雙閃”煉銅技術僅一家;“閃速爐+轉爐”工藝僅一家,其余均為國內自主研發的側吹和底吹煉銅技術,新增銅冶煉產能工藝以側吹、底吹為主,分別達48.54%和22.30%,合計達70.84%,尤其側吹煉銅技術占比最高,這反映國內開發的側吹及底吹技術獲得了用戶認可,多項指標達世界先進水平。2019年以后,新增產能及原有冶煉廠擴產技改,我國銅冶煉產能將會出現過剩局面。

2.2 國內銅冶煉業面臨的挑戰與機遇

當前,國內外經濟形勢嚴峻,全球礦業已經進入全面調整新時期,主要金屬產品價格長期低位運行,礦業企業并購重組的步伐加快,機遇與挑戰共存。銅冶煉產能擴張有限,但我國銅熔池熔煉技術取得了快速發展,已處于世界先進水平,未來幾十年我國銅冶煉企業應充分利用國內銅冶煉技術和裝備優勢,緊抓一帶一路的機遇,實施走出去戰略,通過兼并和新建,把中國的銅冶煉工業建到世界各地,實現跨越式發展。同時,銅熔池熔煉技術還有很大的發展空間,尤其是在經濟增長新常態下,完善產業結構、短流程、高收率、節能降耗、清潔環保、綜合利用及融入所在地協調發展等依然是銅熔池熔煉技術創新的主攻方向。

表1 2017年及以后銅冶煉擴能項目

圖1 國內新增及擴產產能工藝選擇

2.3 銅冶煉未來前沿技術之一——梯級熔煉

由于國家對環境保護的要求越來越高,推動我國煉銅技術進一步發展,縮短冶煉流程,實現一步煉銅將是更高的目標。梯級熔煉的目標是實現一步煉銅,直接產出高品質粗銅,梯級熔煉的顯著特點是通過梯級熔煉實現熔煉渣含銅小于1.0%。目前的銅熔煉加吹煉工藝是平行熔煉,若想產出高品位冰銅或粗銅,必然導致渣含銅高,這也是把銅熔煉分成熔煉和吹煉的主要原因,通過梯級熔煉技術,熔煉和吹煉就可以在同一冶煉爐中完成,同時熔煉渣含銅維持在較低水平,渣含磁性鐵控制在8%以內。這是未來的發展趨勢和努力方向。

3 結語

我國銅冶煉工業在技術和裝備領域不斷取得創新和發展,基本代表了世界銅冶煉技術和裝備的發展趨勢。同時,實施銅冶煉技術創新仍然銅冶煉企業謀求效益提升的主要手段。實施走出去戰略是我國銅冶煉工業進一步發展的必由之路,銅冶煉企業及裝備與設計單位應提前布局謀劃。國內企業應聯合起來,以國家“一帶一路”戰略為依托實施走出去,將中國的工藝、裝備與當地資源有機結合起來,實現共同發展。