高硫重餾分油對碳鋼的腐蝕

牛魯娜,張 超,蘭正貴,韓 磊,屈定榮

(1.中國石化 青島安全工程研究院,山東 青島 266000;2.中海油 石化工程有限公司,山東 青島 266000)

原油的重質化和劣質化程度不斷增加,含硫、含酸原油加工已然成為了煉油化工企業生存與發展的出路。催化裂化和延遲焦化作為重質油輕質化的重要工藝過程,原料質量通常較差。一般認為當溫度超過420 ℃時,原料中的環烷酸開始汽化分解,溫度再升高,環烷酸完全分解,故在高溫和催化劑苛刻條件下,催化裂化裝置分餾塔下部、延遲焦化裝置分餾塔下部及其管線中基本不存在環烷酸腐蝕,而主要以高溫硫腐蝕為主[1]。為了防止重質餾分在裝置高溫部位的腐蝕,消除腐蝕瓶頸,近年來企業傾向于采取材質升級的措施,SH/T 3096—2012《高硫原油加工裝置設備和管道設計選材導則》中也對裝置用材進行了規定,建議裝置高溫部分材質升級至相對較高的等級,但材質升級就意味著大量的資金投入,而且一般需要在檢修或改造時進行,響應周期長。

材質升級主要是以修正的McConomy曲線得到的理論腐蝕速率為依據,計算時以介質中總硫含量和操作溫度為參數[2-3],通過該方法能獲得不同材料在260~400 ℃、硫質量分數為0.6%原油中的腐蝕速率,當硫質量分數發生變化時,則將腐蝕速率乘以相應的系數來估算。然而,從裝置實際運行情況來看,高溫部位的腐蝕與理論預測的結果有一定的差別,實際用材也存在材質等級不夠或過高的問題,如中國石化燕山石化公司、石家莊煉化分公司、青島煉化公司、茂名石化公司的催化油漿線、焦化蠟油線等高溫重質餾分部位均報告過存在這種不匹配情況。

田松柏等[4-5]研究表明,不同類型的硫化物腐蝕性不同,單質硫、硫化氫、硫醇等含活性硫物種具有較高的腐蝕性,而其他大多數有機硫(如噻吩硫)并不與金屬直接發生反應,不會對設備造成腐蝕。目前,已有針對不同類型硫化物腐蝕特性的研究[6],但大都是以典型模型化合物為研究對象,獲得不同結構硫化物的腐蝕規律,沒有針對復雜餾分,并與實際生產相結合;也有許多研究[7-10]考察油品中硫化物的類型和分布,但又未將其與腐蝕關聯。因此,針對高硫重質餾分油的腐蝕介質組成和腐蝕特性開展研究,考察復雜硫化物組成對裝置典型用材的腐蝕影響,為煉油廠防腐提供選材指導將是非常必要的。

1 實驗部分

1.1 試劑及樣品

無水乙醇、丙酮、異丙醇、甲苯、三水合醋酸鈉、冰醋酸、硝酸銀,分析純,上海沃凱生物技術有限公司產品;石油醚、鹽酸,分析純,國藥集團化學試劑有限公司產品;氯化鉀(質量分數≥99.5%),六次甲基四胺(質量分數99.0%),天津博迪化工股份有限公司產品。

高硫重餾分油采用中國石化青島煉化公司的催化裂化油漿餾分、中國石化燕山石化公司的催化裂化油漿餾分和中國石化青島煉化公司的焦化蠟油餾分,分別簡稱為催化裂化油漿A、催化裂化油漿B和焦化蠟油C,其基本性質如表1所示。

表1 重餾分樣品基本性質Table 1 Properties of each crude distillate

鋼片試樣采用煉油裝置典型用材20#鋼和16MnR鋼,山東晟鑫科技有限公司產品。試樣規格為:50 mm×10 mm×3 mm,鉆有約6.0 mm的圓孔備掛片之用。試樣的化學成分如表2所示。實驗前砂紙打磨試樣表面,丙酮除油,無水乙醇除水后,置于干燥器中待用。

表2 鋼片試樣化學組成Table 2 Composition of the two carbon steel samples

1.2 實驗方法

1.2.1 重餾分油中硫化物分析

活性硫物種主要包括元素硫、硫化氫、硫醇和二硫化物;而硫醚、噻吩等結構穩定,一般工藝條件下不與金屬直接作用,屬于非活性硫物種[11]。將4種不同類型的活性硫物種含量之和稱為總活性硫含量。按照電位滴定法測定高硫重餾分油中的總活性硫含量[12],實驗儀器采用Metrohm公司809 Titrando自動電位滴定儀。

采用Bruker Daltonics公司9.4T Apex-Qe型傅里葉變換離子回旋共振質譜儀(FT-ICR-MS)表征高硫重餾分油中的硫化物類型,離子源為大氣壓光致電離源。將3種高硫重餾分油樣品分別溶于甲苯中,質量濃度為0.2 mg/mL,霧化氣和干燥氣均為高純N2,霧化氣流速為1 L/min,干燥氣流速為4 L/min,干燥氣溫度為200 ℃,APPI源溫度為400 ℃。質荷比(m/z)范圍100~1000,數據采集內存為4 Mb,掃描256次。

1.2.2 重餾分油腐蝕實驗

實驗在高壓反應釜中進行,將20#鋼和16MnR鋼材質試樣全浸于重餾分油樣品中[13],設定溫度330 ℃,壓力1.2 MPa,轉速1 m/s,每種材質選用3個平行試樣,實驗周期168 h。實驗結束,試樣用石油醚清洗,再用甲苯清洗溶解掉殘留在表面的油,浸入無水乙醇中用脫脂棉擦洗。小心刮下腐蝕產物進行XRD表征,獲得腐蝕產物組成,然后根據標準對試樣采用500 mL鹽酸+500 mL蒸餾水+5 g六次甲基四胺的除銹液進行室溫超聲除銹,吹干后稱重,測定試樣質量損失[14-15],然后采用掃描電鏡觀察腐蝕形貌。

2 結果與討論

2.1 重餾分油中硫化物分析

采用電位滴定法測定的活性硫結果如表3所示。由表3可知,催化油漿A、B和焦化蠟油C中的總活性硫含量隨總硫含量增加而增加,且總活性硫所占總硫的比例均較低,分別為0.47%、0.51%和0.70%。由此可見,3種高硫重餾分油中的硫主要以非腐蝕性的硫化物為主。

圖1為重餾分樣品的FT-ICR MS質譜圖;表4為重餾分樣品中化合物的類型分布。由圖1和表4可見:3種高硫重餾分油中表征出的硫化物類型均主要為含1個S的S1類化合物;焦化蠟油C中還有少量含2個S的S2類硫化物;其他含有S和N或O等多雜原子的化合物相對含量較低。焦化蠟油C的S1、S2類化合物含量均明顯高于催化油漿A和催化油漿B。

表3 電位滴定活性硫測定結果Table 3 Active sulfur determined by potentiometric titration

1)Ratio of active sulfur in total sulfur

圖1 重餾分樣品FT-ICR MS譜Fig.1 FT-ICR MS spectra of heavy distillates(a)Catalytic slurry oil A;(b)Catalytic slurry oil B;(c)Coker gas oil C

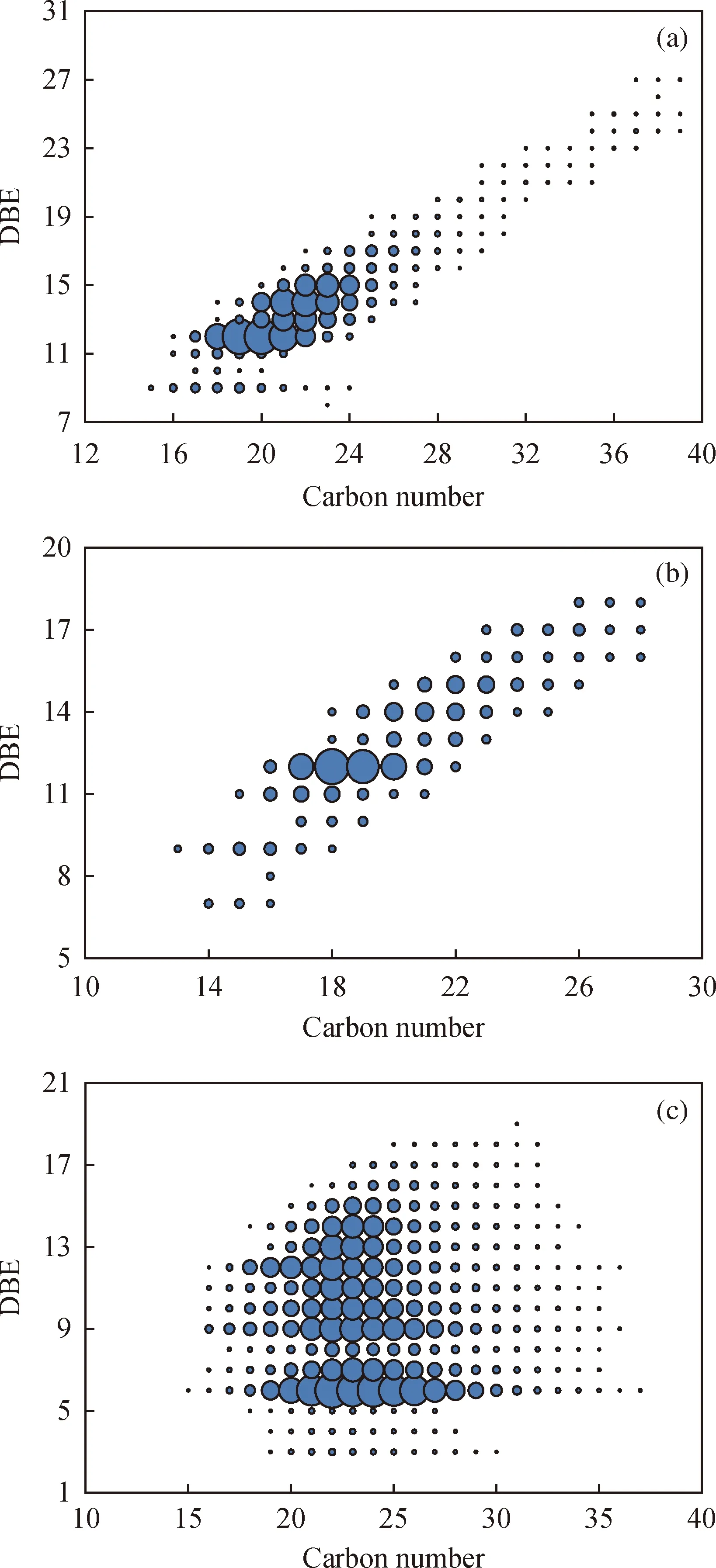

由于同一類型化合物中存在不同的分子縮合程度,可以以等效雙鍵(Double bond equivalent,DBE)來表示分子中環和雙鍵的數量,每種DBE對應不同碳數的一個化合物系列。圖2為重餾分油中S1類化合物的碳數-DBE分布,圖中氣泡的大小代表化合物相對含量的高低。由圖2可見,催化油漿A、催化油漿B和焦化蠟油C中S1類化合物的碳數分布范圍分別為C15~C39、C13~C28和C15~C37,其中催化油漿A和催化油漿B均以DBE為12的苯并萘并噻吩類化合物含量最高;焦化蠟油C以DBE為6的苯并噻吩類化合物含量最高,其次是二苯并噻吩和苯并萘并噻吩類,DBE為3的硫化物含量很低,可能是噻吩類化合物,也可能是弱極性環硫醚類化合物。

表4 重餾分樣品中化合物類型分布Table 4 Relative abundance of class distribution in heavy distillates

圖2 重餾分樣品S1類化合物碳數-DBE分布Fig.2 The carbon number-DBE distribution of heavy distillates(a)Catalytic slurry oil A;(b)Catalytic slurry oil B;(c)Coker gas oil C

理論上,噻吩類化合物具有類似苯環的多原子大π鍵共軛結構,化學穩定性明顯高于非噻吩類化合物,在一般熱加工條件下很難開環脫硫。且由于其分子結構中往往帶有復雜的支鏈,即使有催化劑存在,也難以接近催化劑酸中心發生催化反應。非噻吩類的硫化物則容易分解生成小分子成為低沸點餾分。這使得催化或焦化重餾分產品中應以噻吩類硫化物為主[16]。綜合總活性硫含量測定、硫化物類型表征和理論分析結果,可以認為催化油漿A、催化油漿B和焦化蠟油C中的硫物種主要是非活性硫化物。

2.2 重餾分油腐蝕實驗結果

2.2.1 腐蝕產物及腐蝕形貌分析

將實驗7 d后的試樣取出。在3種餾分油中,20#鋼和16MnR鋼表面均覆蓋了一層厚厚的黑色油泥。丙酮噴淋去除鋼表面殘留油泥后,可見試樣表面附著一層結構松散且較厚的腐蝕產物膜,腐蝕產物膜附著力較差,放置一段時間后變干龜裂,呈黑色鱗片狀,在動態介質的沖刷或觸碰下易脫落,不能對金屬基體起到有效的保護作用。收集腐蝕產物烘干進行XRD表征。結果表明,3種餾分油中20#鋼和16MnR鋼表面的腐蝕產物均為FeS。圖3為去除腐蝕產物后的試樣基體的微觀腐蝕形貌。由圖3可見,20#鋼和16MnR鋼表面均有不規則的腐蝕,表面形貌粗糙,且焦化蠟油C中的試樣腐蝕程度較催化油漿A和催化油漿B中試樣的腐蝕程度更為嚴重。

2.2.2 腐蝕速率分析

表5為20#鋼和16MnR在重餾分油中的腐蝕速率。由表5可見,隨著硫含量的增加,相同材質試樣的腐蝕速率增加。通過修正的McConomy曲線估算出的理論腐蝕速率與實驗結果相比存在偏離,均明顯高于實驗腐蝕速率。這是由于理論方法采用總硫含量預測不同材質的高溫硫腐蝕,并未考慮對腐蝕產生影響的僅是硫化物中具有腐蝕性的活性硫。經2.1節分析可知,實驗所用的3種重餾分油中活性硫占總硫比例低,若以總硫進行評估將會導致結果過于保守。

圖3 去除腐蝕產物后20#鋼和16MnR鋼基體的SEM照片Fig.3 SEM images of 20# and 16MnR without corrosion product(a),(b)In catalytic slurry oil A;(c),(d)In catalytic slurry oil B;(e),(f)In coker gas oil C

為了更準確地預測裝置腐蝕情況,對選材提出合理意見,需要依據實驗結果建立一種修正的評估方法。選擇以活性硫作為理論評估的主要參量,將腐蝕速率數值按照活性硫-實驗腐蝕速率擬合曲線進行校正,并根據工程經驗設置倍數因子為1.2,保留一定裕量。在本研究的實驗溫度和硫含量范圍下,碳鋼的實驗腐蝕速率選取20#鋼和16MnR鋼中的較大者,擬合碳鋼的活性硫-實驗腐蝕速率曲線表達式為:

V=0.3795ln(w(Active sulfur))+2.2754

其中,V是碳鋼的實驗腐蝕速率,mm/a;w(Active sulfur)是活性硫的質量分數,%。

需要說明的是,雖然餾分油中的活性硫含量低,而且在鋼材表面生成的FeS腐蝕產物膜能一定程度上阻止腐蝕的發生,起到緩釋作用,但這層硫化物膜附著力較差,當介質流向發生變化(如彎頭處)、流速增加,或介質中含有固體顆粒時,硫化物膜極易被沖刷脫落,破壞其對金屬表面的保護作用,使鋼材腐蝕速率增加。因此,裝置的選材以及企業檢維修計劃的制定,除了依賴于生產經驗、現場監檢測結果及理論評估外,更應深入結合腐蝕介質性質、組成和具體腐蝕環境的分析,更有針對性地選擇合理材質,進而保障裝置的安全長周期運行。

表5 掛片法腐蝕速率結果Table 5 Corrosion rates tested by the weight-loss method

3 結 論

(1)在化學反應機理分析的基礎上,利用電位滴定法測定高硫重餾分油中總活性硫所占總硫的比例均不足1%,通過FT-ICR-MS表征明確了重餾分油樣品中的硫化物以噻吩類硫化物為主。

(2)20#鋼和16MnR鋼2種典型碳鋼材質在高溫重餾分中的腐蝕實驗研究結果表明,在實驗溫度、壓力和介質環境下,2種材質均發生高溫硫均勻腐蝕,生成FeS腐蝕產物,腐蝕產物膜松散,附著力較差,容易沖刷脫落,不能起到良好的保護作用;20#鋼和16MnR鋼的耐蝕性基本相同,且隨著介質中硫含量的增加,腐蝕速率隨之增加,但實驗腐蝕速率均明顯低于理論腐蝕速率。

(3)煉化企業在防腐管理的決策上通常依賴于經驗、現場監檢測結果及理論評估,缺乏對現場工況的模擬實驗和腐蝕介質的深入分析,通過腐蝕實驗修正的評估結果較原有理論評估結果而言,能更貼近真實情況,為指導企業合理選材,制定檢維修計劃提供了技術支持。