V型內(nèi)置式永磁同步電動(dòng)機(jī)齒槽轉(zhuǎn)矩削弱方法研究

周 建,錢 喆,王群京,李國(guó)麗,陳 鑫,姜 鴻

(1.安徽大學(xué) 高節(jié)能電機(jī)及控制技術(shù)國(guó)家地方聯(lián)合實(shí)驗(yàn)室,合肥 230000;2.安徽中磁高科有限公司,安慶 246000)

0 引 言

與感應(yīng)電機(jī)相比,永磁同步電動(dòng)機(jī)的結(jié)構(gòu)更緊湊,體積更小,質(zhì)量更輕,并且具備可靠性高和損耗低等優(yōu)點(diǎn);同時(shí),由于永磁同步電動(dòng)機(jī)具有較高的功率密度和轉(zhuǎn)矩密度以及較寬的調(diào)速范圍,作為驅(qū)動(dòng)電機(jī),其在新能源汽車中得到了廣泛的應(yīng)用。齒槽轉(zhuǎn)矩是永磁同步電動(dòng)機(jī)中一個(gè)重要的性能指標(biāo),因此對(duì)其進(jìn)行深入的研究分析是十分必要的。同時(shí),采取適當(dāng)?shù)姆椒▉?lái)減小齒槽轉(zhuǎn)矩,有利于提升永磁同步電動(dòng)機(jī)的整體性能。

近幾年,國(guó)內(nèi)外學(xué)者對(duì)永磁同步電動(dòng)機(jī)的齒槽轉(zhuǎn)矩及其削弱方法進(jìn)行了一系列研究。文獻(xiàn)[1]提出從優(yōu)化極槽配合、添加輔助齒或輔助槽以及改變定子槽開口大小等方法來(lái)削弱齒槽轉(zhuǎn)矩。文獻(xiàn)[2]基于內(nèi)置式永磁同步電動(dòng)機(jī),提出可通過(guò)轉(zhuǎn)子分段斜極來(lái)削弱齒槽轉(zhuǎn)矩,并給出了理想的分段數(shù)、分段長(zhǎng)度以及分段磁極的偏轉(zhuǎn)角度。文獻(xiàn)[3]研究了4極12槽、4極15槽和4極18槽電機(jī)的齒槽轉(zhuǎn)矩,提出與整數(shù)槽相比,選擇分?jǐn)?shù)槽電機(jī)會(huì)產(chǎn)生更低的齒槽轉(zhuǎn)矩。文獻(xiàn)[4]在永磁同步電動(dòng)機(jī)定子齒端部采用了一種“健壯設(shè)計(jì)”以削弱齒槽轉(zhuǎn)矩。文獻(xiàn)[5]運(yùn)用傅里葉級(jí)數(shù)的分析方法,提出了一種基于槽口偏移削弱齒槽轉(zhuǎn)矩的方法。文獻(xiàn)[6]提出,運(yùn)用開輔助槽的辦法,電機(jī)齒槽轉(zhuǎn)矩的幅值有明顯降低,并且還進(jìn)一步探究了所開輔助槽的深度以及輔助槽中心線夾角的大小與電機(jī)齒槽轉(zhuǎn)矩的關(guān)系。經(jīng)過(guò)實(shí)際驗(yàn)證,上述方法均可較為理想地削弱齒槽轉(zhuǎn)矩。

上述方法大多是從內(nèi)置式永磁同步電動(dòng)機(jī)定子的角度出發(fā),在優(yōu)化齒槽轉(zhuǎn)矩的同時(shí),需要對(duì)電機(jī)的定子做較大修整,容易對(duì)電機(jī)的其他性能造成較大影響。而本文提出的方法是對(duì)電機(jī)的轉(zhuǎn)子進(jìn)行適當(dāng)?shù)男扌巍?/p>

本文首先建立數(shù)學(xué)分析模型,給出了基于轉(zhuǎn)子參數(shù)的V型內(nèi)置式永磁同步電動(dòng)機(jī)極弧系數(shù)的數(shù)學(xué)表達(dá)式,然后利用能量法給出齒槽轉(zhuǎn)矩關(guān)于極弧系數(shù)的數(shù)學(xué)解析式,提出對(duì)于不同極數(shù)和槽數(shù)的永磁同步電動(dòng)機(jī),總存在一個(gè)最優(yōu)的極弧系數(shù)值。通過(guò)轉(zhuǎn)子修形使電機(jī)極弧系數(shù)達(dá)到理論最優(yōu)值,以削弱齒槽轉(zhuǎn)矩。最后以一臺(tái)8極48槽的V型內(nèi)置式永磁同步電動(dòng)機(jī)為例,進(jìn)行了有限元仿真驗(yàn)證。

1 數(shù)學(xué)模型的建立

1.1 極弧系數(shù)的數(shù)學(xué)模型

永磁同步電動(dòng)機(jī)的極弧系數(shù)定義為電機(jī)永磁體所跨的弧長(zhǎng)與極距的比值。由于兩個(gè)弧在同一個(gè)圓上,故弧長(zhǎng)的比值等于弧長(zhǎng)所對(duì)應(yīng)圓心角的比值。在式(1)中,αPole為電機(jī)一極對(duì)應(yīng)的電角度,αPM為一極永磁體所對(duì)應(yīng)的電角度,極弧系數(shù)αp可表示為αPM與αPole的比值。

(1)

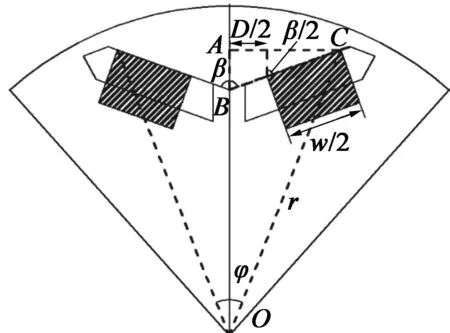

如圖1所示的電機(jī)轉(zhuǎn)子模型中,兩塊永磁體均采用平行充磁,并成V字型結(jié)構(gòu)。D為一個(gè)極下相鄰永磁體的最小距離,β為磁鋼圓心角,w為一個(gè)極下永磁體的長(zhǎng)度總和,r為轉(zhuǎn)子圓心到磁鋼的最大距離,φ為一極永磁體所對(duì)應(yīng)的機(jī)械角度。

圖1 電機(jī)轉(zhuǎn)子參數(shù)化分析模型

在△ABC和△OAC中,由正弦定理可得:

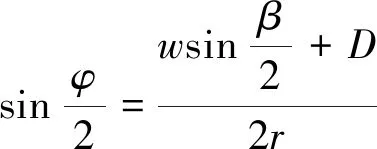

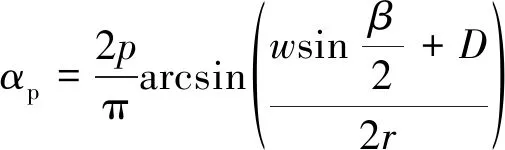

(2)

則一極永磁體對(duì)應(yīng)的機(jī)械角度:

(3)

電機(jī)極弧系數(shù):

(4)

式中:p為電機(jī)極對(duì)數(shù)。通過(guò)轉(zhuǎn)子修形改變式(4)中的磁極參數(shù),可以改變電機(jī)的極弧系數(shù)值。

1.2 齒槽轉(zhuǎn)矩的數(shù)學(xué)解析式

永磁同步電動(dòng)機(jī)定子繞組不通電時(shí),電機(jī)的齒槽轉(zhuǎn)矩可由式(5)計(jì)算所得。其中,W是電機(jī)的內(nèi)部磁共能,α是電機(jī)定轉(zhuǎn)子的相對(duì)位置角。

(5)

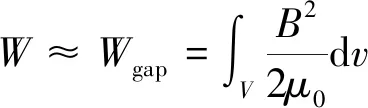

而電機(jī)內(nèi)部的磁共能W可近似表示:

(6)

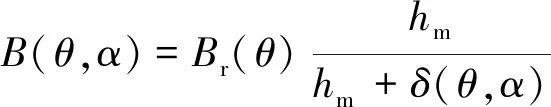

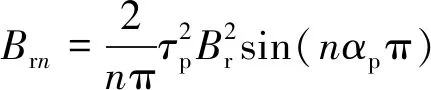

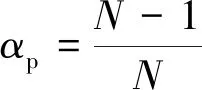

忽略飽和、漏磁的影響,則永磁同步電動(dòng)機(jī)氣隙磁密可表示:

(7)

式中:Br(θ)是永磁體的剩余磁通密度;hm是永磁體的寬度;δ(θ,α)是電機(jī)氣隙的有效長(zhǎng)度。

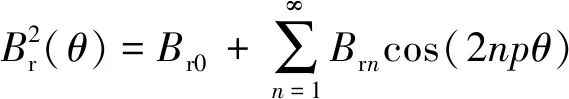

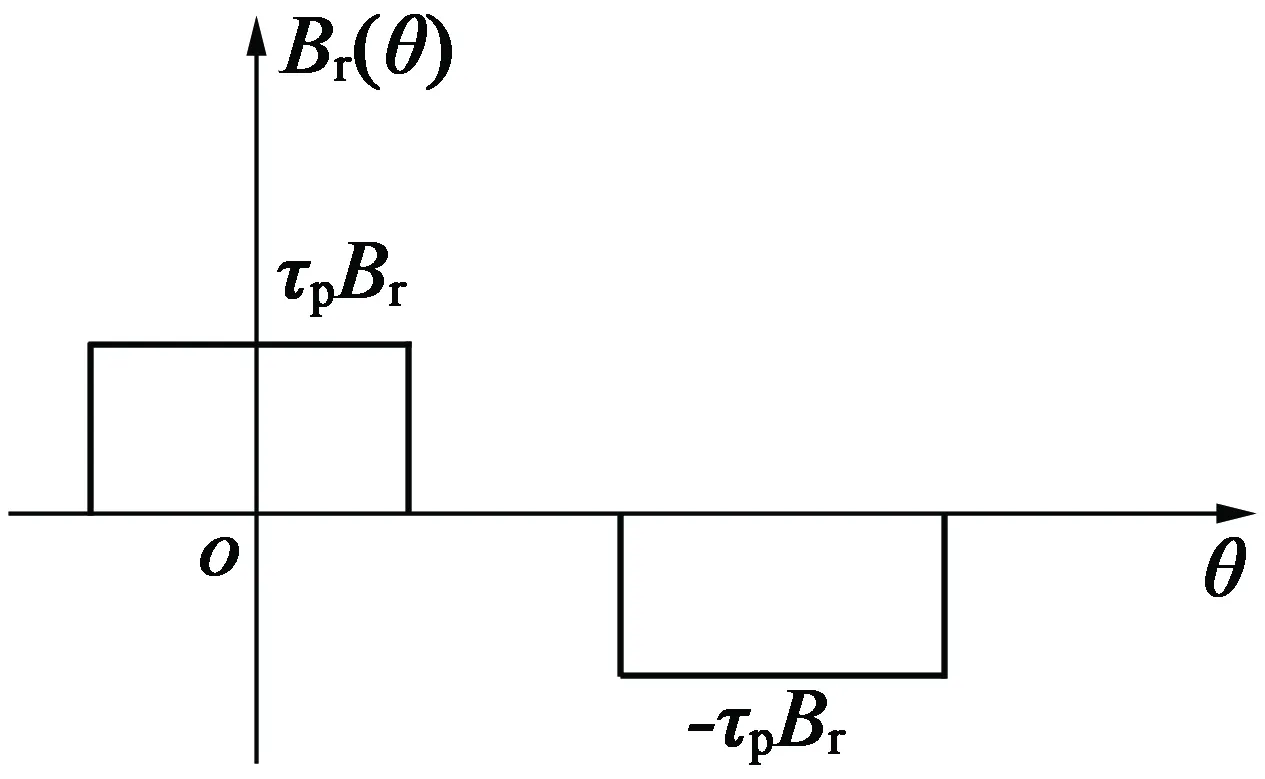

(8)

式中:τp是每極永磁體總長(zhǎng)度與每極極弧長(zhǎng)度的比值;αp為電機(jī)的極弧系數(shù);Br是永磁體剩磁。

圖2 沿圓周方向的分布

(11)

由式(6)~式(11),可得:

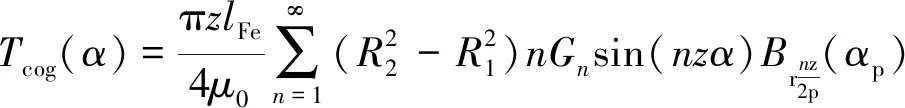

將式(12)對(duì)相對(duì)位置角α求負(fù)導(dǎo)數(shù),可得永磁同步電動(dòng)機(jī)齒槽轉(zhuǎn)矩解析式:

(13)

式中:z是定子槽數(shù);lFe是電機(jī)電樞鐵心的軸向長(zhǎng)度;n是使nz/(2p)為整數(shù)的整數(shù)。

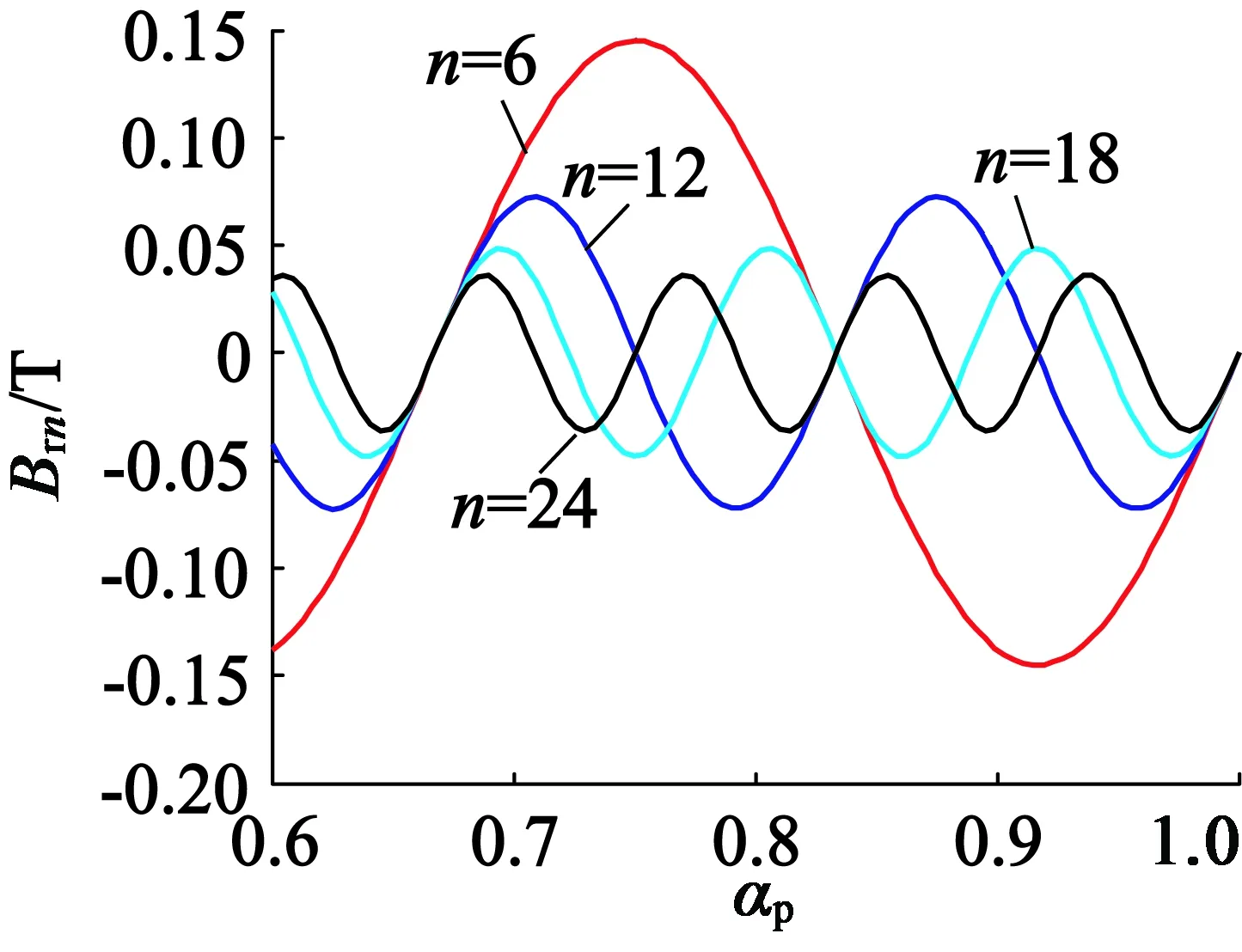

2 理論最優(yōu)極弧系數(shù)

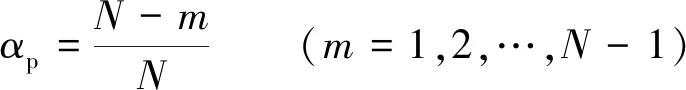

結(jié)合這兩個(gè)結(jié)論,可得對(duì)于不同極槽配合的永磁同步電動(dòng)機(jī),要使齒槽轉(zhuǎn)矩最小,電機(jī)理想的極弧系數(shù)αp:

(14)

式中:N=Nc/(2p),Nc是z和2p的最小公倍數(shù)。

但需要注意的是,盡管理想的αp值有多個(gè),但如果αp的值太小,雖然齒槽轉(zhuǎn)矩減小了,但是永磁體的寬度也會(huì)變得很小,而不能提供足夠的磁通,因此,通過(guò)優(yōu)化極弧系數(shù)減少齒槽轉(zhuǎn)矩時(shí)應(yīng)盡量選取數(shù)值較大的αp[7]。由此可知,對(duì)于不同極槽配合的永磁同步電動(dòng)機(jī),理論上最優(yōu)的極弧系數(shù)值:

(15)

圖3 Brn隨極弧系數(shù)的變化曲線

3 轉(zhuǎn)子極弧系數(shù)優(yōu)化

本文采用8極48槽V型內(nèi)置式永磁同步電動(dòng)機(jī),其主要參數(shù)如表1所示。

表1 內(nèi)置式永磁同步電動(dòng)機(jī)的主要參數(shù)

由式(4)可得此時(shí)電機(jī)的極弧系數(shù)αp=0.796 1,并未達(dá)到理論最優(yōu)值αp=0.833 3。

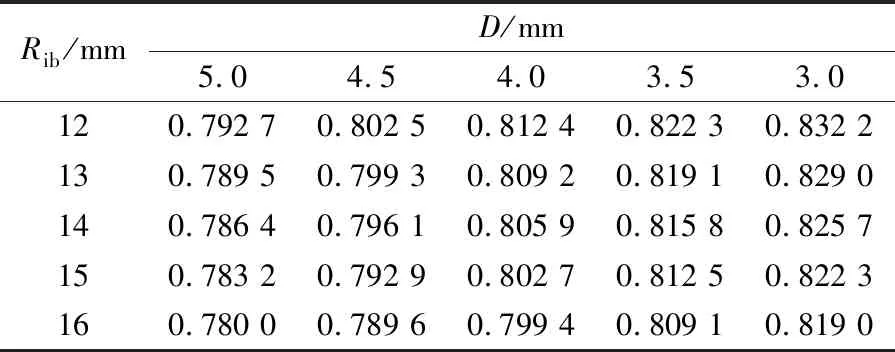

采用轉(zhuǎn)子修形的方法優(yōu)化極弧系數(shù),為了最大程度地減小對(duì)電機(jī)性能的影響,選擇修改的參數(shù):相鄰永磁體最小距離D和相鄰永磁體磁橋距離Rib,其余參數(shù)不變。隨著參數(shù)D和Rib的變化,電機(jī)極弧系數(shù)αp的數(shù)值如表2所示。

表2 隨參數(shù)變化的電機(jī)極弧系數(shù)值

當(dāng)D=3 mm,Rib=12 mm時(shí),電機(jī)的極弧系數(shù)αp=0.832 2。考慮到電機(jī)定子開槽導(dǎo)致的漏磁而產(chǎn)生的誤差影響,可以認(rèn)為在這個(gè)修形方案下,極弧系數(shù)已經(jīng)達(dá)到了最優(yōu)。這表明,采用轉(zhuǎn)子修形的方法可以優(yōu)化電機(jī)的極弧系數(shù),使其趨于理論最優(yōu)值,為削弱電機(jī)齒槽轉(zhuǎn)矩提供了途徑。

4 電機(jī)模型仿真驗(yàn)證

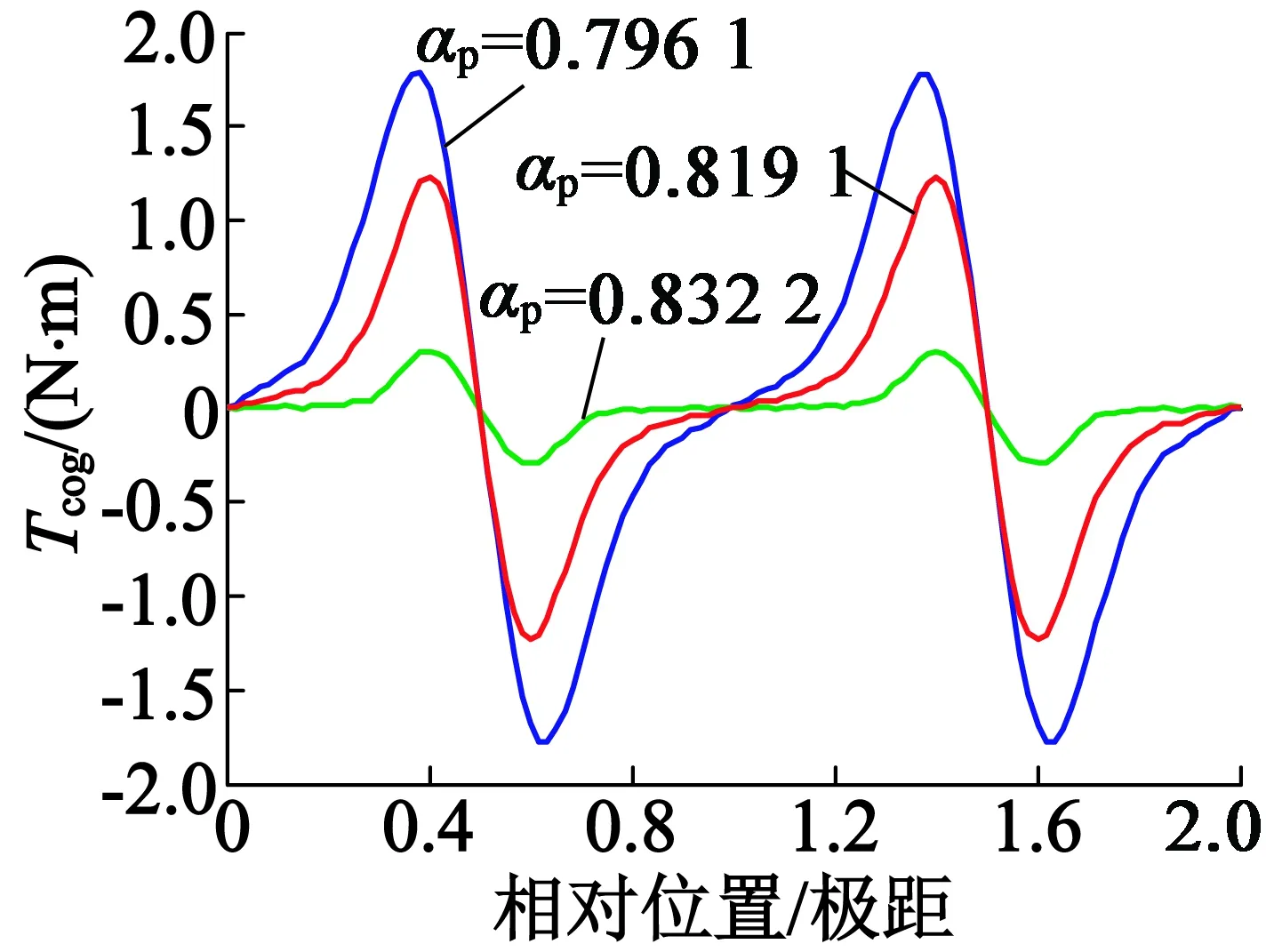

為驗(yàn)證本文方法的有效性,以電機(jī)轉(zhuǎn)子修形前αp=0.796 1和電機(jī)轉(zhuǎn)子修形后αp=0.819 1、αp=0.832 2這三種情況為例,對(duì)電機(jī)空載性能和負(fù)載性能等兩方面進(jìn)行分析比較。

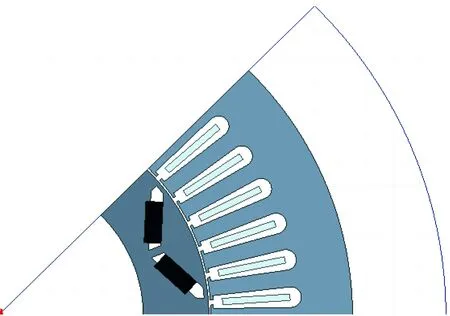

利用有限元分析軟件建立電機(jī)模型,電機(jī)極數(shù)為8,為減少所仿真電機(jī)的尺寸,節(jié)省時(shí)間。可以只對(duì)電機(jī)的八分之一模型進(jìn)行仿真研究,如圖4所示。

圖4 電機(jī)仿真模型

4.1 空載氣隙磁密分析

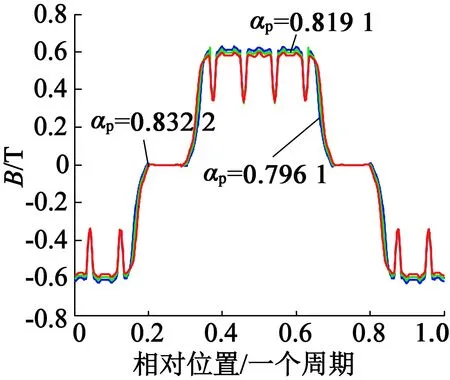

轉(zhuǎn)子修形前后電機(jī)空載氣隙磁密一個(gè)周期下的波形如圖5所示。可以看到,轉(zhuǎn)子修形后,對(duì)電機(jī)空載氣隙磁密影響整體較小。

圖5 空載氣隙磁密波形

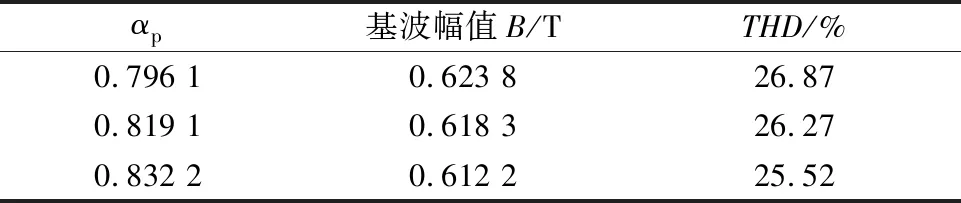

在對(duì)空載氣隙磁密作傅里葉分析后,結(jié)果如表3所示。

顯然,隨著極弧系數(shù)進(jìn)一步趨于理論最優(yōu)值,氣隙磁密的基波幅值略有下降。這主要是因?yàn)樾扌魏螅D(zhuǎn)子磁鋼夾角增大,削弱了V型永磁體結(jié)構(gòu)的聚磁效應(yīng)。不過(guò),可以看到,當(dāng)轉(zhuǎn)子修形后極弧系數(shù)取最優(yōu)值時(shí),氣隙磁密的諧波含量有所降低,這有利于降低齒槽轉(zhuǎn)矩。

表3 空載氣隙磁密傅里葉分析結(jié)果

4.2 齒槽轉(zhuǎn)矩分析

不同極弧系數(shù)下,電機(jī)齒槽轉(zhuǎn)矩波形如圖6所示。由圖6可知,當(dāng)電機(jī)極弧系數(shù)αp分別為0.7961,0.819 1和0.832 2時(shí),電機(jī)的齒槽轉(zhuǎn)矩變化趨勢(shì)相同。修形前,αp的值為0.796 1,電機(jī)齒槽轉(zhuǎn)矩的峰值為1.783 0 N·m;修形后,當(dāng)電機(jī)極弧系數(shù)為0.819 1,未達(dá)到最優(yōu)值時(shí),齒槽轉(zhuǎn)矩的峰值也略有下降,為1.232 4 N·m。而當(dāng)極弧系數(shù)為最優(yōu)值時(shí),齒槽轉(zhuǎn)矩的峰值為0.298 9 N·m。與修形前相比,齒槽轉(zhuǎn)矩峰值下降了約82.13%。這表明,通過(guò)優(yōu)化永磁同步電動(dòng)機(jī)的極弧系數(shù),能有效減小電機(jī)的齒槽轉(zhuǎn)矩,并且當(dāng)極弧系數(shù)取到最優(yōu)值時(shí),削弱效果最為顯著。

圖6 電機(jī)齒槽轉(zhuǎn)矩波形

4.3 負(fù)載性能分析

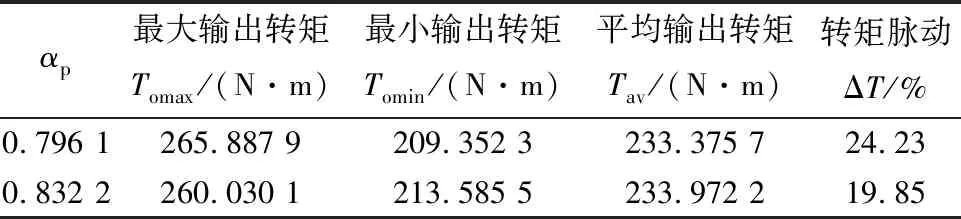

電機(jī)在不同極弧系數(shù)下一個(gè)極距內(nèi)的輸出轉(zhuǎn)矩波形如圖7所示。

圖7 電機(jī)輸出轉(zhuǎn)矩波形

結(jié)合圖7,可以將電機(jī)在不同極弧系數(shù)下與輸出轉(zhuǎn)矩有關(guān)的數(shù)值列表,如表4所示。

由表4可知,通過(guò)轉(zhuǎn)子修形,在最優(yōu)極弧系數(shù)時(shí),電機(jī)的最大輸出轉(zhuǎn)矩下降了約2.2%,輸出轉(zhuǎn)矩的最小值和平均值反而略有上升。這對(duì)于電機(jī)的整體輸出性能而言影響不大。而電機(jī)的轉(zhuǎn)矩脈動(dòng)降低了4.38%,有利于提升電機(jī)的振動(dòng)和噪聲性能。

表4 電機(jī)輸出轉(zhuǎn)矩參數(shù)

5 結(jié) 語(yǔ)

本文首先研究了永磁同步電動(dòng)機(jī)極弧系數(shù)對(duì)電機(jī)齒槽轉(zhuǎn)矩的影響,給出了一種確定電機(jī)最優(yōu)極弧系數(shù)的方法;同時(shí)提出了通過(guò)參數(shù)化掃描的方式,確定理想的轉(zhuǎn)子修形方案,使電機(jī)極弧系數(shù)達(dá)到理論最優(yōu)值,可以很好地降低電機(jī)的齒槽轉(zhuǎn)矩。有限元分析結(jié)果表明,在對(duì)電機(jī)整體輸出性能影響不大的前提下,采用優(yōu)化電機(jī)極弧系數(shù)的方法,可以降低齒槽轉(zhuǎn)矩,并且在最優(yōu)極弧系數(shù)時(shí),削弱效果最為明顯,從而驗(yàn)證了本文方法的有效性。