港珠澳大橋超長鋼筋籠安裝施工研究

于瑞山

(中國交通建設股份有限公司,北京 100088)

1 工程背景

港珠澳大橋深水區CB03 合同段總長8.67km,非通航孔橋總計408 根灌注樁,其中等寬段55 個墩臺,每個墩臺基礎打設直徑2m 鋼管樁6 根,鋼筋籠對應直徑1.63m,共330 根;變寬段13 個墩臺,每個墩臺基礎打設直徑2.2m,鋼管樁6 根,鋼筋籠對應直徑1.83m,共78 根。為便于后期檢測,預先在每根鋼筋籠內固定4 根60×3.5mm 聲測管和1 根150×4.5mm取芯管。

2 施工特點及難點

2m 樁徑鋼筋籠主筋采用36 根28mmHRB335 的螺紋鋼,2.2m 樁徑鋼筋籠主筋為40 根28mmHRB335 的螺紋鋼,主筋數量較多,螺旋箍筋均采用10mm 的HPB235 圓鋼,主筋接長設計要求必須采用機械連接,不準焊接,在同一連接區段內的鋼筋接頭數量不得超過50%。固定在鋼筋籠內的聲測管和取芯管采用焊接,為保證后期檢測順利,必須保證管道的暢通,要嚴格控制焊接質量,防止泥漿進入管道后堵塞。鋼筋籠的制作標準長度為12m 一節,平均為8 節,對接數量非常大。若采用傳統的工藝直接將鋼筋籠逐節往護筒內下放,由于平臺尺寸限制,且施工機械設備繁多,故不適于利用履帶吊或門機等設備,只能依靠浮吊,而海上風浪影響導致船舶的晃動,不利于鋼筋籠對接,而且對操作人員也極不安全。

鋼筋籠的底標高距設計樁底標高15cm,籠頂標高為樁頂標高以上1.2m,灌注樁的樁頂標高在-8.339 ~-10.329m之間,而灌注樁的施工平臺標高在+6.5m 左右,鋼筋籠在平臺以下十幾米處,這就帶來了另一些難題:首先就是如何在全是泥漿的護筒內固定住鋼筋籠,不使其上浮或下沉,其次是后期需進行樁基超聲波無損探傷檢測以及樁基取芯,這使操作極為不便。

3 鋼筋籠安裝工藝

海上灌注樁施工依托的是32×19.2m 的整體裝配式平臺,通過在6 根樁基鋼管樁上安裝鋼抱箍形成豎向支撐,是一個穩定的施工平臺,平臺平面布置圖如下:

鋼筋籠安裝時采用在平臺上固定一下放架進行,其設計高度約為9.7m,立柱和橫撐、斜撐均采用直徑25cm 鋼管,護欄高1.2m,基礎底座采用雙拼I32 工字鋼焊接,尺寸為6.2×5.4m,中間空心尺寸為2.6×2.4m,可以適應2m、2.2m 灌注樁鋼筋籠下放的需要。在起重船配合下將下放架固定在護筒口上方,下放架的4 根立柱上下兩側分別固定一個手拉葫蘆,當起重船將鋼筋籠喂入下放架后,先由上側4 個手拉葫蘆掛住鋼筋籠,從而使之與下放架連成一整體一起固定在平臺上不再晃動,然后通過上下手拉葫蘆的雙重調節,使鋼筋籠成功對接,操作更加簡單、安全。而且下放架可以周轉使用,為滿足現場施工進度,一共加工2 個下放架。

由于鋼筋籠在施工平臺以下,為方便鋼筋籠的固定和后期檢測,將鋼筋籠接長至護筒頂,增加一節簡易吊籠,為節約原材及考慮受力要求,設置8 根同型號的主筋以及4 根聲測管和1 根取芯管,吊籠與正常段鋼筋籠的主筋進行焊接連接,搭接長度不小于10d。

4 鋼筋籠安裝

4.1 鋼筋籠運輸

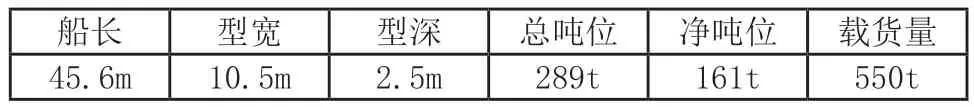

鋼筋籠制作完成并檢驗合格后,采用板車運輸至2#碼頭裝船出運。鋼筋籠采用貨船運輸,選型時根據所運輸鋼筋籠的外形尺寸和船體構造確定裝船方案,為防止鋼筋籠變形,最多按兩層布置,按照先下放后裝船的原則,使先下放的鋼筋籠布置在上層,避免海上再次倒放。現場鋼筋籠運輸船舶(鑫民988)主要參數見表1。

表1 鋼筋籠運輸船主要參數表

為確保鋼筋籠在船上的穩固性,在鋼筋籠上設置2 條鋼絲繩防護,采用手拉葫蘆和鋼絲繩與船甲板鎖緊,在甲板與鋼筋籠間鋪設4 道20cm×20cm 的方木作為支墊,每根鋼筋籠兩側放置防滾木楔塊。

4.2 安裝前準備工作

起重船在起錨艇配合下在需要安裝鋼筋籠的平臺一側駐位,將鋼筋籠下放架吊至平臺就位,為防止下放鋼筋籠時對下放架撞擊導致的晃動,需對下放架底座與平臺進行簡單焊接加固,鋼筋籠運輸船停靠在起重船另一側。在起吊前,需將鋼筋籠內的十字內撐切掉。

4.3 起吊鋼筋籠

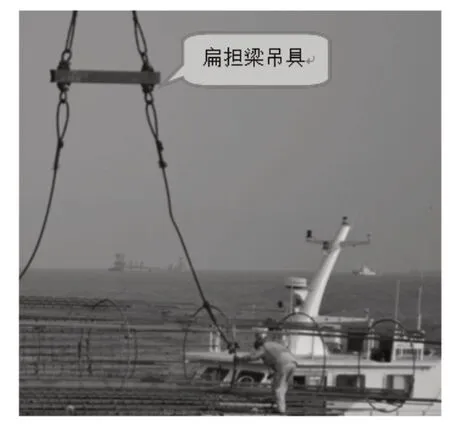

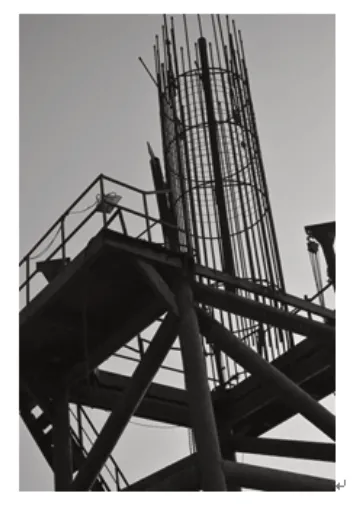

為了保證鋼筋籠在起吊過程中不變形,鋼筋籠吊架采用一扁擔梁型簡易吊具(圖2),用2 根直徑40mm、長2m 的鋼絲繩與主鉤相連,扁擔梁下用2 根直徑40mm,長度4.5m鋼絲繩和2 個25t 高強馬蹄型卸扣與鋼筋籠吊點相連接,副鉤用6m 吊帶與鋼筋籠內箍筋相連輔助起吊。鋼筋籠起吊至在一定高度后,副鉤緩緩下降,主鉤繼續升起,直至鋼筋籠呈豎直狀態(圖3),從下放架頂口喂料。

圖2 掛扣吊鋼筋籠

圖3 鋼筋籠至下放架頂口

4.4 鋼筋籠進下放架固定、調位

底節鋼筋籠直接下放進護筒,并用4 個22mm 厚的S 型鋼板勾住鋼筋籠頂部4 個吊點倒掛在護筒頂,并對管道注水檢測,靜止5min 左右若發現管內水頭無變化,即可安裝下節鋼筋籠。其余各節鋼筋籠標準長度為12m,頂底端各設置一道加勁圈,中間約每隔2m 設置一道,而下放架的高度為8.5m 左右(不包括護欄高度),為方便操作,當次節鋼筋籠進入下放架后,首先由固定在下放架上側的4 個3t 的手拉葫蘆掛在鋼筋籠上面第3 道加勁圈處,拉緊手拉葫蘆將其固定住,主鉤至松弛狀態,人工調整手拉葫蘆至鋼筋籠豎直,然后利用下側的4 個1t 的手拉葫蘆掛在鋼筋籠最下面一道加勁圈處,進行水平方向輔助調整,使鋼筋籠內管道和主筋位置與底節相對應。

4.5 鋼筋籠對接

在手拉葫蘆的不斷調節下,首先將取芯管進行對接,其次是4 根聲測管,主筋用扭力扳手將其擰到位。取芯管和聲測管的對接部位進行焊接,焊接過程中及時鑿除焊渣,檢驗焊接質量,最后人工將連接處的繞筋繞好并點焊,間距與上下兩節鋼筋籠繞筋間距一致。

4.6 鋼筋籠進護筒

對接工作完成后,主鉤起,將手拉葫蘆和S 型鋼板撤出,然后緩慢下鉤,防止下放過程中鋼筋籠碰撞孔壁,最后再用S 型鋼板固定鋼筋籠。往取芯管和聲測管內注水檢測,靜止5min 左右若發現水頭下降明顯,則需重新起鉤將鋼筋籠提出護筒,找出漏水處進行補焊,然后再次往管內注水,水頭無變化即可進入下道工序,否則重復上述工作。

4.7 改扣、吊下節鋼筋籠

管內注水檢測合格后,改扣,起鉤安裝下節鋼筋籠,重復上述步驟直至最后一節鋼筋籠安裝完畢。最后對聲測管和取芯管的頂口用相同直徑鋼板焊接、封閉,防止后期清孔、灌注泥漿進入管內堵塞。S 型鋼板一直掛在護筒上固定鋼筋籠,直到后期樁基檢測全部結束。

5 結語

鋼筋籠安裝是灌注樁施工的關鍵一環,采用鋼筋籠下放架作為導向,并增加手拉葫蘆手動調節等方式,極大地提高了施工效率,保證了安裝質量,并縮短了終孔至灌注中間等待時間,減少了塌孔風險,為灌注樁施工提前竣工奠定了良好的基礎,使工期得到了保證。