焦爐導煙車除塵電磁鐵優化改造

張 晗

(山西西山煤氣化有限責任公司 焦化一廠,山西 古交 030200)

1 概 況

西山煤氣化公司焦化一廠是古交市唯一氣源廠,負責整個古交地區的居民生活用氣。在煉焦生產過程中,焦爐裝煤除塵是環保中的重要管控環節。導煙車運行在爐頂的固定軌道上,裝煤前走行到固定炭化室上部,通過爐蓋電磁鐵取下對應爐號的爐蓋,而炭化室上部的高溫通過熱傳導使爐蓋溫度處于持續高溫,因爐蓋電磁鐵取蓋時與高溫狀態的爐蓋長時間接觸,會導致電磁鐵線圈短路,導致電磁鐵無法正常工作,直接影響焦爐正常生產。

2 導煙車除塵電磁鐵的設計與現狀

焦化生產中,焦爐爐頂高溫區域的裝煤爐蓋,其材質屬于鑄鐵材料整體式鑄件,孔蓋下方是1 000 ℃左右的高溫熾熱焦炭。就熱傳導方式而言,焦炭與爐蓋以輻射傳熱為主,吸收紅焦輻射熱量后,裝煤爐蓋溫度可達670 ℃左右,而電磁鐵在吸取爐蓋后,溫度通過熱傳導也達到了550 ℃ 左右。

出焦過程中,根據推焦裝煤計劃表,啟動導煙車行至待裝煤的炭化室上方,等待聯絡信號。整個過程取蓋電磁鐵控制為PLC控制自動完成。待取蓋機伸出到達限位后,PLC控制系統發出指令,電磁鐵線圈得電,開始勵磁,繼而功率增大為強磁,將爐蓋吸起,這時需要手動操作將取蓋機退回,啟動油缸落下套筒,協助對好機側除塵接口,伸出除塵導套與地面除塵固定干管連接,并向除塵站發出除塵信號。

在收到推焦車發出“裝煤結束,機側爐門已安好”信號后,收起套筒,再次啟動取蓋機蓋好爐蓋,收回除塵導套,并向除塵站發出裝煤結束信號。在確認各設備到位后,收到“可以行車”信號,將車駛離作業區,等待下一次操作。

在裝煤過程中裝煤爐蓋的反復開閉是由導煙車勵磁機構來完成的,在爐蓋的開閉過程中,導煙車電磁鐵勵磁機構直接接觸爐蓋表面的高溫,而整個裝煤過程至少需要10 min,在這段時間內,電磁鐵一直與爐蓋“親密接觸”,如此持續高溫致使電磁鐵壽命明顯縮短。若是遇到生產工藝不正常,炭化室內溫度過高的情況,電磁鐵損壞的頻率就會更加頻繁,最嚴重時平均2天就會燒毀一臺電磁鐵,每臺電磁鐵價格為8 000余元,嚴重影響生產并提高了生產成本。導煙車取蓋機所用電磁鐵為成都東方雷神標準電器有限公司生產的HW5-450型號電磁鐵,通電持續率為50%,在正常環境下工作周期為20 min左右,不宜在高溫狀態下長時間通電工作。

面對電磁鐵頻繁燒毀的情況,經分析與研究,針對生產現場的環境與對自動取蓋機的操作,可以進一步優化程序流程,對導煙車PLC控制系統中電磁鐵勵磁時間程序進行重新修改,以保障穩定的生產。

3 改造過程

在出焦生產過程中,取爐蓋動作完成后,導煙車電磁鐵勵磁時間擬定將原來的持續勵磁改進為勵磁時間為2 min,在2 min內完成取蓋動作后釋放爐蓋,避免高溫爐蓋與電磁鐵長時間接觸而頻繁燒毀電磁鐵。在完成裝煤工作后,手動操作使電磁鐵再次勵磁完成后續生產程序。

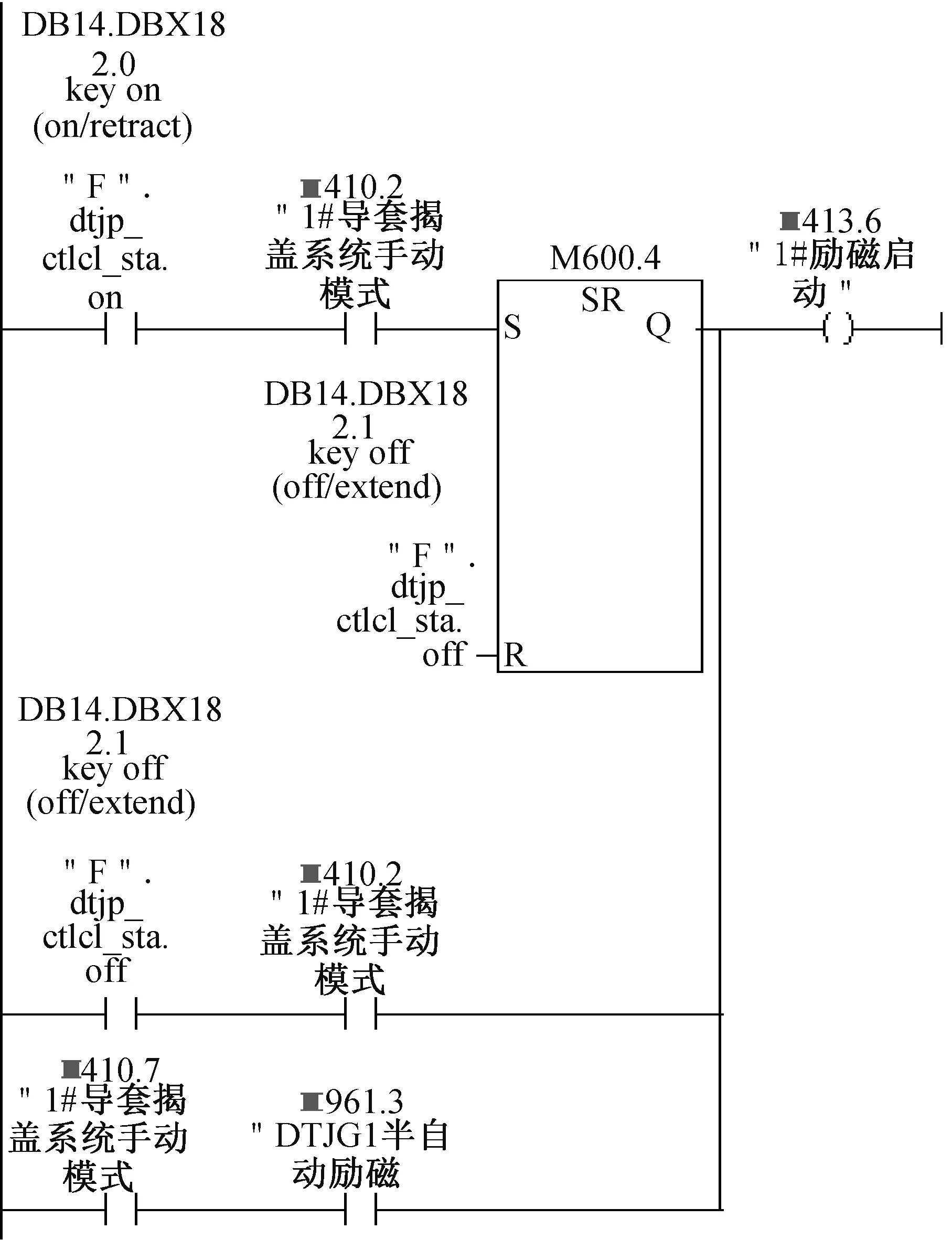

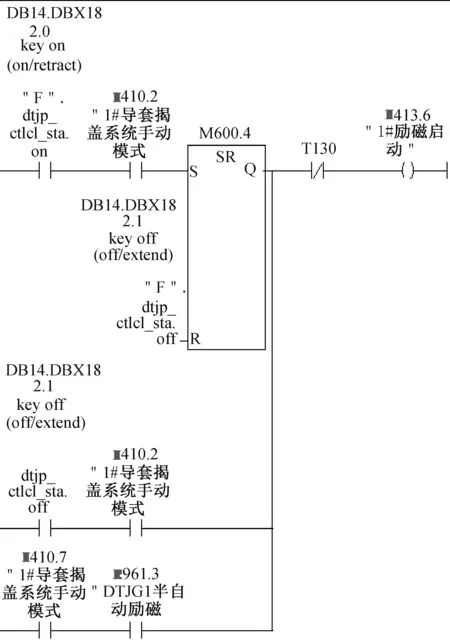

以1#爐蓋電磁鐵勵磁系統為例,PLC控制程序中(PLC程序圖見圖1),開關打到閉合狀態,電磁鐵線圈得電,電磁鐵持續勵磁。現將PLC控制程序進行修改(PLC程序圖見圖2),在線圈之前加入時間繼電器T130,將工作時間設置為2 min,2 min后控制回路斷開,取蓋機電磁鐵停止工作,自動釋放爐蓋。10 min左右后,裝煤結束,手動操作,控制回路閉合,電磁鐵再次勵磁,再次將爐蓋吸起,蓋好爐蓋。這樣電磁鐵線圈不會一直通電處于工作狀態,也避免了與高溫爐蓋長時間接觸導致線圈頻繁短路而燒毀。

修改PLC控制程序后,相比原操作過程,只需多按一次操作按鈕,讓電磁鐵再次勵磁,在整體時間上相比原來沒有任何影響,不存在操作復雜、操作時間長、延長裝煤時間等問題。

程序修改之前,整個裝煤過程中,取蓋電磁鐵一直處于工作狀態,吸著爐蓋。改造后,雖然電磁鐵勵磁操作相比原來操作頻繁,但在第一次完成取蓋操作之后,電磁鐵斷電,避免了一直與爐蓋“親密接觸”,使爐蓋熱傳導到電磁鐵的熱量降低,同時能耗也降低,在節省了電能的同時延長了使用壽命。

在電磁鐵吸起爐蓋后,爐蓋離地面距離為8~10 cm,而爐蓋本身為鑄鐵澆鑄而成,這個高度使電磁鐵既可以安全地釋放爐蓋又不會損壞爐蓋。在修改程序后,設備調試時沒有出現任何問題。

圖1 原電磁鐵勵磁控制程序圖

圖2 改進后電磁鐵勵磁控制程序圖

另外,將電磁鐵裸露在外的電源線,用石棉包裹加固,再用高溫自粘帶做隔熱保護,可以防止電源線被高溫大火燒斷。

通過對爐蓋電磁鐵進行PLC控制技術改造,使電氣設備可在穩定的現場環境中工作運行,消除了高溫對設備帶來的系統損壞,穩定了導煙車的正常運行,保證了生產過程的持續運行。中間繼電器、時間繼電器等觸點相互聯絡、制約,故障率極高,采用PLC進行取代,在邏輯運算、順序控制方面均有優勢,在滿足工業生產的同時,節省了大量的人力、物力和時間。

4 結 論

通過創新改造,降低了因設備故障影響正常生產的實際問題;在PLC程序技術改造后,延長了設備的使用壽命,節約了生產成本,與之前運行方式相比,每年可節省設備維修費、材料費等生產成本15萬元左右。PLC系統是現代企業生產所必須的電氣控制單元,要求電氣人員熟悉掌握相關知識,對作業人員要求較高,利用PLC自控系統可節約大量用人、用料成本,在生產中有重要的意義。