熱-聲-振耦合效應對薄壁葉片結(jié)構(gòu)應變影響的試驗研究

姚澤民,黃首清,劉大志,楊 江,劉守文

(北京衛(wèi)星環(huán)境工程研究所,北京 100094)

0 引言

在航空航天領(lǐng)域,振動和熱變形造成的結(jié)構(gòu)件損傷受到廣泛關(guān)注和深入研究,但是高強噪聲在薄壁結(jié)構(gòu)件上作用造成的動力學響應乃至損傷卻常常被忽略。以航天發(fā)動機葉片為例,隨著轉(zhuǎn)速和推重比的不斷提高,高強離心載荷和氣動載荷在導致振動載荷的同時也會造成高強噪聲環(huán)境,同時葉片工作時也常常處于高溫狀態(tài),這種以高強噪聲為特點的熱-聲-振耦合環(huán)境可能導致葉片的損傷乃至失效[1-3]。在航天領(lǐng)域,太陽電池陣、天線、導彈等也都會經(jīng)受不同程度的嚴苛的聲振耦合乃至熱-聲-振耦合環(huán)境[4-6]。因此,開展熱-聲-振耦合試驗及其效應研究很有必要。美國針對導彈、飛機等產(chǎn)品制定了相關(guān)的熱-聲-振試驗方法[7]。在熱-聲-振耦合機理研究領(lǐng)域,相關(guān)研究主要集中于對聲振耦合現(xiàn)象及考慮燃燒的熱-聲-振耦合的研究。韓佳等[8]在某型軸流式壓氣機高壓一級轉(zhuǎn)子的試驗中證實了葉片振動和噪聲之間的關(guān)系—噪聲信號特征頻率與葉片異步振動同時出現(xiàn),并認為其主要的影響因素有壓氣機轉(zhuǎn)速、壓氣機結(jié)構(gòu)調(diào)節(jié)狀態(tài)等參數(shù)。耿志遠[9]研究了軸流式壓氣機葉片的聲振耦合理論,并對試驗臺進行優(yōu)化設計,試驗研究了射流的形成和特性,試驗中葉片用平板模擬。Pozarlik 等[10]利用ANSYS-CFX 軟件研究了燃燒不穩(wěn)定條件下的流-固-熱耦合作用,對燃燒室結(jié)構(gòu)振動模態(tài)和聲場模態(tài)以及結(jié)構(gòu)振動響應和聲壓響應進行了模擬和試驗分析。沙云東等[11-12]基于聲振耦合理論,采用耦合的有限元/邊界元法分析了四邊固支高溫合金矩形薄壁結(jié)構(gòu)的熱屈曲和跳變響應特性。楊焱等[13]針對航空航天飛行器中的監(jiān)控單元,建立了考慮熱膨脹效應和熱軟化效應的熱-結(jié)構(gòu)動力學控制及有限元模型,并進行了聲振耦合數(shù)值分析。Zuchowski等[14]以航天某飛行器壁為例,指出高超聲速飛行器壁在研究設計階段必須考慮高溫對結(jié)構(gòu)的聲振響應及疲勞壽命的影響。Blevins等[15]基于有限元方法分析了某跨大氣層高超聲速飛行器關(guān)鍵壁板的熱疲勞壽命大幅下降原因等。

綜上所述,目前針對熱-聲-振耦合,尤其是非燃燒環(huán)境的熱-聲-振耦合的模擬和試驗研究很少,特別是缺少基于相關(guān)試驗數(shù)據(jù)的熱-聲-振耦合效應研究。葉片(如發(fā)動機、壓氣機葉片)作為典型的薄壁結(jié)構(gòu),其工作環(huán)境極為惡劣,在運轉(zhuǎn)過程中除了要承受離心載荷、氣動載荷之外還要承受高溫、強噪聲和振動等多種載荷,容易產(chǎn)生疲勞破壞。本文設計了熱-聲-振耦合試驗裝置和測控系統(tǒng),針對發(fā)動機薄壁葉片結(jié)構(gòu)開展熱-聲-振耦合試驗研究,并對單應力應變效應和多應力耦合效應進行定量分析。

1 試驗裝置及測控系統(tǒng)

1.1 試驗裝置

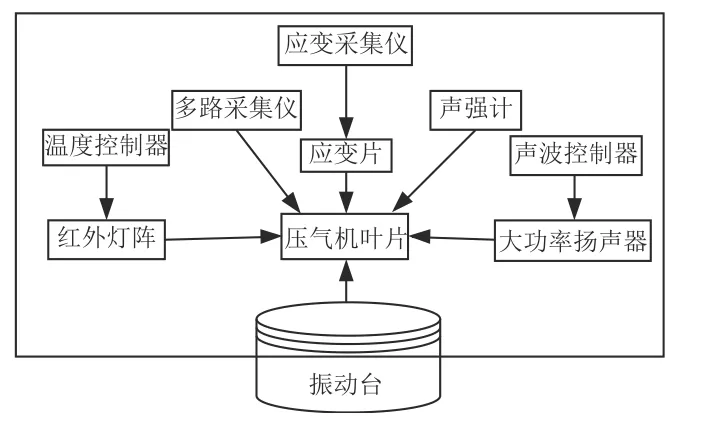

試驗裝置依托溫-濕-振三綜合試驗設備,采用紅外燈+大功率揚聲器+振動臺的試驗方案。由于發(fā)動機壓氣機中溫度一般在150 ℃以上,而每個紅外燈的功率為500 W,故設計3盞紅外燈并聯(lián)組合成燈陣,利用SR23溫控儀自動控制溫度。利用工裝將葉片固定在振動臺上,葉片與工裝間用隔熱聚四氟乙烯材料隔開。大功率揚聲器放置在振動臺邊框上,聲強計固定在燈陣的上方,試驗過程中關(guān)閉試驗箱大門。這種試驗方案既可以避免揚聲器、聲強計不耐高溫的不足,還可以充分利用三綜合試驗箱形成簡易的密閉空間并控制噪聲范圍。熱-聲-振耦合試驗裝置布局如圖1,實物如圖2所示。

圖1 熱-聲-振耦合試驗裝置布局Fig.1 The configuration of thermal-acoustics-vibration coupling test facility

圖2 熱-聲-振耦合試驗裝置實物Fig.2 The photo of thermal-acoustics-vibration coupling device

1.2 試驗測控系統(tǒng)

在熱-聲-振耦合試驗過程中,通過控制施加的聲強的大小、葉片的實際溫度數(shù)據(jù)以及振動臺輸入的振動量級來獲得各種試驗工況下應變儀中應變片的變化情況,進而分析熱環(huán)境、噪聲環(huán)境、振動環(huán)境及熱-聲-振耦合環(huán)境對葉片的效應。發(fā)動機壓氣機葉片動頻實測在0~52 000 r/min轉(zhuǎn)速范圍內(nèi)的一階諧振頻率為1069.1~1 759.7 Hz。因此,綜合考慮到振動臺的實際情況,在實際試驗中,將溫度控制在某個溫度臺階上,借由聲波控制器施加某個量級的聲壓,用振動臺施加250~2500 Hz的振動掃頻,觀測并分析應變儀中應變片的形變情況。

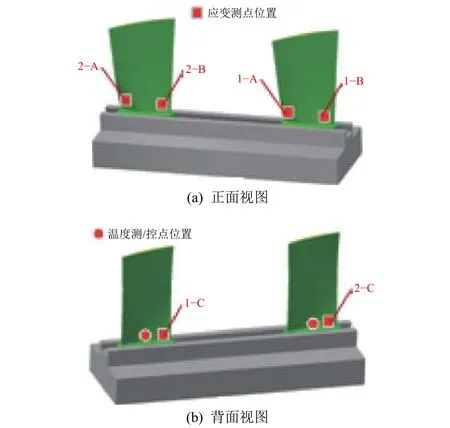

2 試驗對象及測點

考慮到葉片質(zhì)量和表面積小,設計用銅-康銅類熱電偶代替鉑電阻來測量葉片頂部和底部的溫度。鑒于力學傳感器形狀較大,難以用于測量可粘貼空間較小的葉片的響應,在本次試驗中使用壓阻型應變片來測量葉片的受力情況。每個葉片粘貼3個應變片,通過觀察應變儀中的微應變,獲知產(chǎn)品的受力狀況。葉片安裝以及應變片和溫度測點粘貼位置如圖3所示。

圖3 葉片、工裝以及應變片和溫度測/控點粘貼位置示意Fig.3 The blade installed on the test fixture, and the measurement points

3 熱-聲-振耦合試驗分析

首先考察聲、振單一環(huán)境和熱+振動載荷下的應變響應,然后再考察熱-聲-振綜合載荷下的應變響應,對比分析熱-聲-振耦合效應對葉片徑向應變的影響規(guī)律。

3.1 聲激勵下的應變響應

發(fā)動機在工作時會發(fā)出高強度噪聲,而高聲強噪聲中所包含的高強聲波激振對發(fā)動機結(jié)構(gòu)件的破壞威脅實為一種不可忽視的因素。當其中所包含的高強聲波頻率與轉(zhuǎn)子葉片的某階固有頻率或其整數(shù)倍、分數(shù)倍相同且聲強足夠大時,轉(zhuǎn)子葉片就會發(fā)生共振(主共振或次諧共振),還可能發(fā)生由聲波激起的氣體流場氣動特性和流場結(jié)構(gòu)變化而導致的顫振。因此,研究高聲波頻率對發(fā)動機葉片固有特性的影響非常必要。對葉片在常溫下進行250~2500 Hz、3g量級的掃頻振動試驗,觀測其應變響應情況,應變儀中顯示的觀測結(jié)果如圖4所示。在聲壓級為121 dB噪聲時,從圖中可以看出掃頻即可激勵出最高19.67 μE(μE是微應變的單位符號,表示長度相對變化量)的微應變;發(fā)動機葉片的一階諧振頻率在1074 Hz左右。

圖4 常溫下250~2500 Hz聲激勵掃頻典型應變響應Fig.4 Strain of the blade in 250~2500 Hz swept test under acoustic excitation at room temperature

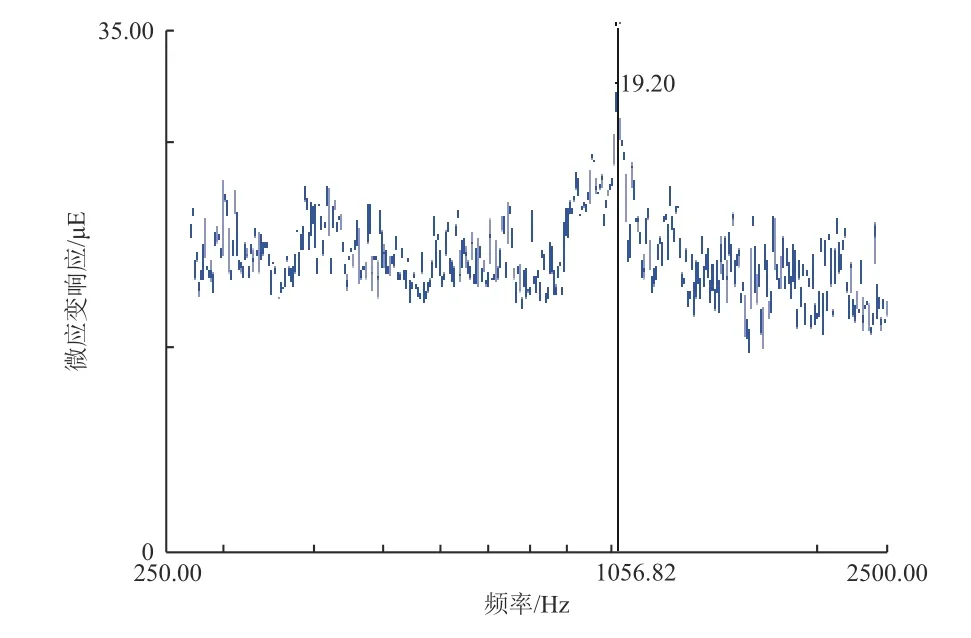

3.2 振動激勵下的應變響應

利用振動臺作為激勵信號,對該發(fā)動機葉片進行與高聲強激勵同樣量級的掃頻振動試驗,結(jié)果如圖5所示。可以看出:3g量級振動掃頻激勵出的微應變?yōu)?9.10 μE,和利用高聲強激勵的效果相比,相差不到50%。這說明,利用高強噪聲作為振動激勵和振動臺激勵的效果基本相同,某些情況下,可以利用高強噪聲作為振動激勵信號代替振動臺進行振動試驗。

圖5 常溫下250~2500 Hz振動掃頻典型應變響應Fig.5 Strain of the blade in 250~2500 Hz swept vibration test at ordinary temperature

3.3 熱+振動激勵下的應變響應

葉片工作時所處環(huán)境溫度較高,使葉片的機械性能發(fā)生變化,并在葉身產(chǎn)生熱應力場;同時,葉片在工作時會受到自身離心力以及葉柵中氣體的凈壓力。這些載荷使葉片的振動頻率及模態(tài)與室溫靜態(tài)時存在一定的差異,從而給葉片的設計改型及強度分析帶來挑戰(zhàn),需要充分考慮溫度載荷所產(chǎn)生的應力對葉片振動頻率及振型的影響。圖6顯示的是150 ℃下進行振動掃頻的微應變響應情況。可以看出:溫度對葉片的一階諧振頻率及振型有一定的影響,但與常溫下的單純振動造成的應變相比,影響不是很明顯。

圖6 150 ℃下的250~2500 Hz振動掃頻典型應變響應Fig.6 Strain of the blade in 250~2500 Hz swept test at 150 ℃

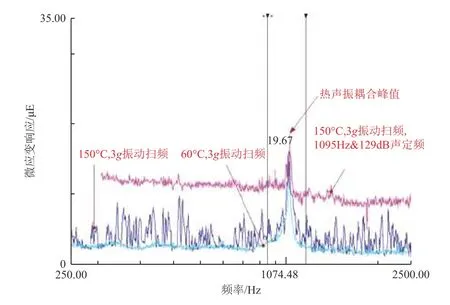

3.4 熱-聲-振耦合下的應變響應

從以上單個環(huán)境因素施加在發(fā)動機壓氣機葉片時的應變響應來看,熱應力、高聲強、振動激勵等都是能夠造成發(fā)動機葉片振型發(fā)生變化的重要因素,熱應力對葉片的形變量影響相對較小,聲波和振動對葉片的形變影響相對較大。在發(fā)動機運行過程中,經(jīng)常同時存在著高溫、高聲強和振動的環(huán)境,為此,本文考察熱-聲-振耦合環(huán)境對發(fā)動機葉片的應變響應,結(jié)果如圖7和表1所示。可以看出,熱-聲-振耦合效應較為明顯,然并非簡單疊加,而是明顯高于熱、聲、振單一應力的效果但小于三者的簡單疊加:熱-聲-振耦合應力(150 ℃,3g振動掃頻,1095 Hz & 129 dB聲定頻)下的應變(18.53 μE)比純振動(低溫60 ℃,3g振動掃頻)下的應變(11.93 μE)高出55%,比熱-振耦合應力(高溫150 ℃,3g振動掃頻)下的應變(16.15 μE)高出 15%。

圖7 熱-聲-振耦合效應試驗結(jié)果對比Fig.7 Comparison among test results of seperate and coupled thermal-acoustics-vibration actions

表1 熱聲振耦合試驗結(jié)果數(shù)據(jù)Table 1 Data of thermal-acoustic-vibration test results

由于在試驗過程中,施加的聲壓量級不夠大,而且振動臺振動和聲波引起的振動相位不一定完全一致,造成熱-聲-振耦合試驗的效果有限,但可以反映出明顯的耦合效應,在實際工程中會對葉片壽命產(chǎn)生明顯影響,應當予以考慮。究其原因是:處于發(fā)動機艙內(nèi)的葉片在高聲強的激勵下產(chǎn)生振動,導致結(jié)構(gòu)模態(tài)發(fā)生變化,而其周圍的可壓縮流體介質(zhì)因葉片振動的作用而產(chǎn)生壓縮或伸張運動,引起介質(zhì)中聲波的傳播;與此同時,葉片結(jié)構(gòu)也同樣受到介質(zhì)中聲場的反作用力,這種反作用力作為聲載荷同樣會影響葉片的振動[16];加之發(fā)動機艙內(nèi)又有高溫高壓的環(huán)境,高溫熱效應令結(jié)構(gòu)內(nèi)部產(chǎn)生熱應力,使結(jié)構(gòu)剛度發(fā)生變化進而導致結(jié)構(gòu)的動力學特性發(fā)生改變,同時使材料性質(zhì)隨溫度發(fā)生變化,而且在快速的交變應力作用下會加快引發(fā)裂紋的萌生、擴展,最終導致壁板、蒙皮等結(jié)構(gòu)疲勞破壞[17],進而表現(xiàn)為葉片應變量產(chǎn)生很大的峰值;另外噪聲載荷對諧振頻率有所影響,表現(xiàn)為諧振峰有所漂移(從1095 Hz漂移到1101 Hz)。

通過實際監(jiān)測,可以得到發(fā)動機壓氣機葉片在實際運行過程中的一階諧振頻率為1069.1 Hz,與本次利用模擬試驗裝置測得的一階頻率相當相近,證實了本文中設計的試驗裝置是有效的。

4 結(jié)論及建議

本文針對薄壁葉片結(jié)構(gòu)設計了熱-聲-振耦合試驗裝置及測控系統(tǒng),進行了熱-聲-振耦合試驗,主要結(jié)論如下:

1)紅外燈+大功率揚聲器+三綜合振動臺的方案可實現(xiàn)熱-聲-振耦合環(huán)境模擬,具有局部加熱和控溫以避免損傷揚聲器、利用三綜合試驗箱形成簡易混響室并控制噪聲范圍、利用原有的振動測控系統(tǒng)等優(yōu)點,可滿足150 ℃高溫、130 dB噪聲的研究需要;

2)噪聲可以激勵出與振動等量級的應變,聲壓級僅為121 dB的噪聲(發(fā)動機實際極限噪聲可達150 dB以上)掃頻即可激勵出最高19.67 μE的微應變,而3g量級振動掃頻激勵出的微應變?yōu)?9.10 μE;

3)熱-聲-振耦合效應較為明顯,但并非簡單疊加,而是明顯高于熱-聲-振單一應力的效果但小于三者的簡單疊加,本文試驗中熱-聲-振耦合應力下的應變比純振動下的應變高出55%,比熱-振耦合應力下的應變高出15%。

由于本文中的熱-聲-振耦合試驗中噪聲強度比較低,加熱溫度不夠高,應變響應還難以造成結(jié)構(gòu)損傷,更高量級的熱-聲-振耦合可能表現(xiàn)出新的特點,所以,今后可開展進一步的試驗和理論研究。