試析數控銑床加工中薄板類零件的夾具設計

張勇維

(廣州華立科技職業學院,廣州511325)

1 引言

專用夾具應用于數控銑床的加工當中,不僅能夠促進生產成本的降低,而且能夠有效促進零件質量與加工效率的提升,滿足企業的發展運營需求。尤其是在薄板類零件的加工當中,其對于精度的要求較高,專用夾具的使用可以防止在加工中出現嚴重偏差問題,促進產品合格率的提升。批量零件加工和單件零件加工,是加工生產的兩種主要形式,通用夾具通常應用于單件零件的加工當中,通過找正、夾緊和對刀等,能夠有效促進單件零件加工效率與質量的提升。而在大批量零件的加工當中,通用夾具則表現出一定的限制性,導致工作效率不高。因此,應該采用專用夾具進行大批量薄板類零件的加工,使得找正和對刀等工序的時間大大縮短。因此,應該以零件加工特點為依據,對其進行科學化設計。

2 專用夾具概述

2.1 專用夾具的優勢

在零件加工當中,夾具的應用范圍較廣,能夠滿足企業的生產加工需求。首先,夾具能夠增強定位的準確性。在薄板類零件的加工當中,零件的定位效果能夠對其加工質量產生直接影響,合理使用定位元件和裝置,能夠防止零件裝夾位置出現偏差,有利于增強零件加工的可靠性與穩定性[1]。其次,夾具能夠促進生產效率的提升。找正和對刀是薄板類零件加工中的關鍵環節,是決定零件加工精度的重要工序。而夾具定位元件和裝置的運用,能夠有效省去找正和對刀工作,確保夾緊后能夠順利實施加工操作,促進生產效率的提升。再次,夾具能夠降低在操作中的失誤率。由于薄板類零件加工中涉及的環節較多,包括對刀、找正、刀補值的輸入和長度補償的修改等,因此,在各個工序當中容易導致誤操作。專用夾具的使用,能夠簡化操作工序,降低失誤率。最后,夾具的使用能夠降低對操作人員的要求。操作人員利用夾具完成夾緊并合理控制夾緊力,就能促進生產工作的順利實施,因此,降低了對工作人員的技術要求,有效防止了因人為操作失誤而引起的質量問題。

2.2 專用夾具的作用

在定位零件時,主要采用了定位元件和裝置,避免了對刀的重復性;在支撐零件時,主要采用了輔助支撐元件和裝置,能夠促進裝夾穩定性的提升;確定刀具和零件確定時,主要采用了對刀和引導元件。此外,夾具還包括了夾具體、夾緊元件與裝置等[2]。在設計工作當中,應該確保夾具良好的強度與剛度,同時保障零件與壓板之間合理的接觸面積。自鎖功能是夾緊裝置的關鍵功能,能夠有效防止松脫問題的產生。

3 數控銑床加工中薄板類零件的夾具設計

3.1 零件圖紙分析

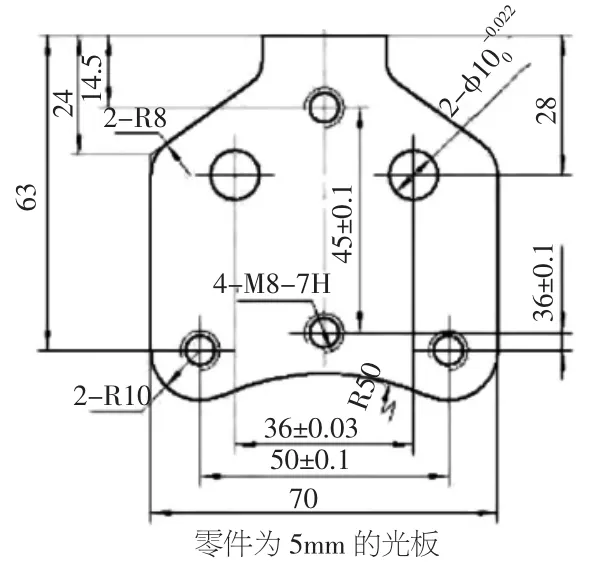

在5mm 光板的加工當中,其設計圖如圖1所示。

該5mm 光板為批量件,運用激光切割機對其外輪廓進行加工,其螺紋數量為4 個,孔數量為2 個。在生產加工當中采用數控銑床,能夠有效提升其加工精度,滿足零件中心距和孔精度要求。

圖1 零件圖

3.2 加工方案

在加工完成外輪廓的基礎上,應該重點對零件螺紋和孔的加工予以重視,在裝夾過程中運用了平口鉗,并將定位裝置設置于平口鉗的側位,在底部支撐時主要運用平行墊鐵。對刀工序由于定位裝置的運用而得到優化,但是由于在零件加工中平行墊鐵的運用,壓實操作也成了平行墊鐵和零件之間必不可少的一項操作內容,這是導致工作效率降低的關鍵因素。與此同時,加工穩定性也會受到薄板類零件夾緊力大小的影響,導致加工實際效果不佳[3]。為了對上述加工方案進行改進與優化,在裝夾當中可以使用壓板壓緊零件,壓實操作工序得到有效優化,促進加工穩定性的提升。在定位時主要是依靠零件自身的輪廓,也能夠促進加工精度的提升。在5mm 光板的裝夾過程中運用平口鉗,變形問題容易由于較大的夾緊力而出現,嚴重影響零件的質量。但是如果降低夾緊力就會導致裝夾的可靠性缺失。如前所述,平行墊鐵的使用也會大大降低加工生產效率。通過對該方案的優化設計,在支撐時對夾具體下的平面進行充分利用,在增強加工可靠性的同時,能夠保障定位的準確性。

3.3 夾具制作步驟

3.3.1 安轉夾具體

在選擇板材時,應確保其寬度尺寸與厚度尺寸符合要求,并嚴格按照設計圖紙進行下料。板材與機床壓緊后銑一刀,確保其具有良好的平整性,并對一鍵槽進行加工。在鍵槽當中完成鍵的安裝,應該確保機床T 形槽的鍵具有良好的對應關系,在數控銑床工作臺當中實現板材的合理安裝后,完成找正和壓緊操作[4]。

3.3.2 加工找正基準和夾具凹槽部分

首先,應該對長直邊進行加工,為拆下夾具的下次安裝找正奠定基礎。在定位夾具時,應該充分運用加工夾具凹槽的基本特點。鉆孔加工應用于零件直角位置,由于在凹槽加工當中無法完成直角的加工,通常會有圓弧出現在凹槽當中,導致零件的放入存在較大的困難。為了對上述問題進行有效處理,應該完成一個孔的事先加工,應該確保零件厚度比凹槽深度大2mm[5]。在壓緊零件工作當中,可以運用壓板對此高出部分進行充分利用,提高零件的實際加工質量。

3.3.3 加工夾具的螺紋與孔

應該嚴格以設計圖紙的相關尺寸為依據,對夾具上壓板的螺紋進行加工,能夠為壓板對零件進行壓緊處理提供保障。與此同時,還應該加工比零件上孔略大的孔,能夠防止干涉問題出現在加工環節當中,促進加工生產效率的提升。對于該夾具進行設計優化,能夠促進其加工效率的提升,同時,在增大夾具體時設置凹槽數量為兩個,也是提升加工效率的關鍵措施。在夾具的定位過程中,其定位依據應該是零件的凹輪廓,防止裝夾位置出現較大的偏差。與此同時,完成一次性對刀找正后,能夠有效減少傳統加工方式中由于該工序的頻繁操作而引起的時間增長問題。在支撐時主要是借助于凹槽底平面,能夠保障支撐的安全性。在對刀時主要以凹槽為依據,確保零件尺寸的一致性[6]。在壓緊零件的操作當中,運用了兩塊壓板,能夠保障其具備合適的壓緊力,防止壓緊力過大或者過小對加工質量造成的影響。

4 結語

在數控銑床加工當中,應該設計專用夾具提升薄板類零件的加工質量與效率,增強企業的經濟效益,防止出現嚴重的人力資源與物力資源浪費的問題。在實際設計工作當中,應該明確不同夾具構件的實際作用,并根據實際情況對設計方案進行逐步優化,使其更加適應生產加工的工作要求。同時,應該對安轉夾具體、加工找正基準和夾具凹槽部分和加工夾具的螺紋與孔等制作工序的要點進行控制,增強夾具的可靠性,防止對生產效率造成影響。