礦井豎井掘進機電氣控制系統設計

劉海濱

(西山煤電股份有限公司 西銘煤礦, 山西 太原 030052)

0 引言

在傳統的豎井開采方法中,大部分工作通過人工完成,增加了礦井豎井施工的時間。在利用掘進機進行的豎井施工過程中,掘進機的工作環境非常惡劣,需要警惕井孔內的井下突水和瓦斯氣體等。隨著煤礦生產自動化水平的提高,研究豎井掘進機工作方法,提升礦井井筒建設效率,顯得尤為重要。本文針對掘進機的液壓控制系統、遠程監控系統、刀盤驅動模塊,設計相關動作控制方案和硬件結構,介紹了掘進機故障預測系統,并設計相關軟件實現各模塊的功能[1]。

1 故障預測方案設計

豎井掘進機的故障預測機制主要以PHM(故障預測與監控管理)技術作為基礎,可以實現設備故障診斷、故障預測、維修方案建議等功能。該技術綜合應用傳感器技術、通信技術,使故障檢測轉變為系統監控管理,既降低了系統的運行維護成本,又增加了掘進機工作的可靠性。

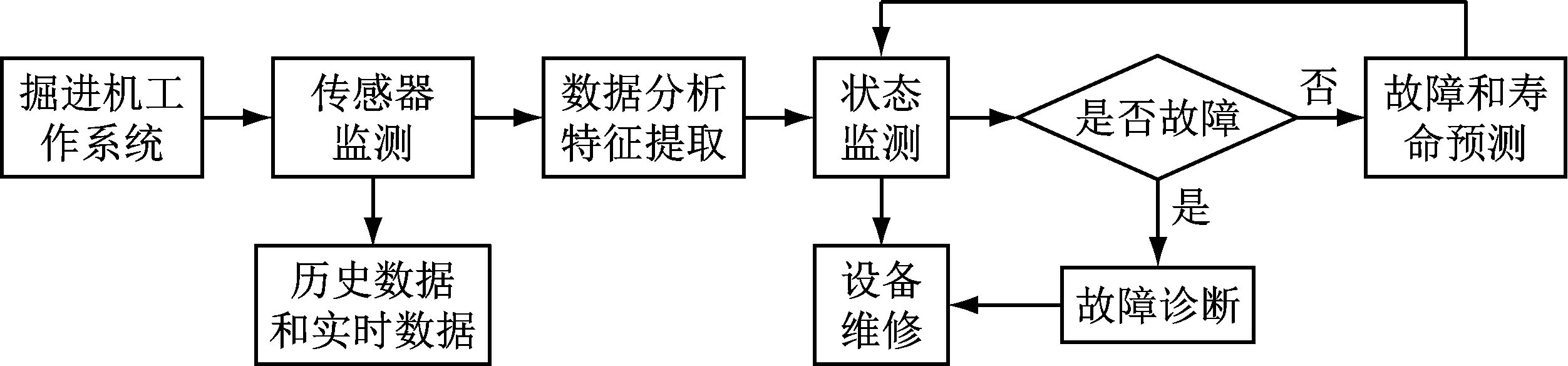

豎井掘進機的故障預測機制原理如圖1所示,主要包括數據分析、故障診斷、健康管理3個部分[2]。傳感器對掘進機的工作系統相關參數進行采集,與歷史數據比較,提取出工作的特征量,得出掘進機的工作狀態,并進行判斷,若判定為掘進機故障,則發出故障信號,若沒有故障,則與各個器件的預計壽命比較,根據元件的使用壽命,判斷是否需要進行元件更換。

2 系統總體結構設計

豎井掘進機的電氣控制系統采用兩個PLC控制器組成主、從控制系統。在主機外界的數字量和模擬量采集模塊中,主要采集刀盤的電氣信息,包括旋鈕、搖桿和刀盤的操作桿,采用MPU6050姿態傳;感器獲取刀盤導向數據,并通過變頻器對刀盤進行控制。從機主要負責液壓模塊的監測和控制,采集的數據主要包括油壓、油溫和油缸的行程數據,通過控制球閥和換向閥實現對液壓模塊的控制。

圖1 掘進機故障預測原理

在掘進機電氣控制系統的通信網絡中,主從機之間的通信采用PROFIBUS總線技術,通過一根總線就可以實現主、從機之間的通信,現場安裝較為方便。由于煤礦井下條件惡劣、環境嘈雜,故在電氣控制系統的主機和遠程顯示器之間通過光纖進行數據傳輸,光纖通信可以減少現場干擾的影響,保證數據傳輸可靠性。姿態傳感器作為一種成熟的智能傳感器,在與主機的通信中,選擇問答式的MODBUS通信協議完成通信。

圖2 控制系統主體結構

3 系統硬件設計

3.1 主控制器選型

豎井掘進機電氣控制系統的核心選用可編程邏輯控制器(PLC)[3-4]。系統采集的數據主要包括多路的模擬量和數字量,需要根據姿態傳感器的數據,控制刀盤繼電器的工作。在網絡通信方面,融合了Modbus技術、PROFIBUS總線技術和相關的串口通信技術。結合以上工作需求,PLC的選型為S7-300,該款控制器可以在外部24VDC的供電下穩定工作,工作時的額定電流為1.25A,內置的PROFIBUS-DP接口可以方便地實現主、從機之間的通信。系統可以配置內置存儲卡,在控制器斷電的情況下保存程序和數據。

3.2 接口擴展模塊設計

在以PLC為核心的控制系統中,需要配置相關的I/O口,進行串口的擴展,實現數據的多路采集。

主機I/O口數量的統計如圖1所示,數字量輸入點數為11,數字量輸出為10,模擬量輸入個數為2。配置為1塊32路的數字量輸入模塊DI32×DC24V,1塊32路的DO32×DC24V,1 塊 12位模擬量輸入模塊AI8×12 bit。

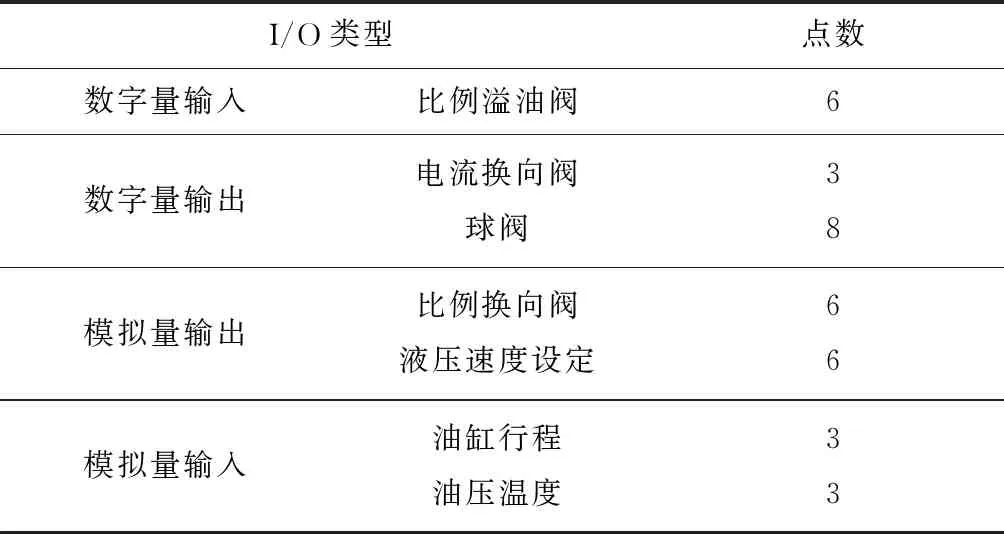

從機I/O口數量的統計如圖2所示,數字量輸入點數為6,數字量輸出點數為11,模擬量輸出點數為2,模擬量輸入點數為6,因此,需要配置1塊12位模擬量輸入模塊AI8×12 bit,1塊12位模擬量輸出模塊AO8×12 bit,1 塊32路的數字量輸入模塊DI32x DC24V。1塊32路的數字量輸出模塊DO32x DC24V。 主、從機PLC的I/O點數設計見表1、表2。

3.3 電源模塊選型

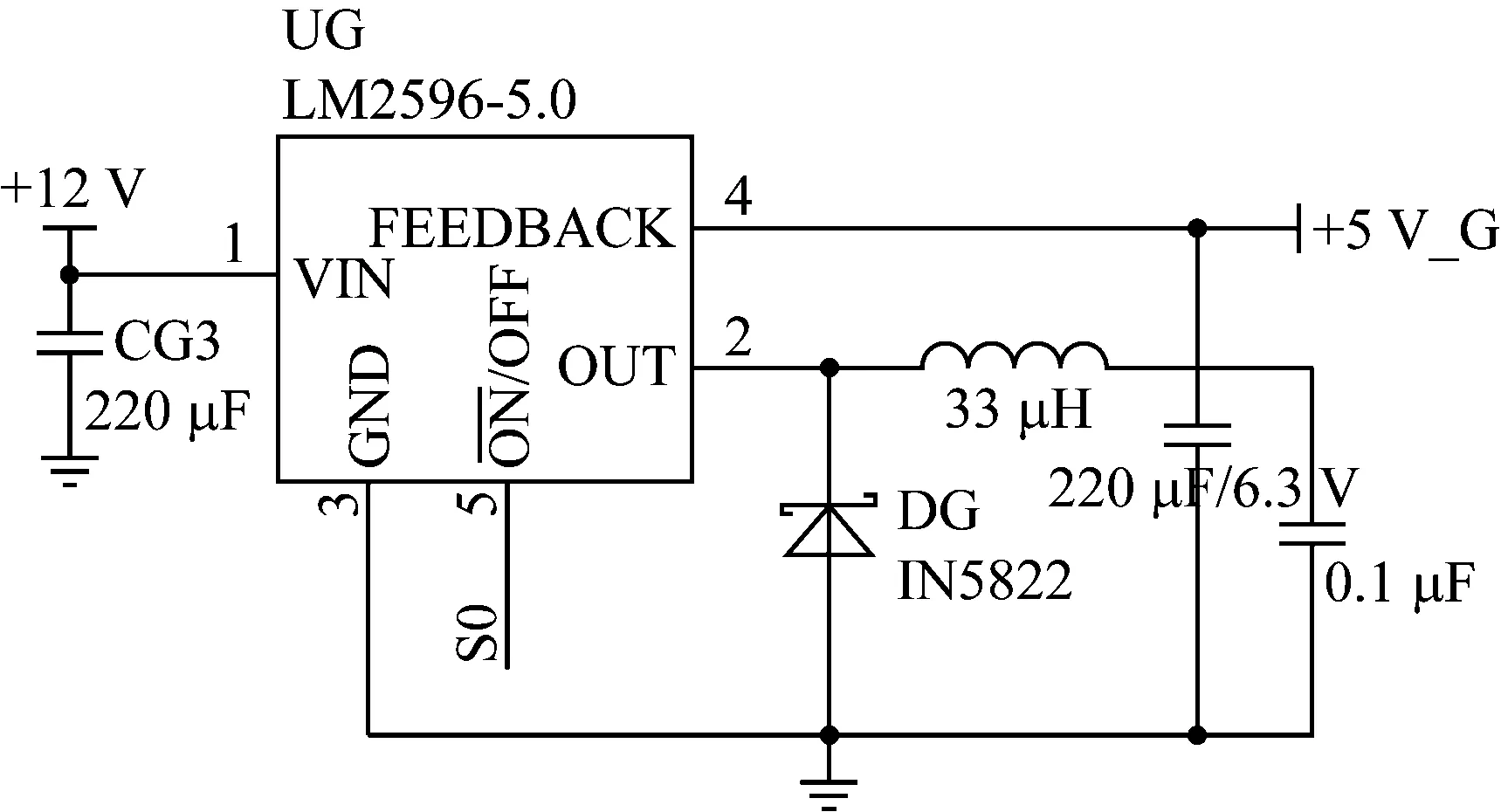

傳感器的供電壓為5VDC,外部電池的電壓為12 V。可以利用DC-DC轉換芯片進行降壓,降壓芯片采用LM-2596S,該芯片的輸出電流可高達3A,具有3.3V、5V、12V的固定電壓輸出和可調電壓輸出,輸出電流的最大值為2A。在特定的輸入電壓和輸出負載的條件下,輸出電壓的誤差可以保證在±4%的范圍內。LM-2596S降壓電路原理如圖3所示。

表1 主機PLC的I/O點數統計

表2 從機PLC的I/O點數統計

圖3 LM-2596S降壓電路原理

3.4 MPU6050電路設計

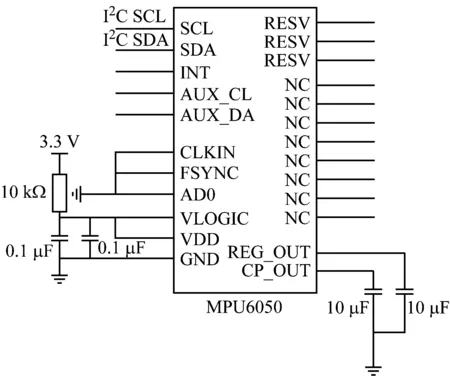

在掘進機的工作過程中,為了糾正偏移量,需要在控制系統中增加姿態監測模塊,采用糾偏控制策略,通過糾正姿態,提高掘進機的工作效率,提高掘進機工作的智能化,姿態量的采集使用MPU6050模塊,該模塊集成了重力傳感器、加速度傳感器等原件,可以采集模塊的姿態數據,方便用戶解算數據,降低PLC控制系統的運算難度。角速度全格感測范圍為±250°/s、±500°/s、±1 000°/s、±2 000°/s。加速器全格感測范圍為±2g、±4g,±8g與±16g。MPU6050電路設計如圖4所示,可以采用3.3 V供電,數據通信方式為I2C。

圖4 MPU6050電路設計

4 刀盤控制模塊設計

刀盤使用4臺大功率鼠籠型異步電動機驅動,4臺電動機通過減速裝置共同驅動刀盤旋轉。在硬件電路設計中,使用4個變頻器分別控制4臺電動機,在變頻調速的過程中,經常使用的控制方法包括:大功率電機驅動變頻器;多電機群拖驅動;主從控制。

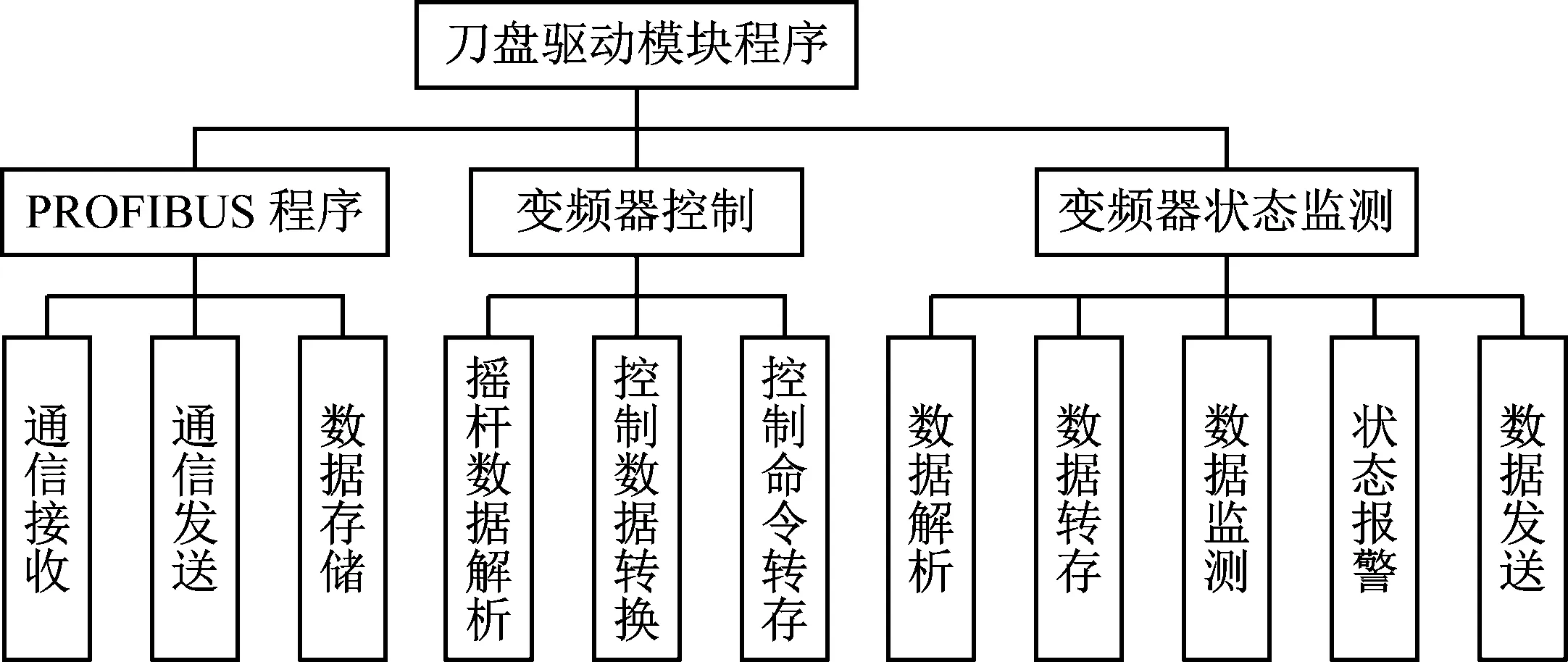

為了增加系統控制的靈活性,在PLC和異步電動機之間采用主從控制的設計方案,變頻器選擇ACS800系列,采用DTC直接轉矩控制模式,變頻器和PLC之間采用PROFIBUS通信協議。ACS800變頻器具有脈沖編碼的功能,可方便地讀取電動機轉速數據,并將數據輸送給PLC,PLC對電動機的電壓、電流、轉速數據進行分析后,做出控制決策,控制電動機的轉速。刀盤驅動模塊程序結構如圖5所示。

圖5 刀盤驅動模塊程序結構

5 油壓控制策略實現

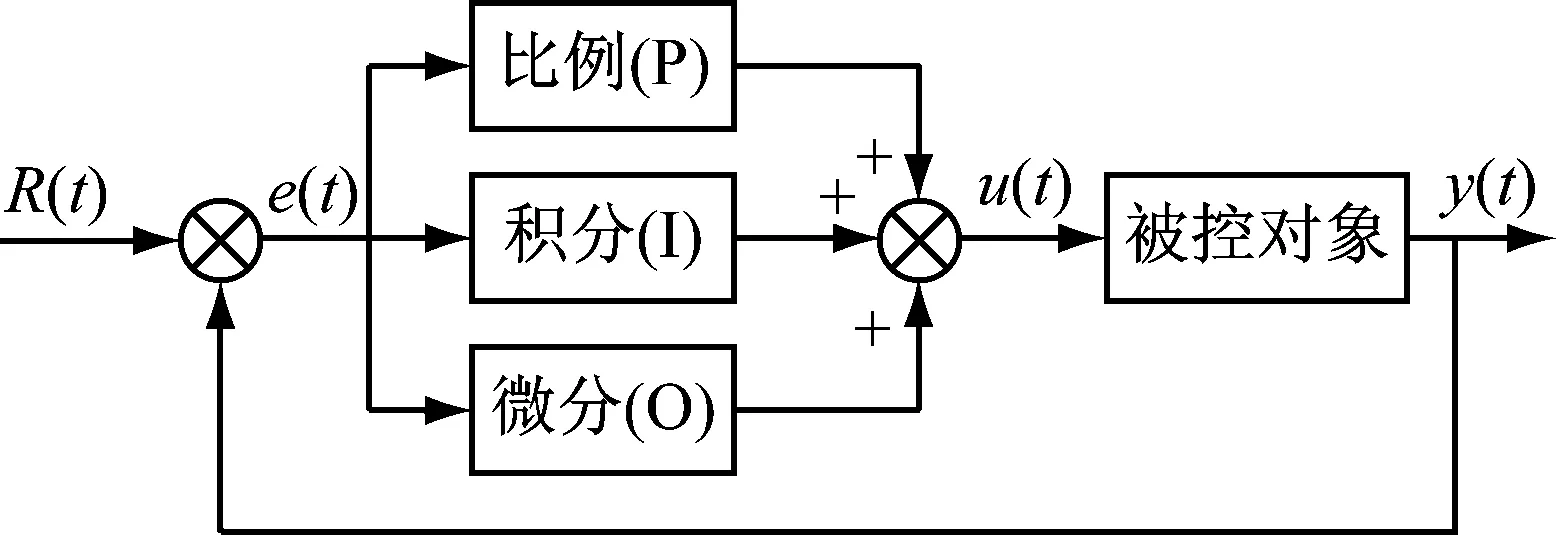

在豎井掘進機的工作過程中,掘進機的支撐油缸可靠地支撐在井壁上,掘進機才可以保持姿態的穩定性。井壁出現松動時,油缸的油壓需要保持穩定,在油壓控制中,以壓力傳感器的數值作為輸入量,利用PID控制策略保持油壓的穩定,算法簡單,具有很較強的魯棒性[5-6]。控制器使用的比例(P)、積分(I)和微分(D)分別代表現在、過去和未來的信息[7]。PID控制系統的原理如圖6所示,R(t)為給定油壓值,y(t)表示輸出值,e(t)表示控制偏差,u(t)表示控制函數。

圖6 PID控制原理

6 結論

為提高豎井掘進機工作的穩定性,以S7-300系列PLC作為控制核心,設計了掘進機電氣控制系統。分析了該系統使用的故障預測的原理,在系統硬件設計中,以PLC為核心設計主、從控制結構,并將主、從機之間的通信方式選擇為PROFIBUS通信協議。統計電氣控制系統中需要的端口數量,對其端口擴展模塊進行設備選型。設計電源輸出模塊和姿態采集模塊,以ACS800系列變頻器作為主要器件設計刀盤控制模塊,在油壓控制的策略實現中,采用PID控制策略,保證不同工況下油缸油壓的穩定。